INTRODUCCIÓN

En los últimos 30 años ha despertado gran interés la técnica de mantenimiento predictivo. La presencia de continuas fallas en la maquinaria genera a menudo tiempos fuera de operación de la planta, por lo que su predicción y evaluación sistemática se encarga de atender los aspectos concernientes al presente y pasado del funcionamiento de las máquinas como lo mencionan Yan, Gao, y Chen [1].

La llamada industria inteligente, tiene como objetivo crear una industria en la que cada elemento del sistema se comunique y coopere entre sí y con el operador en tiempo real, a través de los servicios del internet. De hecho, Dinardo, Fabbiano, y Vacca [2] definieron la industria inteligente como la integración de maquinaria y dispositivos físicos complejos con sensores en red y software, usado para predecir, controlar y planificar mejores resultados. Desde esta perspectiva, el monitoreo continuo del estado de la maquinaria se convierte en imprescindible.

Flores y Asiaín [3] definieron técnicas comúnmente utilizadas para diagnosticar cualquier defecto que ocurre durante la operación de la máquina: monitoreo de vibración, termografía, análisis ultrasónico, entre otros. Sin embargo, solo algunas de estas técnicas permiten un análisis continuo de los parámetros de funcionamiento de la máquina, permitiendo detectar fallos incipientes.

Para evitar el uso de un encoder de velocidad rotacional y un sensor de desplazamiento que mida la velocidad de rotación instantánea (IRS, por sus siglas en inglés) y la vibración de un eje giratorio, Zhong et al. [4] plantearon un patrón de franjas sin proyección y un sistema basado en la visión, para realizar mediciones simultáneas del IRS y la vibración axial en un eje de rotación. La simulación y los resultados experimentales demostraron que el sistema propuesto pudo extraer simultáneamente el IRS y el desplazamiento axial. Por lo tanto, el sistema propuesto proporcionó un enfoque alternativo basado en la visión para la medición simultánea del IRS y la vibración axial.

Las contribuciones de Dekys et al. [5] tratan sobre la determinación de la fuente de vibración y el sistema mecánico utilizando la transformación de Fourier a corto plazo (STFT, por sus siglas en inglés). Para entender los mecanismos de degradación en una máquina realizaron un análisis dinámico con la finalidad de identificar la fuente de la vibración y sus interacciones. Además, determinaron la correlación entre las frecuencias naturales del sistema y la frecuencia de excitación. Dado que estaba presente en más de una fuente de excitación, el efecto de la primera se caracterizó por la variable independiente y la segunda fuente de excitación como parámetro de medición.

Kalaczyñski y Martinod [6] concordaron que tanto la velocidad de rotación instantánea (IRS, por sus siglas en inglés) como la vibración de un eje giratorio, son información clave para la monitorización del estado y el diagnóstico de fallos de las máquinas rotativas.

A nivel mundial, las industrias han estado atravesando una fase traumática de transición, por lo que el mantenimiento predictivo puede contribuir mucho a mejorar los resultados finales mediante la eliminación de interrupciones no programadas de la máquina, la optimización de los parámetros del proceso y la mejora de la fiabilidad y la productividad. El estudio de Behera y Sahoo [7] mostró la implementación exitosa de varias tecnologías de mantenimiento predictivo adoptadas en activos críticos de la planta.

Llivichuzhca y Gallardo [8] desarrollaron un modelo no lineal basado en los puntos de máxima eficiencia técnica en la operación de una turbina perteneciente a la central Mazar, que dependen de la cabeza neta, la descarga de agua y la potencia generada. Para el modelo, evaluaron tres escenarios hidrológicos: seco, medio y húmedo con resolución horaria a través de un análisis determinístico. Lograron determinar la cantidad de potencia que no podía ser entregada desde la central Mazar de acuerdo con la demanda programada, debido que el análisis utilizó el criterio de optimización de máxima eficiencia técnica, sin la inclusión de la restricción de satisfacer la demanda.

Mediante experimentos y simulaciones de elementos finitos Prasad y Babu [9], afirmaron la correlación existente entre la amplitud de vibración y el desgaste de la herramienta durante el torneado en seco del acero AISI 4140 con inserto de carburo no recubierto DNMA 432. Los valores de R-cuadrado para los métodos experimentales y numéricos fueron de 98.60 y 97.80. Basado en los valores de R-cuadrado de análisis de variación (ANOVA, por sus siglas en inglés), para el caso de la predicción del desgaste de la herramienta, los valores de R-cuadrado fueron 97.69 y 96.08, respectivamente. Teniendo en cuenta estos valores, la prueba de ANOVA confirmó la estrecha relación entre los valores experimentales y los valores numéricos en la evaluación del desgaste de la herramienta.

Grosel, Pakos y Sawicki [10], determinaron los resultados de diferentes métodos de procesamiento para datos aplicados a las mediciones de máquinas de vibraciones (bombas P-1, P-2 y P-3) y estructuras de apoyo que utilizan diferentes técnicas de medición tales como: análisis modal operativo (OMA, por sus siglas en inglés), Análisis modal experimental (EMA, por sus siglas en inglés) y forma de deflexión operativa (ODS, por sus siglas en inglés). Las mediciones dinámicas de las estructuras se realizaron con el uso de un sistema PULSE multicanal. El objetivo principal de las mediciones dinámicas fueron establecer una fuente de gran excitación para la bomba P-2, con una velocidad de vibración de 7 mm/s en caso de que la bomba P-2 no funcione y la bomba P-3 funcione. De acuerdo con la norma STN ISO 10816-3, determinaron que está cerca de la zona peligrosa.

Baron, Kočiško y Dobránsky [11] describieron la correlación de las condiciones tecnológicas y de fabricación de equipos de hilatura aplicable en la industria textil. Para establecer un diagnóstico de los rodamientos de alta velocidad para husillos de máquinas de hilar, midieron las vibraciones absolutas de acuerdo con las recomendaciones de la norma STN ISO 10816-3. Las mediciones mostraron un aumento estadístico de los parámetros dinámicos medidos del 50 % cuando la velocidad del rotor del husillo de la máquina de hilar se incrementó en un 15 %. Los valores de vibración medidos mostraron que la inestabilidad tecnológica (atascamiento del rotor por la fibra durante el peinado, posterior frenado y deceleración de la velocidad, una señal de una correa de transmisión dañada, desequilibrio dinámico variable del rotor y al mismo tiempo, un desgaste desigual del tazón causado por la fricción de la fibra) tuvo un impacto notable.

Zhao y Fu [12], propusieron un nuevo tipo de sistema de sensores de vibración para la medición en tiempo real de la frecuencia de vibración que consiste en un dispositivo piezoeléctrico de captación de energía y un circuito de acondicionamiento de señal. El sistema de sensor de vibración propuesto fue demostrado con éxito a través de la simulación SPICE. Además, diseñaron y fabricaron una instalación experimental para verificar el sistema propuesto. Cuando la excitación de vibración sinusoidal de 200 a 500 Hz fue aplicada al sistema de sensor de vibración, los resultados de la medición encajaron correctamente con la predicción teórica. El error relativo entre los resultados teóricos y los experimentales fueron inferiores al 1.6 %.

Grzybek y Micek [13] midieron con un generador piezoeléctrico, el tiempo entre la señal de radio para valores seleccionados de la capacidad del condensador y la amplitud de vibración cambiada del extremo libre del haz del generador. El envío de un paquete completo de datos por tal sensor solamente puede realizarse por encima de un valor mínimo de la capacidad del condensador aplicado igual a 220 μF. Además, constataron que un aumento de la capacidad de los condensadores causa una mejora de la robustez del envío de datos cuando existen perturbaciones en la transmisión radioeléctrica. Observaron que el aumento de la capacidad de los condensadores no mejoraba el funcionamiento de dicho sensor en caso de aparición de vibraciones de larga duración.

Estupiñán, San Martín y Canales [14] resaltaron la importancia del balanceo de rotores como principal herramienta dentro de las tareas correctivas del mantenimiento predictivo, desarrollaron un instrumento virtual para el balanceo dinámico de rotores, a partir de la medición de los datos de vibración, utilizando el procedimiento de los coeficientes de influencia o utilizando un procedimiento de medición sin fase. También incluyeron un módulo para determinar la severidad vibratoria del rotor y un módulo de análisis de vibraciones, que incluyó el análisis espectral y de la forma de onda. Dicho instrumento virtual fue una herramienta útil para el balanceo de rotores en laboratorio, así como también en la industria.

Chiguano et. al [15], implementaron una metodología para la estimación de los parámetros eléctricos en un generador sincrónico, usando métodos de optimización que podrían ser utilizados en estudios de sistemas eléctricos de potencia. Los parámetros que obtuvieron bajo la Norma IEEE 115, constituyeron el punto de partida para la herramienta de estimación de parámetros que ayudó a sintonizar la respuesta de la máquina, adicionalmente aplicaron una perturbación eléctrica a la máquina para obtener una respuesta experimental en forma de oscilograma (analizada con MATLAB-Simulink) y sintonizar los parámetros eléctricos al modelo de la máquina sincrónica. Así determinaron que el generador sincrónico mejora y reproduce adecuadamente los valores medidos.

En el artículo desarrollado por Torres y Batista [16] abordaron el estudio vibrodinámico ejecutado en motores eléctricos, durante la implementación del mantenimiento predictivo. En el mismo expusieron los trabajos realizados en las diferentes etapas de implementación del mantenimiento y el diagnóstico de defectos mediante la utilización del análisis espectral de vibraciones para un motor con desalineación y otro en funcionamiento normal.

En la investigación presentada por Fonseca et. al [17] se enfocaron en el programa de gestión de mantenimiento a través de la implementación de herramientas predictivas como contribución a la mejora de la eficiencia energética en plantas termoeléctricas. Algunos resultados de la aplicación de la metodología fueron: reducción del coste anual de mantenimiento por reducción del mantenimiento correctivo, aumento del tiempo medio entre fallos (MTBF, por sus siglas en inglés) y menor tiempo medio de reparación (MTTR, por sus siglas en inglés) en todas las áreas. Reflejando en la generación de energía más confiable sin poner en peligro la seguridad de las instalaciones, a un costo de menos gasto anual para la empresa.

En la actualidad, los procesos productivos de cualquier empresa tienden hacia la automatización y monitoreo continuo, permitiendo un control total en tiempo real de una manera eficiente y eficaz. En el caso de una central de generación hidroeléctrica se automatizan los procesos de almacenamiento de agua, control del caudal, monitoreo de vibraciones en los grupos generadores, producción de energía y potencia, entre otros.

La propuesta de contar con un sistema de monitoreo de vibraciones mecánicas en los grupos de generación hidroeléctrica permitió medir y analizar en tiempo real todas las señales receptadas, evitando posibles fallas de operación por vibraciones a las que una central pueda quedar expuesta. El oportuno control de situaciones que alteren el normal funcionamiento de la máquina y la continuidad del proceso puede llegar a reducir los costos por: mantenimiento, reparaciones mayores, o en el peor de los casos paros de producción; reflejando un aumento de la seguridad del personal, de los equipos y de la planta en general.

El objetivo del presente trabajo fue, implementar un sistema de monitoreo y análisis continuo de vibraciones mecánicas presentes en generadores hidroeléctricos de media potencia, para cumplir este objetivo se debe:

Seleccionar adecuadamente el tipo acelerómetro a implementar en el diseño del sistema, el mismo que debe poseer salida proporcional al nivel de vibración de velocidad general.

Analizar las señales de vibraciones mecánicas obtenidas en tiempo real según lo indica la norma STN ISO 10816 [18]. Proporcionar una base de datos obtenidos a partir del estudio de vibraciones mecánicas, el mismo que podrá ser usado como referencia para la aplicación del mantenimiento predictivo en la máquina.

MATERIALES Y MÉTODOS

La implementación del sistema tuvo como finalidad la medición y análisis de señales de vibraciones mecánicas en un grupo de generación hidroeléctrica, como método de mantenimiento predictivo, empleando señales de salida de 4-20 mA proporcionales al nivel de vibración de la velocidad general. Para medir las señales de vibración mecánica, se emplearon dos acelerómetros cada uno con conexión a un step down y un convertidor corriente-voltaje, mejorando el acondicionamiento de señal. Todos los datos fueron recopilados por medio de un controlador lógico programable (PLC, por sus siglas en inglés), para ello se usó software de programación, tales como: AnalogRead Arduino y LabVIEW, facilitando la conexión al sistema SCADA. Estos datos posteriormente fueron analizados de acuerdo a la normativa internacional STN ISO 10816 [18], lo que permitió establecer una condición clara de operatividad de la máquina.

Selección de acelerómetros y DAQ

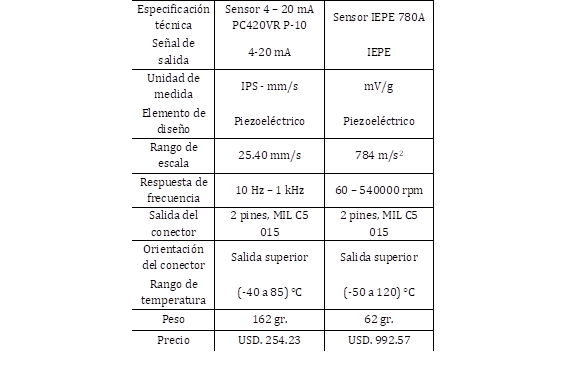

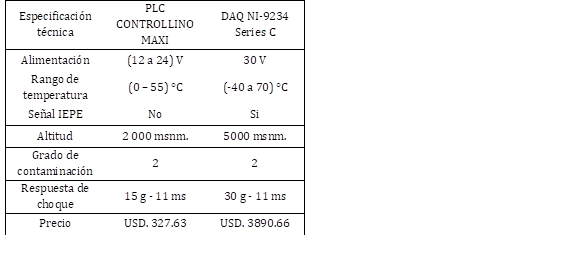

Para la selección del acelerómetro y la tarjeta de adquisición de datos (DAQ, por sus siglas en inglés), se empleó un método comparativo, usando parámetros técnicos y de costos, como se observan en las Tablas 1 y 2, de acuerdo como lo establecen Maigua y Rodríguez [19]. Esto permitió decidir entre las opciones más apegadas a las necesidades que exigía la implementación de este proyecto, alcanzando un punto de equilibrio entre eficiencia - eficacia.

Se determina que el sensor de 4 a 20 mA PC420VR P-10 es el adecuado ya que presenta características de funcionamiento más idóneas para la implementación del sistema de monitoreo, entre ellas se puede mencionar que la señal de salida se mide en un valor RMS de corriente entre 4 y 20 mA proporcional a la velocidad de vibración general, permitiendo mayor facilidad en el manejo e interpretación de las mediciones obtenidas tal como lo recomienda la norma STN ISO 10816 [18], además de que su costo es mucho más asequible comparado con el sensor IEPE 780A.

Se determinó que el PLC CONTROLLINO MAXI es el mejor acoplado a las características de señal de salida del sensor PC420VR P-10 y la rapidez de respuesta es suficiente para medir el nivel de vibración de velocidad general, por lo que la opción de la tarjeta de adquisición de datos NI-9234 Series C, descrita en la Tabla 2, es sobredimensionada para esta implementación y requeriría escoger otro tipo de sensor, adicionalmente se debe indicar que no existen temperaturas de entorno y operación excesivamente elevadas o muy bajas, tampoco es necesario tener una respuesta de choque alta puesto que son generadores de potencia media y su valor comercial en el mercado es elevado comparado con el PLC CONTROLLINO MAXI que fue seleccionado para esta implementación en el sistema de monitoreo de vibraciones mecánicas.

Norma STN ISO 10816: Evaluación de la vibración en una máquina mediante medidas en partes no rotativas

La norma STN ISO 10816 [18] establece las condiciones y procedimientos para la medición y evaluación de la vibración mecánica, empleando mediciones realizadas sobre partes no rotativas de la máquina. Se basa bajo el criterio general, tanto en la monitorización operacional como en pruebas de validación establecidas, con el objetivo de garantizar el funcionamiento de la máquina a largo plazo.

La norma contiene un estándar que consta de seis partes. La primera muestra indicaciones generales de la norma, la segunda engloba las turbinas de vapor y generadores que superen los 50 MW con velocidades típicas de trabajo de 1500, 1800, 3000 y 3600 rpm. La tercera parte se halla conformada por maquinaria industrial con potencia nominal por encima de 15 kW y velocidades entre 120 y 15000 rpm. La cuarta parte se refiere a los conjuntos movidos por turbinas de gas excluyendo las empleadas en aeronáutica. Los conjuntos de máquinas de plantas de hidro generación y bombeo conforman la quinta parte de la norma. Finalmente, la sexta parte corresponde a los conjuntos de máquinas alternativas con potencia superior a 100 kW.

Categorización del generador hidroeléctrico, según la Norma STN ISO 10816

La inspección visual y experimental son obligatorias al momento de determinar el tipo de categoría en la que es considerada una máquina industrial, según STN ISO 10816 [18].

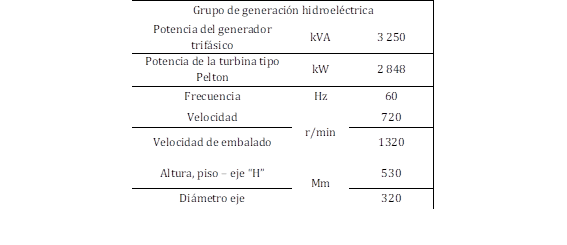

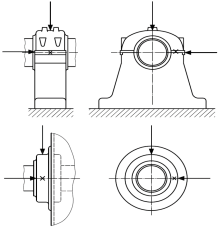

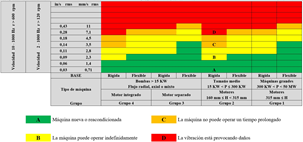

Las diferencias significativas en el diseño y la disposición de los conjuntos de máquina hidráulica requieren una separación en cuatro grupos principales con respecto a la rigidez del cojinete radial. Tomando en cuenta estos aspectos y los datos técnicos mostrados en la Tabla 3, se determina que el grupo de generación perteneciente a la central se asienta en la categoría que establece, los conjuntos de máquina horizontales con pedestal o cojinetes de extremo montado sobre una base rígida, generalmente con velocidades operacionales de más de 300 rpm, según se lo establece en la norma STN ISO 10816 [18].

Selección de puntos idóneos para medir la vibración

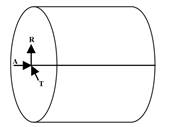

Los puntos de medición tienen que estar lo más cercano al elemento que se desea monitorear, adicionalmente es necesario que estén asentadas en estructuras sólidas permitiendo que las vibraciones lleguen hasta el sensor sin sufrir influencias externas, ya que esto podría provocar que la señal transmitida muestre falsas anomalías. No se debe escoger como punto de medición a carcasas externas, tapas, guardas, entre otros. Los puntos que pueden brindar más información son aquellos que se encuentran cercanos a los rodamientos de la máquina, como lo establece la norma STN ISO 10816 [18]. En la Fig. 1 se presenta la orientación de los ejes en una máquina horizontal.

Figura 1: Orientación de los ejes en una máquina horizontal, eje axial (A), radial (R) y transversal (T)

La Fig. 2 muestra la forma en la que fue considerada la medición respecto al eje en el grupo de generación.

Selección de puntos de medición para máquinas horizontales

Es conveniente normalizar la manera de nombrar las posiciones de los apoyos a medir en una máquina, para un grupo de generación hidroeléctrica según lo indica la norma STN ISO 10816 [18], en la cual este proyecto de investigación toma como referencia, lo recomendable es realizar la medición en los matrimonios turbina - eje y eje - generador, esto dependerá mucho de la longitud de la máquina hidroeléctrica donde se realizará la medición, La Fig. 3 muestra la ubicación recomendada del sensor según su posición.

El grupo de generación hidroeléctrica, lugar donde se realiza el análisis de vibraciones mecánicas, posee una turbina en la que sus álabes y matrimonio turbina - eje se encuentran cubiertos por una carcasa, con lo que imposibilita realizar una medición en este punto. Por ello únicamente se colocó un sensor con base magnética en la carcasa del matrimonio eje - generador (cojinete). Cabe recalcar que la distancia del eje de acople entre turbina y generador no excede los 100 cm de distancia, por lo que la medida en un solo punto es suficiente para establecer un análisis de vibración exacto, según lo indica la norma STN ISO 10816 [18].

Ubicación de los ejes de medición en cojinetes de pedestal

Los puntos de medición y la dirección de los ejes en los que según la norma STN ISO 10816 [18] recomienda para la medición de vibraciones mecánicas aplicables en máquinas horizontales, es decir, los puntos de señalización “A”, “R”, referentes a los ejes axial y radial respectivamente, son las dos únicas direcciones necesarias para la colocación de los sensores sobre el cojinete y su adquisición de datos. Las Figuras 4 y 5 muestran la forma en la que fue considerada la ubicación del punto de medición en los ejes axial, radial y transversal

Selección y fijación del acelerómetro

Una vez que se tiene claro el número de puntos y ejes de ubicación, es necesario tener en cuenta el tipo de sensor que más se acopla a las exigencias que demanda el proyecto y el fin que se pretende proporcionar. El mercado actual presenta una amplia variedad de acelerómetros tanto para ejes como en el tipo de señal de salida, para este caso puntual según lo señala la norma STN ISO 10816 [18], es suficiente usar un sensor biaxial o un sensor uniaxial ubicado en el eje de medición; con la finalidad de realizar un proyecto de investigación dinámico, innovador, de fácil operación y comodidad se optó por la opción de usar un sensor uniaxial con base de montaje magnética, el mismo que permite adherirse sobre una superficie limpia y plana de la máquina tal como lo especifica el fabricante, permitiendo al operador montarlo y desmontarlo de forma rápida y práctica, facilitando el cambio de posición para la medición en los ejes axial y radial. La ubicación de los puntos puede variar debido a factores como la facilidad de acceso al punto de medida, facilidad de montaje del sensor, comodidad del técnico operador, entre otros. Se recomienda colocar los sensores lo más cercano posible a los rodamientos, permitiendo obtener una lectura adecuada y asegurarse de que el equipo de adquisición de datos reciba la información correcta sobre la dirección y sentido en la que está actuando el sensor, tal y como se muestra en las Figuras 6 y 7.

Para obtener tendencias precisas, es necesario marcar las ubicaciones de medición asegurándose que las lecturas se tomen en la misma posición durante rangos de tiempo similares.

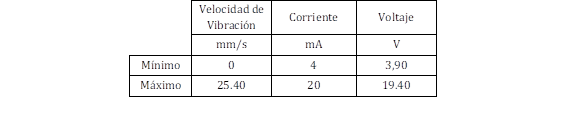

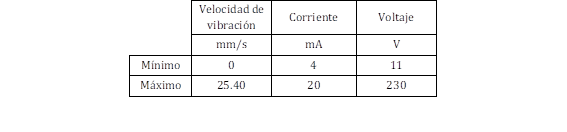

Ajuste de escala máxima de 4 a 20 mA para el eje "Y”, sensor PC420VR P-10 Serie 61405

La Tabla 4 muestra los valores que garantiza trabajar dentro de los niveles de tolerancia del ± 5 % a escala máxima de corriente de salida para el eje de las ordenadas, El sensor PC420VR P-10 serie 61405 posee certificación de calibración otorgada por el fabricante WILCOXON [20].

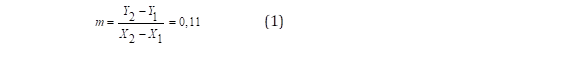

Siendo Y1, Y2 los niveles de vibración de velocidad, X1, X2 los voltajes de salida y m la pendiente. Se determina la ecuación de la recta para el sensor PC420VR P-10 serie 61405 como se muestran en la ecuación 1, la Tabla 5 describe los valores obtenidos a partir de estos cálculos.

Entonces:

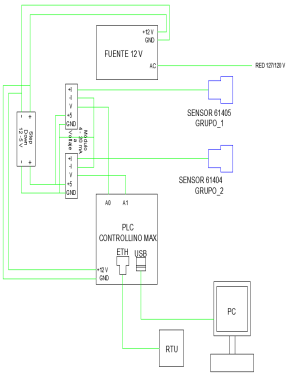

Diagrama de conexión

La Figura 8 detalla el diagrama de conexión con una entrada de alimentación del sistema, en un rango de 127/120V para AC/DC.

RESULTADOS

Como parte esencial para conocer el estado actual de la central hidroeléctrica y especialmente en su grupo generador, fue necesario realizar visitas de inspección visual y aplicación de encuestas, en la que se definió una población total del número de encuestados, conformados por los técnicos encargados de la operación de la central, personas con más de 18 años de experiencia en dicha labor.

La totalidad de los encuestados concuerdan que la central hidroeléctrica de generación ha operado en un período entre 30 y 40 años, considerando que la media de tiempo de vida está entre 50 y 60 años, asumiendo un trabajo normal y sin la aplicación de un mantenimiento predictivo adecuado. La encuesta también arroja un 83.30 % de ausencia de cualquier tipo de estudio por monitoreo de vibraciones mecánicas durante todo este tiempo de operabilidad de la central.

Entre las posibles causas que mayormente generan vibración mecánica en la máquina, concuerdan en un 83.30 % que se debe al desequilibrio de los elementos rotativos, aunque otros también afirman que la fuerza hidráulica genera dichos efectos. Así también El 100 % de los encuestados afirman que un daño mecánico por vibración es determinado cuando ya se ha producido la falla, sea esta por desbalance del eje o sonidos fuertes de golpeo en los cojinetes del generador. Este es un método empírico que únicamente da la posibilidad de determinar anomalías cuando ya existió un daño excesivo, es decir cuando es tarde para realizar un mantenimiento predictivo, en este caso únicamente solo queda realizar la sustitución del elemento defectuoso. Por lo que se logró determinar que es de mucha importancia la implementación de un sistema de monitoreo en tiempo real que evalué el estado de la máquina rotatoria, evitando tiempos muertos por reparaciones y disminución de la productividad de generación eléctrica.

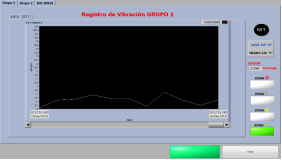

Las Figuras 9 y 10 muestran el registro proporcional al nivel de vibración de velocidad general para el grupo de generación hidroeléctrica, en esta se puede observar como genera una señal en tiempo real medida en mm/s (RMS), de acuerdo con los parámetros para los que fue adquirido el sensor PC420VR P-10.

A través de instrumentación virtual y utilización de diagramas de bloque para el procesamiento de las señales de vibración mecánica fueron convertidas en un valor numérico, el mismo que permitió regular los límites superiores e inferiores para cada una de las zonas críticas (A, B, C, D) según los parámetros descritos en la norma STN ISO 10816 [18].

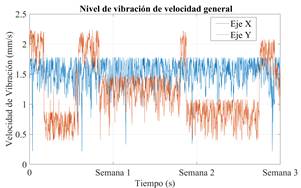

Se efectuaron mediciones y registros históricos generados cada 0.50 s, a lo largo de 3 semanas en el grupo de generación hidroeléctrica, La Figura 11 muestra los distintos valores picos obtenidos a lo largo de este período de evaluación, hay que mencionar que se trabajó con el generador a un 80 % de su capacidad con niveles de caudal casi constates, como normalmente opera la central hidroeléctrica a lo largo del año. Según establece la norma STN ISO 10816 [18], es necesario obtener un valor promedio de las mediciones con respecto a cada eje, sin discriminar datos atípicos más extremos. Así se obtuvo mediciones que oscilan entre 0.21 y 1.79 mm/s (para el eje axial A) y 0.39 a 2.23 mm/s (para el eje radial “R”).

Definidos estos parámetros, es necesario contrastarlos con la norma STN ISO 10816 [18], en la Figura 12 se observan los niveles de clasificación con la que se determina que el generador hidroeléctrico se asienta en la categoría del grupo 1, la misma que señala: conjuntos de máquinas horizontales grandes con pedestal o cojinetes de extremo montado sobre una base rígida, generalmente con motor ubicado a más de 315 mm de altura (medida desde la base) y potencia nominal superior a 300 kW y menor a 50 MW. Donde se observa el rango de zonas de criticidad la que se tomará como referencia para determinar el estado final de la máquina rotativa. Finalmente se concluye que el valor promedio de 1.00 mm/s (para el eje axial A) y 1.31 mm/s (para el eje radial R), no sobrepasan el valor RMS del rango entre 0.71 y 2.80 mm/s de la velocidad de vibración referencial a la cantidad de estrés por fatiga. Así se define que el estado real de la máquina rotativa en la actualidad está dentro de los límites de críticos de la zona A (máquina nueva o reacondicionada).

CONCLUSIONES

En el ajuste de escala para la señal de los sensores se empleó cálculos matemáticos, en el diseño del circuito electrónico, se consideró la selección de la DAQ como punto de partida de los demás componentes, obteniendo como resultados la selección de convertidores de corriente a voltaje, step down y una fuente fija AC/DC de 12 Voltios - 5 Amperios.

Para la visualización, y adquisición de datos en tiempo real de las señales de vibración mecánica, se utilizaron herramientas como AnalogRead Arduino y LabVIEW para la programación del PLC CONTROLLINO MAXI, la interfaz de comunicación y HMI, implementado en un programa ejecutable de fácil acceso para el usuario, que contiene un indicador de las zonas críticas (A, B, C, D) según lo establece la norma STN ISO 10816 [18].

La programación realizada en LabVIEW permitió generar una base de datos históricos con los registros generados cada 0.50 s de las señales proporcionales al nivel de vibración de velocidad general. Este estudio da la pauta a futuro de una ampliación del sistema de monitoreo de vibraciones mecánicas, con la ubicación de nuevos sensores en el eje de acople excitatriz - generador. Además, de un sistema de monitoreo en línea de la temperatura en los cojinetes.

Las mediciones y registros históricos almacenados cada 0.50 s, durante un periodo de 3 semanas, en el grupo de generación hidroeléctrica de la central Illuchi II, oscilaron entre 0.21 y 1.79 mm/s (para el eje axial A) y 0.39 a 2.23 mm/s (para el eje radial R), obteniendo un valor promedio de 1.00 y 1.31 mm/s para los ejes axial y radial, respectivamente, los cuales fueron contrastados según la norma STN ISO 10816, determinando que el estado actual de la máquina rotativa se encuentra dentro de los límites críticos de la zona A (máquina nueva o reacondicionada).

AGRADECIMIENTOS

Hacemos extenso un cordial agradecimiento a los funcionarios de la EMPRESA ELÉCTRICA ELEPCO S.A., quienes participaron de forma activa en la ejecución de las pruebas en las unidades de la central Illuchi II, viabilizando la ejecución de este trabajo. Los autores agradecen al Grupo de Investigación en Energías Renovables e Implementación Mecánica de Pymes (GIERIMP) de la Universidad Politécnica Salesiana, a la Universidad Pontifica Bolivariana y la alianza «Energética 2030» (Programa de Investigación con código No. 58667), de la convocatoria «778-2017 Ecosistema Científico» de COLCIENCIAS, financiado por el Banco Mundial. El programa de investigación es administrado por el Ministerio de Ciencia, Tecnología e Innovación (Minciencias) a través del contrato No. FP44842-210-2018.