INTRODUCCIÓN

Según lo nominado por Infante et al. 2019 1), en el sector de construcción uno de los materiales más utilizados es el hormigón, debido a sus excelentes características físicas, como durabilidad, resistencia a la compresión y trabajabilidad del material en estado fresco. No obstante, su uso también acarrea unos grandes costes medioambientales, por la enorme cantidad de energía consumida y CO2 liberado durante su fabricación. El alto índice de explotación de los recursos naturales por la población ha llevado a un impacto perjudicial al medio ambiente y a toda la biodiversidad. La explotación de los recursos naturales es utilizada en la fabricación de materiales por el sector de la construcción de viviendas. Con el ímpetu de dar un aporte a la solución de este problema se ha escogido esta temática a investigar acerca del uso del plástico reciclado 2 en la construcción de bloques de Polietileno de Tereftalato (PET). Teniendo en cuenta que en el país los bloques de concreto son el principal elemento en la construcción de paredes y viviendas.

En el estudio llevado a cabo por Da Silva, et al. 2021 3), recomiendan que el suelo utilizado para la fabricación de mampostería debe ser el adecuado de acuerdo con su granulometría y la distribución de las partículas, razón por la cual se debe tomar en consideración el diámetro del plástico 4 para no interferir en los resultados. Por otro lado, Spósito et al. 2020 5, establecen los agregados que deben incorporarse a la mezcla para la producción de hormigón de alta resistencia utilizando en este estudio muestras con cemento, agregado fino, grueso, agua y Cemento Portland (Tipo I).

La producción mundial de plástico está creciendo rápidamente y para 2030 el mundo puede producir alrededor de 619 millones de toneladas de plástico por año. El aporte que se pretende brindar durante la investigación es de gran valor, mediante la utilización del plástico PET 6 reciclado como material compuesto e indispensable en la fabricación de bloques de construcción.

Según Salazar et al. 2013 7) los bloques de concretos fabricados con PET en su composición sirven para brindar un confort térmico tanto en épocas frías y calientes, esto debido a la característica del plástico para actuar como un aislante, también se encontró que utilizaron bloques de concreto con resistencia a la compresión de 6.6 MPa para edificar muros portantes en una vivienda.

El Instituto Nacional de Estadísticas y Censos en Santo Domingo de los Tsáchilas indica que el promedio de residuos recolectados al día es de 346 toneladas, cabe indicar que en la localidad los residuos plásticos no son reutilizados. Sin embargo, la utilización del plástico PET reciclado por su fácil manipulación y la estructura de la modelación con elevadas temperaturas, se fija como una opción precisa en la construcción de los bloques PET como materia prima y a su vez incrementarían los porcentajes de reciclaje ayudando a la reducción del impacto ambiental 8.

II. MATERIALES Y MÉTODOS

2.1 Ensayo de Granulometría

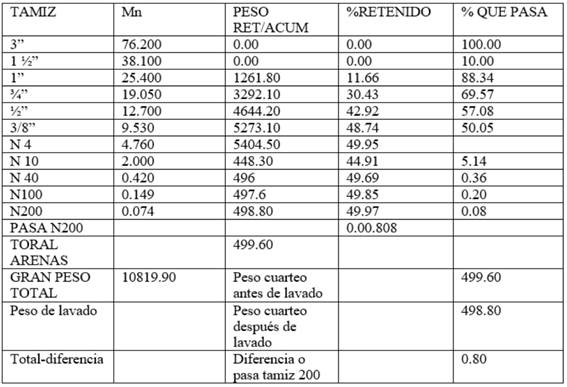

Para al ensayo de granulometría se tomó en consideración la norma NTE INEN 696:11 que establece el método de ensayo para la distribución granulométrica para las partículas de áridos finos y gruesos por tamizaje como se indica en la Tabla 1.

Se realizaron los bloques partiendo del análisis granulométrico de los agregados gruesos del material pétreo 9, mediante el método cuantitativo se procede a añadir el agua, cemento y como sustituto de la piedra pómez el plástico PET triturado. Para determinar las propiedades físicas y mecánicas de los bloques se fabricaron los bloques agregando a la mezcla el 20, 40, 60 y 80 por ciento de plástico como se muestra en la Figura 1, comparándolo con los bloques tradicionales por medio de ensayos de compresión, flexión y análisis térmicos.

Se tomó como referente la Normativa Ecuatoriana de Construcción para comparar los datos y estándares para la fabricación de bloques, los ensayos se realizaron en laboratorios acreditados con la finalidad de obtener datos fidedignos y evitar errores en la interpretación de estos.

2.2 Ensayo de Compresión

Para realizar el ensayo de resistencia a la compresión se utilizó la norma ASTM C-140/ NTE INEN 3066 10, en la que se establecen los requisitos mínimos y los métodos de ensayo para bloques fabricados con cemento, agua y áridos los cuales pueden tener o no aditivos.

Para este ensayo lo que recomienda la norma, es tomar tres muestras de cada uno de los porcentajes de sustitución del PET, por lo que se toman muestras sin imperfecciones 11 con 28 días de curado, utilizando una máquina universal se procede a realizar las pruebas con los bloques tradicionales y las probetas al 20%, 40%, 60% y 80%.

2.3 Ensayo de Flexión

Para realizar el ensayo de resistencia a la flexión se basó en la norma ASTM C-78/ NTE INEN 2554 12, en la que se establecen los requisitos mínimos y los métodos de ensayo para determinar la resistencia a la flexión del hormigón.

Para este ensayo lo que recomienda la norma es tomar tres muestras de cada uno de los porcentajes de sustitución del PET, por lo que se toman muestras sin imperfecciones con 28 días de curado 13,14,utilizando una máquina universal se procede a realizar las pruebas con 20%, 40%, 60% y 80%. Para determinar el módulo de rotura se deben señalar los tercios del bloque para identificar en cual tercio se fractura la probeta como se indica en la Figura 2.

2.4 Ensayo de Inflamabilidad

El ensayo de inflamabilidad se lo realizó exponiendo las probetas a llama directa durante 30 segundos mediante el método BS EN ISO 11925-2:2010 15, utilizando un mechero, porta muestra y ducto de extracción de aire. Para las mediciones se utilizaron un pie de rey (IM-111); Cronómetro (EM-226); Termo higrómetro (EM- 079) con condiciones de Temperatura (máx./mín.): 22.6 y 21.8 °C y de Humedad (máx./mín.): 53.6 y 51.7 %.2.3

2.5 Ensayo de Conductividad Térmica

En el caso de la conductividad térmica se la realizó con una muestra de 150X150x50 mm con 40% de mezcla, fundamentado en la norma ISO 8302 16 con un rango de temperatura de 10 a 40 grados centígrados, usando un medidor de conductividad térmica 17,18 entre placas calientes con un diferencial de placas de 15 °C.

III. RESULTADOS

3.1 Resistencia a la compresión

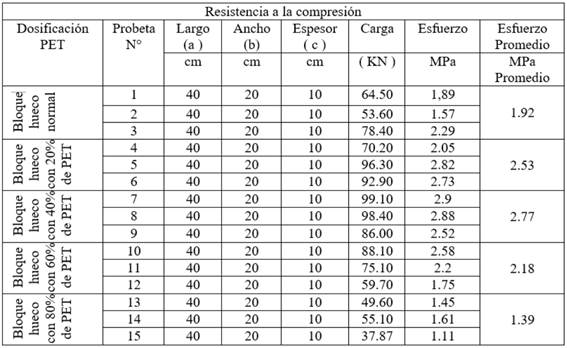

El número de muestras utilizadas fueron 15 probetas, de las cuales para el análisis de la resistencia a la compresión se efectuaron las dosificaciones 19 de 20%, 40%, 60%, 80% de PET como sustituto del árido grueso y con el bloque tradicional sin ninguna dosificación de PET, cumpliendo con la normativa NTE-INEN 3066. En la Tabla 2 se detallan los esfuerzos promedios para cada una de las probetas.

Los esfuerzos promedios con cada dosificación se determinaron en la Figura 3.

Figura 3 Resistencia a la compresión con diferentes dosificaciones de PET-Laboratorio de Ingeniería Civil-UTA

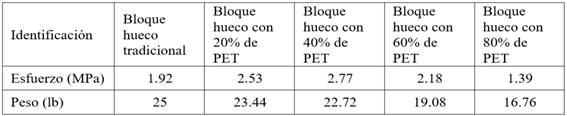

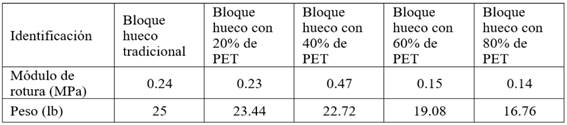

También se realizó una comparación del esfuerzo promedio y la relación de este respecto al peso de las probetas como se detalla en la Tabla 3.

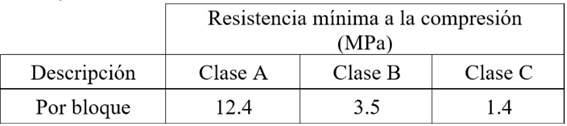

La normativa NTE INEN 3066, detalla un estándar mínimo de resistencia a la compresión que deben cumplir los bloques tipo A, B y C para uso y comercialización 20, enunciados en la Tabla 4. Los bloques elaborados para la investigación son del tipo C.

Los resultados obtenidos de resistencia a la compresión por parte de las configuraciones son las siguientes: 1.92 MPa (bloque hueco normal), 2.53 MPa (bloque hueco con 20% de PET), 2.77 MPa (bloque hueco con 40% de PET), 2.18 MPa (bloque hueco con 60% de PET), 1.39 MPa (bloque hueco con 80% de PET).

3.2 Resistencia a la flexión

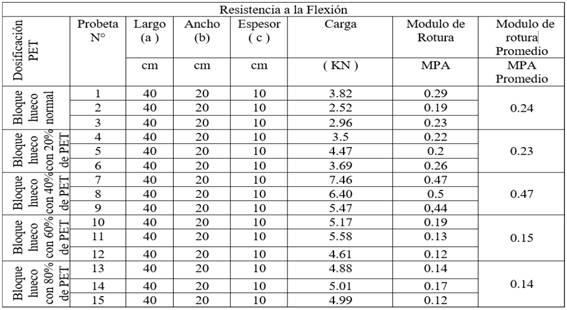

Se determinó el grado de ductilidad de los bloques en cada una de las probetas con las dosificaciones determinadas de PET con 20%,40%,60%, 80% y el bloque tradicional sin ninguna dosificación de PET como se muestra en la Tabla 5.

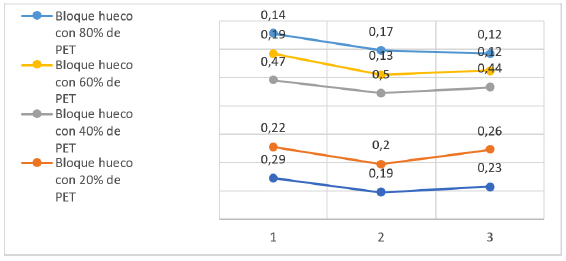

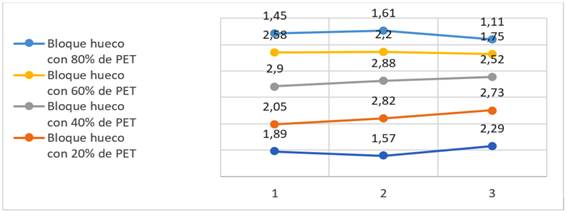

Los resultados promedios del módulo de rotura de cada una de las probetas se compararon en la Figura 4.

Se realizó una comparación del módulo de rotura y la influencia que tiene el peso de las probetas, como se detalla en la Tabla 6.

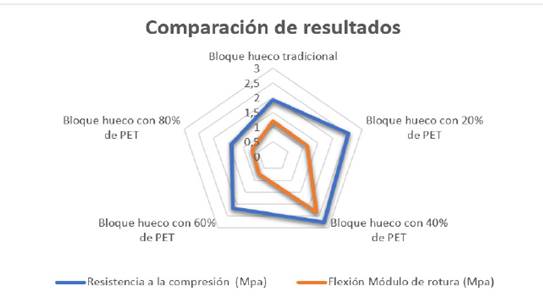

3.3 Comparativa entre ensayo de resistencia a la compresión y flexión

Esta gráfica permitió analizar el comportamiento de cada configuración de composite frente a las cargas de compresión y flexión a las cuales fueron sometidas durante los ensayos. La evaluación de la Figura 5 permitió determinar que la configuración de composite más resistente a flexión y compresión es la del bloque hueco con 40% PET.

Ordenando de forma descendente según la resistencia a flexión y compresión, las configuraciones de composite fueron las siguientes: bloque hueco con 40% PET, bloque hueco con 20% PET, bloque hueco con 60% PET, bloque hueco tradicional, bloque hueco con 80% PET.

3.4 Conductividad Térmica

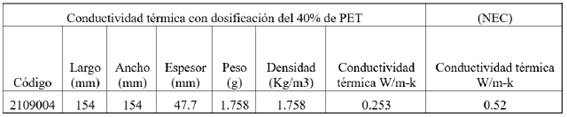

La prueba se realizó en el laboratorio de ensayos térmicos y eficiencia energética de la ESPOL, la muestra compuesta utilizada fue de PET con 40%, de acuerdo a la Tabla 7, el resultado obtenido fue de 0.253 W/m-k, el ensayo cumple con la normativa NEC.

En la comparación del bloque PET con la Normativa Ecuatoriana de la Construcción NEC

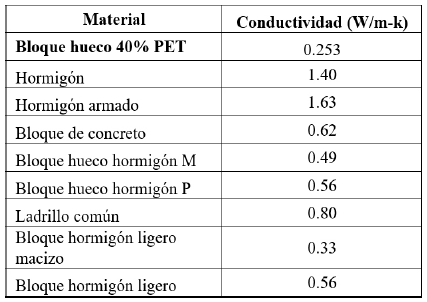

Se pudo verificar que la conductividad térmica 21 del composite con 40% PET es inferior a todos los otros materiales tradicionales de construcción con los que se comparó, como se muestra en la Tabla 8.

3.5 Inflamabilidad

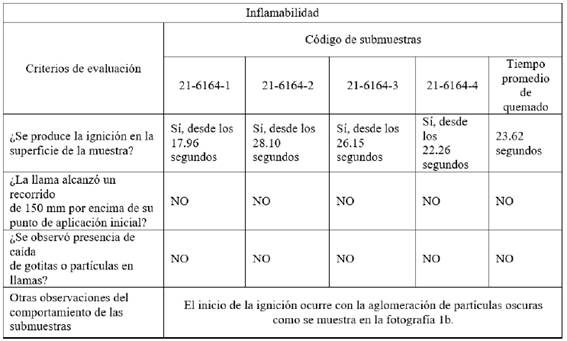

El ensayo de inflamabilidad se realizó en el laboratorio de materiales de la ESPOL, se tomaron cuatro muestras con dosificaciones del 40% de PET y con un tiempo de quemado de 30 segundos por cada muestra, los resultados obtenidos se muestran en la Tabla 9, con un tiempo promedio de quemado de 23.62 segundos.

IV. DISCUSIÓN

En los hallazgos reportados por los ensayos de resistencia a la compresión, se pudo determinar que la configuración que más resistió es la que posee 40% de PET como sustituto del material pétreo grueso, al ser comparados con la norma INEN 3066 10 se lo selecciona para realizar los ensayos de flexión, conductividad térmica e inflamabilidad ya que encajan como bloques del tipo C debido a su resistencia. Además, se logró establecer que, si agregamos más de 40% de PET al material compuesto, este empieza a reducir su resistencia 22),,llegando al punto de ser inferior al bloque tradicional como se detalla en la Tabla 2.

Se consiguió verificar que el bloque hueco con 80% de PET, no cumple con la resistencia mínima especificada en la norma INEN 3066, esto debido a que está sobre saturada de PET, pero el resto de las configuraciones cumplen con los requisitos de resistencia a la compresión, esto es favorable ya que indica que los bloques pueden ser utilizados y soportar las cargas necesarias para comercializarse.

Analizando los resultados de resistencia a la flexión, se pudo verificar que la configuración que más resistió es la que posee 40% de PET en su composición, ratificando que esta composición, es la seleccionada para realizar los demás ensayos. La normativa INEN 2554 12 establece que la probeta con mayor módulo de rotura es la que mejor comportamiento tiene para trabajar con cargas a flexión, por ende, tiene mayor flexibilidad. Si agregamos más de 40% de PET al material compuesto, empieza a reducir su resistencia, llegando al punto de ser inferior al bloque tradicional, es decir el material pierde características mecánicas si lo sobresaturamos de PET.

Al tener el composite al 40% mejor comportamiento a compresión y flexión se realizó el ensayo de inflamabilidad, determinando que no existió caída de gotas o partículas en llama, mostrando que es óptimo para utilizarse en la industria de la construcción por su resistencia al fuego directo.

Por último, en el ensayo de conductividad térmica se determinó que, debido a su bajo coeficiente para conducir el calor, los bloques con PET al 40% pueden ser fabricados y usados en construcciones de zonas climáticas húmedas y muy calurosas 23, permitiendo obtener confort térmico al interior de las viviendas. Debido a sus propiedades térmicas puede utilizarse para construcciones industriales donde se requiera materiales con baja conductividad térmica 24,25, ya que el material impide el flujo de calor, evitando las pérdidas de este.

V. CONCLUSIONES

1. Las muestras que fueron sometidas al ensayo de compresión y que soportaron mayor carga con un promedio de 2.77 MPa son los bloques huecos de 40% de PET como sustituto del árido grueso, razón por la cual se seleccionan para realizar los ensayos de inflamabilidad y de conductividad térmica.

2. Se pudo identificar que las probetas al 40% de PET y con una edad de 28 días de curado son las más resistentes al ensayo de flexión con un módulo de rotura de 0,47 MPa, por lo que se eligen como idóneas para realizar los demás ensayos.

3. En la realización del ensayo de inflamabilidad, se sometió 4 probetas al método BS EN ISO 11925-2:2010 ubicando éstas a 45° respecto a la llama directa, teniendo una marca referencial de 40 mm y un promedio de ignición de las muestras de 23,62 s.

4. No se observó la presencia de caída de gotas o partículas de llamas, así como tampoco hubo un recorrido por encima de su punto de aplicación inicial de 150 mm como referencia.

5. El ensayo térmico permitió determinar las propiedades físicas de los bloques como el peso con un valor de 1988.70 g, densidad igual a 1758 kg/m3 para la composición con Polietileno de Tereftalato reciclado al 40%.

6. Se estableció la conductividad térmica de los bloques con un valor de 0.253 W/m-K, por lo que este material es idóneo para ser usado en climas húmedos y muy calurosos debido a su baja conductividad térmica.