Introducción

La industria cementera del Ecuador ocupa el tercer lugar en Latinoamérica con el mayor consumo de cemento per cápita, acercándose a los 6.6 millones de toneladas anuales (Astudillo, 2013). La contaminación que causa la producción del cemento de acuerdo a estudios realizados por el “Centro Británico Chatham House”, representa un 8% aproximadamente del total de las emisiones de CO2 por año (Rodgers, 2018). Según el Instituto Nacional de Estadísticas y Censos (INEC), el cemento es uno de los materiales más usados en el sector de la construcción. Principalmente para elaborar hormigón, morteros de pega para mampostería y enlucidos (INEC, 2019). La cal al igual que el cemento es un aglomerante que puede ser usado para elaborar morteros.

El acelerado crecimiento poblacional conlleva una búsqueda de materiales que requieran menor uso de recursos y a su vez garanticen su confiabilidad. Sin embargo, varios materiales empleados desde hace siglos han ido perdiendo importancia, aún cuando son materiales nobles que pueden tener diferentes aplicaciones en el sector de la construcción (Yepes, 2016). Tal es el caso de la cal que ha quedado relegada ante el surgimiento del cemento. Usedo (2015), menciona que es difícil conocer el inicio del empleo de la cal como material de construcción, sin embargo, se han encontrado restos de cal en Jericó (Cisjordania, Palestina) que datan hace unos 10000 años de antigüedad es decir muy anterior al cemento (1824). Usedo también menciona que en la época romana se puede identificar varias edificaciones que fueron realizadas utilizando una mezcla de cal, yeso y agregados como piedras, baldosas o escombros de ladrillos.

La producción de cal genera menor contaminación con respecto a la del cemento, ya que como se indicó anteriormente dentro del 8% de emisiones de CO2 por año, el 50% representa a la calcinación de la caliza, arcilla y minerales para producir el clinker y el 50% restante corresponde a posteriores procesos hasta obtener el cemento (Rodgers, 2018). Por tanto, para conseguir únicamente la cal se puede afirmar que el proceso de producción contamina un 50% menos que la emitida por el cemento, a esto se suma que el fraguado de la cal se realiza mediante absorción del CO2, por tanto, se convierte en un material sostenible (Hermida, 2021).

A partir de la invención del cemento se ha ido reduciendo el uso de la cal, debido a la exposición a nivel mundial del cemento Portland como aglomerante en las mezclas de hormigón de importantes edificaciones. Desde principios del siglo XX la industria cementera ha tenido un crecimiento rápido, a causa del desarrollo de nuevas técnicas de construcción, normativas y buenas prácticas, esto ha determinado que la cal fuera olvidada en las generaciones futuras (Meza, 2004).

Sin embargo, en la actualidad se considera a la cal como una opción para la construcción no solo por su reducción de emisiones de CO2, sino también al usar menor energía en su calcinación, esto implica una mínima contracción y por lo tanto evita agrietamientos en los morteros. Así también al tener un lento fraguado se reduce la aparición de micro fisuras ya que el mortero de cal va adaptándose a las deformaciones estructurales durante su endurecimiento (Galván & Velázquez, 2010). En el Ecuador subsiste una industria de la cal que se mantiene gracias a que este material se usa en procesos de refinación del azúcar y tratamiento de suelos para la agricultura (Indami, 2021). Existe muy pocas referencias de las características de los morteros realizados con las muestras de cal industriales (producidas en fábricas) y ninguna con respecto a morteros con muestras de cal artesanales (producidas en hornos familiares).

El objetivo de este trabajo fue estudiar el desempeño de la cal hidratada producida de forma artesanal e industrial en 5 localidades del Ecuador, como parte de un mortero para mampostería, determinando la resistencia a la compresión del mortero a los 7, 28 y 56 días.

Metodología

Este estudio experimental se realizó en base a los procedimientos y parámetros especificados en las normas INEN. Para ello se usaron los laboratorios del Instituto Ecuatoriano del Cemento y del Hormigón (INECYC).

Toma de muestras de cal

Se ubicaron los proveedores de cal que actualmente comercializan el producto a nivel nacional. Encontrando 3 de producción artesanal y 2 de producción industrial (Tabla 1). De estos 5 proveedores se tomaron 6 muestras de cal, dado que uno de ellos (Incoreg) produce dos tipos diferentes (Incoreg I - T-30 tipo A e Incoreg II - T-30 tipo B).

En visita al sitio de almacenamiento y distribución de cada empresa se procedió a tomar de forma aleatoria un saco de cal de 25 kg de los que se encontraban listos para ser comercializados. -77.831147

Tabla 1: Ubicaciónde las caleras estudiadas.

| Calera | Tipo de producción | Provincia | Localidad | Coordenadas | ||

|---|---|---|---|---|---|---|

| Latitud | Longitud | |||||

| La Paz | Artesanal | Carchi | La Paz | 0.502003 | -77.8311388888889 | |

| San Juan | Artesanal | Chimborazo | Shobolpamba | -1.618456956816458 | -78.8021103763692 | |

| San José | Artesanal | Chimborazo | Licán | -1.6586690789074525 | -78.69765765819757 | |

| Incoreg | Industrial | Chimborazo | Riobamba | -1.6803237416681414 | -78.63196126102488 | |

| Indami | Industrial | Guayas | Guayaquil | -2.193468157941284 | -80.05427993033408 | |

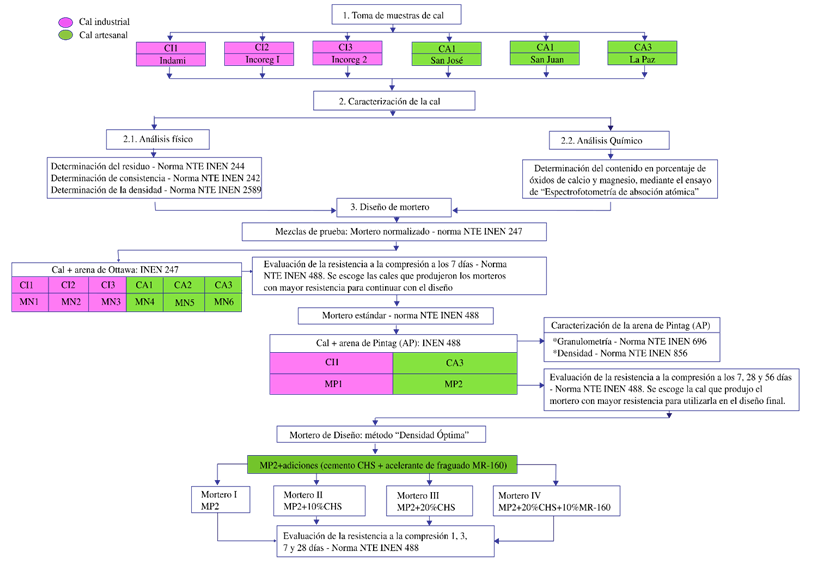

Una vez que las muestras fueron identificadas figura 1 se procedió a determinar la cal que presentaba mejores condiciones para la producción de una mezcla que llegue a la resistencia establecida por la norma para mortero de pega de mampuestos. En la figura 1 se esquematiza el procedimiento seguido para este fin.

Caracterización física y química de las muestras de cal

El análisis físico de las muestras de cal hidratadas estudiadas se realizó bajo la normativa NTE INEN 2589 (2011). Se determinó su peso específico (relación entre la masa y un volumen unitario de los sólidos) este dato es necesario para el diseño de mezclas. También se realizó el ensayo de residuos que cuantifica el porcentaje retenido en el tamiz N°30, mediante lavado por dos tamices uno de una abertura de 600(m (N°30) colocado sobre otro de abertura 63 (m. Este porcentaje de acuerdo a la norma NTE INEN 247 (2015), no debe exceder de 0.5%. Este requisito únicamente lo cumplen las muestras de cal hidratadas obtenidas de un proceso industrializado como son Incoreg I (Incoreg, 2021) e Indami (Indami, 2019). Sin embargo, la norma específica que, en el caso de sobrepasar este requisito, la cal no debe presentar erupciones o descamaciones durante el proceso del ensayo, lo cual se cumplió en todas las muestras de cal.

En un mortero en estado fresco es necesario conocer su consistencia normal (porcentaje de agua necesaria con respecto a la masa del cementante) para determinar su trabajabilidad. La consistencia normal se obtiene mediante el ensayo especificado en la norma NTE INEN 242 (2016). Los resultados muestran que la cal de la localidad de “La Paz” requiere mayor cantidad de agua para tener una consistencia normal adecuada esto puede deberse a una mejor retención de agua.

Considerando que, autores como Galván & Velázquez (2010) y Calabuig (2015), mencionan que la resistencia de un mortero de cal se ve mayormente afectada por el contenido de óxidos de calcio y magnesio. Se determinó que este contenido (%) para las muestras de cal de producción artesanal debido a que no tenían una hoja técnica que muestre esta información. Esto se realizó mediante el ensayo de espectrofotometría de absorción atómica en el laboratorio de la Facultad de Ingeniería Química. La norma NTE INEN 247 (2015) específica un contenido mínimo del 95% de contenidos de óxidos de calcio y magnesio para todas las muestras de cal hidratada.

Diseño de mortero

Mezclas de prueba

Para evaluar cuál de las muestras de cal estudiadas aporta más resistencia a la compresión de un mortero, se elaboró mezclas normalizadas (NTE INEN 247 (2015)) compuestas de una parte de cal y 2.5 partes de arena de Ottawa. Con estos morteros se realizaron 18 cubos (de 50 centímetros de arista) tres por cada muestra de cal (6), con una relación agua/cemento (a/c) adecuada para obtener un flujo de 110 ( 5%. Los cubos fueron ensayados para evaluar su resistencia a la compresión a una edad de siete días. Los valores promedios más altos se obtuvieron con las muestras de cal de Indami e Incoreg (CI1, CI2) en el caso de las muestras de cal de producción industrial y La Paz (CA3) en el caso de las muestras de cal artesanales, las tres con un promedio de 0.30 MPa. Nótese que los morteros realizados con las muestras de cal Incoreg 2 (CI3) y San Juan (CA1) no registran resistencia durante el ensayo a compresión.

Una vez que se obtienen los mejores resultados con las muestras de la cal procedente de La Paz (producción artesanal) e Indami (producción industrial), éstas fueron escogidas para determinar con ellas y con la arena procedente de la cantera Pintag, una mezcla estándar que cumpla con las especificaciones de la norma NTE INEN 2518 (2010), para morteros de pega de mampuesto.

Mortero estándar

Se elaboró morteros estándar con la cal procedente de Indami (CI1) y La Paz (CA3), con la dosificación sugerida en la norma NTE INEN 488 (2009). La cual especifica cantidades de materiales para respectivos números de especímenes [cubos de mortero endurecido de 50 mm de arista] y una relación agua - cemento de acuerdo al cementante empleado, en este caso la cal califica como “otros”, por tanto, la relación “agua - cementante” fue de 0.92 con un flujo de 114% para la cal de La Paz (CA3) y 0.90 con un flujo de 110% para la cal de Indami (CI1). Se elaboran 18 especímenes que fueron ensayados a 7, 28 y 56 días.

Obteniendo mejores resistencias a la compresión con la cal procedente de La Paz alcanzando a los 56 días un valor de 2.63 MPa. Se determina que ninguno de los dos morteros compuestos por arena y cal (CI1 y CA3) alcanza el valor mínimo de resistencia a la compresión a los 28 días para un mortero tipo M2.5 con un valor de 2.5 MPa. Sin embargo, se procedió a buscar mejorar la mezcla. Es así que utilizando la cal procedente de La Paz (CA3) se rediseño el mortero por el método de Densidad Óptima de Garzón (2010), este método fue desarrollado en la Universidad Central del Ecuador y emplea valores de peso específico y densidades aparentes del agregado para calcular un porcentaje de vacíos que es llenado con pasta del cementante en la estructura del mortero. Se añadió el 10 y 20% de cemento para evaluar el efecto que tiene éste, en los valores de la resistencia a la compresión y tiempos de fraguado del mortero.

Mortero de diseño

En la Norma Ecuatoriana de la Construcción NEC-SE-MP (2015), muestra varias dosificaciones de acuerdo a la resistencia a la compresión mínima requerida a los 28 días y clasifica al mortero según la misma. Entre los morteros que únicamente pueden ser empleados en mampostería no reforzada se tiene al mortero M5 y M2.5 con resistencias a los 28 días de 5 y 2.5 MPa respectivamente.

Con este antecedente la mezcla que se diseña en este estudio tiene como objetivo alcanzar resistencia mínima de 2.5 MPa, que la norma NTE INE 2518 (2010), define también como un mortero tipo O. Se obtienen las siguientes cantidades de materiales para un metro cúbico de mortero: cemento: 363.72 kg/m3, agua: 1370.32 kg/m3, arena: 309.16 kg/m3.

Se elaboró tres especímenes por cada edad de ensayo que son 1, 3, 7 y 28 días (total 12 cubos de arista de 50 mm), como establece la norma NTE INEN 488 (2009). De esta manera se evalúo su desempeño en la resistencia a la compresión. Para el número de especímenes (12) requeridos se obtuvo las siguientes cantidades: cemento: 606.2 g, agua: 515.3 g, arena: 2283.7 g.

Para tener un estándar con respecto a los morteros que se comercializan para pega de mampostería, que es el ámbito al que se enfoca esta investigación se tomó un mortero industrializado premezclado que se encuentra fácilmente en las ferreterías del mercado local (Pegablock). Por tanto, la relación a/c del mortero diseñado es la que proporciona un flujo similar al obtenido con el mortero industrializado. Es importante mencionar que la cantidad de agua determinada bajo el método de densidad óptima (515.3 g), produce una mezcla sin trabajabilidad, por tanto, se añadió un 23% más de agua en relación a la determinada, obteniendo una cantidad final de agua de 634.2 g. Esto para que el mortero desarrolle un flujo de acuerdo a la normativa correspondiente (NTE INEN 488, 2009).

Una vez obtenido la dosificación correspondiente se elaboró morteros de cal añadiendo 10% y 20 % de cemento hidráulico tipo HS para mejorar los tiempos de fraguado y evitar inconvenientes en obra. Así también se consideró el empleo de un aditivo acelerante de fraguado con la finalidad de aportar con un mejor desempeño. Se empleó el acelerante Master Rosca 160 (MR-160) distribuido para la ciudad de Quito por la empresa Master Builders. De acuerdo a especificaciones de este fabricante se recomienda un aporte máximo del 10% con respecto al peso del cementante, sin embargo, se realizó cubos de morteros con adición de varios porcentajes del acelerante (3, 6, 8 y 10%) que fueron ensayados a 7 y 28 días. Se observa que la mayor resistencia a la compresión se obtuvo con el porcentaje máximo de adición de acelerante recomendado por el fabricante que es el 10%.

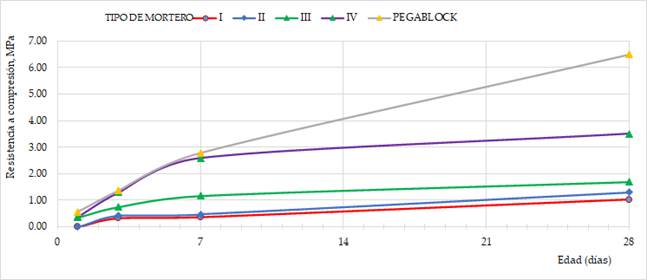

Finalmente se obtienen cuatro tipos de morteros con el diseño de mezcla definitivo; I sin adición de cemento, II con 10% de cemento, III con 20% de cemento y IV con 20% de cemento más 10% del acelerante MR-160, como se indica en la tabla 2.

Resultados

A continuación, en la tabla 3, se muestran los resultados de la caracterización física como son, peso específico, determinación del porcentaje de residuo en el tamiz N° 30, y consistencia normal de las muestras de cal estudiadas (seis). También se indica los porcentajes en peso de óxidos de calcio y magnesio obtenidos para las 3 muestras de cal artesanales mediante el ensayo de espectrofotometría de absorción atómica y los datos obtenidos de hojas técnicas de las tres muestras de cal industriales (las hojas técnicas son obtenidas de las páginas web de cada empresa, Indami (https://indami.com.ec/ y Incoreg: https://www.incoreg.com/ ).

Tabla 3: Datos obtenidos de la caracterización física y química de la cal hidratada.

| Procedencia de cal | Caracterización física | Caracterización química | ||

|---|---|---|---|---|

| Peso específico (kg/m3) | % Retenido | Consistencia Normal | Óxidos de calcio y magnesio (%) | |

| La Paz | 2406 | 23.2 | 48% | 38 |

| San Juan | 2336 | 5.4 | 42% | 36 |

| San José | 2374 | 4.7 | 40% | 34 |

| Incoreg I | 2335 | 0.1 | 47% | 65 |

| Incoreg II | 2505 | 13.1 | 42% | 60 |

| Indami | 2339 | 0.0 | 43% | 62 |

Se observa que la cal de la Paz tiene un porcentaje de retenido mayor que las muestras de cal estudiadas, esto podría deberse a que no existió un proceso de calcinación y trituración óptimo, que permita que la cal tenga una finura adecuada. Esto es más notable en las muestras de cal procedente de caleras artesanales, ya que no existe control de temperatura de calcinación. Además, de ello, se nota que las muestras de cal de La Paz, san José y San Juan, contienen bajos porcentajes de óxidos de calcio y magnesio, lo que corrobora el hecho de que no se controla la temperatura de calcinación, por tanto, existirá material sin reaccionar (caliza no calcinada) (Galván & Velázquez, 2010).

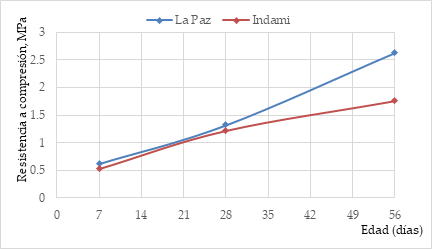

En la tabla 4, se encuentran los valores de resistencia a la compresión del mortero estándar elaborado con las muestras de cal (Indami y La Paz) y arena de Pintag.

Tabla4: Resistencia a la compresión de cal hidratada en MPa

| Procedencia de cal | a/c | Flujo (%) | Edad de ensayo (días) | ||

|---|---|---|---|---|---|

| 7 | 28 | 56 | |||

| La Paz | 0.90 | 114 | 0.62 | 1.32 | 2.63 |

| Indami | 0.92 | 110 | 0.53 | 1.22 | 1.76 |

Como se observa la tabla 4 y en la figura 2, el mortero realizado con la cal procedente de La Paz alcanza mayores resistencias a la compresión con una relación agua-cemento similar al de la cal Indami. Sin embargo, ambos morteros como se puede apreciar tienen baja resistencia inicial, la misma que mejora en un 100% a los 28 días. Así mismo, el mortero de cal va adquiriendo mayor resistencia a medida que le tiempo avanza ya que, la cal aérea endurece mediante la absorción de CO2 ambiental (Guixeras & Aragno, 2015).

Figura 2: Gráfica comparativa de esfuerzo de compresión vs edad, de las muestras de cal de Indami y La Paz.

La tabla 5, muestra los valores de resistencia a la compresión a los 7 y 28 días de un mortero de cal elaborado con cal procedente de La Paz, arena de Pintag y diferentes porcentajes de acelerante MR-160, que determina un mejor desempeño con el máximo porcentaje recomendado por el fabricante que es 10%. Se observa con estos resultados que existe un incremento en la resistencia a la compresión al emplear acelerante de fraguado, que si bien es cierto ha sido diseñado para utilizarlo en morteros de cemento (Master Builders, 2020), se comprueba que surge efecto aún en morteros que contienen cal, porque aumenta la resistencia inicial.

Tabla 5: Resistencia a la compresión añadiendo diferentes porcentajes de acelerante MR-160 en un mortero realizado con cal de “La Paz”.

| Cantidad de acelerante, % | Resistencia a la compresión en MPa para cada edad de ensayo, días | |

|---|---|---|

| 7 | 28 | |

| 3% | 0.43 | 2.11 |

| 6% | 0.46 | 2.50 |

| 8% | 0.47 | 2.52 |

| 10% | 0.54 | 2.66 |

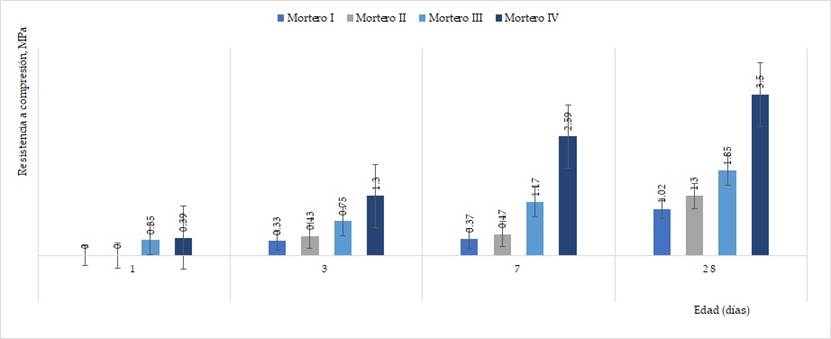

Los datos correspondientes a la relación agua/cemento con su respectivo flujo, obtenidos para cada uno de los tipos de morteros se indican en la tabla 6. También se observa los resultados obtenidos en cuanto a la resistencia a la compresión para 1, 3, 7 y 28 días de ensayo expresados en MPa. De estos resultados se observa que el mejor desempeño se obtuvo con el mortero tipo IV en el cual se añadió 20% de cemento y 10% del acelerante MR-160, logrando un valor de 3.50 MPa que cumple con las especificaciones de resistencia a la compresión de la norma NTE INEN 2518 (2010) para un mortero tipo O, con una resistencia superior al mortero M2.5. Esto determina que de forma experimental se obtiene una mezcla que cumple con la Norma Ecuatoriana de la Construcción para morteros que incorporan cal.

Tabla 6: Resistencia a la compresión en MPa, de los morteros elaborados.

| Tipo de mortero | a/c | Flujo, % | Edad del mortero para el ensayo de resistencia a la compresión, días | |||

|---|---|---|---|---|---|---|

| 1 | 3 | 7 | 28 | |||

| I | 0.9 | 112 | -- | 0.33 | 0.37 | 1.02 |

| II | 0.99 | 108 | -- | 0.43 | 0.47 | 1.30 |

| III | 1.04 | 106 | 0.35 | 0.75 | 1.17 | 1.85 |

| IV | 1.04 | 106 | 0.39 | 1.30 | 2.59 | 3.50 |

Nota: La relación agua/cemento (a/c), es aquella necesaria que proporciona un flujo de 110 ( 5%.

Como se puede observar en la figura 3, los morteros a las diferentes edades mantienen un incremento de resistencia conforme aumenta el cemento y el tiempo de fraguado.

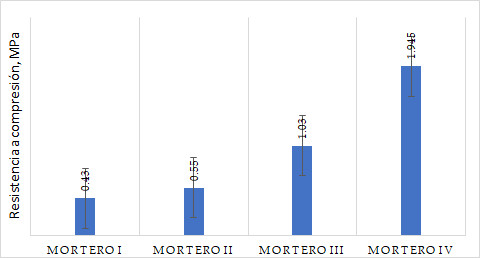

En la figura 4 se observa la diferencia entre los diferentes morteros realizados, entre el mortero I y II no existe una diferencia significativa pues, su única variación es el reemplazo del 10% de cemento, sin embargo, entre el mortero I y III hay una diferencia significativa en las resistencias obtenidas puesto que se reemplaza a la cal por cemento en un 20% y por ende las resistencias mejoran.

En la figura 5 se presenta la gráfica “Resistencia vs Edad”, dónde se compara los resultados. Se observa que el mortero tipo IV a los 7 días de ensayo tiende acercarse a los resultados obtenidos con el producto industrializado, sin embargo, a los 28 días de ensayo se observa una diferencia en menos del 50%, pero cumple con la resistencia especificada para un mortero tipo O según la normativa NTE INEN 2518 (2010).

Figura 5. Resistencia a la compresión con el diseño definitivo (Morteros: I sin adición de cemento, II con 10% de cemento, III con 20% de cemento y IV con 20% de cemento más 10% del acelerante MR-160)

Como se observa en la figura 5, el mortero industrializado alcanza una mejor resistencia a la compresión a los 28 días. De acuerdo al fabricante y la hoja técnica proporcionada este es un mortero cementicio modificado con aditivos de alta calidad (Intaco, 2021), menciona que. En este sentido al contener un mayor porcentaje de cemento en su composición, alcanzará mayor resistencia a la compresión.

Es importante mencionar que en esta investigación se utilizó cemento hidráulico tipo HS (resistente a los sulfatos). Esta selección obedece a que la cal aumenta la permeabilidad de morteros (Viera, Morillo & Parión, 2022), por lo que la alta finura de este cemento permitirá una mezcla más compacta, contrarrestando el efecto de la cal (Unacem, 2018). Investigaciones anteriores como la de Viera, Morales & Monzó (2019), demostraron que los morteros de cemento de uso general IP con adiciones de cal, presenta un comportamiento de baja resistencia a la compresión inicial que va aumentando a medida que el tiempo transcurre, lo cual es coherente con los resultados mostrados en la figura 5.

Discusión

Del estudio del análisis químico se encuentra que, ninguna de las muestras de cal ensayadas bajo el método de espectrofotometría de absorción atómica, cumple con el parámetro de contenido de óxidos de calcio y magnesio. En caso de incumplimiento de este parámetro, la misma normativa NTE INEN 247 (2015), redirecciona a la norma española UNE EN 459-1 (2016), en la cual, la cal es clasificada en base a la resistencia a la compresión que desarrolla como parte de un mortero. Así también considera los materiales que conforman el mortero, para establecer otra clasificación.

Los resultados obtenidos en cuanto a la resistencia a la compresión de los morteros diseñados con el método de “Densidad óptima” y ensayados a sus edades correspondientes (1, 3, 7 y 28 días), se puede observar también la representación de las desviaciones estándar, que al pasar el tiempo de fraguado va reduciendo su rango por tanto los valores obtenidos de resistencia a la compresión son válidos. También se puede mencionar que no existen valores atípicos a excepción en el día uno, ya que algunos morteros no desarrollaron resistencia. Los valores obtenidos corroboran lo especificado por otros investigadores como Galván & Velázquez (2010), que mencionan que la cal es un cementante débil y más aún si las muestras de cal han tenido alguna alteración que afecte directamente a su contenido real de hidróxido de calcio.

Así también, como se evidenció en los resultados, el valor de resistencia a la compresión se incrementó conforme se añade cemento. Esto tienen lógica dado que al realizar el estudio de las muestras de cal de producción artesanal se evidenció un bajo contenido de óxidos de calcio, por tanto, las resistencias mejoran cuando se añade este otro aglomerante que es el cemento. Lo cual tiene concordancia con lo expresado por otros investigadores como Mac (2021), en este estudio se menciona que el cemento tiende a fraguar más rápido ya que contienen componentes de sílice altamente reactivo, que, al contacto con el agua, endurecen rápidamente. Sin embargo, como menciona Guixeras & Aragno (2015) la cal puede seguir aumentando su resistencia con el paso de los años dependiendo de la dificultad de acceso al CO2, hasta 6 meses o incluso durante años o siglos.

Así mismo se nota que el acelerante de fraguado si tiene efecto en el mortero que incluye un 80% de cal. Aun cuando según especificaciones del fabricante del acelerante está diseñado para morteros de cemento (Master Builders, 2020). Como se puede apreciar en la sección de resultados (Figura 3), los morteros III y IV se diferencia en su dosificación únicamente en que el IV contiene 10% de acelerante de fraguado, por lo que hay una mejora de resistencia en este último. Esto es muy importante ya que da pie para realizar nuevas investigaciones acerca de cómo mejorar tiempos de fraguado en la cal, pues se conoce que estos morteros de cal tienen resistencias bajas (Zhang, 2011). Esto determina que para poder aplicar estos morteros en la construcción se debería seguir investigando con el fin de mejorar la resistencia inicial de los morteros que incluyen cal, y lo cual no sea un impedimento para la aceptación de este material entre los constructores.

A pesar del aumento de diferencia de resistencias entre los 7 y 28 días del mortero de mejor desempeño IV y el mortero industrializado, pues como se ha venido mencionando la cal tiene un lento fraguado dado que la cal aérea endurece mediante la absorción de CO2, se resalta el hecho de aportar a una construcción sustentable pues como se mencionó anteriormente la cal hidratada reduce la producción de CO2, esto es corroborado por Arguello & Cuchí (2008) quienes emplearon cal hidratada para viviendas de bajo coste y determinaron un impacto menor en un 22% con respecto al uso del cemento para el mismo fin.

Según la norma europea UNE EN-459-1 (2016), la cal puede ser clasificada en base a su valor de resistencia obtenida, en este caso la cal de La Paz y sus adiciones (cemento y aditivo acelerante) con resistencia obtenida de 3.5 MPa a los 28 días, estaría dentro la clasificación de cal formulada FL 2. Así también la norma UNE EN 459-1 (2016) en su apartado de cales formuladas menciona que todas las adiciones deben ser declaradas por el productor.

Por último, se debe recalcar que se realizaron pruebas químicas de las cales artesanales, ya que no disponían de hoja técnica de donde se pueda obtener esta información y de estos estudios se determinó que ninguna cumple con la cantidad de óxidos de calcio y magnesio según lo especifica la norma. Esto hace pensar que se requiere controles más rigurosos respecto a la producción de este material para que tenga un mejor desempeño en cuanto a las propiedades mecánicas.

Conclusiones

De los resultados del análisis químico de la cal hidratada estudiada y que se produce artesanalmente, se tiene que no cumple con lo establecido por la norma nacional en cuanto a contenido de óxidos de calcio y magnesio. Siendo este un indicador de calidad que sugiere falta de pureza del material comercializado. Esto ha originado que para poder obtener un mortero que cumpla con la resistencia mínima especificada en la norma para pega de mampuestos en paredes no estructurales se haya tenido que recurrir a adiciones de cemento de hasta en un 20%. Sin embargo, de los morteros analizados la mayor resistencia a la compresión se alcanza con una cal de producción artesanal (CA3), 8% por encima del mortero realizado con cal de producción industrial, este resultado es muy llamativo ya que el contenido de óxidos de calcio es directamente proporcional a la resistencia a la compresión.

También se ha comprobado en este estudio que el mortero que se ha diseñado con contenido de cal del 80% adquiere una resistencia a la compresión hasta los 7 días comparable con un mortero premezclado que se comercializa en el país para pega de mampuestos. Aun cuando el mortero premezclado al cabo de 20 días supera a nuestro diseño hasta en un 50%. Esto puede deberse una falta de calidad en la cal y a que este material puede seguir ganando resistencia a través del tiempo, incluso años, debido a la absorción de CO2. Cabe mencionar que debido a el tamaño de muestra tanto en selección de materiales y elaboración de especímenes, representa una de las principales limitaciones de la investigación, no se realiza un análisis estadístico a fondo, por lo tanto, es importante ampliar el campo de estudio a otras caleras o empresas que produzcan cal hidratada.

Esto pone de manifiesto la necesidad de continuar analizando la cal que se produce localmente y sus posibles aplicaciones en la construcción ya que es una industria que necesita ser regulada para dar confianza al constructor en su uso como una alternativa de aglomerante más sustentable.