Introducción

Para evitar el excesivo desgaste en los diversos componentes mecánicos (Motores, herramientas de corte, entre otros), los cuales tienen un valor estratégico en la industria, se recurre generalmente a técnicas de modificación superficial. Estas técnicas consisten en la aplicación de un recubrimiento en forma de película delgada, el cual puede llegar a proporcionar mayor resistencia a casi cualquier material (Gonzalez, 2009). Los revestimientos que se realizan por la técnica de deposición física en fase de vapor (PVD, por sus siglas en inglés, Physical Vapor Deposition) aportan a las piezas más importantes de diversas maquinarias propiedades físicas mejoradas (Nieto, Fernández, Duran, & Moure, 1994), tales como, resistencia al desgaste y a la corrosión (Capote, Mastrapa, & Olaya, 2014), dureza y baja fricción.

Las películas de carbono amorfo duro (Murakawa, 1997; Grill, 1999), como se ha dado en llamarlas por sus propiedades parecidas al diamante o por sus siglas en inglés DLC (Diamond-Like Carbon), han sido objeto de numerosos estudios desde su descubrimiento. Sus propiedades eléctricas, ópticas y mecánicas lo han convertido en un material con diversas aplicaciones en la industria y la tecnología. En particular, sus propiedades de dureza y resistencia al desgaste (Liu, Erdemir, Meletis, 1996) hacen de él un excelente recubrimiento protector en elementos sometidos a desgaste por fricción: películas de 1 μm de espesor prolongan la vida útil de numerosos elementos de corte. Así, el interés por los recubrimientos de carbono amorfo se ha incrementado en los últimos años debido a sus importantes propiedades físicas (Segura, 2003; Gómez, 2005; Tascón, 2007).

Este trabajo está orientado en la síntesis y caracterización de películas delgadas de carbono depositadas sobre sustratos de acero D01 y D03 (Burdovitsyn, Medovnik, & Oks, 2011; Medovnik, Burdovitsyn, & Burachevsky, 2008). Las películas fueron caracterizadas con los siguientes equipos: Tribómetro Nanovea de modo rotativo, para determinar las propiedades tribológicas de fricción y de desgaste, Perfilómetro Nanovea, que determina la tasa de desgaste del material, Probador Mecánico, usado para el estudio de las propiedades mecánicas como son la dureza y el módulo de Young efectivo. El objetivo de este trabajo de investigación fue determinar la influencia de las condiciones de deposición sobre la estructura de la superficie de las películas para aumentar sus propiedades mecánicas y tribológicas utilizando la técnica por haz de electrones.

Metodología

A continuación, se describe el procedimiento experimental que se siguió en la preparación de los sustratos de acero, así como en el depósito y caracterización de las películas delgadas. El proceso experimental se llevó a cabo en el Centro Nacional de Tecnologías Ópticas (CNTO), ubicado en el estado Mérida, Venezuela y adscrito a la Fundación Centro de Investigaciones de Astronomía ‘‘Francisco J. Duarte’’ (CIDA) . En la tabla 1 se presenta la composición nominal de cada sustrato.

Tabla 1 : Composición nominal de los aceros D01 y D03.

| Acero | %C | %Mn | %Si | %V | %Mo | %Cr |

| D01 | 1.00 | 0.30 | 0.25 | 0.60 | 0.80 | 12 |

| D03 | 2.20 | 0.30 | 0.25 | 0.60 | 0.80 | 12 |

Preparación de las muestras

Los sustratos (tabla 1) son dos aceros D01 con tratamiento térmico de temple enfriados en agua, dos aceros D03 con tratamiento térmico de revenido enfriado en aceite, facilitados por el Laboratorio de Metalurgia de la Facultad de Ingeniería Mecánica de la Universidad de Los Andes (ULA). El proceso de desbaste y pulido se realizó con una máquina de pulido y esmerilado de tres ejes y con una mezcla de abrasivo líquido de alúmina (Al2O3) en agua (H2O). Sobre la contra de vidrio se coloca el abrasivo, se aplica presión sobre la muestra y la contra de vidrio para generar la fricción que comenzará a desbastar y pulir las muestras. Se comenzó con un tamaño de grano de 25 µm para devastar, luego con un tamaño de grano de 15 µm para obtener un mejor acabado, finalizando el pulido con abrasivo de 1 µm para obtener una superficie especular (eliminando rayas e imperfecciones de la superficie).

Finalmente, las muestras se limpiaron usando un baño ultrasónico a temperatura ambiente en un proceso de tres etapas: a) Baño ultrasónico con una solución de 400 mL de agua al 10 % de ácido acético (C2H4O2) con una potencia de 50 W durante 15 min, con la finalidad de desprender impurezas u óxidos débilmente ligados a las muestras, b) Baño ultrasónico con hexano (C6H14 ) con una potencia de 50 W durante 15 min para desprender residuos, huellas y/o grasas y c) Baño ultrasónico con agua y con una potencia de 50 W durante 15 min para remover el ácido acético y hexano restante.

Síntesis

El CNTO cuenta con un equipo de películas delgadas ORTUS 700 (Izovac Ltd. Minsk, República de Belarús) que permite la aplicación de recubrimientos mediante la técnica de haz de electrones, calentamiento resistivo, pulverización magnética asistida con un haz de iones y magnetrón sputtering (figura 1).

En la tabla 2 se muestran los parámetros usados en el proceso de deposición de las películas, en especial los valores de vacío y presión de trabajo; primero se generó alto vacío para extraer la mayor cantidad de impurezas que podrían contaminar el sustrato y afectar el crecimiento de la película, luego, se introduce el argón (Ar) o gas de trabajo para comenzar el recubrimiento.

Equipos de caracterización

Para conocer el coeficiente de fricción se usó un tribómetro T50 Nanovea (NANOVEA, Irvine, CA, EUA), de configuración pin on disc con una esfera de alúmina (Al2O3) de 6mm de diámetro, dureza de 21 GPa y una carga de 5 N, se determinó el coeficiente de fricción para cada sustrato y recubrimiento, así como la velocidad de desgaste. Para medir la rugosidad, el espesor y la tasa de desgaste se utilizó un Perfilómetro ST400 (NANOVEA, Irvine, CA, EUA). La dureza y el módulo de Young se midieron en un probador mecánico utilizando un indentador Berkovich de punta de diamante en forma piramidal y de base triangular (Meza, Chaves, & Vélez, 2008).

Resultados y Discusión

Propiedades Mecánicas

Las pruebas mecánicas (tabla 3) muestran que el sustrato de acero D01 es más dúctil; debido a que los aceros con un porcentaje de carbono en un rango comprendido entre 0.1% < C < 2% son más tenaces, dúctiles y maleables, mientras que el acero D03 con un porcentaje de carbono mayor al 2% presenta mayor dureza y los valores de tenacidad y ductilidad son menores.

La tabla 3 muestra el cociente dureza/módulo de elasticidad (Vázquez & Damborenea, 2001). Se observa, que este cociente permanece constante para ambos sustratos de acero y se incrementa en los recubrimientos de carbono siendo constante también en ambos casos, la temperatura de deposición de las películas juega un rol importante en este resultado ya que al aumentar la temperatura de 100 a 200 ºC la dureza y el modulo elástico se incrementan, manteniendo así este cociente constante.

Respecto a las durezas reportadas para los recubrimientos las cuales se encuentran entre 40 y 100 GPa (Vepřek, 1999; Beltrán & González, 2002), la película de carbono sobre el acero D01 presenta un valor superior con respecto al sistema acero D03 + C debido al incremento de la temperatura en el proceso de deposición lo que le confiere una alta densidad al recubrimiento y por ende una mayor dureza.

Tabla 3 : Propiedades mecánicas de los sustratos y recubrimientos.

| Sistema | Temperatura (ºC) | Dureza (GPa) | Módulo Elástico (GPa) | Dureza/Modulo Elástico |

| Acero D01 | Ambiente | 12.351 | 607.441 | 0.020 |

| Acero D01 + C | 200 | 61.643 | 634.009 | 0.097 |

| Acero D03 | Ambiente | 13.571 | 530.892 | 0.026 |

| Acero D03 + C | 100 | 45.203 | 476.699 | 0.095 |

Coeficiente de fricción, desgaste y rugosidad

En la tabla 4 se observa que al recubrir la superficie hay una disminución en la rugosidad, el desgaste y el coeficiente de fricción. Las gráficas de coeficiente de fricción presentan siempre la misma estructura: una primera parte transitoria (run-in) de acomodación del material y la siguiente (normalmente más larga) estacionaria.

El ensayo de pin on disc para el acero D01 y el recubrimiento (sistema D01 + C) mostró que al depositar el carbono disminuye el coeficiente de fricción de 0.681 a 0.193, ver figura 2, debido a la disminución en el área de contacto y a la mayor rigidez y menor deformación plástica del recubrimiento comparada con el metal.

Respecto a la rata de desgaste presentó una disminución en más de 3 veces, esto se debe a la disminución de los procesos de ploughing que disminuyen por la elevada dureza de la superficie y la poca deformación (Holmberg, Ronkainen, & Matthews, 2002; Holmberg, Matthews, & Ronkainen, 1988).

Tabla 4 : Rugosidad, espesor, coeficiente de fricción y velocidad de desgaste.

| Sistema | Temperatura (ºC) | Rugosidad (nm) | Espesor (nm) | COF | Desgaste (E-005 mm3/Nm) |

| Acero D01 | Ambiente | - | - | 0.681 | 30.890 |

| Acero D01 + C | 200 | 92 | 200 | 0.193 | 7.868 |

| Acero D03 | Ambiente | 89 | - | 0.482 | 1.229 |

| Acero D03 + C | 100 | 41 | 200 | 0.135 | 1.664 |

Tabla 5 : Propiedades tribológicas en función de la temperatura y el porcentaje de carbono en el sustrato.

| Sistema | Temperatura (ºC) | Rugosidad (nm) | %C en el sustrato | COF | Desgaste (E-005 mm3/Nm) |

| Acero D01 | Ambiente | - | 1 | 0.681 | 30.890 |

| Acero D01 + C | 200 | 92 | - | 0.193 | 7.868 |

| Acero D03 | Ambiente | 89 | 2.2 | 0.482 | 1.229 |

| Acero D03 + C | 100 | 41 | - | 0.135 | 1.664 |

Figura 2 : Coeficiente de fricción vs. Revoluciones para el sustrato de acero D01. (a) Sin recubrimiento. (b) Con recubrimiento.

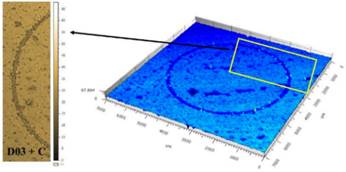

Para el sustrato de acero D03 se observa la misma tendencia, aunque el coeficiente de fricción disminuye en menor proporción al aplicar el recubrimiento (0.482 a 0.135), en cuanto al desgaste la tasa incrementa en un factor cercano a 1. La explicación para esto comparado con el acero D01 es la mayor dureza del acero D03 de manera que brinda un mejor soporte al recubrimiento, produciéndose una menor deflexión al ser deformado por el constante paso del pin, disminuyendo la fatiga a la que está expuesto el recubrimiento, ver figura 3.

En los sustratos sin recubrir se presenta un coeficiente de fricción inestable esto se debe a la diferencia de dureza del par tribológico, ya que la bola de alúmina (Al2O3) tiene una dureza de 21 GPa (Holmberg et al., 1988) y los aceros usados tienen una dureza entre los 12 y 13 GPa, tal que al comenzar la prueba el acero se desprende y se adhiere a la bola de alúmina produciendo una constante oxidación de la superficie en contacto y la continua producción de partículas de desgaste (debris), por estos fenómenos el coeficiente de fricción de estos materiales es tan inestable.

Al comparar las curvas de fricción para las superficies recubiertas se observa que en las primeras 50 revoluciones de la prueba se presentan las mayores diferencias y posterior a esto se alcanza el estado estacionario, estas diferencias se deben principalmente a procesos de limpieza entre las superficies y el pulimiento de las rugosidades. La poca diferencia entre el coeficiente de fricción en el estado estacionario evidencia que en los dos casos el recubrimiento se desgastó por el mismo mecanismo.

Figura 3: Curva de coeficiente de fricción vs. revoluciones para el sustrato de acero D03. (a) Sin recubrimiento. (b) Con recubrimiento.

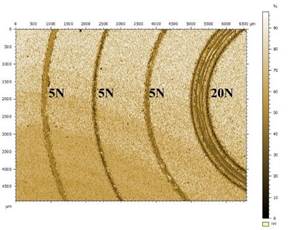

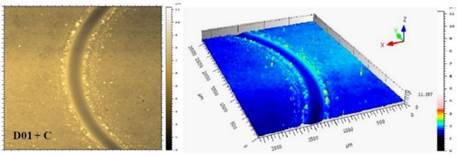

En la figura 4 se muestra el recubrimiento depositado sobre el acero D01, se aprecia que en la huella de rayado realizada por la carga inicial de 20 N ocurre una falla cohesiva donde hay desprendimiento del recubrimiento, el material sufre una pequeña deformación (apilamiento de material) y se observa como el material es penetrado fácilmente debido a la baja dureza del sustrato de manera que al aplicar la carga el recubrimiento sufre una alta deflexión. En las huellas de rayado restantes, la carga de 5 N no generó fractura en el recubrimiento obteniéndose una buena adhesión.

Figura 4 : La Micrografía muestra la zona de falla del recubrimiento sometido a la carga inicial de 20 N.

Las diferencias de adhesión entre las muestras se deben a la interdifusion de los átomos de carbono en la estructura del sustrato para formar la interfase, más que por el aumento en el área de contacto que pueda contribuir al anclaje mecánico ya que no se presenta ninguna tendencia entre la rugosidad y la adhesión (Roberge, 2008; Moriguchi, Ohara, & Tsujioka, 2008). La adhesión coincide con la reactividad del material ya que el acero D01 por ser un acero con un porcentaje de carbono en un rango comprendido entre 0.1% < C < 2% es muy estable (más tenaz, dúctil y maleable), mientras que el acero D03 con mayor cantidad de elementos aleantes (porcentaje de carbono mayor al 2%) es altamente reactivo.

En la tabla 5 se muestra la relación existente entre la variación de las propiedades tribológicas, la fricción y el desgaste aumentan progresivamente conforme aumenta la temperatura y a medida que disminuye el porcentaje de carbono en el sustrato. Ello se debe a que las condiciones del ensayo se hacen más severas. Se detecta una mejora de las propiedades tribológicas conforme aumenta la cantidad relativa de carbono en el sustrato.

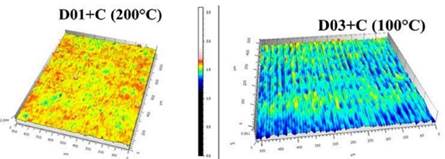

A la temperatura de 100ºC, disminuyen las variaciones en la fricción (distancia pico a pico, figura 2 y figura 3), siendo más acentuado este efecto en el recubrimiento sobre el acero D03, esto es importante ya que implica una fricción menor, sin saltos y sin generación de rugosidades indeseables en el material tal y como se muestra en la figura 5.

La huella o surco de desgaste (figura 6 y figura 7) tiene un aspecto parecido en cada recubrimiento. Se observa la zona central donde ha habido un desgaste importante y las regiones laterales (bordes) donde se produce una acumulación de material (debris) y una alta concentración de óxidos. Este es un comportamiento común en las muestras. Sin embargo, puede verse que las películas no se desprenden en los bordes.

Adherencia

Las películas mostraron una excelente adherencia al sustrato. La interfase sustrato/película no es afectada por las pruebas realizadas. Al menos en lo que a las películas se refiere, se ha mostrado que la resistencia del material a distintas acciones (como la indentación y la abrasión) puede diferir considerablemente. Eso se atribuye a que en la acción del pulido (o abrasión) la adherencia al sustrato juega un papel fundamental. La explicación que surge de los resultados obtenidos es que en las películas delgadas la buena adherencia al sustrato es tan importante como la dureza; esta propiedad acompaña a la buena resistencia al desgaste, aunque no siempre se relacione con altos valores de dureza.

Figura 5 : Comportamiento Morfológico de las películas de carbono a diferente temperatura: se observa una superficie uniforme con una rugosidad mínima en la película de carbono sobre el acero D03.

Figura 6 : Marca circular en el recubrimiento de carbono sobre el sustrato D01 para una carga de 5N.

Conclusiones

En este trabajo se estudió la respuesta mecánica y tribológica de recubrimientos de carbono aplicado por haz de electrones sobre sustratos de acero. Se determinó que es posible depositar capas nanométricas (200 nm) sobre este tipo de soportes que modifiquen considerablemente las propiedades tanto mecánicas como tribológicas.

Además, el método de depósito por haz de electrones prueba ser un método alternativo para el crecimiento de películas ya que el material presenta una excelente adherencia sobre los sustratos de acero empleados.

En cuanto a la caracterización del material, este trabajo ha realizado interesantes aportes en la descripción de la estructura y las propiedades de las películas amorfas de carbono depositadas por el método de haz de electrones de alta energía. En particular, en lo referente a las propiedades de resistencia al desgaste y dureza, se ha mostrado que ambas características no están necesariamente relacionadas en forma directa para películas delgadas (del orden de los nanómetros), ya que en este caso no es posible independizar dichas propiedades de la adherencia y características del sustrato.

Las pruebas de pin on disc mostraron que los sustratos al ser recubiertos disminuyen el coeficiente de fricción y la velocidad de desgaste debido a la disminución de los procesos de ploughing y adhesión.

Los resultados tribológicos muestran que tanto la fricción como el desgaste aumentan progresivamente conforme aumenta la temperatura. Ello se debe a que las condiciones del ensayo se hacen más severas.

Los resultados obtenidos confirman que la rugosidad de la superficie de los recubrimientos está fuertemente correlacionada con el coeficiente de fricción entre superficies en contacto, mientras que el grado de dureza de las películas está estrechamente vinculado a la resistencia al desgaste. De igual forma, se determinó que las películas de carbono incrementan considerablemente la resistencia al desgaste. Las propiedades tribológicas y mecánicas determinadas en las películas de carbono convierten a estos recubrimientos en protectores atrayentes para diversas aplicaciones industriales.