Introducción

Las empresas del sector industrial buscan una alternativa para incrementar su eficiencia y competitividad, Lean Six Sigma (LSS) es una metodología centrada en la identificación y eliminación de causas de defectos y en la reducción de las variaciones en un proceso ayudando a reducir los costos del producto por falta de calidad (Felizzola & Luna, 2014).

La tecnología de construcción con prefabricados de hormigón es nueva en el país, apenas existe una empresa que se dedica a la producción y comercialización de losas alveolares como uno de los productos de esta industria. LSS se la puede aplicar tanto a sector industrial como en el de servicios logrando mejorar continuamente, mantener altos estándares de calidad, e incrementar la oportunidad de éxito mediante esfuerzo propio. Un caso de éxito en la implantación de esta metodología lo presenta Mena (2013), en el cual se lograron reducir los desperdicios con una inversión baja, elevando así la productividad.

El presente trabajo se enfoca en mejorar el proceso de la línea de producción de losas alveolares en la Empresa Pública Cementera del Ecuador (EPCE), aplicando la metodología LSS, a fin de elevar la producción y calidad del producto, identificando como problemas, tiempos muertos, desperdicio y presencia de defectos en el producto, en proceso y terminado, ya que en 24 horas se producen 264m2 de losas de las cuales 15m2 son producto no conforme. Adicionalmente, se encontraron dificultades en la elaboración de la mezcla de hormigón para las losas, existiendo un sobrante de mezcla, motivo por el que se procede al desecho, esto debido a que la mezcla de hormigón fragua con rapidez.

La losa alveolar es un elemento superficial, plano de hormigón con canto constante, aligerado mediante alvéolos longitudinales (Saura, 2015). La losa alveolar puede usarse para cerramientos laterales, ampliación de viales, vallas, pasos elevados, muros de sótano, silos, andenes, pasarelas, gradas entre otros (Powell, 2010).

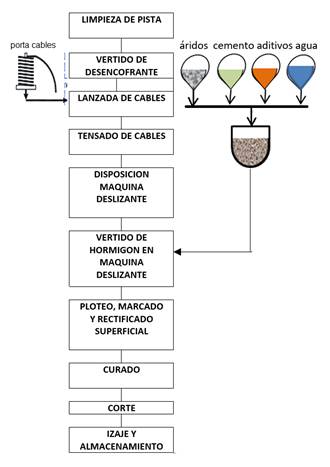

Las placas alveolares pretensadas se confeccionan en pistas de fabricación de 110 metros lineales o más. En esta primera fase se preparan las pistas limpiando las mismas, una vez limpia se dispone sobre la pista aceite desencofrante para dar inicio al proceso de hormigonado (Andece, 2010). En la figura 1, se detalla el proceso productivo de la losa alveolar.

La investigación se desarrolla bajo el modelo DMAIC que define los cinco pasos de la metodología: six-sigma. Los pasos son definir, medir, analizar, mejorar y controlar. DMAIC es frecuentemente empleado por equipos de proyectos six-sigma, y es el acrónimo de, definir oportunidades, medir el desempeño, analizar oportunidades, mejorar el desempeño, controlar el desempeño (Mantilla & Sánchez, 2012).

Las empresas deciden adoptar LSS por ser una metodología de mejora, por sus resultados, siendo así que en la fabricación de losas alveolares se logra una reducción de la variación del proceso y una mejora dramática en la economía de la empresa.

Los resultados logrados varían de acuerdo con el alcance de implementación de cada proyecto, varios autores señalan que sus resultados son los esperados siempre y cuando se defina objetivamente que se quiere mejorar y si se tiene los recursos necesarios (Lefcovich,2009).

Metodología

La metodología six-sigma desarrollada por Motorola en los años 80, se basa en el enfoque al cliente (Mehrjerdi, 2011). La metodología utiliza métodos estadísticos y DMAIC, a fin de:

Definir los problemas y escenarios a mejorar

Medir para generar información y datos

Analizar la información obtenida

Implementar las mejoras a los procesos

Controlar los procesos o productos para alcanzar los resultados

Membrado (2013), menciona que la metodología six-sigma emplea un esbozo organizativo que certifica a que se dedican los recursos y el soporte necesario para lograr finalizar de manera exitosa un proyecto.

Para alcanzar mayor productividad se pretende levantar la información de la empresa, para así generar un diagnóstico y un punto de partida de las posibles soluciones que se podrán ejecutar (Mantilla & Sánchez, 2012).

Una vez hecho este análisis se aplicará la herramienta LSS como solución para el incremento de la productividad, si esta herramienta se adapta al proceso se habrá cumplido con los objetivos.

Aplicación de la metodología DMAI-C: situación actual

El proyecto surgió por la identificación de desperdicios de producto en proceso y terminado. Podemos definir desperdicio a todo lo que no aporta valor al producto o que no es absolutamente imprescindible para fabricarlo (Nofuentes, 2013).

Es habitual pensar que algunos desperdicios son indispensables, es decir, cuando se identifica una operación o un proceso como desperdicio, porque no aporta valor, normalmente pensar en su eliminación genera rechazo e incluso confusión. La situación actual de la empresa requiere la creación de un proyecto que solucione la problemática. La carta del proyecto LSS, fue presentada a la coordinación de prefabricados, generando un gran interés en la propuesta, ya que se espera obtener un ahorro mensual de $10.000 (dólares americanos), al minimizar los desperdicios. El proyecto tiene una duración de seis meses.

Estimación de los costos

Para la definición de los costos se basó en la cantidad de producto no conforme que se genera por mes, la producción mensual y el desperdicio de hormigón. La sobreproducción de hormigón genera un costo representativo y que es objeto de análisis, no influye directamente en la disminución de producto no conforme, pero aporta al costo de la producción. Generar producto no conforme es crítico para la empresa debido a que no se puede tomar acciones como reprocesar o concesionar, puesto que las especificaciones de las losas no pueden variar al ser únicas para cada proyecto. En la tabla 1, se muestran los rubros considerados para estimar los costos de calidad.

Definir

Para mejorar la productividad en la línea de losas alveolares, el proyecto se enfocará en minimizar los defectos del producto, identificando las causas de tales defectos y las soluciones para las mismas (Pyzdek & Keller, 2014).

Definición de las características críticas

Uno de los puntos fundamentales en la etapa Definir, es el entendimiento de que afecta y es crítico para la calidad del producto, es indispensable identificar las variables de entrada o variables del proceso con las cuales se relaciona (Mena, 2013).

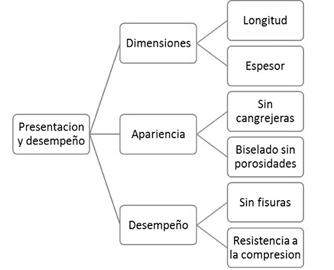

En la figura 2, se puede observar un diagrama de árbol el cual permite identificar los CTQ (critical to quality-caracteristica) claves para los clientes.

Para determinar las características más relevantes se debe priorizar los criterios: Índice de importancia del cliente (IIC); y el Grado de no conformidad (GNC). En la tabla 2, se detalla el resultado de la aplicación del análisis de las características críticas presentadas en la figura 2.

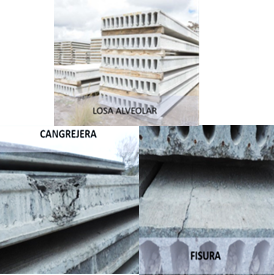

Las características críticas de satisfacción con alto puntaje son: sin fisuras y sin cangrejeras. En la figura 3, se pueden apreciar los defectos presentes en las losas alveolares.

Medir

Mapa de flujo de valor (Value Stream Map-VSM)

De acuerdo al mapeo de flujo de valor actual, el proceso tiene un lead time de 40.5 días, el mayor tiempo empleado en el proceso productivo se encuentra en el curado.

Además, se determinó un takt time de 29.75 horas, se evidencia que en la etapa de lanzada de cables no se tiene la herramienta adecuada para tender varios cables a la vez, ya que el diámetro de las estructuras portables no coincide con el diámetro de los rollos de cable. Para las demás etapas de producción se tiene tiempos no planificados que aumentan el tiempo de producción y generan horas extras.

Recopilación de datos

Se utilizaron los siguientes lineamientos para recolectar la información:

Se midió el número de defectos en losas de lotes de producto terminado, fueron recolectados datos correspondientes al año 2016.

La información se obtuvo de los reportes de las inspecciones realizadas por el técnico de control de calidad de enero a noviembre 2016. En observaciones de los registros de inspección de producto terminado se encontró el número de defectos en las muestras inspeccionadas de cada lote.

El número de defectos se midió mediante la inspección final realizada a los lotes de producto terminado por parte del técnico de control de calidad.

Se utilizó un muestreo aleatorio definido por el departamento de calidad. A continuación, se detallan los datos recopilados de los registros:

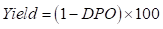

Tamaño de la muestra: 279

Número de oportunidades por defecto de unidad:10

Número de defectos observados: 56

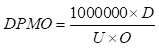

El nivel sigma es un indicador de variación el cual corresponde a cuantas desviaciones estándar caben entre los límites de especificación del proceso (Jiménez & Amaya, 2014). Para calcular el nivel sigma, o capacidad del proceso, se utilizó una calculadora del Nivel 6 Sigma y DPMO.

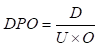

El DPMO se calcula de acuerdo con la ecuación 1.

Una vez obtenido el DPMO, es posible hallar el desempeño del proceso (Yield) y el Nivel Sigma del proceso, utilizando las ecuación 2 y ecuación 3.

A continuación, se calcula el DPMO del proceso, el índice DPO, el Yield y el Nivel Sigma (G) de forma numérica y gráfica; de manera que pueda contrastar los indicadores con el estándar objetivo del proceso, ya sea que utilice estándares 6 sigma, 5 sigma o 3 sigma el más utilizado según Goldsby & Martichenko (2005).

En la figura 4, se muestran los resultados del cálculo del nivel sigma para el estado actual del proceso y la primera aproximación utilizando esta métrica. Se obtiene un nivel sigma de 3.55, se espera que una vez implementada la metodología se obtenga un nivel sigma de 4.5.

Análisis del sistema de medición aplicado

Para validar el sistema de medición, debido a que las variables son de tipo nominales u ordinales (número de defectos por losa) se recomienda según el manual de Measurement Systems Analysis (2010), utilizar las estadísticas Kappa de Fleiss.

Kappa mide el grado de concordancia de las evaluaciones nominales u ordinales realizadas por múltiples evaluadores cuando se evalúan las mismas muestras (Mena, 2013).

Para el análisis, se tomaron 10 losas con defecto y 10 sin defecto, fueron enumerados del 1 al 20 para llevar control del estándar correcto.

El análisis del sistema empleado de medición es confiable de acuerdo las directrices de la AIGA en su manual de Measurement Systems Analysis - MSA cuarta edición, sugieren que “valores de Kappa mayores que 0.75 indican una concordancia de buena a excelente (con un Kappa máximo = 1); los valores menores que 0.40 indican poca concordancia”.

Para el presente estudio se obtuvo un valor Kappa de 0.85 indicando que el sistema de medición presenta una concordancia buena.

Analizar

Identificación de causas potenciales

En esta parte se busca determinar razones por las cuales se producen los defectos en el producto terminando, para esto hay varias herramientas tales como Diagrama de Ishikawa, árbol de causa y efecto, entre otros.

Durante una reunión convocada entre los involucrados del proyecto se realizó una lluvia de ideas para identificar la posible causa raíz del porque se presentan defectos en las losas. Al organizar todas las ideas, lo óptimo es utilizar el diagrama de causa-efecto.

De acuerdo con los resultados de la matriz causa y efecto, presentados en la tabla 3 se desarrolló un diagrama de Pareto para determinar la prioridad de cada causa, de tal manera que se decidió dar tratamiento a las siguientes causas:

Falta de verificación y calibración de máquina deslizante

Configuración de máquina deslizante inadecuada

Mala maniobra al movilizar losas al acopio

Análisis de datos

Se analizarán estadísticamente cuales son las variables que influyen significativamente en la aparición de defectos en las losas.

Ya identificados los defectos en el proceso de fabricación de losas, en la tabla 4, se detallan las variables vitales que pueden provocar defectos.

Mejorar

En este punto las herramientas de lean manufacturing cumplen un papel fundamental porque permiten analizar y diseñar soluciones. Entendemos por lean manufacturing, a la búsqueda de una mejora del sistema productivo mediante la eliminación del desperdicio entendiendo como desperdicio a todas aquellas acciones que no aportan valor al producto y por las cuales el cliente no está dispuesto a pagar (Rajadell & Sánchez, 2009).

Al final, todas las acciones se deben consolidar en un plan piloto en el que se pueda dar seguimiento y control (Goldsby & Martichenko, 2005).

La generación de soluciones en el proceso fue hallada levantando un mapeo de flujo de valor futuro, entre las soluciones están:

Modificación de carretes porta cables

Implementación Kanban

Implementación JIT

Implementación TPM

Elaboración de procedimiento de izaje seguro

Capacitación izaje seguro de losas

Tabla 3: Matriz causa efecto.

| Ratio de importancia para el cliente | 10 | 9 | 5 | TOTAL |

| - | 1 | 2 | 3 | |

| Causas | Sin fisuras | Sin cangrejeras | Longitud | |

| Falta de precisión en el marcado para corte | 1 | 1 | 4 | 39 |

| Falta de control de la producción | 3 | 4 | 2 | 76 |

| Agregados no cumplen con la granulometría óptima | 1 | 2 | 1 | 33 |

| Falta de personal | 4 | 2 | 2 | 68 |

| Falta de capacitación | 4 | 2 | 1 | 63 |

| Limpieza deficiente del sistema de moldeado | 3 | 1 | 1 | 44 |

| Mala maniobra al movilizar losas al acopio | 10 | 3 | 1 | 132 |

| Baja temperatura ambiente al curarse las losas | 5 | 1 | 1 | 64 |

| Falta de instructivos y procedimientos de trabajo específicos | 4 | 2 | 1 | 63 |

| Falta de instructivos de mantenimiento autónomo | 2 | 3 | 1 | 52 |

| Configuración de máquina deslizante inadecuada | 7 | 8 | 1 | 147 |

| Falta de verificación y calibración de máquina deslizante | 7 | 9 | 1 | 156 |

Tabla 4: Variables que generan defectos.

| Defecto | Variable de entrada | Variable de Salida |

|---|---|---|

| Cangrejeras | Hz vibrador delantero y posterior de alta frecuencia | Numero de losas con cangrejeras |

| Fisuras | Temperatura de losas en el corte de cables | Numero de losas fisuradas. |

Para la implantación de TPM en la línea de producción de losas, como primer paso dado fue la concienciación del personal que se encuentra en la planta. Según Gancedo E, (2007) plantea las siguientes ventajas de la ejecución de un correcto mantenimiento:

Seguridad para los trabajadores

Disminución de los tiempos no productivos derivados de averías, deterioro.

Incremento en la formación de los trabajadores

Localización de cuellos de botella y posibles mejoras definidas por los trabajadores.

Controlar

Implementado las mejoras, se debe definir una metodología que permita que los resultados obtenidos se mantengan con la misma eficacia a lo largo del tiempo. También será importante contar con herramientas que alerten cuando ocurra una desviación o error en el proceso establecido.

En esta fase para concluir un proyecto DMAIC, se estandariza, documenta y monitorea los controles con el fin de lograr una permanencia en el tiempo de los resultados obtenidos (Bhote, 2001).

En la tabla 5 se detallan los indicadores propuestos para medir la eficiencia y eficacia de las acciones tomadas. La efectividad del equipamiento global es definida por medio de la sigla OEE (Overall Equipment Effectiveness).

Tabla 5: Propuesta de indicadores para el control del proyecto con frecuencia mensual.

| Indicador | fórmula de cálculo | unidad |

|---|---|---|

| productividad de losas | m2 producidos/ m2 programados | m2 |

| Desperdicios | restos y desperdicios/ insumos | kg |

| tiempo de producción | tiempo real / tiempo programado | horas |

| OEE | disponibilidad de equipos×rendimiento × calidad | % |

Resultados y evaluación económica

La productividad mejorada demuestra una reducción de producto no conforme, tiempo de espera y sobreproducción de hormigón. Una vez implementado el proyecto, diariamente se producen 263 m2 de losas, en tanto que la producción antes de la mejora fue de 249 m2.

En la tabla 6, se muestra el cuadro de resumen de mejoras, donde se encuentran los valores estimados una vez ejecutado el proyecto. Los datos presentados a continuación se tomaron antes del proyecto y durante los meses de su ejecución, con la finalidad de compararlos, teniendo en cuenta que el equipo del proyecto deberá realizar el seguimiento para que le mejora se evidencie y se mantenga a largo plazo.

Tabla 6: Resumen de mejoras.

| - | - | producto no conforme (m2) | sobre-producción de hormigón (m3) | tiempo de proceso (horas) |

| Actual 2016 | Feb. | 343.47 | 1.98 | |

| Mar. | 818.994 | 2.95 | ||

| Abr. | 73.89 | 1.18 | ||

| May. | 37.53 | 2.6 | 29.75 | |

| - | - | - | - | - |

| Mejorado 2017 | Feb. | 18 | 0.09 | |

| Mar. | 2.5 | 0.06 | ||

| Abr. | 4.8 | 0.08 | ||

| May. | 1 | 0.1 | 22.58 |

Al aplicar las herramientas de manufactura esbelta como TPM, JIT y KANBAN en la línea de fabricación de losas alveolares, se aprecia que el tiempo de proceso disminuyó de 29.75 a 22.58 horas, además de las herramientas lean empleadas, se realizó la adecuación de los carretes portables, mismos que aportaron con la disminución en el tiempo de tendido de 75 minutos a 30 minutos por pista.

Con la implantación de TPM se estandariza la operación, limpieza y mantenimiento de los equipos que son empleados en la producción de losas, eliminándose así el proceso de acondicionamiento de máquinas que se ejecutaba en 60 minutos. Con la implementación de TPM, estas actividades se plantearon como mantenimiento autónomo a cargo de cada operador que las ejecutaban una vez terminada la producción del día. Jit y Kanban aplicado a la central de hormigonado generó una cultura de producir lo justo y en un tiempo definido, evitando que la máquina deslizante se quede sin hormigón y genere tiempos muertos, se obtuvo una disminución de 30 minutos en el colado del hormigón.

La línea de producción de losas cuenta con 13 operarios divididos en dos turnos, con la implantación de las mejoras se requieren para el turno de la mañana 6 operarios y para el turno de la tarde 6 operarios. Aquel operario faltante se lo incluyo en el área de mantenimiento para apoyo en la implementación de TPM.

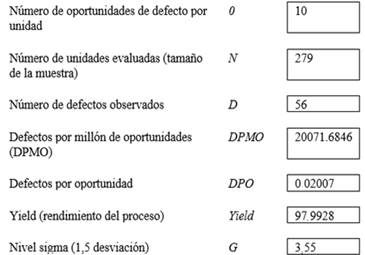

Métrica Seis Sigma del proceso mejorado

Con las mejoras implementadas, se realizó la identificación de cambios en el proceso productivo, observando que se generaron cambios al aumentar el nivel sigma. Fueron considerados todos los defectos identificados en los muestreos del departamento de control calidad, durante un periodo de análisis de dos meses, siendo estos del mes de abril y mayo de 2017.

En la figura 5 se presenta el cálculo del nivel sigma con las mejoras ejecutadas, obteniéndose un nivel de 4.46.

Figura 5: Cálculo de nivel sigma y DPMO del proceso mejorado. Fuente: https://www.ingenieriaindustrialonline.com/

Evaluación del defecto de las cangrejeras en las losas

Para la evaluación de los defectos se utiliza el análisis de varianza ANOVA como herramienta estadística, la misma que evalúa la importancia de uno o más factores al comparar las medias de la variable de respuesta en los diferentes niveles de los factores.

Para el análisis de esta variable fueron fabricadas dos pistas de losas, una con frecuencia de vibración de 78 Hz y la otra pista con 87 Hz, esto se lo realizó durante 5 días de producción. En la tabla 7, se muestran los resultados del análisis ANOVA.

Para los análisis estadísticos se utilizó el programa Minitab, al interpretar los resultados del informe ANOVA mediante el valor de P, se dice que si es menor 0.05 en valor P, se rechaza la hipótesis nula y se acepta la hipótesis alternativa, es decir la frecuencia de vibración influye en la presencia de cangrejeras.

Tabla 7: Análisis ANOVA para defecto de las cangrejeras.

| Respuesta vs Frecuencia (Hz) | ||||||

|---|---|---|---|---|---|---|

| Información del factor | ||||||

| Factor | Nivel | Valores | ||||

| Frecuencia (Hz) | 2 | 78.87 | ||||

| Análisis de Varianza | ||||||

| Fuente | GL | SC Ajust. | MC Ajuste | Valor F | Valor P | |

| Frecuencia (Hz) | 1 | 1.6000 | 1.6000 | 16.00 | 0.004 | |

| Error | 8 | 0.8000 | 0.1000 | - | - | |

| Total | 9 | 2.4000 | - | - | -- | |

| Resumen del modelo | ||||||

| S | R-Cuad. | R-Cuad. (ajustado) | R-Cuad. (pred) | |||

| 0,316228 | 66.67% | 62.50% | 47.92% | |||

| Medidas | ||||||

| Frecuencia (Hz) | N | Media | Desv. Est. | IC de 95% | ||

| 78 | 5 | 0.200 | 0.447 | (-0.126. 0.526) | ||

| 87 | 5 | 1.000 | 0.000 | (-0.674.. 1.326) | ||

Evaluación del defecto de fisuras en las losas

Una vez culminado el proceso de curado antes de la liberación de la pista, se controla la temperatura de la losa previa al corte de cables sujetos a la cabeza de tensión. Esta temperatura debe estar cerca a la temperatura ambiente, para esto el equipo de trabajo, planificó liberar la pista entre una temperatura de 20 a 35°C. Mediante este análisis se buscó identificar si existe relación estadística entre la variable y el efecto.

Para esta evaluación se realiza la liberación de cada pista a diferente temperatura. En la tabla 8 se observa el análisis de varianza a fin de evaluar la influencia de la temperatura de liberación de producto con la presencia de fisuras.

Los resultados del informe ANOVA que el programa Minitab proyecta, se interpretan mediante el valor de P, con los resultados de P, se determina que la temperatura de losas en el corte de cables influye en la en la generación de fisuras.

Tabla 8: Análisis ANOVA para presencia de fisuras.

| Respuesta vs Temperatura de losa ( o C) | ||||||

|---|---|---|---|---|---|---|

| Información del factor | ||||||

| Factor | Nivel | Valores | ||||

| Temperatura de Losa (o C) | 4 | 20.25.30.35 | ||||

| Análisis de Varianza | ||||||

| Fuente | GL | SC Ajust. | MC Ajuste | Valor F | Valor P | |

| Temperatura de losa (o C) | 3 | 1.688 | 0.5625 | 3.86 | 0.038 | |

| Error | 12 | 1.750 | 0.1458 | - | - | |

| Total | 15 | 3.438 | - | - | -- | |

| Resumen del modelo | ||||||

| S | R-Cuad. | R-Cuad. (ajustado) | R-Cuad. (pred) | |||

| 0.381881 | 49.09% | 36.36% | 9.49% | |||

| Medidas | ||||||

| Temperatura de losa (o C) | N | Media | Desv. Est. | IC de 95% | ||

| 20 | 4 | 1.000 | 0.000 | (0.584. 1.416) | ||

| 25 | 4 | 1.000 | 0.000 | (0.584. 1.416) | ||

| 30 | 4 | 0.500 | 0.577 | (0.084. 0.916) | ||

| 35 | 4 | 0.250 | 0.500 | (-0.166. 0.666) | ||

Evaluación económica

Los resultados del proyecto se evalúan en la inversión realizada y el ahorro generado por las mejoras.

En la tabla 9, se observa como la implementación de la metodología fue favorable y se refleja en el análisis financiero. Por mes se producen 4.240 m2, el costo de $75 es el valor estandarizado luego de analizar todos los costos que se generan para producir 1m2 de losa. Comparando el costo total de producir producto no conforme y sobreproducción de hormigón una vez mejorado el proceso, se tiene un ahorro de $10.971.80 por mes.

Tabla 9: Costos situación actual y mejorada.

| - | Situación | |

|---|---|---|

| - | Actual | Mejorada |

| Costo de losa por m2($/m2) | 75 | 75 |

| Producción mensual (m2) | 4.240 | 4.240 |

| Producto no conforme (%) | 3.6 | 0.4 |

| Costo de m3 de hormigón ($/m3) | 94 | 94 |

| Exceso de hormigón (m3) * | 1.78 | 0.08 |

| Costo desperdicio producto no conforme (US$) | 12.084 | 1.272 |

| Costo exceso de hormigón (US$) | 167.32 | 7.52 |

| Costos totales por pérdidas (US$) | 12 251.32 | 1 279.52 |

| Ahorro | US$ 10 971.80 | |

Nota: *sobreproducción de hormigón

La inversión requerida para el proyecto LSS, es de $6.720, durante 6 meses que es el tiempo de duración del proyecto. Los costos para capacitación en temas de operación de máquinas fueron calculados por la empresa proveedora del equipamiento, el costo no resultó alto, debido a que la empresa planificó asesoramiento de otras líneas de producción y se aprovechó la presencia de los asesores para el adiestramiento del personal en la línea de fabricación de losas.

Para la implementación de las herramientas lean a cargo del black belt no representó un costo alto, ya que solo se requirió material de difusión y movilización. En la capacitación de izaje seguro de losas se determinó que era de vital importancia que las personas involucradas tengan licencia en prevención de riegos, ya que los mismo trabajan en el montaje de losas en obra. Adicionalmente, se realizó la capacitación en manejo de puentes grúa y adiestramiento en acopio de producto terminado.

Conclusiones

Se ha demostrado la mejora en la línea de producción de losas alveolares, evidenciado la disminución de producto no conforme, tiempos de espera y sobreproducción de hormigón, generando una disminución en los costos por desperdicios.

La situación actual del proceso productivo de losas está generando pérdidas a la empresa. Al diagnosticar el problema en la fase de definición, se identificó como principal problema la generación de producto no conforme, debido a que un promedio de 3.8% de la producción al día estaba fuera de especificación. En consecuencia, se genera el project charter que establece el desarrollo el proyecto. Además, el VSM, permite visualizar el proceso productivo identificando el tiempo de duración.

El desempeño del proceso fue evaluado mediante el cálculo del nivel sigma en la fase de medición, obteniéndose un nivel de 3.5 mismo que define la capacidad del proceso, concluyendo que está dentro de especificación, pero se requiere mejorarlo a 4.5, para tener confiabilidad en la medición y determinar que el sistema de medición es aceptable se realizó un estudio de Estadísticas Kappa de Fleiss.

Las variables susceptibles al proceso de mejora se las establece la fase de análisis, identificando cuales son las casusas a los problemas presentados en la primera fase de la metodología, se analizó todas las causas posibles siendo la principal la operación, verificación y calibración de la máquina deslizante, definiendo como variables que afectan a la generación de producto no conforme a la frecuencia de vibración y temperatura de losa previo al corte de cables de la cabeza de tensión.

Fueron establecidas como herramientas lean de mejora TPM, JIT y KANBAN, las mismas que implementadas generaron mejora en el proceso productivo. Las mejoras se observaron en la disminución de producto no conforme, los tiempos de espera y la sobreproducción de hormigón.

Se evaluó financieramente el proyecto LSS, con una duración de 6 meses, evidenciándose una inversión relativamente pequeña en comparación a los gastos por desperdicios, definiendo así que las mejoras generaron un impacto económico positivo al generar ahorro a la empresa.