Forma sugerida de citación:

Pinguil Loja, D. J.; Lojano Pillco, V.R.; Jara Cobos, N. G. y Reinoso Avecillas, F. Z. “Mejora del proceso de molienda de lactosa para una empresa fabricante de productos lácteos,” Ingenius, Revista de Ciencia y Tecnología, N.◦ 28, pp. 71-79, 2022. doi: https://doi.org/10.17163/ings.n28.2022.07.

1. Introducción

Las políticas de calidad y el mercado global en general exigen a las industrias que produzcan productos con mejor calidad, es decir, el mercado se vuelve más competitivo, haciendo la tarea más difícil para muchas industrias que quieren mantenerse en el mercado y, sobre todo, para tratar de abrir nuevos nichos.

Para este proyecto se establece una propuesta de mejora del proceso de molienda de lactosa, utilizada como materia prima para la producción de leche condensada; en este sentido, se ha buscado cumplir netamente con la reducción del tamaño de partícula a fin de conseguir una mejor consistencia en el producto final.

En la etapa inicial se determina los resultados de la situación actual de los parámetros del proceso de molienda establecidos como el tiempo de operación, velocidad de molienda, volumen de materia prima (lactosa) y tamaño de partícula. Esto con el fin de fijar las metas requeridas para cumplir con la obtención de un tamaño promedio de partícula de 25 µm, característica exigida para elaborar la leche condensada en la empresa. Luego de esto se realizó un análisis experimental para determinar el mejor tipo de molino que permita la reducción del tamaño de partículas y la disminución del tiempo de molido.

Mediante el proceso de medición microscópica se determina el tamaño de partícula mejorado

Los resultados obtenidos comprueban que el tamaño de partícula de la lactosa como materia prima mejora de manera sustancial la calidad en la textura de la leche condensada como uno de los productos lácteos que emplea esta materia prima

El trabajo de análisis, propuestas de mejora, desarrollo experimental y mediciones se encuentra de manera ampliada en el informe final del trabajo de Lojano Pillco et al. [1].

1.1. Parámetros que influyen en el proceso de molienda

Existe una serie de parámetros que influyen en el proceso de molienda de lactosa [2], a continuación, se presentan algunos de ellos:

Velocidad crítica

Relación entre los elementos variables de los molinos

Tamaño de los elementos moledores

Volumen de carga

Distribución de material moliente

Potencia

Tipos de molienda

1.1.1. La velocidad crítica

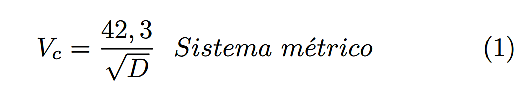

Es aquella que ocurre cuando la fuerza centrífuga anula la influencia que la gravedad opera sobre las bolas. La siguiente relación determina esta velocidad crítica se muestra en la ecuación (1) [3].

Donde:

V c = Velocidad crítica en rpm

D = Diámetro del molino (m)

1.1.2. La velocidad de operación del molino

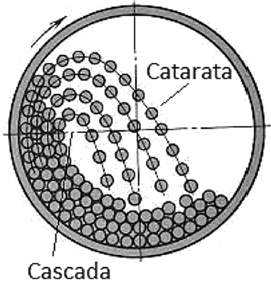

Debe ser menor a la velocidad crítica, situándose un rango de operación de los molinos de bolas o cylpebs entre 65 % y 80 % de Vc[4]. En la Figura 1 se observa el movimiento del molino con sus efectos de cascada y catarata respectivamente.

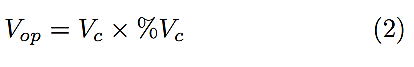

Para el cálculo de la velocidad de operación se presenta la ecuación (2) [5].

Donde:

Vop = Velocidad de operación

Vc = Velocidad crítica en rpm

%Vc=Porcentaje de la velocidad crítica

1.1.3. La relación entre los elementos variables de los molinos

Considera variables de molienda como la velocidad crítica, el diámetro interno del molino y los cuerpos moledores [2]

1.1.4. El tamaño máximo de los elementos moledores

No debe presentar un mismo tamaño, sino que a partir del diámetro máximo se realiza una distribución de elementos moledores, pero a tamaños inferiores. El tamaño máximo de los elementos moledores se obtiene de la distribución porcentual y las respectivas medidas de los componentes para obtener una efectiva molienda.

1.1.5. La carga de los cuerpos moledores

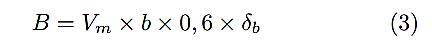

Hace referencia a que los molinos no trabajan totalmente llenos. El volumen ocupado por los elementos moledores y el material a moler referido al total del volumen del cilindro del molino son lo que se denomina la carga de los cuerpos moledores la cual se calcula con la ecuación (3) [2]

Donde:

B = Peso de los cuerpos moledores [kg]

b = constante (0,2 – 0,4)

V m = Volumen del material en dm3

δb = densidad de las cylpebs 7,8 kg/dm3

D = diámetro interno del cilindro molino

L = longitud interna del molino

Habitualmente el grado de llenado en la elaboración de la molienda para lactosa utilizando cylpebs, comprende una carga del 25 al 33 % del volumen total y lo forman cuerpos moledores y material a moler [3].

1.1.6. La distribución de tamaño del material moliente bolas o cylpebs

Se puede determinar por diversos métodos, de los cuales en esta investigación se usó dos de ellos:

Método 1. En función del diámetro Una vez conocida la carga inicial del material moliente se procede a sumar los diámetros de las bolas que piensa usarse. La sumatoria corresponde al 100 %. Seguidamente, se determina el porcentaje que corresponde al valor de cada diámetro. El resultado que se obtenga corresponde al porcentaje en peso, de la carga inicial, que corresponde a cada tamaño de cylpebs.

Método 2. En función al diámetro con la fórmula de Bond Conocido la carga inicial del material moliente y el tamaño máximo de las mismas, se procede a determinar el porcentaje de distribución que corresponde a cada tamaño de bola, empleando: Y = 100(X/B) 3/2 se lleva al gráfico y se determina el porcentaje en peso que corresponde a cada tamaño comercial de cylpebs que se debe alimentar.

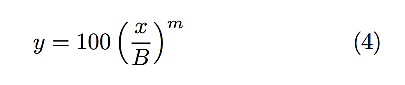

En cuanto a la distribución porcentual de los medios de molienda en función del diámetro, se aplica la fórmula de Bond de la ecuación (4) [6].

Donde:

y=% peso de medios de molienda de diámetro inferior a x

B=diámetro máximo de bola [in] o [mm]

x=diámetro bola a distribuir [in] o [mm]

m=constante, sus valores son:

(3,2 para molinos de barras o cylpebs)

(3,84 para molinos de bolas)

1.2. Lactosa

La lactosa se presenta como partículas o polvo cristalino de color blanco. Tradicionalmente se utilizan en la elaboración de comprimidos y se considera un azúcar de gran importancia en las industrias de elaboración de alimentos. Excelente excipiente de pastillas y píldoras entre muchas otras aplicaciones.

La solubilidad de la lactosa es diez veces menor que de la sacarosa, si a ello le sumamos los azúcares agregados, el problema inmediato será evitar la saturación de la solución, ya que, llegándose al límite de saturación, el exceso de azúcares precipitará en forma de cristales formando grumos, defecto físico que comúnmente se presenta en los dulces comerciales [7]. En este sentido, al emplear una lactosa con tamaño de partícula alrededor de 30 µm, resulta muy conveniente para mejorar la calidad de productos lácteos como la leche condensada.

1.3. Métodos de medición del tamaño de partícula

En este proyecto se utilizó el método de análisis granulométrico por tamizado y el de visualización microscópica.

1.3.1. Análisis granulométrico por tamizado

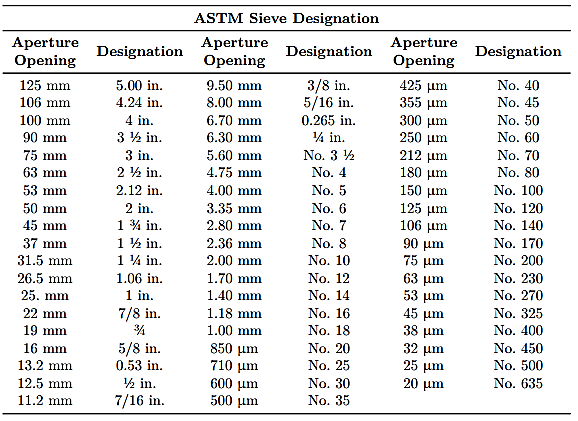

Es una de las técnicas más antiguas de clasificación de polvos mediante tamiz. Se encuentra entre las técnicas más empleadas y menos costosas para la determinación de la distribución del tamaño de partícula en un amplio rango de tamaños, desde poco más de 100 mm hasta aproximadamente 20 µm [8] (Figura 2)

Un análisis granulométrico completo consiste en hacer pasar un material generalmente 100 gramos representativos de la muestra original, por una serie de tamices comenzando por un menor número de mallas y concluyendo con el de mayor número.

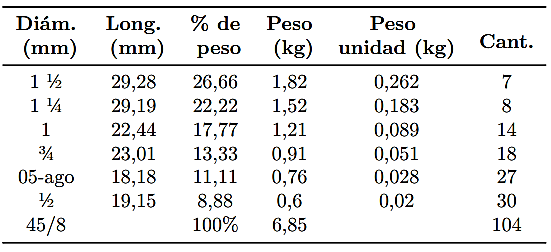

En la Tabla 1 se presenta la designación del tamiz de acuerdo con lo que se establece en la norma ASTM E-11.

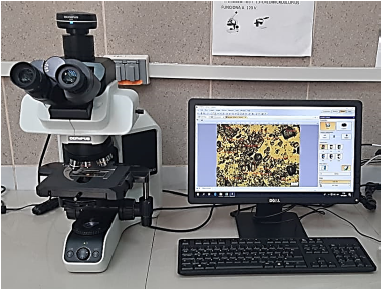

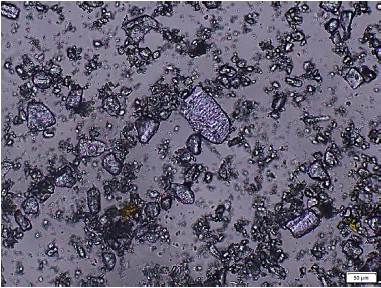

1.3.2. El análisis por microscopía

Es una técnica que permite visualizar rápidamente el tamaño y forma nominal de las partículas en una muestra y obtener una micrografía representativa de la región analizada; además, consigue por ampliación detalles de la forma y de la superficie de las partículas [1] (Figura 3).

2. Materiales y métodos

Para la investigación se realizó en primera instancia el levantamiento de la situación actual del proceso de molido de lactosa desarrollado en la empresa fabricante de productos lácteos y se establecieron las variables fundamentales del proceso como la velocidad, distribución del material moliente y tiempo de molienda. Para saber el tamaño de partícula actual se sometieron las muestras en tamices y microscopía, con toda esta información se elaboró la propuesta de mejora con los parámetros de operación óptimos para el proceso de molienda de lactosa.

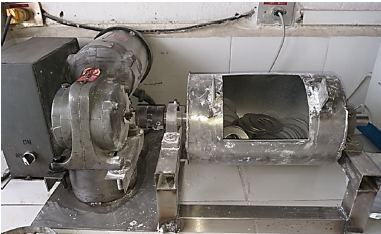

2.1. Descripción del equipo de molienda de lactosa actual

Se usa un molino giratorio horizontal de 20 cm de diámetro y 30 cm de longitud, con una capacidad de 2 kg, potencia de 1 hp y 61,7 rpm de velocidad rotacional; emplea arandelas de acero inoxidable como elementos molientes (ver Figura 4).

3. Parámetros de operación

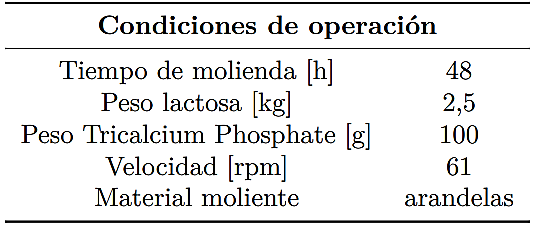

En la Tabla 2 se presentan los parámetros utilizados para el proceso de molienda de lactosa.

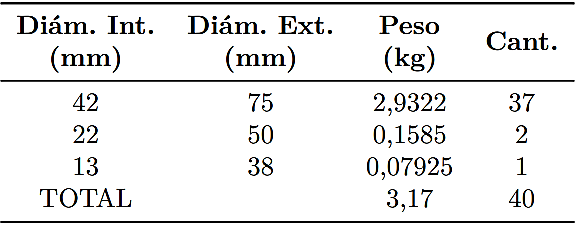

Al respecto de las arandelas empleadas para el proceso de molido, estas se colocan en un volumen del 12 % aproximadamente, en una cantidad de 40 unidades, cuya distribución se la realiza en función del diámetro interno y externo de las mismas (ver Figura 5 y Tabla 3).

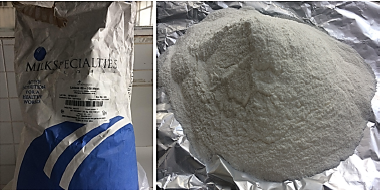

Como se ha venido mencionando el material a moler es la lactosa y le proporciona el dulce a la leche. Este producto se comercializa en sacos de 50 kg. (ver Figura 6), por lo general, viene con una granulometría inicial de 150 µm, valor determinado por el fabricante.

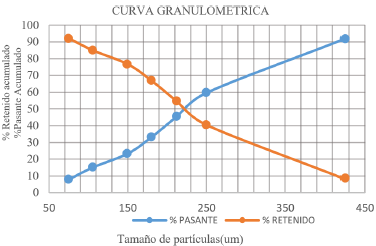

Con la intención de verificar el tamaño de partícula establecido en la materia prima, se procedió con la determinación de la distribución del tamaño de partícula, para lo cual se usó el método de tamizado y se consideró una cantidad de muestra de 100 g y un tiempo de agitación de 30 min [10].

Una vez que se realizó dicho procedimiento [11], los resultados previos del proceso de tamizado se ven en la Figura 7, en donde la curva de % pasante acumulado que representa el porcentaje de muestra con su tamaño equivalente y el % retenido acumulado que representa el porcentaje de material que tiene un tamaño (x) mayor.

Con lo determinado y haciendo estimaciones promedio de los tamaños de partículas, de acuerdo con la distribución en los tamices y relacionando con el tamaño de la malla en µm y la fracción retenida en peso, se presenta los valores para estimar el promedio característico de la distribución de los tamaños de grano de lactosa en un valor de 241 µm (Tabla 4). Este valor difiere con el tamaño certificado de partícula de lactosa de 150 µm, estableciéndose la necesidad de optar por otro procedimiento de medición del tamaño de partícula.

El análisis microscópico permitió visualizar rápidamente el tamaño y forma nominal de las partículas en una muestra y obtener una micrografía representativa de la región analizada; además, por ampliación se consigue detalles de la forma y de la superficie de partículas [1].

Con el procedimiento mencionado y un aumento de 4x se puede observar que las partículas de lactosa tienen características de forma heterogénea y aleatoria con distintas medidas (Figura 8).

3.1. Tamaño de partícula obtenido – proceso de molienda de lactosa actual

Una vez que se sometió la lactosa al proceso actual de molienda, se procedió a obtener la microfotografía de una muestra, a fin de determinar el tamaño promedio y forma de la partícula resultante (ver Figura 9).

Al realizar 30 mediciones se obtuvo un tamaño mínimo de partícula de 19,99 µm, un tamaño máximo de 108,67 µm, lo que resultó en un promedio de 40,23 µm y una desviación estándar de 17,24 µm. En este sentido, se ha podido determinar que el proceso actual reduce el tamaño de partícula, sin embargo, por la heterogeneidad de tamaños de partículas y por el elevado número de horas de molido (lo que provoca que la lactosa se pegue en los elementos molientes), esta materia prima resulta inadecuada para obtener leche condensada con la consistencia requerida por la empresa.

3.2. Alternativas de mejora

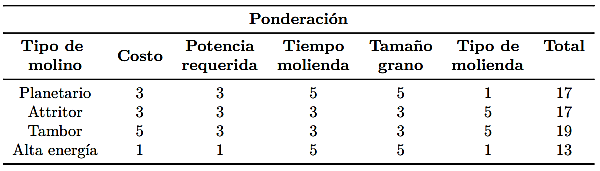

De acuerdo con las investigaciones, se consideran los siguientes parámetros para la selección del tipo de molino:

Luego de hacer un análisis de ponderación de los parámetros aplicados a los cuatro tipos de molinos que pueden ser empleados para el proceso de molienda de lactosa: molino planetario, molino attritor, molino de tambor y molino de alta energía; resultó como la mejor opción el molino de tambor, el cual alcanzó el valor más alto de ponderación (ver Tabla 4). Por lo tanto, para el desarrollo del presente proyecto de mejora se utilizó el molino giratorio horizontal de tambor, para determinar fundamentalmente el tiempo, velocidad y distribución de tamaños de material moliente óptimos.

3.3. Ensayos experimentales de molienda

Para el proceso de mejora, se tomaron en cuenta tres parámetros de molienda: distribución de tamaño de material moliente, tiempo de molienda y velocidad, para esto se realizó pruebas preliminares con dos diferentes tipos de material moliente: bolas y cylpeb.

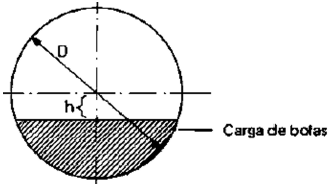

Llenado El llenado óptimo de los molinos se determina de acuerdo con la ecuación (5) y en función de la Figura 10 [1].

Donde:

h = distancia desde el eje central del tambor

D = diámetro interno del tambor

Velocidad crítica Luego de realizar los cálculos correspondientes se determina una velocidad crítica de 94,5 rpm, por lo que al considerar que la velocidad de operación debe estar en un rango del 65 al 80 %, lo que corresponde a 61,425 rpm y 75rpm.

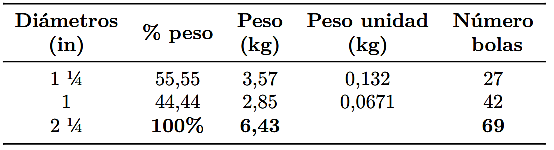

Material moliente Para los ensayos se utilizaron dos tipos de materiales molientes, bolas y cylpebs, con características dimensionales, de peso y de distribución de tamaño establecidas en las Tablas 5 y 6; manteniendo constante para los dos casos un grado de llenado del 25% y una velocidad de 61,4 rpm.

4. Resultados y discusión

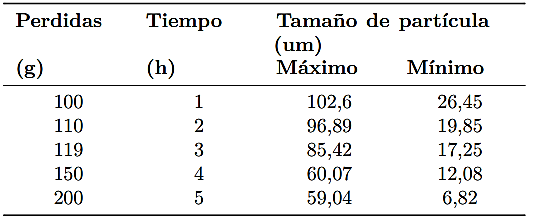

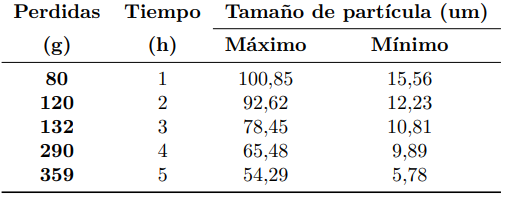

En la Tabla 7 se presenta los resultados de los cinco ensayos con diferentes tiempos de molienda empleando bolas como elementos molientes; la medición de los tamaños de partículas se realizó por la técnica de microscopía en el cual se tomó tres muestras de cada ensayo realizado, así mismo, se realizaron treinta mediciones para cada muestra, dando como resultado los tamaños máximos y mínimos de las partículas de lactosa.

En los distintos ensayos desarrollados, se observó también que a mayor tiempo de molienda se presentan mayores pérdidas del producto, debido fundamentalmente a la aglomeración de la lactosa en las paredes del molino y en los cuerpos molientes por el incremento de la temperatura de operación [1].

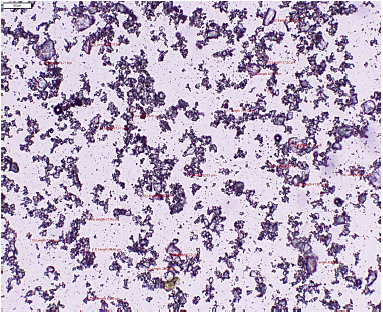

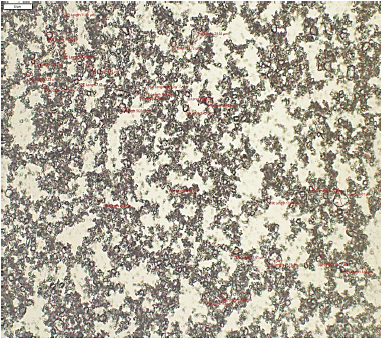

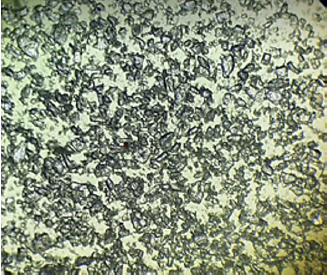

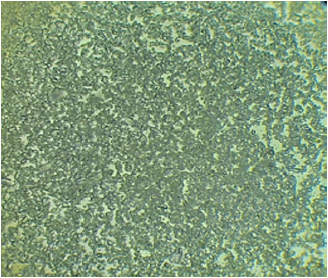

El ensayo se realizó con 1050 gramos de lactosa y 100 gramos de tricalcium phosphate, a un tiempo mínimo una hora de molienda, ya que a ese tiempo se empezó a notar la reducción del tamaño de partícula del producto y se estableció como tiempo máximo de cinco horas, porque a este tiempo se comenzó a notar una mayor aglomeración del producto en las paredes del molino y en los cuerpos moledores; de esa manera, se obtuvo una buena reducción de tamaño de partícula de acuerdo con las imágenes de microscopía (ver Figuras 11 y 12).

En la Tabla 8 se presenta los resultados de los cinco ensayos realizados a diferentes tiempos de molienda, utilizando de igual manera 1050 gramos de lactosa y 100 gramos de tricalcium phosphate; la medición de los tamaños de partículas se realiza por la técnica de microscopia en el cual se efectúa 30 mediciones para cada muestra.

En las Figuras 13 y 14 se observa una diferencia de los tamaños de partícula de lactosa, durante una y cinco horas de molienda, en donde se puede apreciar los tamaños de partícula de lactosa.

Uno de los factores que se establecen para el mejoramiento del proceso de molienda de lactosa, es el material moliente, en este caso se propone utilizar cylpebs (cilindros de acero inoxidable), debido a que esta forma tiene una mayor área de superficie para reducir el tamaño de partícula de lactosa mediante impacto, permitiendo obtener una mayor cantidad de partículas finas en menor tiempo.

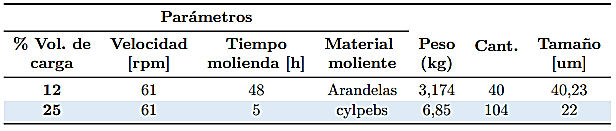

Para que la molienda sea efectiva se debe controlar los parámetros de operación como el tiempo, velocidad y la distribución de tamaño de cylpebs. Estos parámetros mejorados se presentan en la Tabla 9, los cuales se comparan con los resultados de la situación actual de la empresa.

5. Conclusiones

Las variables identificadas que influyen en el proceso de molienda de lactosa son la distribución de tamaño de material moliente, los tiempos de molienda y la velocidad, las mismas que implican en el tamaño de grano de lactosa.

Mediante las pruebas de molienda efectuadas en el molino de tambor se logró determinar los parámetros de operación adecuados para el proceso de molido. En consecuencia, se seleccionó los cylpebs como material moliente más eficaz para el proceso de molienda en productos finos, con un tiempo de molienda efectivo de 5 horas.

La selección de los Cylpebs como elementos molientes, se debe a que presentan una mayor área de superficie para la rotura de las partículas de lactosa mediante impacto, resultando ser más efectivos, en menor tiempo con mayor cantidad de partículas finas, obteniéndose en un tiempo de molienda de 5 h un tamaño de grano de 22,075 µm.

Se optimizó la carga de lactosa aplicada a la molienda, ya que con menos horas de operación la materia prima no se pega en las paredes internas del tambor y en los cuerpos molientes, disminuyendo transcendentalmente las pérdidas.

Con el tamaño de partícula de 22 µm se pudo determinar de manera cualitativa (tacto) la mejora en la textura de la leche condensada, lo que significa para la empresa una mejora en la calidad del producto.