Forma sugerida de citación:

Venegas, D.; Ayabaca, C.; Celi, S.; Rocha, J.; Mena, E. (2018). «Factores para seleccionar tuberías de conducción de gas licuado de petróleo en el Ecuador». Ingenius. N°. 19, (enero-junio). pp. 7-13. doi: https://doi.org/10.17163/ings.n19.2018.05.

1. Introducción

El gas licuado de petróleo (GLP) es un combustible utilizado para aplicaciones residenciales, comerciales e industriales [1, 2], y en el Ecuador el consumo de este hidrocarburo es muy frecuente, por lo que para el sector residencial el Gobierno Nacional ha previsto un precio subsidiado [3, 4], ya que brinda varias ventajas entre las que se pueden mencionar [5–8]:

Alto poder calorífico comparado con otras fuentes de energía.

Limpio en términos de emisiones de gases contaminantes.

Satisface varias necesidades energéticas.

Siendo un combustible muy explosivo e inflamable [9], se requiere mucha precaución al momento de planificar, dimensionar y seleccionar sus sistemas de almacenamiento (recipientes), de transporte (tuberías), equipos de consumo y elementos de protección y seguridad [10].

El riesgo en un sistema de GLP siempre está presente y no se lo puede eliminar [11], pero se lo puede minimizar si los sistemas que lo contienen son concebidos técnicamente [12, 13], de acuerdo con los lineamientos establecidos en normas técnicas [14] donde se indican los requerimientos mínimos de seguridad al momento de realizar las instalaciones.

En el Ecuador se encuentra vigente la norma INEN 2260:2010 «Instalaciones de gases combustibles para uso residencial, comercial e industrial. Requisitos» [15], en la cual se establecen los parámetros mínimos de seguridad obligatorios en el territorio nacional, y abarca todos los componentes necesarios en una instalación, desde los tanques de almacenamiento, tuberías, sistemas de regulación y control, sistemas de prevención, mantenimiento, entre otros.

En la naturaleza el GLP se encuentra en estado gaseoso, pero para facilitar su almacenamiento en recipientes se lo lleva a estado líquido aumentando su presión y bajando su temperatura [16]. Al interior de estos recipientes se produce un fenómeno de vaporización natural del líquido dado por el intercambio de calor entre este y el medioambiente [17], y en este estado es transportado por tuberías para su consumo.

Estas tuberías como mínimo deben cumplir con lo siguiente [18, 19]:

Los materiales de fabricación deben ser compatibles con el combustible que están transportando.

Su dimensión debe ser la adecuada para conducir el caudal que se requiere en la operación de los equipos de consumo.

Deben soportar la presión de prueba y la presión de servicio a las que serán sometidas.

Deben soportar las condiciones físicas del entorno donde serán instaladas.

Los tipos de materiales de tuberías que la norma técnica acepta para la instalación de los sistemas de GLP se muestran en la Tabla 1.

Se puede apreciar que la naturaleza de los materiales aceptados puede ser metálica o plástica, y para cada uno de ellos existe un procedimiento o método de unión de tuberías con sus accesorios. En la Tabla 2 se muestran aquellos procedimientos más comúnmente usados para unir tuberías con sus accesorios.

Por facilidad de inspección, mantenimiento y reparación en caso de fugas, se recomienda que las tuberías que conducen GLP sean instaladas vistas, sin embargo, por cuestión de esteticidad, los usuarios prefieren que estén ocultas.

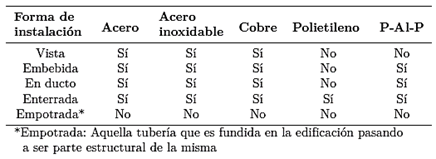

La norma técnica acepta que las tuberías para conducción de GLP puedan ocultarse si se las instala:

al interior de ductos,

ncamisadas en una tubería de mayor resistenciamecánica,

embebidas en paredes y pisos, siempre y cuandosean recubiertas con un material de fácil remoción ó,

enterradas si se les brinda la debida protección contra daños físicos o contra la corrosión

En la Tabla 3 se indican las formas aceptadas para instalación de tuberías de acuerdo con el material empleado.

Con estas opciones de materiales de tuberías, procedimientos de unión con accesorios y formas de instalarlas, hay varios factores adicionales que pueden incidir en la selección adecuada para una instalación de GLP en el Ecuador. En este trabajo se presentan varios de estos factores que pueden influir para obtener una selección más acorde a las características propias de cada usuario, y de las condiciones particulares que las rodea.

2. Materiales y métodos

2.1. Propiedades del material

Se compararon las siguientes propiedades físicas y mecánicas de los materiales indicados en la Tabla 1: resistencia a la tracción, dureza y peso por metro de tubería.

Para medir la resistencia mecánica se utilizó una máquina de ensayos universal Tinius Olsen modelo Súper L-20, serie 80700-1. El criterio para la medición está basado en el ASTM E-8M [32].

El durómetro Rockwell empleado para medir la dureza es un Mitutoyo, modelo Durotwin, serie BG000062, penetrador de diamante para escalas A-D-C, penetrador bola de acero 1/16” para escalas F-B-G, con lectura analógica. Para validar el procedimiento de medición de dureza se ha empleado la norma ASTM E18 03 método estándar para dureza Rockwell por indentación [33] y ASTM D785 método de prueba estándar para la dureza Rockwell de plásticos y materiales aislantes eléctricos [34].

Para medir el peso de tuberías se utilizó la balanza Shimadzu Unibloc Cap. 220 g.

2.2. Tiempos de instalación

Cada uno de los procedimientos descritos en la Tabla 2 tiene sus particularidades, su forma de ejecución, su complejidad y por tanto, su tiempo de instalación. Se procedieron a realizar uniones en tubería de 1” y bajo los procedimientos establecidos en la Tabla 2, todos ellos con personal calificado con vasta experiencia en el montaje de sistemas de GLP.

El primer procedimiento consistió en realizar una unión y tomar el tiempo entre el inicio y el fin, desde que se opera la herramienta hasta que se concluye la junta.

Para el segundo procedimiento se realizaron las uniones necesarias para tener un tramo de tubería de 60 m, con una junta en cada extremo que podrá luego unirse a otro accesorio y se registró el tiempo total requerido.

En ambos procedimientos se ha utilizado un cronómetro Steren modelo CLK-150. Cabe indicar que las condiciones exteriores (temperatura ambiente, presión atmosférica) para los dos procedimientos fueron similares.

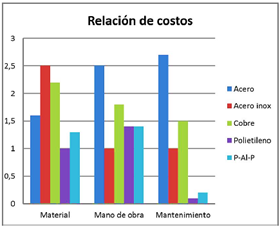

2.3. Relación de costos

Un aspecto fundamental que toma en cuenta un usuario de este tipo de sistemas es el costo de instalación, el cual depende directamente de:

Precios de materiales (Tabla 1) y accesorios compatibles, más los fungibles, según los procedimientos de unión (Tabla 2). Estos precios han sido solicitados a 3 proveedores locales y se ha escogido la cotización de menor valor.

Mano de obra calificada que realiza las uniones y montajes (en procedimientos soldados, el personal debe calificarse ante un organismo certificador). Estos costos han sido obtenidos con la ayuda de empresas instaladoras con varios años de experiencia en sistemas de GLP.

Mantenimiento preventivo que cada 5 años debe realizarse en una instalación [35]. Estos valores de mantenimiento han sido estimados en instalaciones de similar tamaño para cada uno de los materiales (Tabla 1) y formas instaladas de tubería (Tabla 3).

La relación de costos expresa un valor tomado como unidad, y a partir de este según el criterio expresado, se comparan tantas veces contenga la unidad para los siguientes valores.

3. Resultados y discusión

3.1. Propiedades del material

Cada material responde a determinadas características, propiedades físicas y químicas, que hacen que sean más ventajosas que otras para una determinada aplicación.

a) Resistencia a la tracción

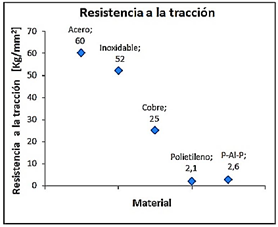

Con este valor se puede determinar qué carga puede soportar cada uno de ellos antes de rebasar su límite elástico y deformarse sin perder sus propiedades iniciales. La Figura 1 muestra la resistencia a la tracción de los diversos materiales aptos para conducción de GLP.

El material con mayor resistencia a la tracción es el acero con 60 kg/mm2, seguido por el acero inoxidable con 52 kg/mm2, luego el cobre con 25 kg/mm2, P-Al-P con 2,6 kg/mm2 y, finalmente, el polietileno con 2,1 kg/mm2.

b) Dureza

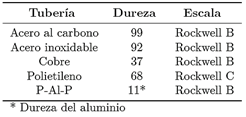

Dureza es la propiedad de oposición de los materiales a ser rayados o penetrados, y como una tubería para conducción de GLP está expuesta a rayaduras y golpes por agentes externos, se muestra esta propiedad en la Tabla 4.

Con los resultados de a) y b), la tubería de acero es la más recomendada para instalarla en zonas de alto riesgo de golpes. Por tener la menor resistencia y por su degradación a la exposición a los rayos solares, es que la tubería de polietileno es recomendada para instalarla enterrada.

c) Peso

El peso por unidad de longitud de tubería para un diámetro de 1” determina cuáles dan mejores prestaciones cuando se tienen que realizar instalaciones en altura, o para trayectos largos que sean manejables para cuadrillas de instaladores.

Con respecto al peso, la tubería de polietileno es la más liviana (0,146 kg/m), lo cual la hace muy versátil al momento de instalar en tramos largos (Figura 2), y al venir en rollos, su instalación es muy sencilla. Algo similar sucede con la tubería P-Al-P, con un peso de 0,293 kg/m, es muy versátil para tramos largos, considerando que esta tubería puede instalarse embebida en paredes y pisos, por ductos y encamisadas.

Sigue la tubería de acero inoxidable con 0,675 kg/m, luego la tubería de cobre con 0,997 kg/m y, finalmente, la tubería de acero, cuyo peso es de 2,478 kg/m lo cual hace que para tramos largos sea necesaria la instalación de accesorios intermedios de unión como bridas o universales. Igualmente esto hace poco manejable en diámetros grandes para realizar trabajos en taller, lo que hace que solo se pueda trabajar las uniones de estas tuberías in situ.

La Figura 3 muestra la comparación de valores de los pesos por metro de tuberías para conducción de GLP.

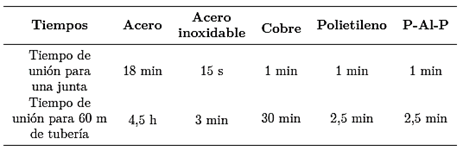

La Tabla 5 muestra los tiempos de unión de tuberías con accesorios, tomados para los procedimientos descritos en 2.2 (una sola unión de tubería con accesorio y unión de 60 m lineales continuos de tubería).

El primer procedimiento medido corresponde a una sola unión para tubería de 1”con una unión. La junta más rápida de realizar es la junta de pressing fit, su valor de 15 s corresponde al accionamiento de la herramienta, cierre de las tenazas, y posterior comprobación con las galgas pasa no pasa, es un proceso muy rápido y limpio. Los siguientes métodos tienen el mismo tiempo de unión: polietileno, P-Al-P y cobre con 1 min. El método incluye el calentamiento de la plancha para termofusión, que llegue a la temperatura exacta la tubería, y juntarla con el accesorio. Para el cobre, se toma en cuenta el tiempo de unión de la tubería con el accesorio por oxiacetileno, utilizando varilla de aleación de plata al 5 %, esta se funde, el líquido formado se vierte entre el tubo y el accesorio, consiguiendo la fusión. El método más largo es el SMAW en tubería de acero (18 min.), se considera los tiempos de 4 pases, desde la raíz, hasta el terminado final, incluida la limpieza de la escoria.

Para el segundo procedimiento los tiempos tomados son los necesarios para unir 60 metros de tubería. Los métodos más rápidos son polietileno y P-Al-P (2,5 min), ya que solamente se necesitan hacer dos juntas porque estas tuberías son continuas y vienen en rollos. Le sigue el método de unión para el acero inoxidable con pressing fit (3 min), luego el método por capilaridad para la tubería de cobre con 30 min y, finalmente, el SMAW para la tubería de acero con 4,5 h.

3.2. Relación de costos

La Figura 4 muestra los costos asociados a las tuberías. Las medidas relacionadas son materiales, mantenimiento y mano de obra. Este análisis considera costos relativos, tomando como unidad a aquellos costos más bajos (en materiales y mano de obra), mientras que en el ítem de mantenimiento se toma como 1 al costo más bajo para tubería vista, considerando que las tuberías plásticas (polietileno y P-Al-P) solo pueden instalarse ocultas y casi no requieren mantenimiento.

Los resultados de los costos presentados en la Figura 4 se pueden interpretar de la siguiente manera:

a) Material

El valor 1 lo tiene la tubería de polietileno; 1,3 veces más costosa es la tubería P-Al-P; 1,6 veces más costosa es la de acero; 2,2 la de cobre; y 2,5 más costosa es la de acero inoxidable.

b) Mano de obra

El menor rubro corresponde a la unión de tuberías de acero inoxidable mediante pressing fit, ya que este método de unión «solamente» implica accionar undispositivo para cierre de unas mordazas, el instaladorno requiere mayor habilidad ni capacitación, por tanto,su costo es el más bajo de todos.

Le siguen las tuberías de polietileno y P-Al-P con 1,4 ya que la termofusión, si bien no es un procedimiento muy complicado de ejecutar, necesita de mayor habilidad por parte del instalador que para el caso del acero inoxidable. Luego con un valor de 1,8 sigue la tubería de cobre, en cuyo método el instalador requiere mayor habilidad, debe ser calificado y certificado según lo establece la norma técnica [15].

Finalmente, el costo de mano de obra más elevado(2,5) corresponde a la tubería de acero que requiere para su unión del método por arco eléctrico (SMAW),cuyo instalador es una persona con mucha habilidad,experiencia, calificado y certificado.

c) Mantenimiento

El valor unitario (para tuberías que pueden instalarse vistas) corresponde a la tubería de acero inoxidable, su mantenimiento es mínimo, ya que no se corroe y estéticamente es agradable a la vista. Con 1,5 le sigue la tubería de cobre, la cual en tramos vistos requiere mayor cuidado en protección.

Finalmente, está con 2,7 la tubería de acero al carbono, ya que en el mantenimiento de la misma se debe prever la repintura, incluso total, para tramos que han sido instalados en ambientes altamente corrosivos.

Al ir enterrada, la tubería de polietileno tiene el valor más bajo (0,1), ya que no requiere mantenimiento; con un valor de 0,2 se asigna a la tubería de P-Al-P considerando mantenimiento mínimo de limpieza, en tramos instalados en ductos.

3.3. Otros factores de selección

Que un determinado material tenga mejores propiedades mecánicas (resistencia) sobre otro puede indirectamente ser factor de selección en tuberías de conducción de GLP, por ejemplo:

Al tener mayor resistencia mecánica las tuberías metálicas (acero, acero inoxidable y cobre) resisten mejor a la mordedura de roedores que las tuberías plásticas, y esto es de suma importancia, sobre todo en instalaciones que están en zonas abiertas o en ductos, donde la probabilidad de presencia de estos animales es alta [31].

Cuando una tubería va instalada vista, esta debe ser señalizada de acuerdo a la normativa respectiva y pintada con el color respectivo [36], amarillo ocre para conducción de GLP en fase vapor y blanca para conducción de GLP en fase líquida (Figura 5), con el fin de alertar a alguien ajeno a la instalación el peligro asociado al combustible.

De igual manera, en tuberías ocultas es importante protegerlas y señalizarlas, así como a los elementos que se ubiquen como protección. De esta forma, y en caso de trabajos en sus alrededores, primero se encontrarán con las protecciones señalizadas antes que con las tuberías.

Desde el punto de vista estético las tuberías de acero inoxidable tienen mejor calificación que las de acero al carbono.

La resistencia al crecimiento de bacterias de las tuberías de acero inoxidable es superior al resto [31], lo cual las hace ideales en instalaciones donde se requiera pulcritud y asepsia.

Hay factores externos que inciden en la selección de un material determinado en una instalación como disponibilidad de todos los materiales y accesorios en los proveedores al momento de requerirlos, disponibilidad del personal calificado para realizar las instalaciones, entre otros.

Adicionalmente un costo indirecto de una instalación es el costo de los equipos y herramientas necesarios para realizar las juntas de tuberías con accesorios. Este costo, sin embargo, no ha sido tomado en cuenta para este análisis ya que la asignación de este valor a un proyecto determinado mucho dependerá de la proyección que tenga la empresa instaladora para trabajos a realizar en un determinado periodo de tiempo. Además, cada proyecto tiene su tiempo de ejecución distinto, lo que hace que la depreciación tanto de maquinarias como herramientas sea difícil determinar.

4. Conclusiones

Cada proyecto tiene una realidad diferente por su ubicación, lugar por donde colocar la tubería, accesibilidad de materiales en el mercado, disponibilidad del personal idóneo para realizar el trabajo que hacen que la selección de la tubería adecuada sea específica para cada proyecto.

No se puede decir que un material es perfecto en una instalación, ya que son muchos los factores que hacen factible su selección, sin embargo, y dependiendo de las condiciones particulares de cada instalación, hay uno que tendrá varias ventajas sobre otros.

Es importante indicar que el usuario que requiere una instalación de GLP, y al tratarse de un combustible donde se debe tener en cuenta criterios de seguridad, el personal que debe realizar dicha instalación debe ser calificado y certificado ante la autoridad competente.

El instalador de un sistema de tuberías para GLP es quien debe garantizar la consistencia técnica utilizando materiales, procedimientos de unión, y formas correctas de instalar tuberías según las condiciones propias de cada proyecto, y es quien debe evaluar las mejores alternativas según el caso.

Juntando los criterios de resistencia mecánica y dureza nos permitirá valorar de mejor manera aplicaciones de tuberías cercanas a zonas de flujo vehicular, transporte de mercancías, que en un momento determinado pueden incidir directamente y causar daño en dichas tuberías.

Todas las comparaciones realizadas obedecen a una instalación de tubería y accesorios con personal calificado y bajo los criterios mínimos establecidos en la norma técnica. Una tubería de GLP debe quedar hermética y libre de fugas, por lo que realizar el procedimiento de unión correctamente va a reducir los riesgos asociados al transporte del combustible a través de las tuberías.

Las tuberías de polietileno están recomendadas para instalarlas «enterradas» solamente, nunca puede instalarse vista.

5. Recomendaciones

Como un requerimiento imprescindible previo al suministro del combustible en una instalación nueva, sin importar el material empleado, el método de unión utilizado y la forma de instalación, se debe realizar una verificación de hermeticidad de la tubería bajo una presión de prueba mayor a la presión de trabajo.

Tuberías de P-Al-P pueden instalarse en ductos, embebidas o enterradas, es decir, ocultas, de ninguna manera puede instalarse vista ya que se ven afectadas por los rayos solares (cristalización) lo que hace que se fragilicen, puedan quebrase, y provocar fugas.

Si una tubería enterrada es metálica, se deberá proporcionar un mecanismo efectivo para protegerla contra la corrosión a la cual puede estar expuesta.

Sin importar el material de tubería, si esta es instalada oculta, se la debe proteger por algún mecanismo cuya resistencia mecánica sea superior a la de dicha tubería, con el objetivo que si alguna persona involuntariamente realiza alguna actividad en las cercanías, primero se encuentre con este mecanismo que evite el daño en la tubería.

Si un usuario que necesita este tipo de instalación tiene varias propuestas comerciales, deberá buscar asesoría externa calificada que le ayude a escoger la mejor opción.