Forma sugerida de citación:

Morales, Y.; Zamora, Y.; Beltrán, R; López, K.; López, R. (2017). «Desgaste de la herramienta de corte en el torneado en seco del acero AISI 316L». Ingenius. N°. 17, (Enero-Junio). pp. 36-41. ISSN: 1390-650X.

1. Introducción

Las industrias dedicadas a la manufactura de elementos mecánicos están constantemente esforzándose para reducir costos e incrementar la calidad de las piezas maquinadas teniendo en cuenta la creciente demanda de productos con una elevada precisión dimensional.

El acero constituye un material básico para el desarrollo, debido a sus propiedades versátiles y posibilidades de reciclado. El acero se aplica en casi todos los sectores industriales importantes dedicados a la fabricación de piezas [1].

En los últimos tiempos, debido a la necesidad de materiales para herramientas de corte cada vez más resistentes al desgaste han aparecido materiales avanzados que revoluciona el corte de metales; sustentados en la aparición de recubrimientos de pequeños espesores y en los procesos de difusión térmica [2].

Muchas soluciones para aumentar la vida de la herramienta han estado dirigidas a disminuir la temperatura en la interface herramienta-pieza mediante la utilización y desarrollo de fluidos de corte de diferentes naturalezas. La utilización de estos encarece los costos de fabricación, provoca daños en la salud de los operarios y afecta el medioambiente [3]. Las nuevas tecnologías para atenuar los efectos perjudiciales de los fluidos de corte se sustentan en el corte en seco, en la mínima lubricación y en el desarrollo de nuevas fórmulas de fluidos [4].

El mecanizado en seco se considera como la mejor tecnología para eliminar el uso de los fluidos de corte en las empresas manufactureras y así reducir los costos de mecanizado y los riesgos ecológicos [5]. Esta investigación tiene como objetivo determinar modelos estadísticos para predecir el desgaste del flanco durante el torneado en seco del acero inoxidable AISI 316L.

2. Materiales y métodos

2.1. Materiales

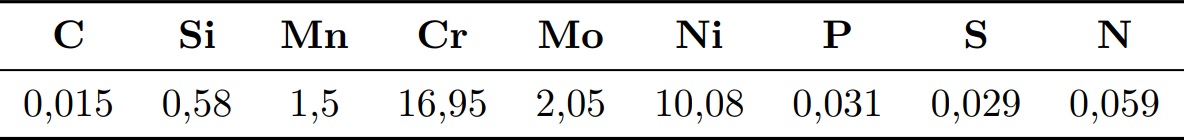

El material utilizado correspondió al acero inoxidable austenítico AISI 316L, acero utilizado en la manufactura de equipos para procesos químicos y alimenticios, en la industria aeroespacial, en la automotriz, en la biomédica para implantes médicos [6, 7]. La composición química del AISI 316L se puede observar en la Tabla 1, para ello se utilizó un espectrómetro de emisión de chispa.

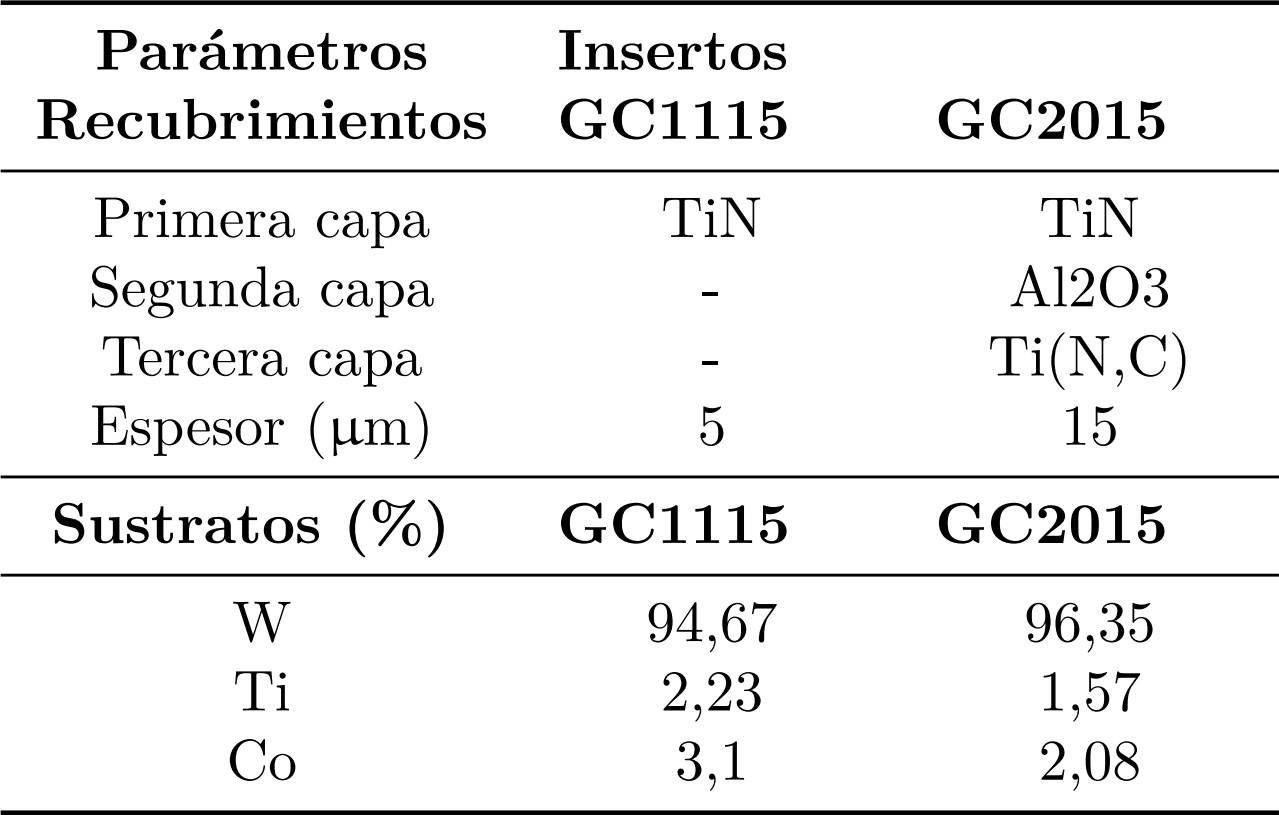

Las herramientas de corte correspondieron a insertos recubiertos, de marca Sandvik PV D GC1115 y CV D GC2015. La geometría seleccionada para los dos insertos fue CCMT 120404 −MF con rompevirutas. Esta plaquita es rómbica de 80° positiva, con un ángulo de incidencia ap = 7°, espesor s = 4, 76mm±0, 13mm, círculo inscrito iC = 12, 7mm ± 0, 08mm. Es una plaquita tipo T, con una longitud de la arista de corte l = 12mm, radio de la punta rE = 0,4mm y propuesta para operaciones de acabado de los aceros inoxidables austeníticos (MF) [8].

Se determinó el tipo y espesor de los recubrimientos utilizando el microscopio electrónico de barrido marca JEOL. Del mismo modo, se estableció la composición química de los insertos (Tabla 2).

2.2. Equipos

Las pruebas durante el torneado fueron desarrolladas en un torno CNC Okuma modelo Multus B-200W. Para evitar confusión y errores entre las muestras se utilizó un borde de la herramienta de corte para cada ensayo. El criterio de desgaste adoptado de la Norma ANSI/ SME B94.55M fue de 200 um [9].

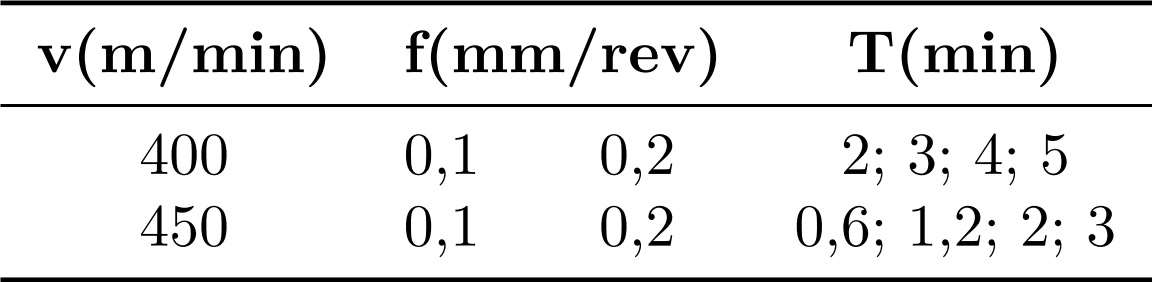

El análisis factorial completo fue el procedimiento utilizado para determinar la relación entre las variables independientes (parámetros de corte) y la variable dependiente (desgaste del flanco (w)). Un total de 64 ensayos para dos réplicas fueron desarrollados con dos niveles de velocidades de corte (v), cuatro niveles de tiempo (T), dos niveles de avances de corte (f) y dos niveles de material de la herramienta, en la Tabla 3 aparecen las variables estudiadas.

Luego fue desarrollado un análisis de regresión múltiple para construir los modelos estadísticos que describen el impacto de los dos factores estudiados, el tiempo de mecanizado y el avance de corte en el desgaste del flanco. El estado de los instrumentos de medidas, las máquinas y el personal de experimentación fue comprobado mediante pruebas iniciales. El desgaste del flanco de la herramienta de corte fue medido con un microscopio electrónico de barrido marca JEOL.

3. Resultados y discusión

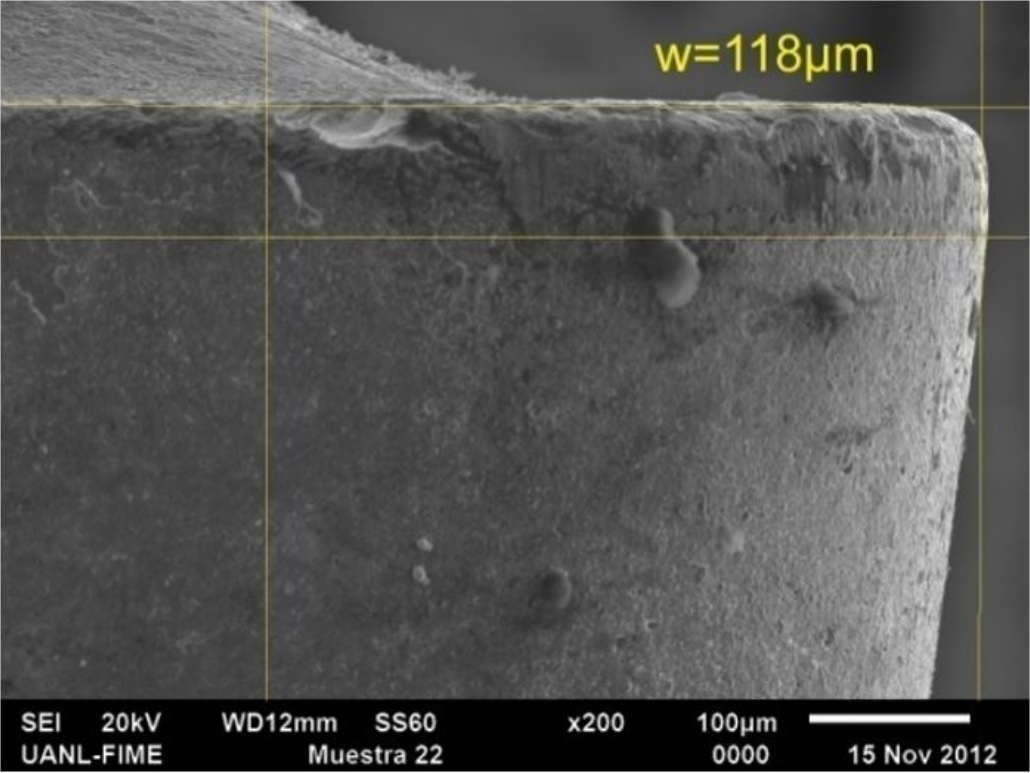

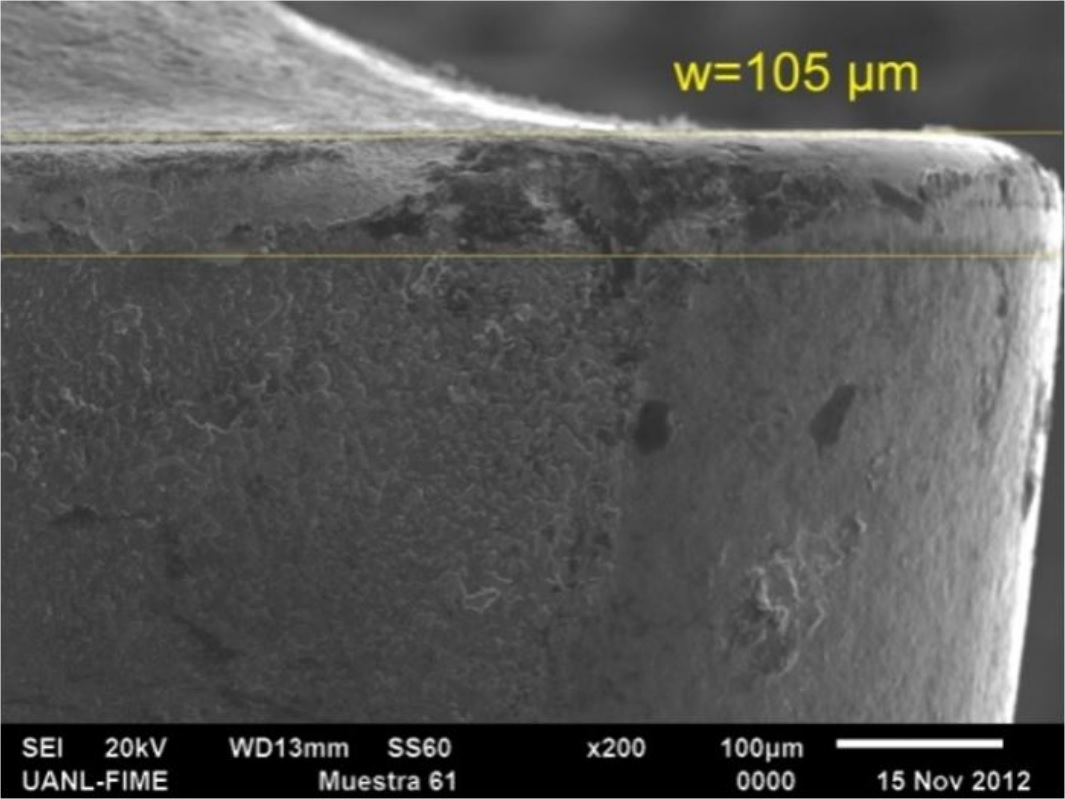

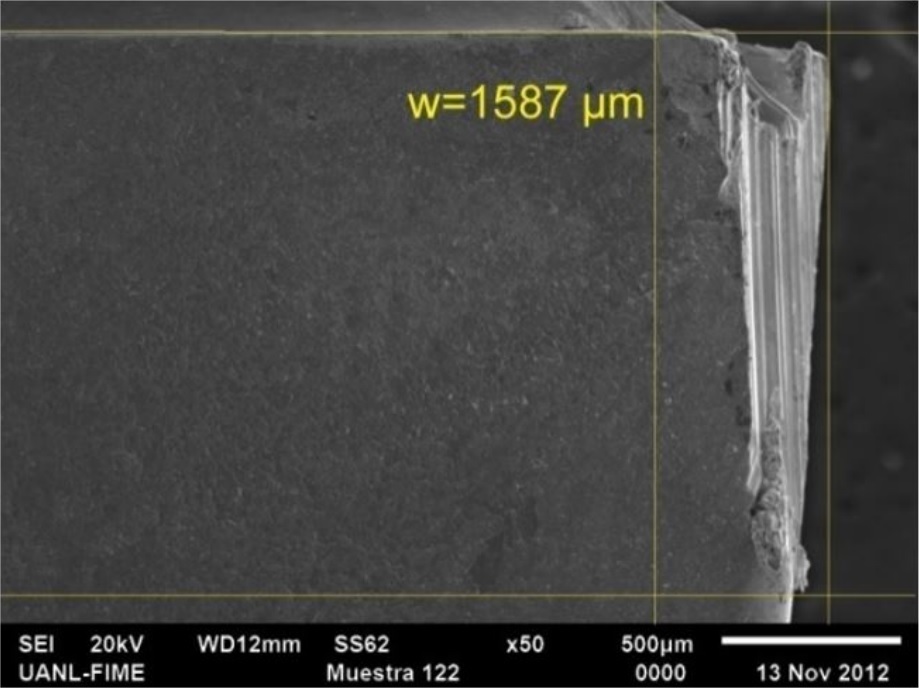

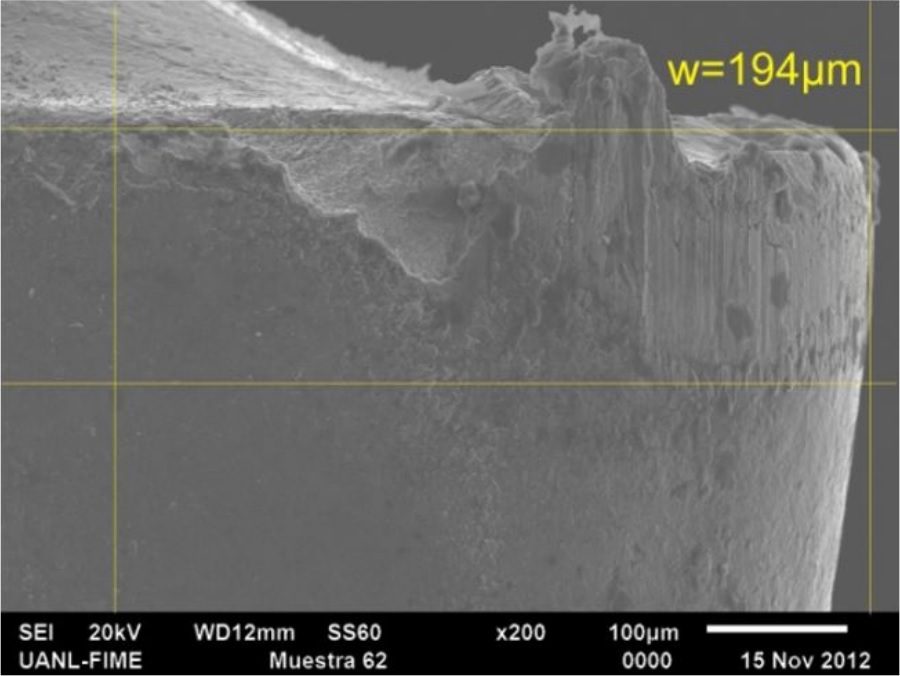

En las Figuras 1 a la 4 se muestran las mediciones del desgaste del flanco de los insertos para 400 m/min y 450 m/min de velocidad de corte, para 5 y 3 min de tiempo de maquinado respectivamente. Se observa que para v = 400 m/min y f = 0, 16 mm/rev los insertos GC1115 y GC2015 no exceden el criterio de fin de vida del desgaste del flanco (200 um). Para la velocidad de 450 m/min y avance 0,16 m/min el inserto GC1115 sufre un desgaste excesivo sobrepasando el criterio de fin de vida del desgaste del flanco y el inserto GC2015 se aproxima a este límite, aunque no lo sobrepasa.

Figura 1 Desgaste del flanco de los insertos GC1115 para v = 400 m/min y f = 0,16 mm/rev, durante 5 min de corte.

Figura 2 Desgaste del flanco de los insertos GC2015 para v = 400 m/min y f = 0,16 mm/rev, durante 5 min de corte.

La utilización de elevadas velocidades de corte provoca un aumento de la temperatura en la herramienta de corte, como consecuencia debilita la arista de corte [10].

Figura 3 Desgaste del flanco de los insertos GC1115 para v = 450 m/min y f = 0,16 mm/rev, durante 3 min de corte.

Figura 4 Desgaste del flanco de los insertos GC2015 para v = 450 m/min y f = 0,16 mm/rev, durante 3 min de corte.

Los insertos de corte muestran desgaste por abrasión, adhesión, difusión y fractura del borde cortante, similar resultado obtenido por Jianxin y otros [11].

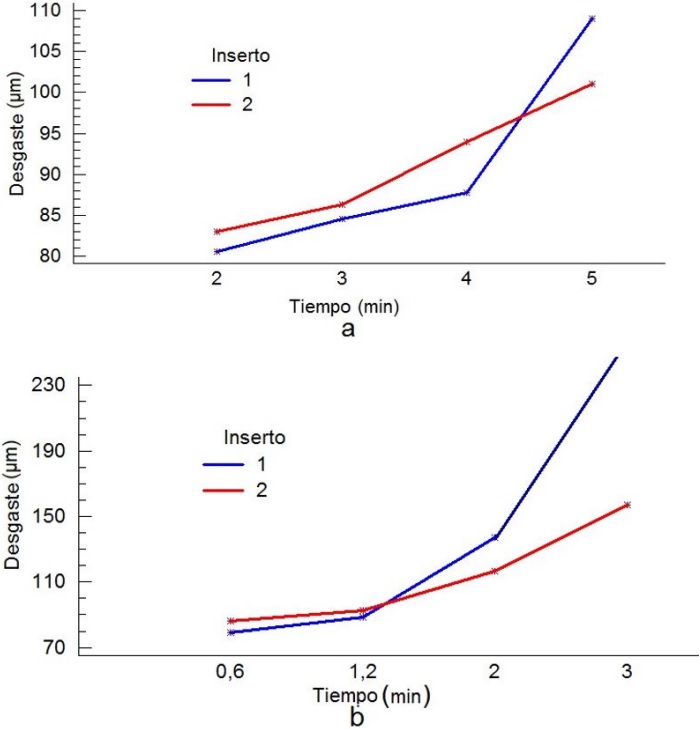

En la Figura 5a se muestra la evolución del desgaste del flanco de los insertos para v = 400 m/min, se aprecia un mejor comportamiento del inserto GC1115 hasta 4 min de corte. Para los 5 min de maquinado el inserto GC2015 obtuvo un mejor resultado en cuanto al desgaste, ninguno de los dos insertos alcanzó el límite del criterio de fin de vida (Figura 5a).

Para la velocidad de corte de 450 m/min (Figura 5b) el mejor desempeño hasta 1,2 min de corte fue también para el inserto GC1115; en cambio para los tiempos restantes el desgaste del flanco en sus filos de corte fue superior hasta colapsar antes de alcanzar el tiempo final de mecanizado.

En la investigación se encontró que la herramienta de menor dureza GC2015 (1404 HV) fue coincidentemente la de menor desgaste, debido a que posee tres recubrimientos específicos para mejorar la mecánica del corte. La capa compuesta por Ti(N,C) le proporciona resistencia al desgaste y estabilidad térmica, la capa de Al2O3 le suministra resistencia al calor y disminuye el desgaste cráter y el recubrimiento de TiN le aporta resistencia al calor [12]. Además, la herramienta de mayor dureza solo presenta un recubrimiento 5 um de espesor mientras que la suma de los recubrimientos del inserto de tres capas alcanza 15 um de espesor.

El análisis de varianza fue realizado para determinar los factores estadísticamente significativos y las interacciones en el desgaste de flanco y, además, se realizó el análisis de regresión múltiple utilizando el software STATGRAPHICS Plus versión 5.1.

3.1. Análisis de varianza y de regresión múltiple

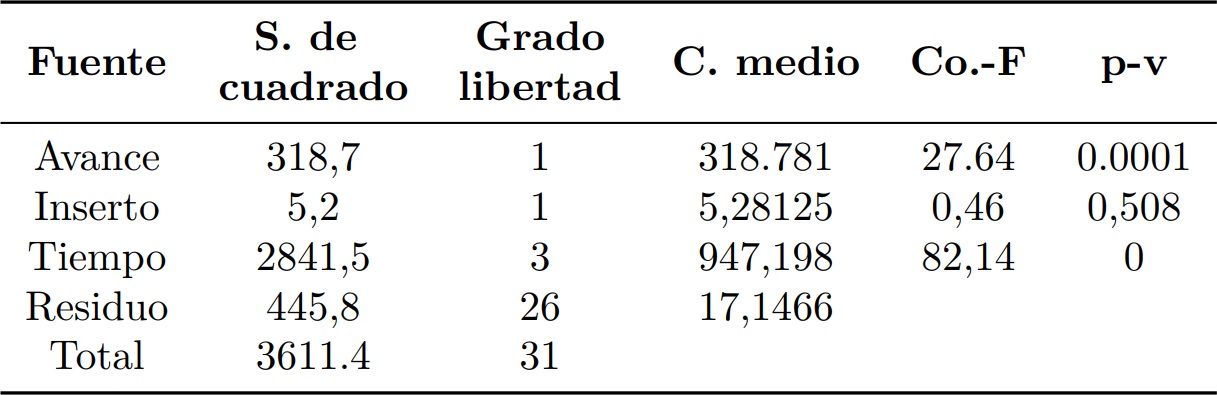

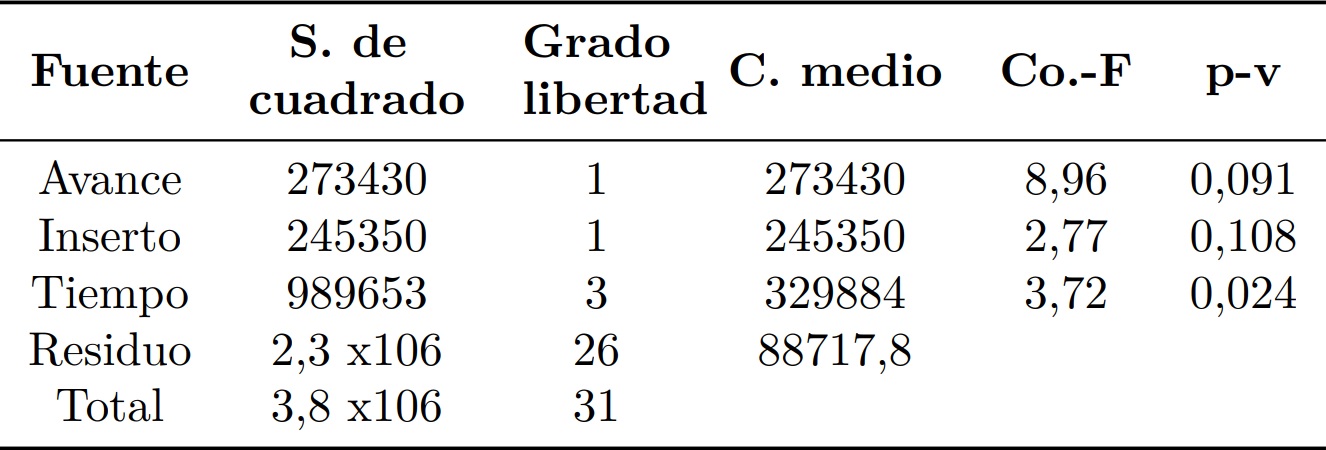

El análisis de varianza realizado en este estudio se puede observar en las Tablas 4 y 5 respectivamente. En ellas se muestran la contribución de cada factor y la importancia estadística para un 95 % de confianza. En la investigación fueron significativos el avance de corte y el tiempo principal de corte, similar conclusión determinada por Galanis y Manolakos [13] y Hamdan [14].

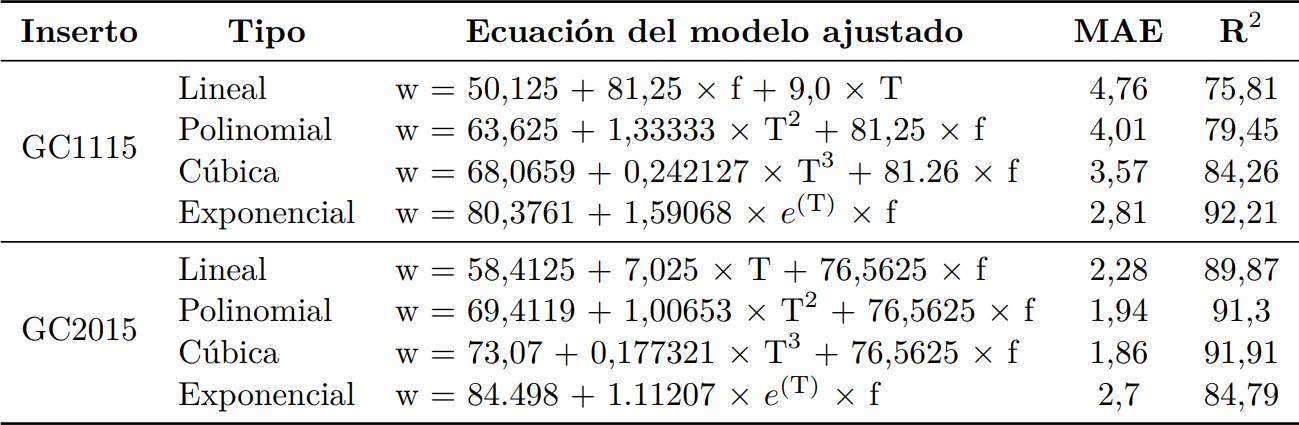

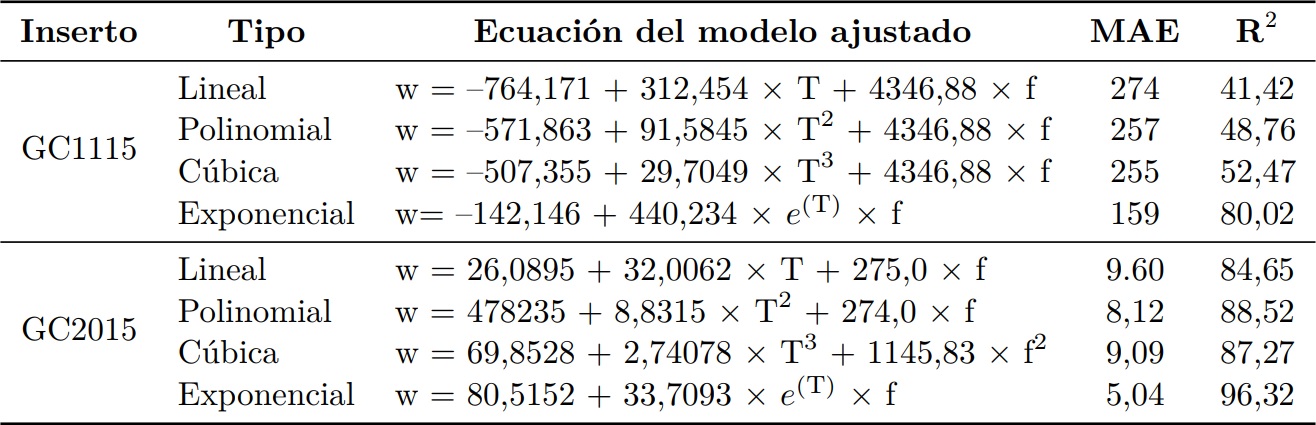

Se realizó un análisis de regresión múltiple para describir la relación entre el desgaste del flanco, el tiempo de corte principal y el avance de corte para cada velocidad e inserto utilizados en el estudio. El propósito fue obtener los modelos estadísticos para predecir el desgaste del flanco durante el torneado seco del acero inoxidable AISI 316L. Además, se observa el coeficiente de determinación (R2) que representa la bondad de ajuste y el error absoluto medio (MAE).

En las Tablas 6 y 7 se muestran las ecuaciones del modelo ajustado, el error absoluto medio y el coeficiente de determinación para las diferentes velocidades de corte utilizadas teniendo en cuenta diferentes tipos de modelos.

Los modelos con menores errores absolutos medios correspondieron al tipo exponencial con el inserto GC1115 y al tipo cúbico con el GC2015 durante el mecanizado con la velocidad de 400 m/min.

Por otro lado, ambos insertos alcanzaron los menores valores de errores absolutos medios con el modelo del tipo exponencial cuando fueron mecanizados con la velocidad de 450 m/min.

4. Conclusiones

El desgaste del flanco aumentó con el tiempo de maquinado hasta un valor máximo de 1587 um para las velocidades de corte utilizadas en el estudio. Las ecuaciones de regresión múltiple obtenidas para cada inserto de corte utilizado en este experimento permitieron determinar el tiempo de vida útil teniendo en cuenta el criterio de fin de vida. El mejor desempeño corresponde al inserto GC2015 con tiempos de vida útil de 8,64 min superiores al inserto GC1115 (7,89 min) con la velocidad de 400 m/min, al igual que para la otra velocidad donde el inserto GC2015 alcanzó un valor de 3.32 min y el GC1115 solo 0,73 min.

Agradecimientos

Los autores agradecen a la SEP por proporcionar la becaposgraduada de investigación en la Universidad Autnoma de Nuevo León (UANL) en México. Se le agradece alCentro de Investigación e Innovación en Ingeniería Aeronáutica por el apoyo financiero y tecnológico, además, por todas las facilidades brindadas para el desarrollo del trabajo de investigación. Se agradece al Departamento de Ciencias Técnicas de la Universidad de Granma por el apoyo brindado.