INTRODUCCIÓN

La industria cerámica muestra, a nivel mundial, que el 90 % de las arcillas se destinan a la elaboración de diferentes productos para la construcción, entre ellos, los ladrillos cerámicos empleados en los muros de las edificaciones [1]. El proceso de transformación de las arcillas en productos cerámicos consta de tres fases principales, que son: preparación de la pasta cerámica, moldeo del producto y cocción [2], pudiendo aparecer otras actividades auxiliares como la preparación de la materia prima, su envejecimiento y el secado del producto moldeado. En el proceso de preparación de la pasta cerámica es común, modificar la composición y plasticidad de las arcillas, adicionando otras materias primas con el objetivo de obtener una mayor homogeneidad de la pasta y lograr posteriormente un producto con mejores propiedades. Entre estas materias primas están los denominados desgrasantes [2, 3]. En consecuencia, los ladrillos de cerámica roja están compuestos por arcilla plástica o semiplástica; y el material desgrasante.

La arcilla, sea plástica o semiplástica, ocupa el volumen principal dentro de la formulación de una pasta cerámica [2, 4, 5, 6]. Aunque las tecnologías de preparación de las pastas prevén como etapa complementaria su envejecimiento [1, 6], la premura en disponer del producto hace que este importante proceso no siempre se cumpla, pasando directamente a su empleo previa caracterización de sus propiedades físico-químicas.

La caracterización de las arcillas debe contener al menos tres elementos básicos: la determinación del índice de plasticidad, lo que es premisa para poder seleccionar el desgrasante y el porcentaje en que se utilizará, de manera que se pueda obtener una pasta homogénea, cohesionada y maleable; la determinación de la granulometría, que permite evaluar el grado de pureza y finura de la arcilla; y el análisis químico, importante proceso en que determina su composición [2, 5, 7, 8, 9].

En la formulación de las arcillas, comúnmente aparecen sílice, alúmina y óxido de hierro. En arcillas para pastas cerámicas, la sílice varía entre 45 % y 59 %; ya por encima del 60 %, puede resultar peligroso por su influencia en el incremento de la porosidad del ladrillo y la disminución de la densidad y resistencia mecánica. La alúmina mínima requerida está en el entorno del 15 %, pudiendo ser aceptado hasta un 20 %. Por su parte el óxido de hierro pueda alcanzar valores de hasta un 10 % [5, 6].

La segunda materia prima que conforma la pasta cerámica, es el desgrasante, también llamado desengrasante o elemento magro, y actúa como corrector de plasticidad, influyendo en los procesos de secado y cocción ya que evitan el agrietamiento y, en algunos casos, pueden tener influencia positiva en la resistencia a compresión [3, 8, 9].

El efecto de los desgrasantes puede lograrse con el empleo de diferentes técnicas y materiales [8, 9, 10]. Un recurso muy empleado es mezclar arcillas plásticas (grasas) con otras menos plásticas (función desgrasante) hasta conseguir una pasta en equilibrio [9], pero no siempre se cuenta con arcillas de bajo índice de plasticidad en los territorios, por lo que la alternativa más común es emplear otros materiales a modo de desgrasante.

Entre estos materiales están el cuarzo, plagioclasas, rocas graníticas pulverizadas, chamotas (también llamadas grog) que provienen del barro ya cocido y pulverizado, lutitas, escorias granuladas, paja o materiales orgánicos con características similares, plumas, etc. Es menos común el empleo de fibras vegetales, sílex, fragmentos de hueso quemado, conchas, talco y otros [11, 12, 13, 14].

Los materiales desgrasantes se identifican mediante análisis de plasticidad y granulometría. Un criterio que puede ser útil para seleccionar un material desgrasante es tener en cuenta su contenido en sílice, que debe estar por encima del 40 % pero no mayor del 60 %.

El papel de los desgrasantes, aunque necesarios cuando se trabaja con arcillas muy plásticas o medianamente plásticas, es algo que los productores locales no dominan. Otros entienden que la pasta para ladrillería es burda y por tanto no requiere de una determinada plasticidad para garantizar la calidad del producto, o dada la plasticidad de las arcillas con las que trabajan, consideran que no lo requieren [6].

Generalmente, el desgrasante representa entre el 10 % y el 30 % de la dosificación, pudiendo llegar hasta un 40 %. Mientras mayor sea la plasticidad de la arcilla mayor será la cantidad de desgrasante con la que se debe trabajar, de ahí que en arcillas con una plasticidad notable el desgrasante puede llegar a representar el 30 % y en las que la plasticidad es menos acentuada no debe exceder del 10 %. Algunos autores consideran que el empleo de adiciones como el carbonato de calcio, además de su papel como desgrasante, permite bajar la temperatura de cocción; sin embargo, las adiciones se manejan por debajo del 5 % en la dosificación y por esta razón, aun cuando los resultados a escala de laboratorio sean positivos, son poco aceptados por los productores pues tienen poco peso en la dosificación [15]. Las dosificaciones de material plástico y material desgrasante debe ser el resultado de estudios a escala de laboratorio en atención, fundamentalmente, a la plasticidad de la arcilla con la que se trabaje, de ahí la necesidad de dominar previamente sus propiedades.

La agroindustria tiene la capacidad de fomentar el desarrollo económico, social y ambiental global, siempre que mantenga el equilibrio entre la actividad desarrollada y la protección del medio ambiente en cada uno de sus procesos, desde la manipulación de los productos, hasta la distribución y disposición final de los subproductos o residuos generados.

Cuando estos residuos no son debidamente dispuestos o adecuadamente manejados provocan impactos negativos evidenciados por alteraciones adversas en el ambiente que son perjudiciales y afectan de modo negativo el desarrollo de los seres vivos. Sin embargo, los residuos agroindustriales bien aprovechados previenen la contaminación de diversos ecosistemas y podrían recuperar las condiciones del ambiente alteradas por las diversas actividades humanas, así que contribuirían a mejorar la calidad de aquel y evitarían afectaciones a la salud humana.

Uno de los residuos agroindustriales contaminantes y, a la vez, potencialmente utilizable en diferentes esferas de la industria de la construcción es la cáscara de arroz, sin procesar o procesada. Su almacenamiento en áreas de peladoras de arroz representa un elemento altamente contaminante de los ecosistemas que las rodean [14]. Como promedio, producto del proceso de pilado se genera un 20 % de cáscara de arroz en masa de arroz seco y limpio, y si se tiene en cuenta que la densidad es mucho menor, el porcentaje en volumen se incrementa considerablemente. Este residuo se quema o se mantiene cerca de las propias piladoras, en ambos casos, contaminando el medio ambiente, no empleando sus potencialidades en la industria de la construcción.

Por ejemplo, al poseer más de un 85 % de sílice, la cáscara de arroz quemada a temperatura entre 600ºC y 800ºC y posteriormente micronizada, puede ser empleada como sustituto del cemento portland en la fabricación de morteros y hormigones [14]. Un segundo ejemplo, en este caso en la industria cerámica, es el empleo de la cáscara de arroz como desgrasante en la fabricación de ladrillos de arcilla [16].

La cáscara de arroz puede ser utilizada como materia prima en el proceso de fabricación de ladrillos debido, fundamentalmente, a sus propiedades fisicoquímicas, específicamente su elevado contenido de sílice y su casi nula plasticidad. Estas dos propiedades hacen a este residuo un material atractivo para ser considerado como posible desgrasante en las pastas cerámicas [16, 17, 18].

Diferentes autores reconocen que las propiedades de un elemento cerámico varían considerablemente dependiendo de la granulometría del desgrasante (en este caso la granulometría de la cascarilla de arroz), su composición química y la proporción en que sea adicionado [13, 16, 17].

Por tanto, el empleo de este residuo en la elaboración de productos cerámicos se considera una alternativa que aporta además un valor agregado, ya que de su cocción en hornos cerámicos se obtienen silicatos que proporcionan calidad al producto e introducen propiedades refractarias a los ladrillos. Tal es así que, actualmente, existen empresas ladrilleras que importan silicatos para el proceso productivo, lo que incrementa el costo de producción. Por tal motivo se presume que la cascarilla de arroz en el desarrollo de pastas cerámicas, es una opción que podría aportar a los ladrillos aligeramiento y un buen acabado estético.

En la bibliografía consultada se ha investigado la utilización de la cascarilla de arroz sin procesar como desgrasante en la fabricación de ladrillos, sin modificarla por medio de tratamientos previos [16, 17]; sin embargo, no se ha investigado y se recomienda hacerlo, el uso de la cascarilla molida (micronizada) y adicionada en diferentes porcentajes, lo que podría facilitar la homogenización y cohesión de los componentes de la pasta, evitar las oquedades que podrían aparecer dentro del producto cocido por concepto de la quema de la cáscara en su estado natural, garantizar que la cocción (quema) del material plástico y el desgrasante sea simultánea produciendo un solo gasto energético y obtener un producto de buena calidad en el que sea posible utilizar un volumen que le represente beneficio al productor, y por ende, su aceptación en la práctica. Investigar la influencia del empleo de cáscara de arroz micronizada como desgrasante de pastas cerámicas, podría llenar un vacío teórico no estudiado.

Los antecedentes analizados en la bibliografía técnica especializada llevan al objetivo principal perseguido en la investigación que se presenta, que consiste en evaluar la influencia del empleo de cáscara de arroz micronizada como desgrasante de pastas cerámicas elaboradas con una arcilla plástica, en las propiedades físicas y mecánicas de ladrillos cerámicos, elemento importante que, de acuerdo con el criterio de diferentes investigadores, contribuiría a elevar la calidad del producto.

MATERIALES Y MÉTODOS

La arcilla que se seleccionó para el desarrollo de la investigación proviene del yacimiento de Moja Hueva. Este se encuentra ubicado entre las localidades de consolación del Sur y Alonso de Rojas, en la provincia de Pinar del Río, Cuba, ocupando un área total de 180 ha. Está bordeado al este y oeste por terraplenes y otros caminos vecinales que garantizan buena accesibilidad hasta el área de extracción. El yacimiento Moja Hueva está constituido por arcillas plásticas, arcillas, arcillas arenosas, arenas arcillosas y arenas. En el yacimiento, desde el punto de vista lito tecnológico, históricamente se han venido extrayendo dos tipos de materiales: las arcillas plásticas y arcillas que constituyen el tipo lito tecnológico I, y las arcillas arenosas que conforman el tipo II, excluyéndose las arenas arcillosas y arenas que constituyen el material estéril que no presenta interés industrial. La calidad de la materia prima varía debido a frecuentes cambios faciales, tanto horizontales como verticales, de las litologías presente.

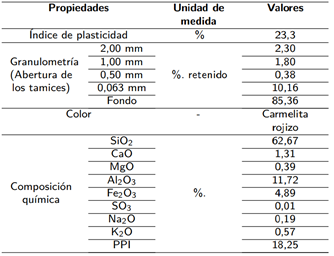

En la Tabla 1 se muestran los resultados de la caracterización de la arcilla. En la determinación del índice plástico y la granulometría se utilizaron las correspondientes normas cubanas: para el índice plástico la NC 58 y para la granulometría la NC 178. El análisis químico se efectuó en el Centro de Estudios Avanzados mediante fluorescencia de rayos X. Como se aprecia, la arcilla clasifica como plástica (índice plástico entre 20 % y 25 %), con una granulometría caracterizada por el elevado por ciento de finos, lo que facilita el proceso de homogenización de la pasta. En cuanto a su composición química resalta el elevado por ciento de sílice, ligeramente por encima del 60 %, cuando lo recomendable es que fluctúe entre 45 % y 59 % debido a su incidencia negativa de los elevados porcentajes en la porosidad. Los demás componentes cumplen los rangos establecidos para su empleo en la confección de pastas cerámicas.

Atendiendo a los objetivos de la investigación y a las recomendaciones de algunos autores [16, 17], la cáscara de arroz seleccionada en la investigación, proveniente del sur de la provincia de Mayabeque, fue secada en estufa a temperatura de 110ºC hasta peso constante y posteriormente sometida a un proceso de micronización mediante molienda en molino de bolas. Este proceder es clave en la investigación, ya que estudios precedentes han evaluado la influencia de la cáscara de arroz sin procesar como desgrasante en las propiedades de las pastas cerámicas, recomendando micronizarla con el objetivo de facilitar el proceso de homogenización durante la preparación de la pasta cerámica y los posibles beneficios en el producto, no encontrándose investigaciones previas en este campo. El evaluar la influencia de micronizar la cáscara de arroz llenaría un vacío teórico no estudiado. Posteriormente, fue sometida a análisis granulométrico, físico y químico aplicando procedimientos similares, mostrando los resultados en la Tabla 2.

Como elementos significativos puede apreciarse la finura de molido lograda con la molienda, en que más del 95 % de la cáscara de arroz micronizada queda retenida en los tamices más finos o pasa al fondo. Ello prevé el logro de mezclas cerámicas homogéneas según recomiendan algunos autores [16, 17], Sin embargo, se aprecia el alto contenido de sílice, característico de cualquier variedad de arroz, pero superior al 60 % recomendado [15, 11, 12], lo que puede influir negativamente en algunas propiedades, como la resistencia a compresión. Se aprecia, además, la presencia de alguna materia orgánica, aunque se pudo comprobar que no reacciona con el ácido clorhídrico.

El experimento se desarrolló en dos momentos: primero a nivel de laboratorio, consistente en el diseño briquetas cocidas en mufla para determinar el porcentaje óptimo de cáscara de arroz a emplear como desgrasante en la confección de pastas cerámicas; y definido ello, en un segundo momento, el control de calidad de la dosificación del ladrillo de arcilla con adición de cáscara de arroz como desgrasante cocido en horno industrial, en que se confeccionaron ladrillos con la pasta óptima y se midieron sus propiedades físicas y mecánicas.

A nivel de laboratorio, se seleccionó como única variable independiente de investigación el porcentaje de desgrasante (cáscara de arroz micronizada). Según las conclusiones derivadas del análisis de la bibliografía especializada, el porcentaje de desgrasante en la mezcla comúnmente varía entre 10 % y 30 % en masa [15]. En este caso, teniendo en cuenta además la experiencia de la industria alfarera de la provincia con la arcilla de Moja Hueva, se decidió emplear dosificaciones con 10 % y con 20 %, comparando los resultados con los de una pasta patrón en que no se empleó desgrasante.

Las tres pastas fueron preparadas atendiendo a las normativas cubanas establecidas para esta actividad. Con cada dosificación se prepararon dos tipos de briquetas: Seis prismáticas de 15 cm de espesor, que son las especificadas para el ensayo de absorción de agua y contracción; y seis briquetas cúbicas de 50 mm de lado, destinadas a ensayos de resistencia a compresión y densidad.

Las briquetas confeccionadas fueron sometidas a proceso de cocción a 800ºC en una mufla de laboratorio con flujo de aire durante 48 horas y posterior enfriamiento natural. El tiempo y temperatura seleccionadas se corresponden con pruebas de laboratorio similares [6, 13, 14, 19, 20]. Las variables dependientes medidas, en este caso densidad, contracción, absorción de agua y resistencia a la compresión, se realizaron cumpliendo las especificaciones de la Norma Cubana NC-359, “Ladrillos y bloques cerámicos de arcilla cocida-métodos de ensayo”. Además, experiencias similares recogidas en la bibliografía consultada en relación con estos procederes [19, 20].

El segundo experimento a nivel de campo, se realizó sobre ladrillos confeccionados con la formulación óptima derivada del primer experimento. Los ladrillos fueron confeccionados siguiendo los procedimientos establecidos en la normativa cubana, que prevé una población de seis especímenes, y fueron cocidos formando parte de un lote de producción real en la empresa ladrillera, durante un período de 72 horas. Las variables dependientes a determinar fueron, igualmente, contracción, absorción de agua, densidad y resistencia a compresión, comparando en cada caso con las especificaciones establecidas en la normativa cubana.

RESULTADOS Y DISCUSIÓN

Resultados de la primera etapa

El objetivo de este primer experimento fue obtener la proporción óptima de cáscara de arroz micronizada para la confección de la pasta cerámica.

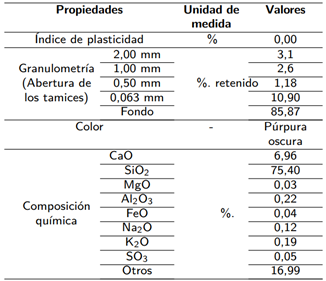

En la gráfica de la Fig. 1 pueden apreciarse los resultados del por ciento de absorción en las seis briquetas conformadas con cada una de las tres formulaciones y el promedio. Según la Norma Cubana NC 360, “Ladrillos cerámicos de arcilla cocida-Requisitos”, la absorción en este tipo de productos debe oscilar entre 8 % y 18 %. En este caso, con la arcilla de Moja Hueva, el promedio de absorción en la dosificación patrón obtenido queda entre los límites establecidos, aunque próximo al límite superior; lo mismo ocurre cuando se emplea a modo de desgrasante un 10 % de cáscara de arroz micronizada; con 20 %, ya la absorción se va por encima del máximo especificado.

Pero hay un segundo resultado importante: comprobado mediante prueba de rangos múltiples, no existen diferencias estadísticamente significativas entre la dosificación patrón y la composición que emplea un 10 % de desgrasante. Con ese por ciento, no hay influencia negativa de la presencia de cáscara de arroz micronizada en la absorción de los ladrillos cerámicos; no ocurre así cuando la dosificación alcanza el 20 % de desgrasante ya que hay sílice en exceso, superior al 60 % entre arcilla y desgrasante.

Con ambos porcientos de adición, los valores de absorción obtenidos al micronizar la cáscara de arroz son menores que los similares que recoge la bibliografía especializada con cáscara de arroz sin micronizar [16, 17], lo que puede tener su explicación en que los granos micronizados incrementan la homogeneidad de la pasta, son capaces de sellar los poros en el proceso de cocción y, con 10 % de adición, el contenido total de sílice en la masa no tiene influencia negativa en esta propiedad.

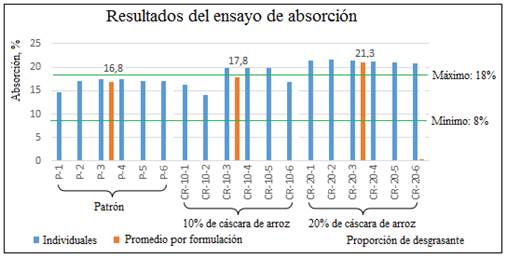

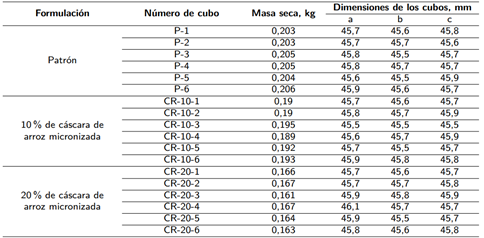

La segunda propiedad evaluada fue la densidad de la pasta endurecida por su influencia posterior en la densidad y masa de los ladrillos endurecidos. Teóricamente, en la densidad de la pasta endurecida tiene influencia la densidad y proporción en ella de cada uno de las materias primas, por lo que se espera que a medida que aumente la proporción de desgrasante, la densidad de la pasta endurecida que conforma las briquetas disminuya. En la Tabla 3 pueden apreciarse los resultados obtenidos en la determinación de la masa y dimensiones de los cubos.

En la gráfica de la Fig. 2 puede observarse la fluctuación de la densidad individual y promedio de los cubos, así como la línea de tendencia de la última.

Los resultados mostrados en la Fig. 2 confirman lo pronosticado: Al incrementarse el por ciento de cáscara de arroz micronizada, disminuye la densidad, similar resultado al obtenido cuando no se microniza la cáscara de arroz [16, 17, 18]. En las tres formulaciones, la densidad está en el entorno de los promedios de las pastas cerámicas empleadas en la fabricación de ladrillos en Cuba. Hay otro elemento tecnológico importante cuando se emplea este tipo de desgrasante en la confección de la pasta: al disminuir la densidad, disminuye el peso propio de los productos cerámicos confeccionados y, en consecuencia, la carga que tributa sobre las estructuras en que se empleen, lo que puede constituir un aspecto positivo a considerar.

Tabla 3 Resultados obtenidos en la determinación experimental de la masa y dimensiones de los cubos.

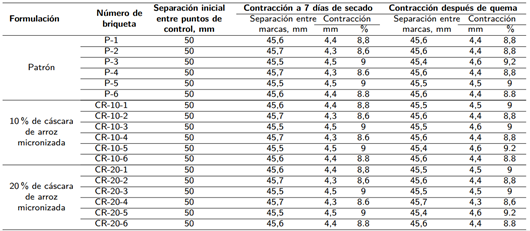

La tercera variable dependiente a medir fue la contracción que sufre la pasta cerámica al someterla al proceso de cocción, elemento que puede influir en las dimensiones del producto terminado. En los elementos cerámicos, la contracción ocurre en dos momentos: una en la etapa posterior al moldeado, durante el secado previo a la cocción y debido a la pérdida de humedad a temperatura ambiente; y una segunda etapa propia del proceso de cocción. La contracción total no debe ser superior al 10 % en ninguno de los dos momentos [6]. Para el experimento se emplearon las briquetas prismáticas, trazando por el lado más largo una separación inicial entre marcas de 50 mm, y midiendo posteriormente con el pie de rey la separación entre marcas producto de la contracción, primero a los siete días y antes de la cocción; y luego, de terminada la cocción y enfriadas las briquetas.

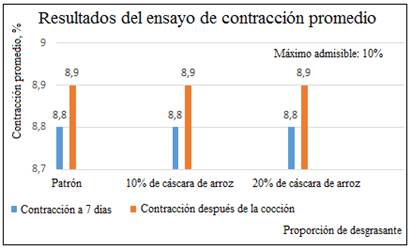

Los resultados de contracción individuales de cada briqueta se aprecian en la Tabla 4, estando el porciento de contracción como la relación entre la contracción medida y la separación inicial entre marcas (50 mm). En la gráfica de la Fig. 3 se aprecian las fluctuaciones promedio para cada dosificación a 7 días y después de la cocción, y se compara con los por cientos máximos establecidos en cada caso.

Del análisis de la Fig. 3 se pueden extraer varias conclusiones importantes: Al no existir diferencias estadísticamente significativas entre los por cientos promedios de contracción en las tres formulaciones, tanto en la etapa de secado como en la de cocción, se puede llegar a la conclusión de que el empleo de cáscara de arroz micronizada en proporción de hasta un 20 % a modo de desgrasante, no tiene influencia en la contracción de la pasta cerámica confeccionada con arcilla de Moja Hueva.

Como segundo resultado, al comparar las formulaciones con cáscara de arroz micronizada experimentadas, y las que recoge la bibliografía especializada con cáscara de arroz sin procesar [6, 16, 17, 18], tanto en el patrón como en las dos que emplean desgrasante en proporción de 10 % y 20 %, se aprecia que los índices de contracción de las que emplean cáscara de arroz micronizada son ligeramente menores (Sin micronizar entre 9,5 % y 11,2 %). La mejor homogenización que se logra en la pasta cerámica cuando se microniza la cáscara de arroz, puede ser la explicación a la menor magnitud del índice de contracción, lo que convendría confirmar mediante microscopía electrónica en futuros trabajos.

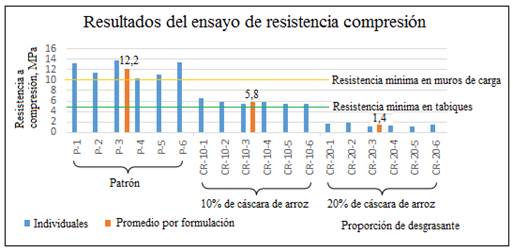

La última de las variables dependientes evaluadas en esta parte del experimento fue la resistencia a compresión, efectuada sobre las briquetas cúbicas. Según la Norma Cubana NC 360, “Ladrillos cerámicos de arcilla cocida-Requisitos”, la resistencia a compresión en las pastas cerámicas cocidas no debe ser menor de 10 MPa en caso que su destino sea ladrillos macizos o perforados para muros de carga; y no menor de 5 MPa para tabiques u otros muros. En la gráfica de la Fig. 4 se recogen los resultados obtenidos individuales y promedios obtenidos en las tres formulaciones.

Los resultados obtenidos en el ensayo de resistencia a compresión de las briquetas son definitorios en el complimiento de los objetivos previstos en la investigación. A tenor con lo recogido en la bibliografía especializada [16, 17, 18] en que las investigaciones se han efectuado con cáscara de arroz sin procesar, se presumía que el empleo de cáscara de arroz micronizada como material desgrasante en pastas cerámicas, por su alto contenido de sílice, podría tener influencia positiva en la resistencia mecánica de los productos. Sin embargo, con el empleo de arcilla de Moja Hueva esto no resulta ser así. La explicación hay que buscarla en el elevado contenido absoluto de sílice de las pastas empleadas, muy superior al 60 % recomendado. En la investigación, tal como puede apreciarse en la Fig. 4, la resistencia a compresión de las formulaciones obtenidas decrece con el incremento de la proporción de desgrasante, lo que se corrobora también al existir diferencias estadísticamente significativas entre las resistencias promedio de las tres formulaciones.

No obstante, la resistencia a compresión de las pastas cerámicas con 10 % de desgrasante, permite su empleo en la fabricación de ladrillos para tabiques u otras prestaciones que no sean de carga.

Resultados de la segunda etapa

El primer experimento demostró a nivel de laboratorio, que la cáscara de arroz micronizada en proporción de hasta un 10 % como material desgrasante de la arcilla proveniente del yacimiento de Moja Hueva, permite producir una pasta cerámica que cumple las especificaciones establecidas para este producto y ser utilizada en la fabricación de ladrillos cerámicos para muros no estructurales, incluso con mejores resultados que los obtenidos cuando se emplea sin procesar y recogidos en la bibliografía especializada [6, 16, 17, 18], en particular, en las propiedades de absorción y contracción.

Estos resultados de laboratorio se tuvieron en cuenta para un segundo experimento con cocción en horno industrial.

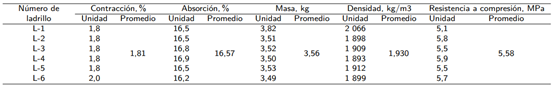

Este se realizó sólo con la formulación del 10 % de desgrasante, sobre seis especímenes confeccionados siguiendo los procedimientos establecidos en la normativa cubana y cocidos en el horno industrial de la empresa, a temperatura de 800ºC a 1 200ºC durante un período de 72 horas, como parte de un lote de producción real. Las dimensiones originales de cada espécimen fueron 250 mm de largo, 120 mm de ancho y 65 mm de espesor, según lo que establece la Norma Cubana NC 360, “Ladrillos cerámicos de arcilla cocida-Requisitos”. Las variables dependientes a determinar fueron las mismas del primer experimento: Contracción, densidad, absorción y resistencia a compresión.

En la Tabla 5 se aprecian los resultados.

La contracción de los ladrillos cocidos en horno industrial tiene un comportamiento mucho más favorable que la obtenida en el primer experimento con 10 % de cáscara de

arroz micronizada a modo de desgrasante. El valor obtenido no supera el 2 % en ninguno de los especímenes, lo que cumple ampliamente con los requerimientos establecidos en la normativa cubana, y resulta inferior a los valores que recoge la bibliografía especializada cuando se emplea cáscara de arroz sin procesar [6, 16, 17, 18].

La diferencia, estadísticamente significativa, entre la contracción de la pasta cerámica en las briquetas del primer experimento y la obtenida durante el proceso experimental de campo, se atribuye a las mejores condiciones de mezclado y de cocción en el segundo experimento: en el primer experimento el mezclado se efectuó en un mezclador de laboratorio que no está destinado para la confección de pastas cerámicas, y el cocido en una mufla con temperatura uniforme, flujo de aire y tiempo de cocción de 48 horas; y en el segundo, el mezclado en un dispositivo industrial diseñado específicamente para confeccionar pastas cerámicas y la cocción en un horno industrial. Estas mejores condiciones influyeron en la obtención de productos con muy baja contracción.

La absorción de agua tiene un comportamiento similar a la obtenida en el primer experimento (16,6 % contra 17,8 % en el primer experimento), lo que no representa diferencias estadísticamente significativas. El por ciento de absorción obtenido en la cocción en horno industrial, cumple con el rango especificado en la normativa cubana y se mantiene ligeramente menor que lo recogido en la bibliografía especializada con empleo de cáscara de arroz sin procesar. La explicación continúa siendo la superior homogeneidad de la pasta lograda cuando se microniza la cáscara de arroz.

La masa de los ladrillos en la prueba de campo, aunque no una variable dependiente considerada, fue necesario medirla como dato previo en la determinación de la densidad. Según la normativa cubana, la masa debe ser siempre superior a 2,3 kg, por lo que cada espécimen individual cumple con esta especificación. El 10 % de cáscara de arroz micronizada empleado no tiene influencia significativa en la masa de los ladrillos.

La densidad obtenida en la prueba de campo, con un promedio de 1.930 kg/m3 y ligeramente inferior que la obtenida en las briquetas del primer experimento, también es menor que la correspondiente a artículos cerámicos elaborados con la arcilla de Moja Hueva (entre 2.100 kg/m3 y 2.300 kg/m3). Este resultado garantiza menor carga por peso propio cuando se emplea pasta cerámica con 10 % de cáscara de arroz como desgrasante. La explicación a menores valores de densidad, tanto individuales como promedio, tiene su explicación en la menor contracción obtenida en la quema en horno industrial con ladrillos en relación con la obtenida en el primer experimento con las briquetas.

Por último, el comportamiento de la resistencia a compresión es similar en la prueba de campo que, en el experimento con las briquetas, sin diferencias estadísticamente significativas (5,58 MPa promedio en la quema en horno industrial, contra 5,78 MPa en la prueba con briquetas). De manera similar, el valor obtenido cumple con lo especificado para el empleo de los ladrillos en muros no estructurales.

CONCLUSIONES

Los resultados demuestran que es factible dar valor de uso a un residuo contaminante de la agroindustria, como es la cáscara de arroz, en este caso micronizada, como materia prima desgrasante en la fabricación de pastas cerámicas para ladrillos convencionales. Tanto en las briquetas ensayadas a nivel de laboratorio, como en los ladrillos confeccionados con la formulación de 10 % de cáscara de arroz micronizada a modo de desgrasante, las propiedades físicas y mecánicas de los especímenes cumplen con las especificaciones de la normativa cubana, y según la contrastación efectuada con investigaciones similares, en las propiedades de absorción y contracción, muestran parámetros más favorables que cuando se emplea sin procesar. En ambos experimentos, tanto con las briquetas y como con los ladrillos, las variables dependientes medidas no presentan diferencias estadísticamente significativas, excepto en la contracción, con resultados superiores en la prueba de quema en horno industrial de los ladrillos, debido fundamentalmente a la mejor homogeneidad lograda en la pasta cerámica y superiores condiciones de cocción. La investigación permite refrendar que los resultados con la micronización de la cáscara de arroz, en la formulación con un 10 % como material desgrasante componente de las pastas cerámicas, son superiores a los obtenidos en investigaciones similares con empleo de cáscara de arroz sin procesar, lo que constituye el aporte teórico de la investigación. Con la arcilla de Moja Hueva empleada en el experimento, se demuestra que es factible utilizar este elemento, micronizado, en la confección de ladrillos para tabiques divisorios o similares.

FinanciamientoConflicto de interesesContribución de autores

uBio

uBio