Introducción

Las diferentes actividades industriales del hombre han ocasionado problemas ambientales, debido a la cantidad de contaminantes que se emiten hacia la atmósfera, los olores detectados en el ambiente son causados por una gama de compuestos químicos (Carrillo y Astudillo, 2015).

En los últimos tiempos, el planeta está amenazado por procesos de contaminación ambiental, que traen, como consecuencia, pérdidas en la capacidad productiva de los recursos naturales suelos, aguas, aire y en la calidad de la vida. El efecto de la contaminación va a depender del tipo y volúmenes de substancias residuales, la vía de incorporación y el grado de dispersión ambiental que tienen los gases de chimenea, gases como: el monóxido de Carbono (CO), dióxido de Azufre (SO2), óxidos de Nitrógeno (NO, NO2 y NOx), y vapores de mercurio (Pantoja et al., 2005).

Esta investigación planteó como principal objetivo: determinar la eficacia y/o factibilidad de una torre empacada como purificador de gases de chimenea en la industria minera. Para el efecto se diseñó y construyó una Torre Empacada a fin de comprobar la disminución de la cantidad de gases tóxicos que emite la chimenea, así como cuantificar y cualificar los gases originados.

Las torres empacadas son torres llenas de empaque, las cuales permiten que se cumpla un tipo de transferencia de masa unitaria, la cual comprende el contacto de líquidos o gases con sólidos donde hay una separación de componentes de una mezcla líquida o gaseosa por adherencia a la superficie del sólido.

Las torres empacadas, al ser equipos empleados en la industria para poner en contacto una fase líquida con una gaseosa, resultó ser una excelente alternativa para la absorción de los gases producidos en la quema de la amalgama para la eliminación del mercurio, al retener el 95% de los vapores de mercurio producidos en dicho proceso. Contribuyendo así a mejorar la calidad de vida de los habitantes del sector al disminuir las enfermedades y el impacto ambiental que ocasionan las emisiones de los gases tóxicos de chimenea de las compañías mineras. Lillo (2011).

Las pruebas se las realizó en la compañía minera Austro Gold Cia. Ltda., ubicada en la parroquia Bella Rica perteneciente al cantón Ponce Enríquez, de la provincia del Azuay. La metodología de medición se aplicó de forma experimental, se tomaron 3 muestreos de dos mediciones, uno en el ducto de entrada y otro en el ducto de salida de los gases de la Torre Empacada, mientras se probaban tres condiciones de operación diferentes.

Marco teórico

Obtención de la amalgama de mercurio- oro

Todo el procedimiento de obtención del oro empieza con la barrenación de la peña, que se la realiza con un barreno con punta de diamante, agua y aire a presión; esta piedra barrenada contiene el cuarzo, mineral que a la vez contiene oro en partículas pequeñas. Luego de realizadas las perforaciones se introducen en ellas los cartuchos de dinamita los cuales aflojan la piedra. Luego se separa el material inservible del material cuarzo que contiene el oro (materia prima).

Toda la materia prima seleccionada y separada es transportada a un clasificador donde se separa el material grueso del fino. El material grueso pasa a un triturador de mandíbulas donde se disminuye de tamaño el cual es apto para pasar al proceso de molienda, mientras que el material fino es transportado por medio de un transportador de bandas al molino. (Sandoval, 2001).

Luego de obtenido el material con un diámetro óptimo se procede a la molienda, donde se disminuye el cuarzo (materia prima) a polvo, el cual es retenido por unos trozos de tela que se encuentran en unos canalones a la salida del molino, los cuales son lavados y almacenados en tanques para luego separar el oro de la arena. A la arena almacenada que contiene el oro en una gran concentración, pasa a un proceso de eliminación de exceso de arena con la ayuda de unos platones metálicos, hasta que quede libre de ella casi en su totalidad. Luego para separar al oro totalmente de la arena se le agrega 1 libra de mercurio.

Para obtener la amalgama oro-mercurio, se friccionó la arena con una piedra lisa hasta que la consistencia sea la adecuada, es decir, que se encuentre semisólida. La amalgama que contiene oro y mercurio pasa a un proceso de eliminación del mercurio para así obtener solamente el oro puro, este procedimiento lo realizamos con la quema del mercurio con ayuda de un soplete de fuego y ácido nítrico, el peso de la amalgama antes de la quema fue de 1050 gramos.

Este tipo de eliminación del mercurio la Compañía Minera Austro Gold Cia. Ltda., lo realiza en una chimenea despidiendo los gases directamente a la atmósfera; al utilizar la torre empacada se disminuye el impacto que puede producir dichos gases al medio ambiente, así como a las personas, reduciendo las concentraciones de estos gases durante la quema de la amalgama.

Quema de la amalgama en la chimenea

Todo este procedimiento empieza en la chimenea, donde se produce la quema de la amalgama para la eliminación del mercurio, en el platón que contiene la amalgama se agrega 1 litro de ácido nítrico al 69%, medio litro de agua y con la ayuda de un soplete de fuego se va eliminando de la amalgama el mercurio, el cual se evapora y va quedando solamente el oro.

Todos los gases liberados en la chimenea durante la quema de la amalgama, son absorbidos por una bomba hacia la torre (figura 1), el cual sirve para que la velocidad de flujo de los gases que ingresan a la torre empacada, sea el adecuado para que no se aglomeren dentro de la torre y causen una saturación evitando que estos se purifiquen adecuadamente.

Torre empacada

Son torres llenas de empaque, utilizadas para el contacto continuo del líquido y del gas en el flujo a contracorriente, son columnas verticales que se han llenado con empaque o con dispositivos de gran superficie.

El líquido se distribuye sobre éstos y escurre hacia abajo, a través del lecho empacado, de tal forma que expone una gran superficie al contacto con el gas (Ramos y Ramos, 1982).

Las unidades de absorción deben permitir un total contacto entre el gas contaminado y el líquido limpiador lo cual se favorece a través de los empaques de este tipo de torres.

El gas con impurezas entra por la parte inferior y sale gas limpio por la parte superior de la torre, descargándose directamente a la atmósfera. El líquido limpiador entra por la parte superior de la torre y se extrae por la parte inferior contaminada, por lo cual es necesario someterlo a algún tipo de tratamiento o reciclarlo a proceso.

Empaques de la torre

El material de empaque (inerte), se diseña para aumentar el área superficial del líquido y aumentar así, el área de contacto entre las dos fases.

El empaque de la torre debe ofrecer las siguientes características:

Proporcionar una superficie interfacial grande entre el líquido y el gas. La superficie del empaque por unidad de volumen de espacio empacado debe ser grande, pero no en el sentido microscópico.

Poseer las características deseables del flujo de fluidos. Esto generalmente significa que el volumen fraccionario vacío, o fracción de espacio vacío, en el lecho empacado debe ser grande. El empaque debe permitir el paso de grandes volúmenes de fluido a través de pequeñas secciones transversales de la torre, sin recargo o inundación; debe ser baja la caída de presión del gas.

Ser químicamente inerte con respecto a los fluidos que se están procesando.

Ser estructuralmente fuerte para permitir el fácil manejo y la instalación.

Tener bajo precio (Reyes y García, 2016)

Los rellenos utilizados para la torre empacada cumplen con todas las características antes expuestas, pero para una mejor retención y lavado de gases hemos colocado capas de diferentes tipos de empaques al azar, cada uno superpuesto con diferente altura y diámetro, son:

75 cm de Canicas (esferas de cristal)

15 cm de Piedras de 1.5 cm de diámetro

20 cm de Carbón de leña

10 cm de Piedra de 0.5 cm de diámetro

10 cm de Piedrecillas de 0.2 cm de diámetro

10 cm de Carbón Activado

El principal objetivo de un lecho en una torre lavadora es aumentar el contacto gas-líquido de un lavador, siendo mucho mejor, aquel lecho que proporciona el máximo de contacto con la misma caída de presión.

Soportes de empaques

Para retener los empaques, utilizamos soportes de acero inoxidable de 2 mm de espesor, siendo ideales para soportar el peso, necesarios para asegurar la buena distribución del gas en el empaque ya que tienen un área suficientemente amplia para permitir el flujo del líquido y del gas con un mínimo de restricción. Pues, en regímenes de flujo de gas muy altos, los empaques podrían ser lanzados fuera de la torre, por lo que se deben sujetar con soportes.

Cuerpo de la torre

La torre está construida de acero inoxidable, material resistente a la corrosión de los gases tratados, el cuerpo tiene una forma cilíndrica transversal, y está dividida en cuatro secciones para una mejor manipulación y control.

Distribución de líquidos

La importancia de la distribución inicial de los líquidos es muy grande, pues determina, en cierta medida la eficiencia de la torre, en nuestra torre empacada hemos utilizado un aspersor ya que cubre toda la superficie interna de la torre, no provoca inundación de agua, ni falta de la misma ya que está regulada la velocidad de flujo con una bomba que permite que el riego sea homogéneo.

Eliminadores del arrastre

En ocasiones, dependiendo de la velocidad del gas, se desprende neblina, la cual debe ser condensada, para evitar que sea arrastrada con el gas. Para esto se colocó sobre el distribuidor de líquido, eliminadores de neblina; donde se empleó una malla entretejida con viruta de acero que evitara el arrastre.

Fundición del oro

Una vez eliminado el mercurio de la amalgama y obtenido solamente el oro (figura 2a), se procede a la fundición del oro (figura 2b).

El oro al llegar a los 1500 0C se funde, donde luego de fundido se la pasa a una licotera (figura 2c), la cual le da la forma de una barra de oro (figura 2d); esta barra de oro tiene un 95% de pureza. El peso de la barra de oro obtenido fue de 475 gramos, los cuales se obtuvieron de procesar 160 toneladas de materia prima, en 8 días.

Metodología

Una vez puestas en funcionamiento todas las partes que conforman la torre empacada y verificado su correcto funcionamiento, se tomó medidas de las concentraciones de los gases tanto en la chimenea como a la salida de la torre, es decir, de los gases que entran y salen. Para el efecto se han utilizado dos equipos de medición de gases, los cuales son: TESTO 350 M/XL Y BOMBA VOLUMÉTRICA GASTEC GV=100S Y TUBOS DETECTORES COLORIMÉTRICOS.

Medición de gases de chimenea

La metodología de medición se aplica de forma experimental debido a que no existe descripción específica proveniente de la Legislación Ambiental ecuatoriana. Se tomaron 3 muestreos de dos mediciones, uno a la entrada y otro a la salida de los gases., en los ductos de la torre de absorción (Torre Empacada) mientras se probaban tres condiciones de operación diferentes.

Normativa ambiental

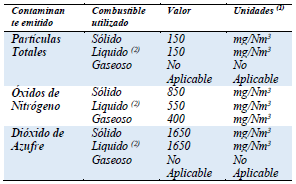

Se empleó como referencia la normativa ecuatoriana en su texto unificado de Legislación Ambiental Secundaria, Libro VI, Anexo 3, que expresa lo siguiente para los límites de emisión en Fuentes Fijas:

Valores máximos permisibles de emisión

Los valores de emisión máxima permitida, para fuentes fijas de combustión existentes, son los establecidos en la Tabla 1 de esta norma

Tabla 1 Límites máximos permisibles de emisiones al aire para fuentes fijas de combustión.

Notas:

mg/Nm3; miligramos por metro cubico de gas, a condiciones normales, mil trece milibares de presión (1013mbar) y temperatura de 0oC, en base seca y corregidos a /% de oxígeno.

combustibles líquidos comprenden los combustibles fósiles líquidos, tales como diésel, kerosene, búnker C, petróleo crudo, naftas.

Fuente: Norma de emisiones al aire desde fuentes fijas de combustión Ecuador Quemadores. (2003).

Puntos de muestreo

Según lo expresado anteriormente, se fijaron 2 puntos de muestreo, el primero un orificio de 8mm a 10cm de la salida de la cámara de quema de amalgama y el segundo en la boca de salida de la parte superior de la torre de absorción (Torre Empacada). Se tomó un muestreo de gas durante 8 minutos en cada puerto durante los tres muestreos en condiciones diferentes de trabajo.

Equipo analizador

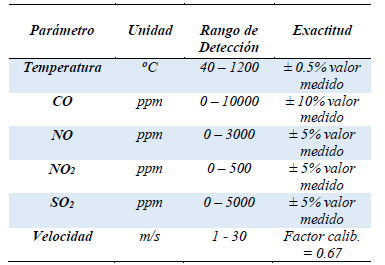

Las mediciones se realizaron con el equipo de medición de gases de combustión TESTO 350 M/XL. El equipo tiene instalado sensores electroquímicos para detección de gases: CO, NO, NO2, NOx, SO2, y sensor de temperatura de gases.

El equipo TESTO 350 M/XL se calibro y ajusto de acuerdo con los parámetros establecidos en la tabla 2.

Resultados

Resultados del análisis de gases

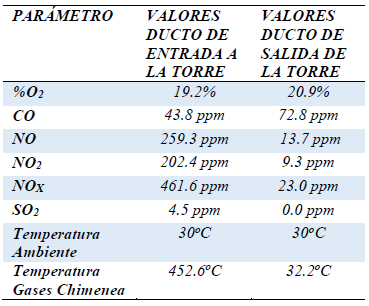

Los resultados del monitoreo de gases se muestran en las siguientes condiciones que se aplicaron durante las pruebas:

CONDICIÓN 1.- Muestreo con combustión del soplete de gas al interior de la cámara de quemado sin adición de amalgama de oro-mercurio.

Se realizó la medición en los ductos de entrada y de salida de la de absorción (Torre Empacada) en condiciones de combustión del soplete de calentamiento del sistema, sin adición de amalgama oro-mercurio.

Tabla 3 Resultados obtenidos por monitoreo en condiciones de combustión regular sin quema de amalgama.

CONDICIÓN 2.- Muestreo con combustión del soplete de gas al interior de la cámara de quemado con adición de amalgama de oro-mercurio.

Se realizó el monitoreo en los ductos de entrada y de salida de la de torre de absorción (Torre Empacada) en condiciones de combustión del soplete de calentamiento del sistema y con la adición de amalgama oro-mercurio la cual se quemó en presencia de Ácido Nítrico (HNO3).

Este proceso generó una gran cantidad de vapores nitrosos que saturaron las celdas de detección de NO, NO2, y NOx del equipo de medición, por lo cual no se pudo cuantificar estos parámetros.

Tabla 4 Resultados obtenidos por monitoreo en condiciones de combustión regular con quema de amalgama.

No es posible la cuantificación de la concentración de los gases indicados por sobrecarga de las celdas de detección del equipo Testo 350XL.

CONDICIÓN 3.- Muestreo con combustión del soplete de gas al interior de la cámara de quemado posterior a la quema de la amalgama de oro- mercurio.

Se realizó el monitoreo en los ductos de entrada y de la torre Empacada, en condiciones de combustión del soplete de calentamiento del sistema posterior a la quema de la amalgama oro-mercurio.

Resultados obtenidos

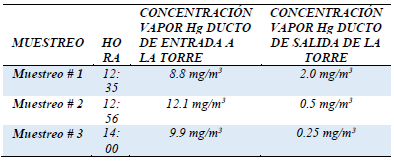

Se realizó el muestreo de la concentración de vapor de mercurio durante 3 etapas de quema de amalgama en los ductos de entrada y salida de la Torre Empacada. Este muestreo se lo realizó alternadamente con el monitoreo de gases ya que la gran cantidad de vapores nitrosos del proceso inhabilita la posibilidad de realizar los dos estudios simultáneamente por la saturación de las celdas del equipo de gases.

Conclusiones y recomendaciones

Los análisis realizados a la compañía minera Austro Gold Cia. Ltda., con los respectivos equipos de medición se observó una gran disminución de la concentración de gases que se emiten al ambiente, la torre empacada retuvo un 95% de las impurezas que contienen los gases durante la quema de la amalgama.

La principal ventaja de las torres empacadas es la eficiencia de colección para rangos muy amplios de partículas, es decir tiene una gran capacidad de retención de partículas toxicas que se encuentran presentes en los gases.

Los empaques son económicos y se los puede conseguir en cualquier lugar y algunos con valores insignificantes.

El empleo de la torre empacada beneficia no solo a las compañías mineras sino también a la población misma, ya que las grandes cantidades de gases que antes se emitían directamente a la atmósfera ahora son retenidos en la torre de absorción.

Se debe tomar en cuenta para la elaboración de la torre empacada la presencia de erosión y corrosión de los químicos con los que se está tratando.

Si bien este procedimiento de quema de la amalgama mercurio-oro con el ácido nítrico, no produce gran cantidad de lodos lo cual a su vez sería beneficioso, porque disminuiríamos aún más el impacto ambiental. Se recomienda elaborar un proceso alterno al encapsulamiento para la disposición de lodos (Manotas et al., 2001).

Aunque no debe usarse este metal en la obtención del oro, la "quema" de mercurio debe ser realizada en sitios alejados de las viviendas empleando sistemas adecuados de recuperación, y recoger el mercurio en retortas y reutilizarlo varias veces (Mesquidaz et al., 2013).

Una gota de mercurio que alcance las corrientes de agua puede causar problemas serios de contaminación. (Muñoz-Vallejo et al., 2012).

uBio

uBio