I.INTRODUCCIÓN

Las necesidades del mercado actual de productos terminados con garantías de calidad y cantidad a precios competitivos, exige modificar procesos industriales en producción, empaque y distribución, para lo cual se incluye el área de automatización a los diferentes procesos mediante instrumentos de medición y control.

En gran cantidad de procesos industriales existen ciertas variables críticas a controlar. La velocidad, desplazamiento y fuerza, es una tarea de gran importancia el funcionamiento de sistemas de bobinado automático1),(2. Una de las principales dificultades que presenta el control de estas variables es la precisión y exactitud durante el proceso de bobinado de diferentes tipos de flejes y carretes.

En este trabajo se diseñó e implemento un sistema eléctrico y electrónico basado en algoritmos de control de velocidad, posición y cambio de giro para motores paso a paso de inducción y motores paso a paso. Además de una red de autómatas para la recpción y transferencia de datos desde los sensores inductivos y encoder incrementales.

II.DISEÑO DEL SISTEMA

La automatización del proceso de bobinado fue diseñado de acuerdo a los requerimientos de la empresa CODIEMPAQUES del ECUADOR en flexibilidad respecto a los distintos tamaños de fleje y carrete de cartón; seguridad y cantidad de hilos de fleje de la línea de producción anterior. Para determinar la mejor alternativa de automatización para el proceso se utilizó el análisis morfológico.

II-A. ANÁLISIS MORFOLÓGICO

Es una técnica sistemática para la obtención de una matriz de prioridades o factores, donde se enumeran las funciones, atributos o variables fundamentales del objeto a diseñar y en las siguientes columnas se relacionan todas las posibles alternativas o soluciones de cada una de las funciones. El desarrollo de la matriz morfológica consiste en seleccionar los parámetros más importantes del problema luego buscar la mayor cantidad de alternativas para cada parámetro. En una matriz morfológica, cada función es esencial e independiente del resto.

Para el diseño del sistema de bobinado se ha dividido en los siguientes procesos:

1. Proceso de Enrollado

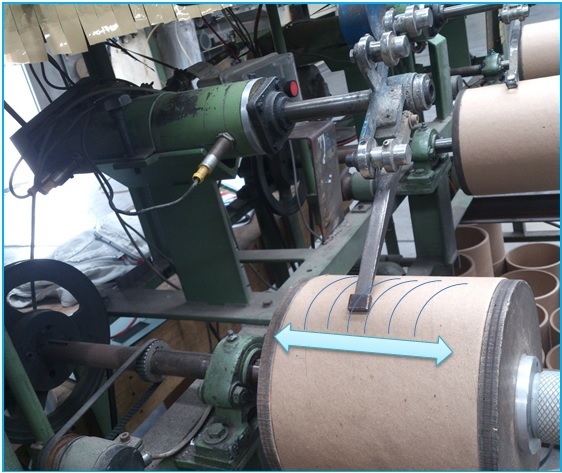

El proceso permite enrollar el fleje plástico de tipo PP sobre un carrete de cartón, accionado por un motor de inducción trifásico, el cual transmite el movimiento hacia la parte final de la aplicación que es el carrete mediante una reducción mecánica, de acuerdo a la Figura 1. La variable a determinarse en este proceso es la fuerza o torque para enrrollar en fleje.

2. Proceso de Posicionamiento del guía fleje

Para este proceso se usa un motor a pasos y un husillo de bolas como actuador, el mismo que posiciona la guía del fleje a lo largo del carrete consecutivamente vuelta tras vuelta. La resolución mínima del posicionamiento es de 1 mm determinada por el husillo de bolas y el paso mínimo del motor a pasos, , de acuerdo a la Figura 2 Las variables a determinarse son velocidad y posicionamiento.

3. Criterios Ponderados

Para elegir la opción más favorable dentro del estudio, es necesario tomar en cuenta aquellas variables y detalles del proceso de bobinado, para lo que realizará una ponderación de los parámetros según su importancia. En todas las soluciones de ingeniería intervienen múltiples aspectos que hay que considerar de forma global, en todos los métodos de evaluación aparece el problema de la ponderación de criterios. En la Tabla 1 se observa los parámetros de selección a considerarse según su importancia en el proceso de enrollado y posicionamiento, siendo el parámetro de precio el de mayor peso.

Cuadro 1: Evaluación de la importancia de parámetros de selección

| Precio | Control | Disponibilidad | Alimentación | Mantenimineto | ∑+1 | Peso | |

| Precio | 1 | 1 | 1 | 1 | 5 | 0,33 | |

| Control | 0 | 1 | 1 | 1 | 4 | 0,27 | |

| Disponi. | 0 | 0 | 1 | 1 | 3 | 0,2 | |

| Alime. | 0 | 0 | 0 | 0,5 | 1,5 | 0,1 | |

| Manten | 0 | 0 | 0 | 0,5 | 1,5 | 0,1 | |

| SUMA | 15 | 1 | |||||

En la Tabla 2 obtenemos el peso específico de cada alternativa de motores eléctricos, obteniendo 0,5 de 1 para el motor de inducción.

Cuadro 2: Evaluación del criterio precio sobre los motores eléctricos

| Induc | DC | Servo | ∑+1 | Peso | |

| Induc | 1 | 1 | 3 | 0,50 | |

| DC | 0 | 1 | 2 | 0,33 | |

| Servo | 0 | 0 | 1 | 0,17 | |

| SUMA | 6 | 1 | |||

Luego multiplicamos el peso específico de los parámetros y alternativas de motor eléctrico. Se realiza este procedimiento para los parámetro de precio, control, disponibilidad, alimentación y mantenimiento, según la Tabla 3. Finalmente realizamos el mismo procedimiento para todos los sistemas.

Cuadro 3: Comparación cuantitativa de alternativas y criterios para la selección de motor de enrollado

| Precio | Control | Disponibilidad | Alimentación | Mantenimiento | Prioridad | ∑ | |

| Inducción | 0,16 | 0,13 | 0,10 | 0,04 | 0,04 | 1 | 0,48 |

| DC | 0,10 | 0,08 | 0,05 | 0,02 | 0,02 | 2 | 0,28 |

| Servo | 0,06 | 0,05 | 0,05 | 0,04 | 0,04 | 3 | 0,24 |

| SUMA | 1 | ||||||

4. Matriz Morfólogica

Mediante los resultados del método de criterios ponderados se obtiene la matriz morfológica de la Figura 3, en donde la alternativa A es la opción más adecuada; posteriormente se procede con el dimensionamiento de los componentes eléctricos y mecánicos.2

II-B. DISEÑO DE HARDWARE

Para realizar las adecuaciones necesarias en la puesta en marcha del sistema de bobinado compuesto por cuatro unidades de enrollamiento de acuerdo al diagrama esquemático de la Figura 4, es necesario definir los rangos del tamaño de carrete (CARRETE) y fleje (FLEJE) para la operarción del sistema 3

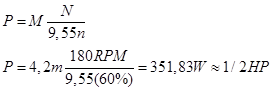

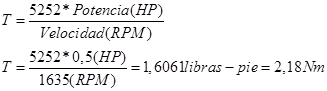

SELECCIÓN DE MOTOR DE ENROLLAMIENTO.- Los motores eléctricos son conversores de energía para procesos cinemáticos, tomando un papel importante en la mayoría de procesos industriales y domésticos. Donde M= Torque, N= Velocidad, n=Rendimiento, P= Potencia 4

SELECCIÓN DEL VARIADOR DE FRECUENCIA.- Para la selección del variador de frecuencia es necesario tomar en cuenta las siguientes especificaciones:

Características del motor a controlar.- Corriente Máxima (1,04 A), Voltaje Nominal (440 Vac), Frecuencia Nominal (60 Hz).

Tipo de carga o aplicación.- De acuerdo a la aplicación de bobinado el torque o par requerido para la aplicación es inverso, entonces a medida que la velocidad disminuye el torque aumenta.

SELECCIÓN DEL CONTROLADOR DEL MOTOR A PASOS.- Para la selección del controlador adecuado es necesario tomar en cuenta las siguientes especificaciones.

Corriente del motor.- Corriente por fase del motor 3,1 A. El controlador permitirá regular la corriente en un rango establecido.

Configuración de bobinado.- Permitirá configurar las bobinas en serie o en paralelo.

Resolución de pasos por vuelta.- El controlador tendrá un mínimo de 200 pasos por vuelta.

Voltaje de alimentación.- Opera desde los 24 Vdc - 70 Vdc.

II-C. DESARROLLO DE SOFTWARE

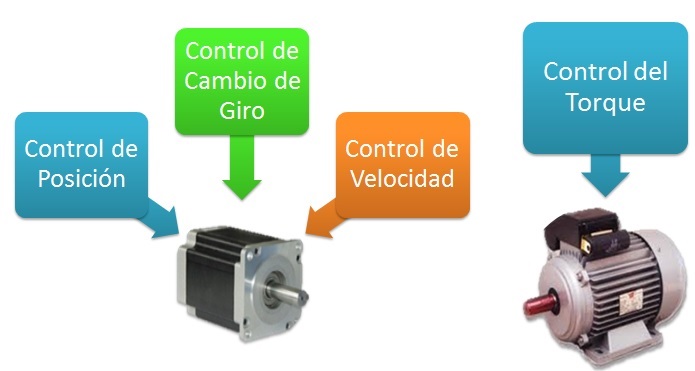

De acuerdo a los requerimientos de automatización, se desarrollará un sistema que controle y comunique cada uno de los equipos, mediante algoritmos que procesan los datos provenientes de sensores y dispositivos que intervienen en el proceso de bobinado de fleje tipo PP. En la Figura 5 se observa cada uno de los algoritmos desarrollados para los motores eléctricos utilizados.

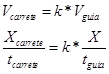

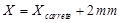

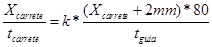

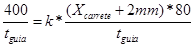

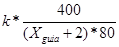

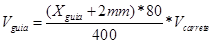

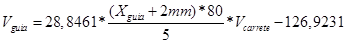

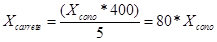

CONTROL DE VELOCIDAD.-Para el desarrollo del algoritmo se tendrá en cuenta que ambos motores necesitan girar a velocidades proporcionales, cuyo objetivo será evitar que el fleje se solape entre vuelta y vuelta, y que el espaciamiento sea menor a 2 mm. Un encoder incremental colocado en el eje de accionamiento del motor trifásico proveerá una señal que posteriormente será procesada e indicará la velocidad a la que se está bobinando. Para determinar la constante de proporcionalidad se establece la ecuación (2).5

Remplazndo ecuación (3) en ecuación (2)

Dado que una revolución del carrete es 400 pulsos, reemplazamos en ecuación (4)

Luego se obtine la constante k

Finalmente reemplazando en ecuación (2) se obtiene

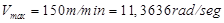

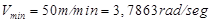

Por consiguiente se realiza un escalamiento, el driver de motor a pasos recibe hasta 4500 pulsos con una configuración de 400 pulsos por revolución de acuerdo a la velocidad del fleje. Para hallar la velocidad mínima y máxima se toma en cuenta la velocidad con que se produce el fleje en la línea de producción anterior.

Por tanto se obtiene

CONTROL DE POSICIÓN .- La posición es determinada por ancho del carrete previamente ingresada por el usuario, el objetivo del control será evitar que el fleje sea bobinado fuera del carrete. Mediante un encoder incremental colocado en el eje de accionamiento del motor trifásico se obtiene una señal eléctrica de pulsos que será procesada e indicará la distancia recorrida por el guía fleje. La posicion es determinada de acuerdo a la ecuación (9)

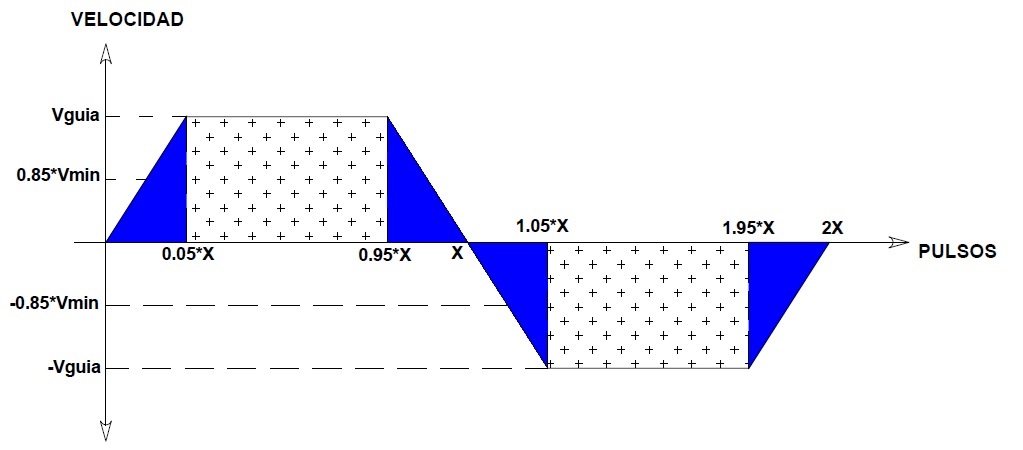

CONTROL DE CAMBIO DE GIRO.- De acuerdo a la aplicación, el cambio de giro del guía fleje por medio del husillo de bolas es realizado en los extremos del carrete, el objetivo del control será mejorar la respuesta del actuador, aliviando el estrés mecánico en velocidades altas, debido a la inercia del husillo de bolas; además el estrés eléctrico se ve afectado por el elevado consumo de corriente necesario para realizar un cambio de giro en el motor a pasos. La Figura 6 indica la velocidad de posicionamiento del guía fleje en los extremos de carrete.

CONTROL DE TORQUE.- El control de torque se realiza en el motor trifásico de inducción que permite el enrollamiento del fleje en el carrete, este control es usado habitualmente en bobinadoras, donde es importante mantener constante la tensión del material bobinado. Para lo cual se separa y regula la componente de corriente que crea el torque en el motor, de esta manera se podría regular el torque en el motor, no solo la velocidad. El torque del motor depende de la carga, permitiéndose cambios en la corriente de acuerdo a la variación de la misma.

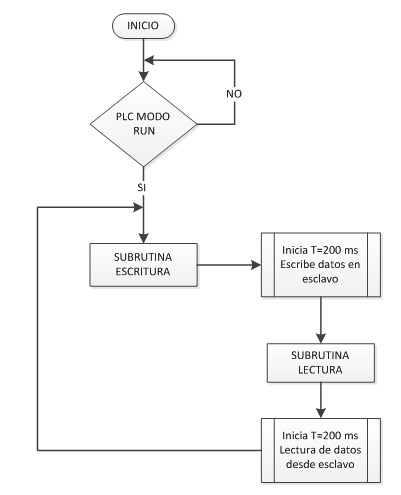

COMUNICACIÓN DE CONTROLADORES.- Para enviar los datos del carrete y fleje desde un panel de operador hacia dos autómatas, es necesario implementar una red de comunicación de datos; el autómata de modelo XINJE XC5-48RTE soporta comunicación Modbus y CAN. La Figura 7 indica el algoritmo implementado en los controladores.6

SOFTWARE DE HMI.- Para el desarrollo de HMI se utilizó el software OP20 Edit Tool. El diseño se basa en la guía ergonómica de diseño de interfaz de supervisión GEDIS que ofrece un método de diseño especializado en sistemas de control industrial. La evaluación global de los indicadores de la guía de diseño GEDIS es 4,17 de 5 puntos evaluados de acuerdo a la Tabla 4; que indica que el diseño de HMI es óptimo para el manejo de los operadores. 1

III IMPLEMENTACIÓN

De acuerdo a la norma ISO / IEC 24702 empleada para la automatización industrial, control de procesos, cableado para edificios industriales y vigilancia. Todas las conexiones deben ser aseguradas contra el aflojamiento accidental, la correcta identificación y codificación de los conductores. A continuación se exponen los principales aspectos de esta norma.

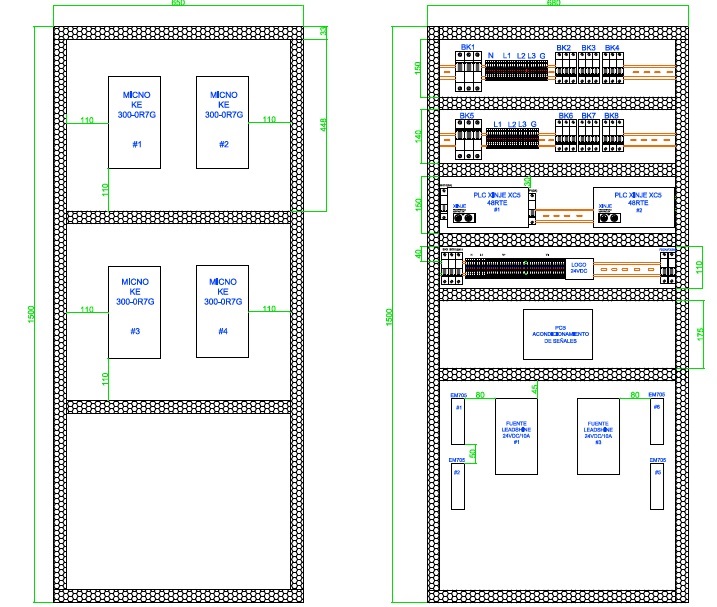

Las canaletas y rieles para todos los dispositivos ubicados dentro del gabinete están distribuidos en una platina de 1500 x 650 mm, la disposición de los elementos se realizó en función a los planos de distribución física de dispositivos, los mismos que fueron realizados en Autcad Electrical en escala real.[] El tablero de control es de doble lado, en la parte izquierda de la Figura 8 se encuentra la etapa potencia (variadores de frecuencia) y en la parte derecha la etapa de control (Autómatas, controladores y fuentes de alimentación ).

El diseño utilizando conectores industriales externos facilita que el transporte de la máquina se realice de forma segura evitando ruptura de los circuitos y cableado, de esta forma los sensores y actuadores pueden ser desmontados con facilidad. La Figura 9 indica el sistema de bobinado en la etapa final.

IV. PRUEBAS Y RESULTADOS

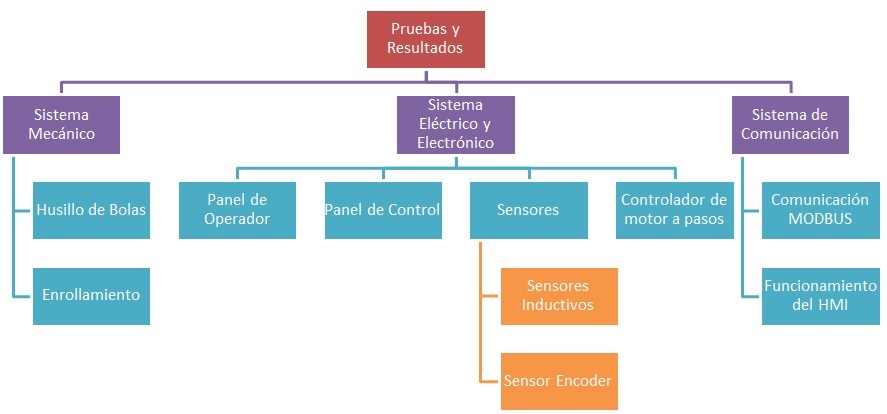

Después de la fase de implementación del sistema de bobinado, es importante evaluar la confiabilidad y calidad de los carretes bobinados, para posteriormente ser distribuidos comercialmente; para lo cual se aplicó pruebas continuas debido a que el sistema funcionará las 24 horas, 5 días a la semana, respetando todas las sugerencias y condiciones de funcionamiento.1) En la Figura 10 se indica el protocolo de pruebas y resultados realizado en el proceso de automatización para el proceso de bobinado.

IV-A. PRUEBAS Y RESULTADOS DEL SISTEMA MECÁNICO

Se realizaron pruebas de confiabilidad de forma que los sistemas mecánicos no causen esfuerzos excesivos a los controladores electrónicos de los motores, y provoquen fallos en el transcurso de la jornada de pruebas. Los resultados del sistema mecánico sobre el husillo de bolas y sistema de enrollamiento permiten la calibración y regulación de los controladores.

En el conjunto mecánico husillo de bolas se realizaron pruebas de confiabilidad y repetitividad sobre un conjunto de 800 muestras de acuerdo a la Tabla 5. Para un cono de 200 mm tiene una precisión de 95,42%; para un cono de 180 mm una precisión de 94,06%, para un cono de 150 mm una precisión de 95%.

Cuadro 5: Pruebas de posicionamiento para el husillo de bolas

| Día | Carrete(mm) | Correcto | Incorrecto | Total Pruebas |

| 200 | 28 | 2 | 30 | |

| 1 | 180 | 37 | 3 | 40 |

| 150 | 28 | 2 | 30 | |

| 200 | 29 | 1 | 30 | |

| 2 | 180 | 38 | 2 | 40 |

| 150 | 29 | 1 | 30 | |

| 200 | 29 | 1 | 30 | |

| 3 | 180 | 38 | 2 | 40 |

| 150 | 29 | 1 | 30 | |

| 200 | 28 | 2 | 30 | |

| 4 | 180 | 37 | 3 | 40 |

| 150 | 28 | 2 | 30 | |

| 200 | 29 | 1 | 30 | |

| 5 | 180 | 38 | 2 | 40 |

| 150 | 29 | 1 | 30 | |

| 200 | 28 | 2 | 30 | |

| 6 | 180 | 37 | 3 | 40 |

| 150 | 28 | 2 | 30 | |

| 200 | 29 | 1 | 30 | |

| 7 | 180 | 38 | 2 | 40 |

| 150 | 29 | 1 | 30 | |

| 200 | 29 | 1 | 30 | |

| 8 | 180 | 38 | 2 | 40 |

| 150 | 28 | 1 | 30 | |

| TOTAL | 759 | 41 | 800 | |

IV-B. PRUEBAS Y RESULTADOS DE COMUNICACIÓN MODBUS

En la red de comunicación MODBUS el autómata maestro recibe parámetros desde el HMI; por medio de la recepción de un número codificado (#23) enviado desde el autómata esclavo hacia el autómata maestro, en respuesta a la lectura de los parámetros en el autómata esclavo.

Al finalizar las pruebas de comunicación se obtuvo un desempeño del 100% en la trasferencia de datos.

IV-C. PRUEBAS Y RESULTADOS DEL SISTEMA DE BOBINADO

El sistema de bobinado fue sometido a pruebas de funcionamiento durante 2 meses, a trabajo continúo según indica en la Tabla 6. En el primer mes se trabajó con un carrete de 200 mm obteniendo un total de 5 rollos reprocesados de un total de 115 rollos producidos, equivalente al 5%, y en el segundo mes se obtuvo 6 rollos reprosesados, equivalente al 4,16% de la producción total de un hilo de fleje.

V. CONCLUSIONES

Al finalizar las etapas de diseño, implementación y pruebas mediante la puesta en marcha del presente proyecto se ha podido observar mejoras significativas en el bobinado de fleje tipo PP tanto económicas como de productividad, en comparación con el sistema de ASIC utilizado originalmente en la empresa. Entre las ventajas más significativas conseguidas con la automatización de un sistema de bobinado, se puede destacar las siguientes:

El reconocimiento y diagnóstico del comportamiento de cada uno de los componentes eléctricos, electrónicos y mecánicos del sistema de bobinado permitió minimizar costos en el proceso de reingeniería identificando de forma clara componentes que deben ser remplazados o modificados, y facilitando el levantamiento de información y planos eléctricos.

El diseño propuesto en el control de velocidad, cambio de giro, posicionamiento y torque del sistema de bobinado actual aporta una mejora en el proceso de bobinado al obtener una separación de 1mm entre vueltas de fleje enrollado garantizando un bobinado uniforme requerido para el funcionamiento de máquinas enzunchadoras automáticas de fleje tipo PP de clientes

A través de los criterios de selección evaluados en la matriz morfológica sobre las alternativas de los dispositivos de control y actuadores se logró implementar un sistema eléctrico de control y potencia satisfaciendo los parámetros de diseño planteados.

La puesta en marcha del sistema mediante pruebas y análisis de resultados indica una producción del 95,83% de rollos terminados de fleje PP para un hilo en el sistema de extrusión en cuatro semanas, en un carrete de 200mm, fleje de 12 mm, 12kg de peso del rollo. Para un carrete de 180mm y fleje de 12mm, 8kg de peso de rollo se obtuvo 95% de rollos procesados en cuatro semanas.

La automatización del proceso de bobinado presentó una producción de 1 rollo de 8kg en 15 min en un bobinador de cuatro implementados, con 80 rollos de 8kg con fleje 12 mm, cumpliendo con la demanda de producción de la empresa CODIEMPAQUES DEL ECUADOR, y reduciendo de costos asociados al reproceso de fleje.

VI. RECOMENDACIONES

El sistema de bobinado automático fue diseñado para trabajar de manera confiable, sin embargo existen varias recomendaciones para su óptimo desempeño, las más relevantes se mencionan a continuación:

El sistema fue diseñado e implementado con varios dispositivos de seguridad, sin embargo, el manejo negligente del mismo podría ocasionar daños en el sistema de bobinado. Para prevenir este tipo de situación, todos los operadores deberán leer cuidadosamente los manuales provistos de manera que comprendan el funcionamiento del equipo antes de intentar utilizarlo.

Evitar la manipulación o acercamientos a las bandas cuando el motor a pasos y motor de inducción estén en movimiento porque existe el riesgo de atrapamiento y/o lesiones graves.

Considerar que al producirse un corte de energía o apagar el equipo se debe volver a cargar los parámetros de ancho de fleje y carrete en la aplicación de HMI, caso contrario al poner en marcha el sistema directamente el husillo de bolas no entrará en funcionamiento.

El uso de herramientas CAD para el diseño de los planos eléctricos de acuerdo a la norma ISO / IEC 24702 empleada para la automatización industrial, optimizó los recursos y la distribución de dispositivos en el gabinete de control cumpliendo las especificaciones técnicas de los dispositivos.