1. Introducción

En la provincia de Chimborazo, Ecuador, por lo general los agricultores se han dedicado a la producción de legumbres y cultivos de ciclo corto. En los últimos años esta realidad ha cambiado, ya que se ha visto la siembra de árboles frutales como una alternativa, cuyo fin es tener mayor variedad y mejorar los beneficios económicos.

La producción de frutas presenta un inconveniente: debido a que las frutas tienen un alto contenido de humedad, estas no pueden ser almacenadas por largos periodos de tiempo sin que se echen a perder. En tiempos de sobreproducción este es un problema que se acrecienta. La opción que se tiene es eliminar la humedad de las frutas para así alargar su vida útil, además de controlar las condiciones atmosféricas del lugar en el que se almacenan. Para lograr el objetivo de eliminar humedad de estos productos existen varias técnicas, pero la más comúnmente utilizada es la deshidratación.

Deshidratación

La deshidratación es una operación en la que se elimina el agua del alimento para conservarlo microbiológicamente. Además, retarda reacciones no deseadas (Ibarz & Barbosa-Cánovas, 2000). El porcentaje de agua en un alimento es un indicativo de su propensión al deterioro (Fito et al., 2001).

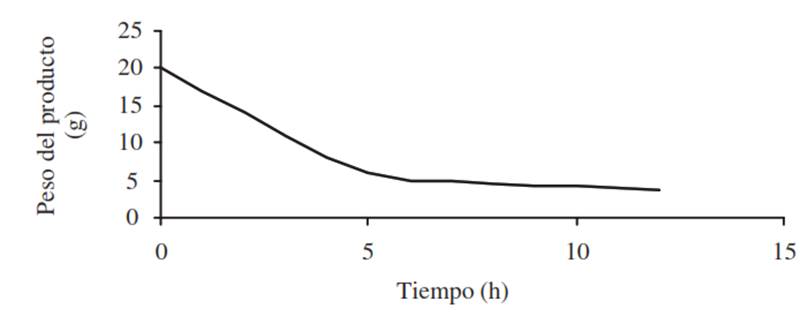

La pérdida de agua se traduce en pérdida de peso en el producto. Como se observa en la Figura 1, con una curva característica de pérdida de peso del producto en función del tiempo.

La deshidratación es un proceso que se lleva a cabo con una temperatura del aire que oscila entre los 40.C y 70.C (Martínez et al., 2013; Mendoza et al., 2020). En algunos casos, para completar el proceso de deshidratación, esta temperatura debe mantenerse por 7 horas (Guevara & Salas, 2017).

En los deshidratadores solares la única energía que se utiliza es la solar, además, hace que sean amigables con el medio ambiente. Dependiendo del tipo de sistema con el que se trabaja se puede lograr un incremento de la temperatura de 10.C a 30.C (El Hage et al., 2018). Este tipo de deshidratación tiene una desventaja porque que esta energía es fluctuante e impredecible, por lo que el proceso de deshidratación en los deshidratadores solares es inestable.

Debido a que los deshidratadores solares son inestables se busca deshidratadores que trabajen con la energía solar y otro tipo de energía que se pueda controlar y, así, hacer a este proceso estable. Para tratar de aprovechar al máximo la energía solar se trabaja con diseños especiales de deshidratadores (Carrillo et al., 2018).

Tiempo de deshidratación

El tiempo de deshidratación es un factor determinante en la calidad del producto sometido a este proceso que depende del tipo de producto, tamaño del producto a deshidratar, temperatura del ambiente donde se deshidrata, humedad relativa y velocidad del aire. Un producto con mayor porcentaje de humedad va a requerir mayor tiempo de deshidratación que un producto que tenga un bajo porcentaje de humedad. El tamaño del producto es importarte porque el tamaño es directamente proporcional con el tiempo de deshidratación. La temperatura del aire influye debido a que, mientras mayor sea la temperatura del aire menor tiempo va tomar en deshidratar. Cabe mencionar que en cada producto existe una temperatura límite superior a la que se puede llegar, pasada esta temperatura se pierden propiedades en el mismo. La humedad del aire ambiente es importante debido a que, mientras mayor es la humedad del aire mayor es el tiempo que durara el proceso. Y, finalmente, la velocidad del aire también es un factor importante debido a que, mientras mayor es la velocidad mayor será la transferencia de calor existente y, por lo tanto, el tiempo de deshidratación será menor (Almada et al., 2005).

Tipos de deshidratación

En esta investigación se trabajará con la deshidratación solar indirecta pasiva y la deshidratación hibrida indirecta activa. Estas son una combinación de los diferentes tipos de transferencia de calor.

Deshidratación solar indirecta pasiva

La deshidratación solar indirecta pasiva tiene como fuente de energía la radiación solar, misma que calienta el aire antes de su ingreso a la cámara de deshidratación. La circulación del aire dentro del deshidratador se da por diferencia de densidades.

Maiti et al. (2011) diseñaron y desarrollaron un deshidratador solar indirecto que se encuentra equipado con dos reflectores, esto con el objetivo de captar mayor radiación solar. Añadir estos reflectores aumentó la eficiencia del deshidratador sin carga entre un 18.5 %.

Varun et al. (2012) desarrollaron un deshidratador solar indirecto para tomates. El prototipo con convección natural alcanzó una temperatura promedio de 45.C y con convección forzada alcanzó una temperatura de 40.C. Los productos obtenidos son comparados con productos obtenidos con deshidratación directa, se llega a la conclusión de que con el deshidratador solar indirecto se obtiene una mejor calidad en los tomates deshidratados.

Kabeel & Abdelgaied (2016) realizaron un diseño de secado innovador que integra una rueda desecante rotatoria, un colector solar y una unidad de deshidratado. Con este diseño se logró aumentar la temperatura del aire de 65.C a 82.C, además de un aumento en la ganancia de calor útil del sistema del 153 %.

Simbaña (2016) realizó una investigación en la que se analizó y simuló el proceso de deshidratación de frutas con un prototipo que utiliza energía solar. En esta investigación se llegó a la conclusión de que las condiciones óptimas para la deshidratación se dan a una temperatura de 62.C y una velocidad del aire en la entrada de 3 m/s.

Yumbillo (2020) diseñó un prototipo de secador solar para frutilla, mismo que trabajó con una radiación solar de 500 W/m., velocidad del aire de 3 m/s y una presión atmosférica de 728 mBar, alcanzando una temperatura promedio de funcionamiento durante 8 horas de secado de 45 - 46.C.

De las investigaciones analizadas se puede observar que la temperatura para la deshidratación va en un rango entre 40.C y 70.C y la velocidad optima del deshidratado está, en promedio, entre los 2 m/s a 4 m/s, por lo que estas condiciones serán utilizadas para este trabajo.

Deshidratación híbrida indirecta activa

La deshidratación híbrida indirecta activa tiene como fuentes de energía a la radiación solar con otra fuente de energía que puede ser eléctrica, quema de combustibles fósiles o algún tipo de intercambiador de calor. En este caso se va a utilizar energía eléctrica para garantizar que la temperatura del aire dentro de la cámara de deshidratación se mantenga en los rangos recomendados.

Boughali et al. (2009) construyeron un prototipo en el laboratorio de LENREZA de la Universidad de Ouargla. Se trata de un deshidratador híbrido indirecto activo para productos agrícolas que trabaja con condiciones de carga que van en el rango de 0,04 kg/m. y 0,08 kg/m.. Se realizaron pruebas experimentales con y sin carga y se estudió la fracción de contribución tanto de la energía eléctrica como de la energía solar en el calentamiento del flujo másico de aire.

López et al. (2013) trabajaron con un deshidratador híbrido solar-gas con tres condiciones operativas: solar, gas e híbrido, obteniendo en estado transitorio eficiencias del 24%, 86% y 71 % respectivamente. La eficiencia se vio afectada, principalmente, por el diferencial de temperatura interna-externa, ángulo de inclinación del colector y flujo másico de aire. La ventaja principal del sistema híbrido es que puede reducir el 20 % de gas propano líquido que se consume, tomando como referencia al sistema que funciona solamente con gas.

Llumiquinga y Suquillo (2015) realizaron el diseño y construcción de un prototipo de deshidratador utilizando aire con circulación forzada y resistencias eléctricas que generan una potencia de 4 kW, alcanzando una temperatura de deshidratación de 65.C. El proceso de deshidratación propuesto lo alcanza en un tiempo de 3 horas con 30 minutos. En la construcción se utilizó aislante en las paredes para evitar pérdidas de calor y hacer más eficiente el deshidratador.

Dhanushkodi et al. (2017) realizaron un estudio para analizar el comportamiento de secado de forma experimental con un deshidratador híbrido de biomasa y solar. Trabajaron con 15 modelos matemáticos, los datos experimentales de humedad, temperatura y humedad relativa se ajustaron a diversos modelos empíricos.

Mendoza et al. (2020) realizaron una investigación en la ciudad de Riobamba acerca de un deshidratador mixto indirecto. En la misma, mencionan que se utiliza una resistencia eléctrica para poder llegar a tener las temperaturas adecuadas para la deshidratación Ya que solamente con la energía solar no es posible, utilizan un ventilador para tratar de homogenizar la temperatura en toda la cámara de deshidratación, este ventilador entrega un flujo volumétrico de aire de 1.68 m./s. De acuerdo con la simulación el aire en la cámara de deshidratación alcanza una temperatura de 50.C. La simulación se la realiza con el software SolidWorks.

Modelo matemático

Un modelo matemático, en definitiva, es una ecuación que expresa el comportamiento de un sistema físico, esta ecuación tiene variables dependientes e independientes. Como ejemplos de variables dependientes serían, en este caso, la temperatura dentro del deshidratador y la velocidad del aire dentro del deshidratador. Y, las variables independientes serían la temperatura ambiente, la presión atmosférica, entre otras.

Estos modelos pueden ser simples y se pueden resolver analíticamente o, como en este caso, pueden ser modelos de mayor complejidad que utilizan ecuaciones diferenciales. La simulación que se utiliza con la ayuda de CFD genera un modelo matemático con ecuaciones diferenciales que utilizan técnicas numéricas y ordenadores para resolver problemas imposibles de resolver analíticamente (Tegenaw et al., 2019).

En este caso se utilizan tres ecuaciones que son: ecuación diferencial de la cantidad de movimiento, ecuación diferencial de la continuidad y ecuación diferencial de la energía. En el caso de trabajar con simulaciones en las que no existe transferencia de calor se debe utilizar únicamente la ecuación diferencial de la cantidad de movimiento y ecuación diferencial de la continuidad. En caso de que la simulación utilice transferencia de calor el modelo trabaja con las 3 ecuaciones.

Ecuación diferencial de la cantidad de movimiento:

Un fluido en sus tres direcciones se puede modelar a partir de:

(1)

(2)

(3)

donde:

g es la gravedad,

p es la presión,

d es la densidad,

u es la componente de la velocidad en el eje x,

v es la componente de la velocidad en el eje y,

w es la componente de la velocidad en el eje z. Con las ecuaciones (1)(2)(3) se pueden tener propiedades como velocidad y presión en cualquier punto del sistema (Potter et al., 2015).

Ecuación diferencial de la continuidad

La conservación de masa trabajada con elementos infinitesimales que relaciona la velocidad y densidad (Potter et al., 2015) viene dada por

(4)

Ecuación diferencial de la energía

La ley de conservación de la energía establece que la energía en un sistema aislado permanece constante. Es decir, se mantiene en el tiempo, no se crea ni se destruye, solo se transforma. En la mayor parte de los problemas multifásicos en los que existen grandes aumentos de calor se puede despreciar la energía mecánica, dando importancia únicamente a la difusión del transporte de energía térmica, esto debido a la diferencia de entalpias en cada una de las fases (Pandal Blanco, 2019).

Cuando se realiza un análisis de un sistema real se tiene también que considerar la transferencia de calor en el sistema. Utilizamos la expresión para determinar la temperatura en cualquier punto del sistema, dependiendo del material utilizado y la forma en la que se transmite la energía

(5)

donde:

T es la temperatura y

k es la conductividad térmica.

2. Metodología

Prototipo

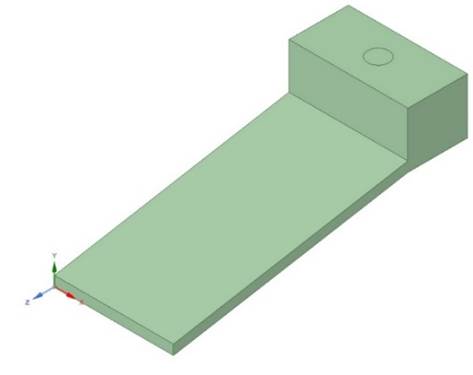

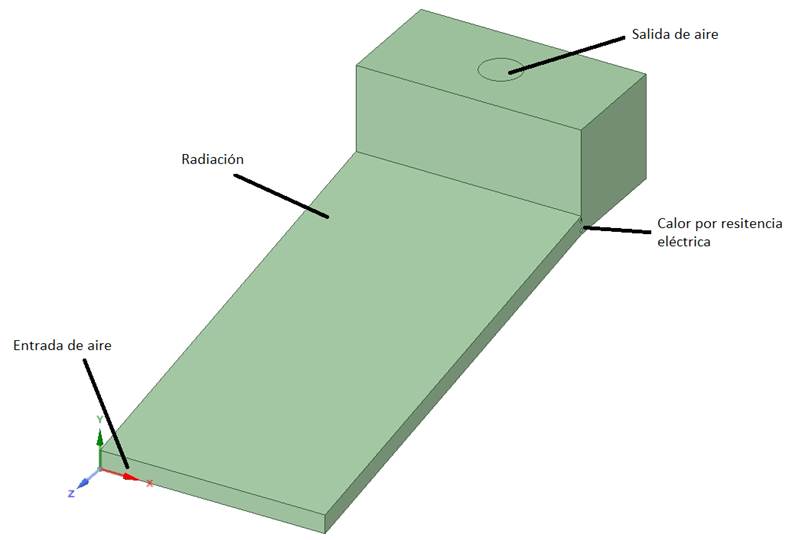

La geometría o prototipo es el primer paso que se realiza dentro de la simulación (Misha et al., 2020). En lo posible, se trata de diseñar una geometría simplificada. Debido a que, mientras más simplificada sea la geometría menor coste computacional tendrá al momento de simular. La simplificación deber realizarse tomando como premisa eliminar los detalles que no representan variaciones significativas en el problema multifísico. En esta investigación se utilizará el prototipo desarrollado por Yumbillo (2020). En la Figura 2 se puede observar el prototipo.

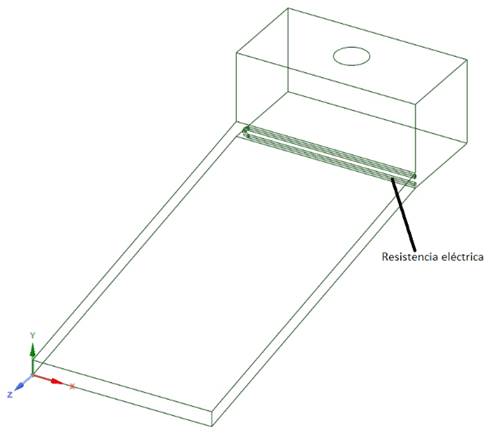

Al prototipo desarrollado por Yumbillo (2020) se le realizará una modificación que se basa en agregarle una resistencia eléctrica que ayudará a alcanzar las temperaturas adecuadas para la deshidratación, tal como se lo puede ver en la Figura 3.

Mallado

Posiblemente, el mallado es uno de los pasos más importantes porque, dependiendo de la calidad de malla que se tenga, será la exactitud de los datos que se obtengan. Se estimada que el 50 % del tiempo que toma realizar una simulación CFD es utilizado en la construcción de la geometría y el mallado (Versteeg & Malalasekera, 2007).

Una buena calidad de malla no siempre es sinónima de que se tenga una malla uniforme, ya que, por lo general, se necesitan mallas más finas en lugares donde los detalles son menos imperceptibles.

Para el mallado se utilizó una malla tetraédrica que presenta mejores características para aplicaciones en CFD. En los planos en que se requieren mayor detalle de las variaciones de las variables físicas se aplicó un Boundary Layer de 5 capas de suave transición con una tasa de crecimiento de 1.2 y radio de transición de 0.272. En la Figura 4 se presenta el prototipo mallado.

En esta investigación se utilizará la métrica Skewness que es la usualmente utilizada. Tiene una escala de 0 a 1, siendo 0 una malla perfecta y 1 una malla inaceptable para la simulación. Una buena calidad de malla da como resultado una buena una calidad de los resultados.

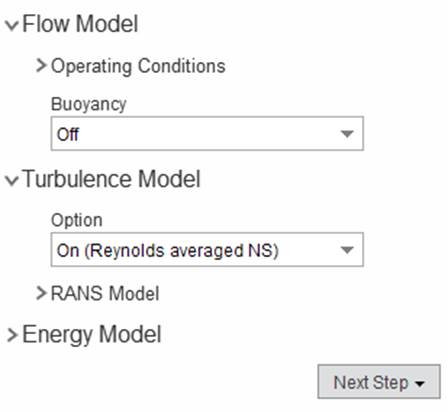

Modelos y propiedades físicas

En esta etapa se seleccionan los modelos o ecuaciones a utilizar para resolver el problema. En este caso se usan las ecuaciones de Navier Stokes, además de definir las propiedades físicas de los volúmenes con los que se trabaja como son densidad, viscosidad dinámica, viscosidad cinemática, conductividad térmica, entre otras. En la Figura 5 se pueden observar las propiedades del aire con las que se trabaja.

En la Figura 6 se puede observar el modelo de flujo que se utiliza en la simulación

Condiciones de contorno

Las condiciones de contorno son importantes porque vienen a ser las condiciones de frontera con las que van a ser resueltas las ecuaciones diferenciales en la simulación. En esta simulación se utilizarán condiciones de frontera de pared y condiciones de frontera de entrada y salida de flujo. En la Figura 7 se pueden observar las condiciones de frontera con las que se van a trabajar. De acuerdo con los datos de la estación meteorológica de la Escuela Superior Politécnica de Chimborazo, durante el año 2019 se tuvo una presión atmosférica promedio de 728.3 mBar, una velocidad del viento promedio de 3.0 m/s, humedad relativa de 62.9 %, una temperatura promedio del aire de 15.3 .C y una radiación solar de 500.6 W/m.(Tiupul & Arévalo, 2019). El flujo de aire utilizado fue de 0.045 m./s (velocidad de ingreso de aire de 1.5 m/s), debido a que con este flujo se tiene la temperatura del aire dentro de los rangos recomendados para la deshidratación, además de que en el prototipo de Yumbillo (2020) que se utiliza para la validación de los resultados se trabaja con este flujo.

Simulación

En la simulación el software comienza a trabajar en un proceso iterativo hasta que los resultados de los residuales converjan, los resultados de variables físicas se estabilicen y en el balance de masa el error sea mínimo.

Post procesamiento

En esta parte del proceso se generan los reportes necesarios que posteriormente van a ser validados. En este caso se generarán reportes de temperatura de la cámara de deshidratación, mismos que pueden ser trabajados en puntos, áreas o volúmenes, dependiendo de la necesidad del estudio.

Validación

Los reportes de temperatura obtenidos en la etapa de post procesamiento son comparados con los reportes obtenidos en la investigación de Yumbillo (2020). Para poder determinar si la simulación es correcta una diferencia mayor al 5 % significaría que la simulación realizada es incorrecta, por lo que se tendría que volver a la etapa de selección de modelos e ingreso de propiedades físicas.

3. Resultados

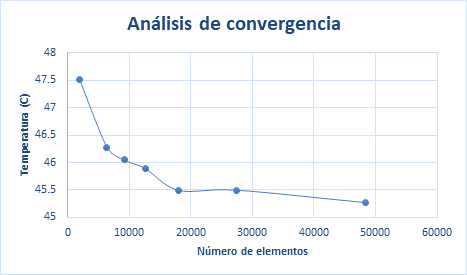

Simulación del deshidratador solar indirecto pasivo

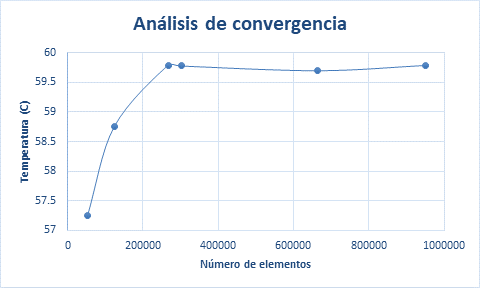

Un parámetro importante para la selección del tamaño de malla adecuado es realizar el análisis de convergencia de malla que se observa en la Figura 8. En la misma, se puede observar que aproximadamente a partir de los 20000 elementos la malla se estabiliza, por lo que este punto sería un tamaño adecuado de malla. Se puede ver que si se aumenta el tamaño de malla se va a tener una respuesta aproximadamente igual, pero se va a tener más costo computacional, lo que se traduce en un mayor tiempo de simulación. El trabajar con una malla de alrededor de 20000 elementos hace posible que se pueda realizar la simulación del deshidratador solar indirecto pasivo en el programa ANSYS.

En el proceso de simulación una parte importante es conocer la calidad de malla, ya que ello garantiza una buena simulación. Para ello, en esta investigación se utiliza la métrica Skewness, en la misma se obtuvo un valor mínimo de 0.001807, un valor promedio de 0.23767 y un valor máximo de 0.80044, por lo que se considera a la malla elaborada y de buena calidad, lo que permite seguir con la siguiente etapa.

Para garantizar una simulación correcta se deben cumplir con que los residuales converjan cuando alcancen un valor de 0.0001, mismo que es recomendado según especialistas. Además, que las variables físicas de temperatura y velocidad se estabilicen. En este caso esto ocurre en la iteración número 262.

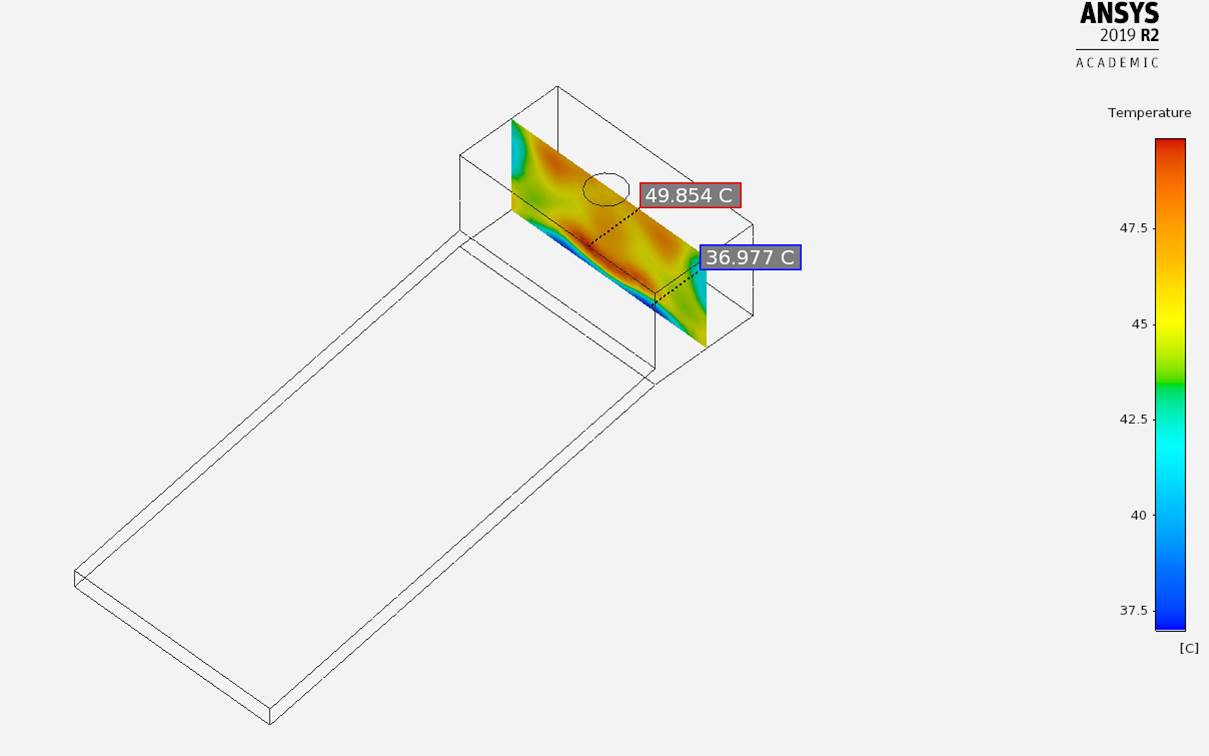

Finalmente, se puede observar en la Figura 9 los resultados de temperatura en la cámara de deshidratación del deshidratador solar indirecto pasivo, alcanzando una temperatura máxima de 49.854.C, una temperatura promedio de 45.272.C y una temperatura mínima de 36.977.C.

Simulación del deshidratador hibrido indirecto activo

La simulación del deshidratador hibrido indirecto activo se la realizo con las mismas condiciones que el deshidratador solar indirecto pasivo. Sumándole la resistencia eléctrica que tiene como número de Referencia 3515 E para alcanzar la temperatura adecuada y una velocidad de 2 m/s en la entrada del deshidratador.

En el análisis de convergencia de la temperatura de la Figura 10 se puede observar que aproximadamente a partir de los 300000 elementos la malla se estabiliza, por lo que este punto sería un tamaño adecuado de malla. Se puede ver que si se aumenta el tamaño de malla la respuesta de la variable física se estabiliza, por lo que se toma este punto para la respuesta de la simulación. Debido a que la malla no supera el millón de elementos la simulación se la puede hacer en el software ANSYS.

En la simulación del deshidratador híbrido indirecto activo, al igual que se lo hizo con el deshidratador solar indirecto pasivo, se utiliza la métrica Skewness para controlar la calidad de malla. En este caso, se obtiene un valor mínimo de 0.00011316, un promedio de 0.23 y un valor máximo de 0.92894, por lo que se considerada a la malla elaborada de buena calidad.

Para garantizar una simulación correcta se deben cumplir con que los residuales converjan cuando alcancen un valor de 0.0001, mismo que es recomendado según especialistas. Además, que las variables físicas de temperatura y velocidad se estabilicen. En este caso, esto ocurre en la iteración número 255.

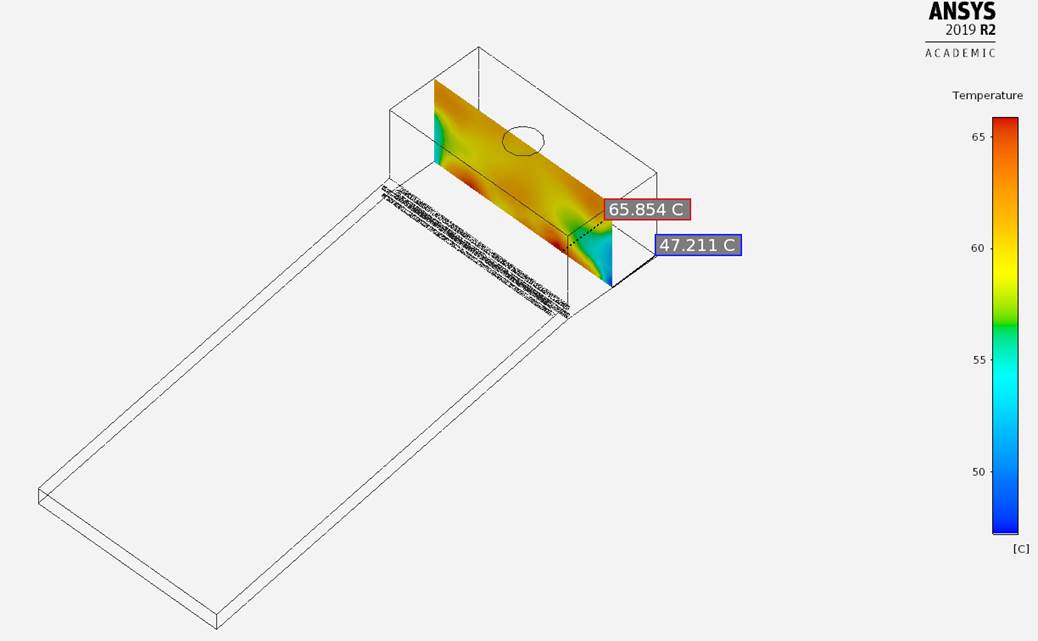

Finalmente, se puede observar en la Figura 11 los resultados de temperatura en la cámara de deshidratación del deshidratador híbrido indirecto activo que alcanzan una temperatura máxima de 65.854.C, una temperatura promedio de 59.779.C y una temperatura mínima de 47.211.C. Se puede apreciar que la temperatura en la cámara de deshidratación es uniforme debido a que el deshidratador híbrido indirecto activo utilizada un ventilador. Esto ayuda a homogenizar la temperatura.

4. Discusión

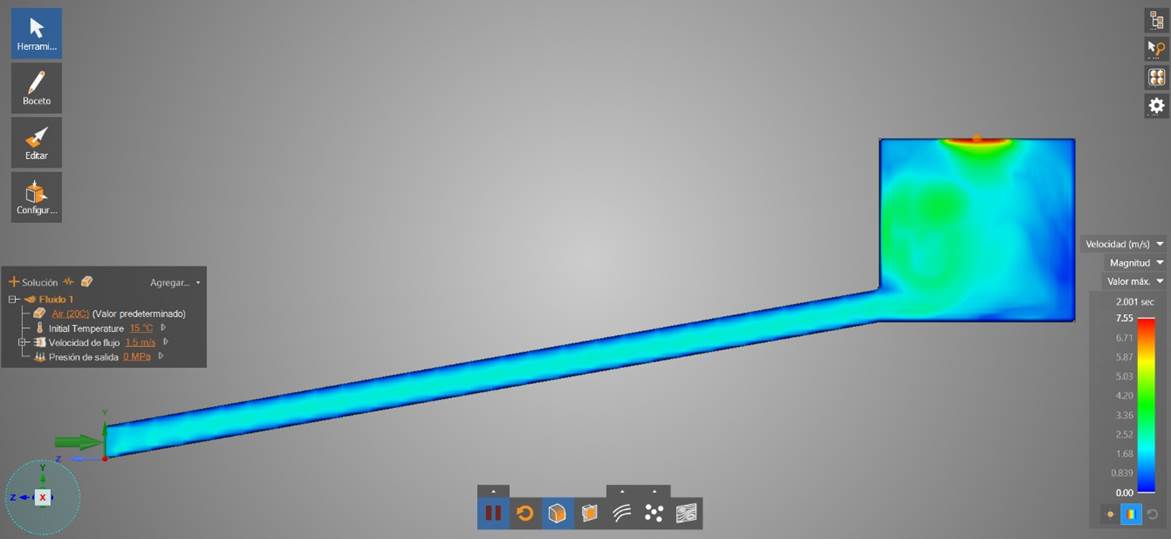

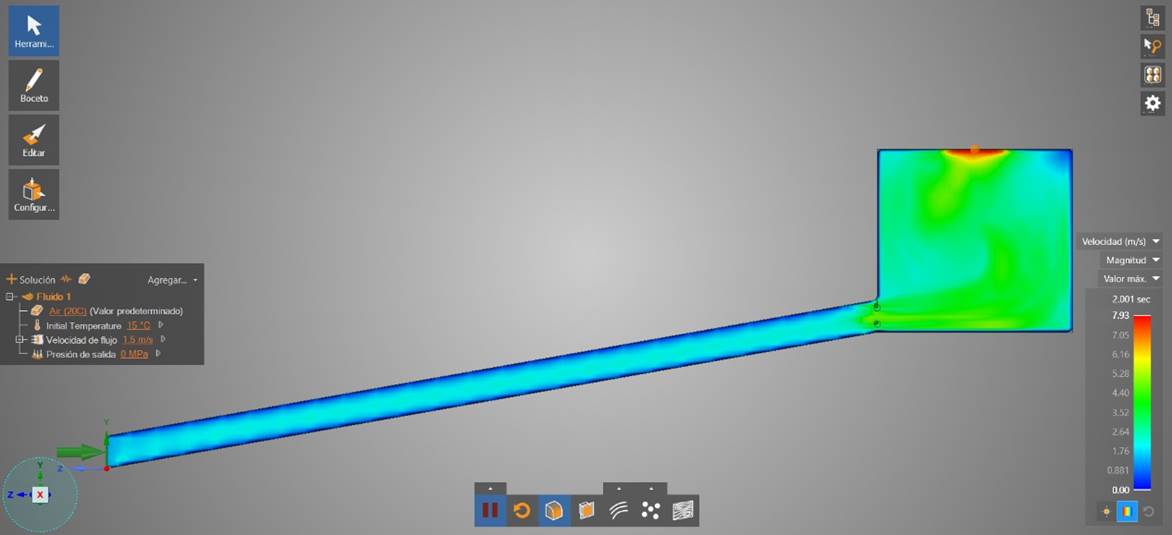

Realizando un análisis comparativo de las velocidades del aire del deshidratador solar indirecto pasivo de la Figura 12 y las velocidades del deshidratador hibrido indirecto activo de la Figura 13 se puede observar que existe mayor homogeneidad de las velocidades en el deshidratador hibrido indirecto activo, lo que permite que los productos se deshidraten de una manera más uniforme, obteniendo menos desechos y mejor calidad en la deshidratación. Esta homogeneidad en el perfil de velocidades se debe a que se colocaron estratégicamente dos resistencias que ayudan a pasar de un flujo laminar a un flujo turbulento. Lo deseable es tener un flujo turbulento, ya que en este la variación de velocidad dentro del deshidratador va ser menor, lo que permite que se alcancen las temperaturas adecuadas en el deshidratador, teniendo en la cámara de deshidratación un perfil de velocidades más uniforme como se puede observar en la Figura 12 y Figura 13. Se debe considerar que obtener una temperatura totalmente uniforme es imposible, debido al esfuerzo cortante que se genera cuando el aire circula por el interior del deshidratador, mismo que depende de variables como densidad, velocidad, diámetro y viscosidad del fluido.

Al trabajar con un ventilador en el deshidratador hibrido indirecto activo será posible controlar la velocidad del aire, lo que a su vez permite controlar la transferencia de calor por convección forzada, además de tener un flujo constante de aire, lo que hace que se tengan productos de mayor calidad. Al aumentar la velocidad del aire en el deshidratador hibrido indirecto activo se aumenta la transferencia de calor al producto, lo que reduce el tiempo de deshidratación. Considerando que un aumento en la velocidad del aire implica una reducción en la temperatura del mismo, la velocidad del aire y temperatura del aire son inversamente proporcionales.

En la investigación de Yumbillo 2020 se construyó el prototipo de deshidratador solar indirecto pasivo, mismo que alcanzó una temperatura promedio de 45.460.C. En la presente investigación con la simulación se alcanzó una temperatura promedio de 45.272.C, teniendo como error porcentual absoluto 0.413 % que es inferior al 5 % recomendado para poder validar los resultados de una investigación.

5. Conclusiones y recomendaciones

Se simuló el deshidratador hibrido indirecto activo en el software ANSYS con las condiciones atmosféricas de la ciudad de Riobamba. La simulación computacional y la experimentación son métodos complementarios para obtener prototipos de buenas características.

Se determinó que el tamaño de malla adecuado para la simulación del deshidratador solar indirecto pasivo, en el software ANSYS, es de 48327 elementos y la malla adecuada para la simulación del deshidratador hibrido indirecto activo, en el software ANSYS, es de 282880 elementos.

Con el error porcentual absoluto de 0.413 %, se pudo validar la metodología utilizada que sirvió para la simulación del nuevo prototipo con resistencias eléctricas para que alcance las temperaturas recomendadas para la deshidratación.

Se determinaron las temperaturas de funcionamiento del deshidratador solar indirecto pasivo, teniendo una temperatura mínima de 36.977.C, temperatura media de 45.272.C y temperatura máxima de 49.854.C. Considerando que en la investigación de Yumbillo (2020) el prototipo alcanza una temperatura media de 45.460.C se puede considerar como validada nuestra simulación, ya que existe un error de 0.41 %.

Se determinaron las temperaturas de funcionamiento del deshidratador hibrido indirecto activo, teniendo una temperatura mínima de 47.211.C, temperatura media de 59.779.C y temperatura máxima de 65.854.C. Utilizando una velocidad del aire que ingresa al deshidratador de 2 m/s se puede incrementar aún más la temperatura del deshidratador, disminuyendo la velocidad del aire y alcanzando, incluso, temperaturas superiores a los 70.C.

Se pudo observar que el deshidratador hibrido indirecto activo de la Figura 22 presenta una mejor distribución de temperaturas que el deshidratador solar indirecto pasivo de la Figura 10.

En términos de transferencia de calor, el deshidratador hibrido indirecto activo va a permitir mayor transferencia de calor hacia el producto, ya que el aire es forzado a pasar por el deshidratador, dándose así convección forzada. Además, el deshidratador híbrido indirecto activo permite tener una mejor homogeneidad de la temperatura en la cámara de deshidratación. En cambio, en el deshidratador solar indirecto pasivo se hablaría de convección natural. Esto, sumado al hecho de que aumenta considerablemente la temperatura en la cámara de deshidratación y lo hace atractivo para los pequeños productores.

Con esta simulación se puede garantizar un diseño optimo del deshidratador, dependiendo de las condiciones climáticas de la zona en la que se desea deshidratar.