1. INTRODUCCIÓN

Hoy en día, los materiales compuestos se han convertido en uno de los temas de investigación más relevantes de la tecnología moderna. Sus características los hacen altamente adecuados para el uso en la industria, incluido el sector automotriz. Esto debido a sus notables propiedades estructurales y mecánicas, como una alta relación resistencia-peso, resistencia a productos químicos, fuego, corrosión y desgaste, además de ser económicos de fabricar (Rajak et al., 2019).

Las partes automotrices que se pueden fabricar con materiales compuestos son componentes no estructurales tales como: tableros, guardabarros, espejos retrovisores, alerones y otras partes estéticas (Bcomp, 2022). Estos materiales se caracterizan por tener un menor peso y en su mayoría se puede hacer que sean biodegradables. Se han realizado varios estudios acerca de los materiales compuestos con fibras naturales con resultados positivos desde el punto de vista de las características mecánicas y físicas (Ayala, 2021; Beltrán, 2022; Martínez, 2022).

Aruchamy et al. (2020) aseguran que algunas superficies del interior de los vehículos se podrán construir pronto a base de una combinación de plástico y fibras de bambú para crear componentes fuertes y flexibles. Además, concluye que el tejido de algodón/algodón tiene una diferencia del 24 % en la resistencia a la tracción a lo largo de la dirección de la urdimbre y la trama, pero el tejido de algodón/bambú tiene una diferencia mucho menor, de alrededor del 15 % solamente. El efecto del patrón de tejido y la selección del hilo en la dirección adecuada mejora las propiedades mecánicas del material compuesto. El compuesto de algodón/bambú exhibe propiedades mecánicas mejoradas con una carga de fibra del 45% en peso en comparación con el compuesto de algodón/algodón. La resistencia a la tracción de los compuestos de algodón/algodón y algodón/bambú generalmente aumenta hasta un 45 % en peso, comienza a disminuir con el aumento de la carga de fibra más alta más allá del 45 % en peso. La resistencia a la flexión de los laminados compuestos de algodón/algodón y algodón/bambú aumenta drásticamente hasta un 45% en peso y luego disminuye con el aumento de la carga de fibra. La resistencia a la flexión del algodón/bambú aumentó un 23,3 % en comparación con el compuesto de algodón/algodón.

Ferreira et al. (2019) afirman que la producción de fibras naturales es ilimitada en todo el mundo y aún quedan muchas especies por descubrir. Su procesamiento se considera beneficioso ya que las fibras naturales no provocan corrosión ni gran desgaste de los equipos. De este modo, la fibra de bambú se convierte en un material adecuado para el reemplazo de fibras sintéticas en la obtención de materiales compuestos para la fabricación de distintas autopartes. Además, concluye que los composites con rellenos naturales (fibras naturales, nano cristales de celulosa y nano fibrilados), han ganado gran atención e inversión por parte de investigadores y empresas debido a la necesidad de materiales renovables, amigables y con propiedades mejoradas. Las fibras naturales también han sido ampliamente explotadas para obtener nano cristales de celulosa y celulosa nano fibrilada, que son los cristales porciones de celulosa. Estos rellenos naturales han sido ampliamente utilizados en diferentes matrices poliméricas y se han observado mejoras en sus propiedades térmicas y mecánicas. Compuestos poliméricos reforzados con cargas naturales con un rendimiento mejorado son una buena alternativa para obtener materiales más ecológicos para la industria automotriz. En general, las expectativas son optimistas, el uso de compuestos poliméricos reforzados con fibras naturales en la industria automotriz tiene gran potencial para reducir la enorme cantidad de residuos no biodegradables en los vertederos y contribuir a una sociedad más sostenible.

El polímero reforzado con bambú es un compuesto que la industria automotriz puede usar para reemplazar el polímero relleno de talco, relleno de CaCO3 (Carbonato de calcio) o, en algunos casos, relleno de fibra de vidrio para fabricar varias piezas automotrices. Las propiedades del bambú son similares o mejores que la mayoría de las fibras naturales. Su potencial está infrautilizado en la toda la industria automotriz.

El uso de bambú en la fabricación de material para el sector automotriz tiene un gran ramo de beneficios. Los vehículos comerciales están destinados a durar una década o más, por lo que las piezas a base de bambú complementan bien la duración. Las fibras son extraídas en su totalidad mecánicamente y no se utiliza productos químicos, el contenido de relleno de la fibra y otros aditivos proporciona mayor resistencia, rigidez e impacto para la fabricación de piezas automotrices, sobre todo interiores o que no estén expuestas a condiciones climáticas adversas (Vishnu, 2023).

En los últimos años, la utilización de fibras naturales como parte de los composites, ha venido en aumento en relación con las fibras sintéticas, no solo por sus propiedades, sino por la reducción del impacto ambiental en su fabricación y su potencial de reciclabilidad. Entre ellas se encuentra el bambú, que al mezclarse con resinas se logra obtener un material resistente y asequible (Pin et al., 2019). En la tesis doctoral de Oliver (2021), se demuestra que es posible obtener un compuesto a partir de la fibra de bambú obteniendo excelentes resultados de resistencia a fatiga, además señala que es apto para la fabricación de componentes estéticos, aerodinámicos y estructurales del automóvil.

Por otro lado, en el artículo de Taborda et al. (2017), acerca de la resina poliéster reforzada con fibra de bambú, se concluye que cuando se requieran materiales compuestos con alta flexibilidad, se puede utilizar resina poliéster reforzada con fibra de bambú. De este se obtiene un material rígido, con bajas exigencias en cuanto a su resistencia a la tracción, lo cual disminuye el costo de materias primas y permite el aprovechamiento de materiales biodegradables. Las fibras vegetales pueden ser usadas como refuerzo en materiales compuestos de matriz poliéster en aplicaciones donde no se requieran altas prestaciones mecánicas y se desee un alto valor estético.

En el estudio de Estrada (2009) se señala que: “Extracción y caracterización de las fibras de bambú para su uso potencial como refuerzo de materiales compuestos”, es decir que los materiales reforzados con fibras de bambú obtienen valores de rigidez más altos que aquellos con otras fibras naturales. Con esto se comprueba el potencial de estos materiales para ser utilizados como refuerzos de polímeros. También, en el libro de Ribeiro et al. (2021) se indica con respecto a la Fibra de Bambú que es una nueva alternativa para compuestos poliméricos, además, se señala que el compuesto polimérico obtenido a partir de fibras de bambú y resina mostró bajas propiedades mecánicas de resistencia a tracción y módulo de elasticidad, pero a pesar de esto, los resultados confirman que el uso de fibra de bambú es prometedor en la industria automotriz.

2. MATERIALES Y MÉTODOS

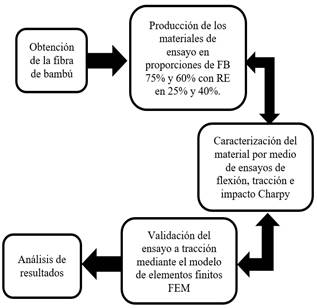

El proceso metodológico seguido en la presente investigación se muestra a continuación en la Figura 1:

La fibra de bambú es obtenida de una planta de tallo nodulado de crecimiento uniforme rápido, liviano y hueco en su parte central. Las propiedades mecánicas de la caña guadúa son inestables debido a su densidad y su contenido de humedad heterogéneo y anisotrópico. Los cuerpos fibrosos son una gran alternativa para reforzar los materiales compuestos, se pueden obtener varias modificaciones por la forma en que se entrelazan las fibras. Lo mejor sería utilizar fibras tejidas para un mayor refuerzo por la urdimbre que se tiene, aunque en este caso se utilizó en capas longitudinales y transversales, ya que la materia prima de consiguió en estado natural, sin tejer extraída en la provincia de Manabí, cantón Portoviejo, sector Pambiche, Ecuador (Flores, 2018).

Para la fabricación de las probetas se utilizó la fibra de bambú en proporciones de 75% y 60%, mezclado con resina epóxica en 25% y 40 % respectivamente, en dos capas de manera longitudinal y transversal y tres capas agregando a 45 grados de disposición. Se construyeron 4 tableros de 200 mm de largo por 115 mm de ancho, para en ellos colocar la resina epóxica y las capas de fibra de bambú, las probetas tuvieron un espesor entre 3,73 mm y 5,02 mm.

Las proporciones de fibra de bambú y resina epoxi para un material compuesto pueden variar según la aplicación y las especificaciones de diseño. Para uso general, se recomienda una proporción de 60% de fibra y 40% de resina (Jain et al., 1992). Por tal razón se utilizó dicha proporción para analizar los resultados en aplicaciones automotrices y de igual manera se decidió aumentar el porcentaje de fibra a 75% para mejorar la resistencia al impacto (absorción de energía). Para un laminado de fibra de bambú y resina epoxi con mayor resistencia, se puede aumentar la proporción de fibra al 75% y la resina al 25%.

Los ensayos de las probetas de tracción y flexión se realizaron en la máquina de ensayos Universal Metrotest 1500KN perteneciente al Centro de fomento productivo metalmecánico carrocero de la Provincia de Tunguragua. Los ensayos de las probetas de impacto se realizaron en la máquina tipo caída de masas de impacto ASTM D5628-10 tipo Charpy de la Universidad Técnica de Ambato. En la elaboración de las probetas con las configuraciones propuestas para los ensayos de tracción y flexión se emplearon las normas INEN ISO 527-4 e INEN ISO 14125, respectivamente (Asociación Española de Normalización, 1998; 2022), mientras que para el ensayo de impacto Charpy se utilizó la norma INEN ISO 179-2 (Asociación Española de Normalización, 2020).

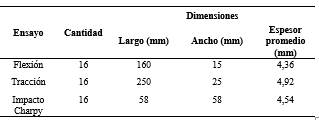

El secado y curado del tablero duró aproximadamente 72 horas a temperatura promedio de 25°C y presión atmosférica de 1 atm, una vez que el objeto estuvo completamente seco, se cortaron las probetas con láser de acuerdo con las medidas normalizadas. Se obtuvo un total de 48 probetas de las 2 composiciones propuestas, de las cuales 16 se ensayaron a tracción, 16 a flexión y 16 a impacto Charpy. Las dimensiones de las probetas antes mencionadas se muestran en la Tabla 1:

Para el análisis del esfuerzo de flexión se utilizó el método de ensayo ASTM D7264-2021, método de prueba estándar para propiedades de flexión de materiales compuestos de matriz polimérica. Para analizar esfuerzos a tracción se utilizó el método de ensayo ASTM D3039/D3039M-17, método comúnmente utilizado para obtener las propiedades de tracción de materiales compuestos de matriz polimérica. Y según las especificaciones señaladas en la norma ASTM D 5628-10, para la determinación de la energía necesaria para el fallo de polímeros por impacto de dardo.

Se compararon los resultados obtenidos con los datos de otras mezclas de materiales compuestos con fibras alternativas. Posteriormente, se realizó la simulación del ensayo a tracción mediante el modelo de elementos finitos FEM, y los resultados se los comparó con los obtenidos experimentalmente, validando el estudio.

3. RESULTADOS

En la Tabla 2, se presentan los resultados de las probetas luego de ser aplicada una fuerza de flexión, con la configuración del material compuesto de fibra de bambú (75% y 60%) con resina epóxica (25% y 40%). Además, se muestran los resultados de los ensayos de otros materiales compuestos obtenidos por Paredes et al. (2017). Se observa que el esfuerzo máximo es de 129,8 MPa correspondiente a la configuración de 75% FB y 25% RE, así como un mayor módulo de elasticidad de 6409,585 MPa.

En la Figura 2, se aprecia que la configuración 75% FB y 25% RE alcanzó el mayor esfuerzo a flexión de 129,8 MPa con la menor deformación de 3,29 mm, superando en un 7,7% a la fibra larga Cabuya 30% - fibra de vidrio.

En la Figura 3, se observa que el mayor módulo de elasticidad se obtiene con la configuración de 60% FB y 40% RE con un valor de 8229 MPa, superando en un 2,19% a fibra corta cabuya 2 -30% - fibra de vidrio, y disminuyendo la flexión en un 45,8%.

En la Figura 4, se evidencia que la composición 60% FB y 40% RE supera en un 28,39% a la configuración 75% FB y 25% RE en lo referente al módulo de elasticidad mientras que, en cuestión de esfuerzo máximo el segundo material supera en un 32,9% al primero.

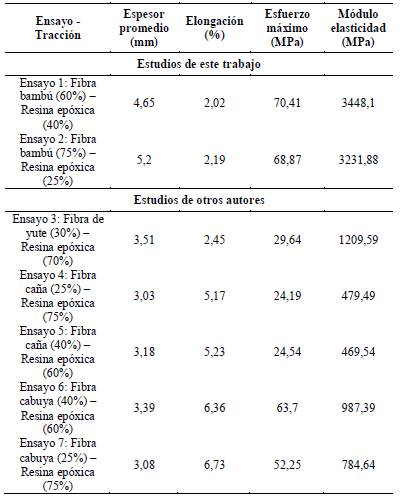

3.2 Tracción

La Tabla 3 presenta los resultados de las propiedades de la muestra con la configuración del material compuesto de fibra de bambú (75% y 60%) con resina epóxica (25% y 40%), dispuestas en 2 y 3 capas al ser sometida al esfuerzo de tracción. De igual manera, se hace la comparación con los resultados de ensayos obtenidos por Paredes et al. (2017) y Ponce (2020) de otros materiales compuestos dispuestos en dicha tabla, obteniendo que el mayor valor de esfuerzo máximo se alcanza con la configuración 2 planteada en este estudio. En el estudio de Ponce (2020), el material compuesto que mejor presentó sus propiedades mecánicas a tracción fue el conformado por matriz de resina epóxica y fibra de cabuya con la configuración de 60%matriz-40%refuerzo.

En la Figura 5, se observa que la configuración 60% FB y 40% RE supera en un 2,25% a la composición 75% FB y 25% RE y en un 10,55% al material compuesto fibra cabuya (40%) - resina epóxica (60%) en lo que respecta al esfuerzo máximo. mientras que en términos de elongación se obtuvo el menor porcentaje con el primer material, con una reducción del 8,3% frente al segundo material.

En la Figura 6, se muestra que el mayor valor de módulo de elasticidad lo obtuvo el material 60% FB y 40% RE con un valor de 3448,0955MPa superando en un 6,69% al 75% FB y 25% RE, y una diferencia en el porcentaje de elongación del 8,3%.

En la Figura 7, se observa que la configuración 60% FB y 40% RE supera en un 6,69% y en un 2,25% a la composición 75% FB y 25% RE en lo referente al módulo de elasticidad y esfuerzo máximo respectivamente.

3.3 Impacto Charpy

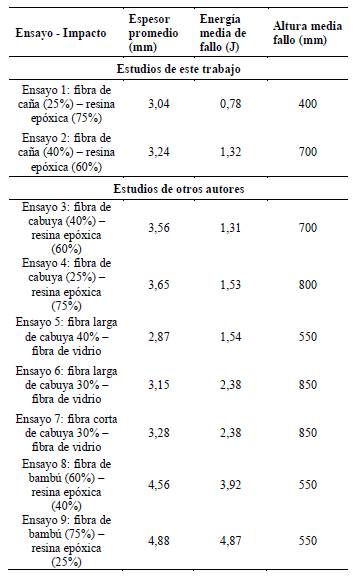

La Tabla 4 y Figura 8 muestran los resultados de los parámetros del ensayo de impacto Charpy del material compuesto de fibra de bambú con la configuración (75% y 60%) y resina epóxica (25% y 40%) dispuestas en 2 y 3 capas. De igual manera, se compara con otros materiales ensayados por Paredes et al. (2017) y Ponce (2020), evidenciando que la configuración 75% FB y 25% RE obtiene la mayor energía de fallo de 4,87 J a una altura media de 550 mm. El espesor de las probetas varía entre los 9 ensayos realizados.

De esta manera, se evidencia que las dos configuraciones propuestas de material compuesto de fibra de bambú con resina epóxica en porcentajes de 75 y 25, así como de 60 y 40 respectivamente, obtiene los mejores resultados de esfuerzo máximo, módulo de elasticidad, así como mayor energía de fallo en comparación con otros materiales compuestos y puede ser una alternativa en la fabricación de autopartes. Es muy importante que el material de las autopartes sea muy flexible y soporte impactos antes de fallar.

3.4 Simulación del ensayo a tracción mediante el método de elementos finitos FEM

En la Figura 9, se muestra la simulación del ensayo a tracción de la probeta en proporciones fibra de bambú 75% y resina epóxica 25%, lo que da como resultado un esfuerzo máximo de 64,256 MPa, frente a un valor de 68,869 MPa del ensayo experimental, así refleja un error del 6,7%, siendo un valor aceptable.

En la Figura 10, se evidenció un valor máximo de desplazamiento de 2,989 mm, frente a un valor experimental de 3,061 mm, dando una diferencia de 2,41%, el cual se encuentra dentro de lo permisible para materiales que se utilizan en la industria automotriz.

De igual manera, en la Figura 11 se muestra la simulación del ensayo a tracción de la probeta en proporciones fibra de bambú 60% y resina epóxica 40%, dando como resultado un esfuerzo máximo de 68,763 MPa, frente a un valor de 70,405 MPa del ensayo experimental, y refleja así un error del 2,33%, siendo un valor aceptable.

Además, en la Figura 12 se evidenció un valor máximo de desplazamiento de 3,103 mm frente a un valor experimental de 2,828 mm, dando una diferencia 0,275mm equivalente al 9,724% el cual se encuentra dentro de lo permisible. La norma que se utilizó para validar los resultados obtenidos en los ensayos fue la de pruebas de polímeros y sus compuestos ASTM D3039.

4. CONCLUSIONES

El material compuesto de fibra de bambú y resina epóxica en las dos configuraciones estudiadas, presenta alta flexibilidad, así como alta resistencia a la tracción y al impacto, frente a otras composiciones de fibras biodegradables, mostraron un mejor comportamiento mecánico a flexión en un 7,7 % respecto a otras fibras naturales como fibra natural larga de cabuya con fibra de vidrio. En lo referente a la tracción existe una mejora del 10,53 % frente al refuerzo de fibra de cabuya con resina epóxica al 60% empleando la proporción fibra de bambú (60%) - resina epóxica (40%). Para el impacto la proporción fibra de bambú (60%) - resina epóxica (40%) supera en un 64,7 % a otras fibras, en la absorción de energía hasta el punto de ruptura.

Se evidenció que el módulo de elasticidad obtenido en las dos configuraciones propuestas aumentó con respecto al compuesto de fibra de vidrio y resina poliéster, material comúnmente utilizado en la fabricación de autopartes. Esto se traduce en un aumento de la rigidez del material, lo cual lo hace apto para ser utilizado en la industria automotriz.

El empleo de la norma ASTM D3039-00, que especifica la caracterización de materiales poliméricos para el esfuerzo a tracción, es aplicable también para ensayos de materiales híbridos como el propuesto en el presente proyecto, ajustándose sin problema al espesor seleccionado para los efectos de estudio, el cual fue 4,92 mm.

Una vez realizada la simulación por FEM del ensayo a tracción de las probetas con las configuraciones de 75% y 60% fibra de bambú y 25 % resina epóxica, así como con 60% de fibra y 40% de resina se obtuvo una diferencia del 6,47% y del 2,33% respectivamente frente al ensayo experimental, se evidencia así que los resultados obtenidos son confiables, ya que se utilizó una base teórica y métodos matemáticos concordantes con las características propias de los materiales compuestos.

Del estado del arte analizado, en el campo de la automoción no se utilizan mayoritariamente materiales biocompuestos, esto debido a que no se ha desarrollado tecnologías para manufacturar la cantidad necesaria en los tiempos requeridos. Por lo mencionado, hay un gran campo de investigación y desarrollo de materiales híbridos biodegradables; como es la búsqueda de mejorar las propiedades mecánicas, lo que conllevará al reemplazo de partes y piezas automotrices más amigables con el medio ambiente.