(1. INTRODUCCIÓN

El mundo tecnológico de hoy exige eficiencia en los procesos industriales, lo cual determina el grado de competitividad y la habilidad de maximizar la rentabilidad, debido a la importancia de controlar en tiempo real los recursos y procesos productivos de una empresa u organización (Ronceros et al., 2023). En las industrias, se encuentran presentes procesos con repetición de tareas, por lo cual las empresas incorporan la automatización en sus procesos para obtener la mejor productividad en un tiempo limitado con menor probabilidad de error (Somavanshi et al., 2013; Inzunza et al., 2020; Basant et al., 2020). En las tendencias recientes de automatización como Industria 4.0, las operaciones manuales están siendo reemplazadas por operaciones reconfigurables totalmente o semicontroladas mediante la incorporación de tecnologías más avanzadas (Mendoza, 2016). La industria de procesos continuos es parte de esta tendencia mundial donde hay aspectos de la industria 4.0 que se han adaptado a las necesidades de los grandes procesos continuos como el que desarrollan las industrias petroleras que han evolucionado a paradigmas de control apoyados por las Tecnologías de la Información y Comunicación (TIC), permitiendo un sistema de producción inteligente (Olaizola et al., 2022). En este sentido, en la industria del petróleo y gas, las diferentes actividades de producción, control y mantenimiento dependen exclusivamente de las tecnologías de la información, y solo con ellas es posible alcanzar un nivel eficiente de operación (Zawawi, & El-Sayed, 2012 y Fletcher et. al., 2019).

A nivel mundial, la industria de petróleo y gas vienen experimentando cambios significativos hacia la automatización de sus procesos de exploración y producción de hidrocarburos (Saavedra & Jiménez, 2014; Ronceros & Pomblas, 2022 y Ronceros y Pomblas, 2023). Bajo este contexto, las organizaciones deben optar por automatizar sus procesos a fin de ser más eficientes y obtener mayor rentabilidad, ya que el mercado actual cada vez es más competitivo (Basant et al., 2023; Ricopia Technologies, 2018). Bajo este contexto, la industria moderna tiene como reto principal integrar las necesidades de los clientes con las distintas tecnologías de automatización utilizadas en los procesos industriales (Acharya et al., 2018). En este sentido, la automatización de los procesos es la solución que permite que las empresas logren unos altos estándares de productividad, calidad y competitividad. A través, de la automatización de procesos, las organizaciones pueden tener un mejor funcionamiento, aumentando la eficiencia de las mismas, lo cual representa una ventaja competitiva (Farfán, 2020; Ronceros et. al, 2022). La automatización en el escenario de ingeniería significa el control o manejo de cualquier proceso para producir un bien terminado con una intervención humana mínima (Basant et. al, 2023).

Bajo este escenario, la automatización tiene gran relevancia ya que, simplifica y agiliza el trabajo asociado a la fabricación de algún determinado producto, así como también ahorrar costos asociados a la producción (JianQin et al., 2022). Al respecto Silva et al. (2020) señalan que la automatización es la utilización de sistemas mecánicos electrónicos e informáticos que resuelven una actividad que se realiza repetitivamente disminuyendo la intervención de operarios o supervisores dentro de los procesos. Otro factor importante asociado a la automatización es la seguridad, debido a que existen diversos procesos que constituyen riesgos para las operaciones y la seguridad para el trabajador (Fletcher et al., 2019 y García et al., 2018). En este sentido, al realizar las operaciones de forma automática disminuye la cantidad de accidentes laborales por concepto de operaciones manuales, que se presentan en todas las industrias.

En este contexto, en Venezuela, empresas como Petróleos de Venezuela, S.A. (PDVSA), dedicada al sector petrolero, ha sido una de las principales pioneras implementando como filosofía de procesos la instalación de sistemas automatizados, a fin de actualizarse con los grandes avances tecnológicos y aportar soluciones precisas que contribuyan con la toma de decisiones acertadas. PDVSA es la empresa que se encarga de la exploración, producción, manufactura, transporte y mercadeo de los hidrocarburos.

PDVSA está conformada por Distritos en su estructura administrativa y operacional, distribuidos en el territorio nacional, los cuales cuentan con instalaciones especializadas para la ejecución de sus actividades relacionadas con la exploración, producción, manufactura, transporte, mercadeo, etc. Entre estos Distritos se encuentra el Distrito Punta de Mata, ubicado políticamente en el Municipio Ezequiel Zamora, del Estado Monagas, cuya capital es la ciudad de Punta de Mata y en estos territorios se encuentra ubicado Campo Rojo.

En el Distrito Punta de Mata, se encuentran tres campos de producción petrolera como lo son: Carito, Pirital, y Travis. La Estación de Flujo Amana (NMEF - 4) se encuentra ubicada en el Centro Operativo Amana (C.O.A) de la Unidad de Producción Pirital. Está diseñada para el manejo de 200 Mil Barriles de Petróleo al Día (MBPD) de crudo y 1330 Millones de Pies Cúbicos de Gas al Día (MMPCGD). Una estación de flujo se caracteriza por tener procesos continuos a través de un conjunto de equipos interrelacionados para recibir, separar, medir, almacenar temporalmente y bombear los fluidos provenientes de los pozos adyacentes a ella, demandando el control, registro e inspección permanente de cada una de sus variables y etapas del proceso (Jaibelith, 2016).

La Estación de Flujo Amana procesa una producción proveniente de 79 sartas asociadas a 71 pozos activos de 17, 6 MBPD de la segregación Santa Bárbara - 35 con 40 °API y 8,6 % de AyS y 75,2 MBNPD de crudo Mesa - 30 con 33 °API y 4,1 % de AyS con 1263 MMPCGD. En la estación existen cuatro trenes de separación y un tren de prueba, constituidos por tres separadores horizontales ubicados en forma de cascada de tres etapas de separación (1200, 500 y 60 PSIG), el tren de prueba se utiliza para la evaluación mensual e individual de la producción (petróleo-gas) de cada pozo.

La estación tiene cuatro tanques de estabilización de crudo con capacidad de 10000 barriles (BLS) en cada uno, los cuales reciben el crudo del proceso de separación, lo almacena y estabiliza para ser bombeado posteriormente. Los vapores que se liberan de la estabilización del crudo son recolectados y enviados a seis unidades Recuperadoras de Vapor (REVA) para su comprensión y la posterior incorporación de gas al sistema de 60 LPC. Además, cuenta con un sistema de bombeo que está constituido por seis bombas centrifugas de 45 MBPD cada una, las cuales envían el crudo estabilizado en los tanques hacia el Centro de Almacenamiento y Transporte de Crudo Tejero (CATCT), antes de su salida a CATCT el crudo pasa por dos contadores de flujo másico que contabiliza el bombeo diario.

Actualmente, la Estación de Flujo Amana (NMEF - 4) se encuentra limitada para deshidratación la segregación Mesa - 30 debido a que solo se dispone de tres tanques de almacenamiento temporal, en los que el crudo no cuenta con un tiempo de residencia suficiente para que ocurra la decantación del agua suspendida; el crudo se envía hacia el Centro de Almacenamiento y Transporte de Crudo Tejero con el porcentaje de corte de agua propio del yacimiento, que se ha incrementado significativamente en los últimos años.

En vista de lo anteriormente expuesto, la presente investigación se orientó al desarrollo de una propuesta de Automatización del Sistema de Deshidratación de Crudo Mediano, de la Estación de Flujo del Complejo Operacional Amana (COA), PDVSA Distrito Punta De Mata. Tiene la finalidad de controlar y monitorear de manera constante y remota los equipos, válvulas y transmisores; desarrollando la lógica para automatizar el sistema de deshidratación, y conocer en tiempo real los niveles de agua y crudo en los tanques, al igual que los estados de arranque y parada de las bombas y la regulación necesaria de las válvulas; y así lograr un sistema confiable, eficiente y a la altura de los requerimientos y necesidad del Complejo Operacional Amana (COA). El presente artículo se estructuró en cinco secciones: Introducción, Metodología, Resultados y Discusión, Conclusiones y Referencias.

2. METODOLOGÍA

2.1 Tipo, Nivel y Modalidad de Investigación

La investigación se enmarca dentro de la modalidad proyecto factible, ya que propone el desarrollo de una propuesta (UPEL, 2016) para la automatización del Sistema de Deshidratación de Crudo Mediano de la Estación de Flujo del Complejo Operacional Amana, con la finalidad de solucionar problemas de funcionamiento existente dentro de la estación de flujo.

2.2 Diseño Operativo

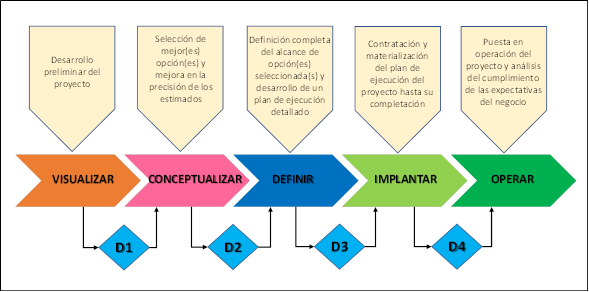

El diseño operativo se basó en las Guías de Gerencias para Proyectos de Inversión de Capital (GGPIC) desarrolladas por PDVSA, la GGPIC contiene unos lineamientos prácticos para la ejecución de un proyecto de una manera normalizada y ordenada, de modo que ningún detalle y/o paso importante se escape, y así garantizar, con un alto grado de confianza, que los proyectos sean exitosos y cumplan con los requisitos de la Corporación (GGPIC, 1999). Se enmarca en cinco fases como lo son: visualización, conceptualización, definición, implantación y operación. El proyecto solo abarcó las primeras tres fases, por tratarse de una propuesta de automatización, de tal manera que las fases de implantación y operación quedan fuera del alcance del mismo. En la Figura 1, se detallan las fases de la GGPIC y posteriormente se describe cada una de las fases adaptadas al presente proyecto.

2.4.1 Fase I: Visualización

Se describen las operaciones inmersas en el sistema de deshidratación, también se verifica si el proyecto está alineado con la visión de la empresa. Las actividades que se realizaron en esta fase son:

Descripción del proceso de la estación de flujo del completo operacional Amana.

Filosofía de operación y control del sistema de deshidratación de crudo mediano de la estación de flujo Amana.

2.4.2 Fase II: Conceptualización

En esta etapa, se presentaron las probables soluciones al problema, las cuales deben cumplir con ciertos requerimientos. Entre las actividades que se realizaron en esta fase se tiene:

Identificación y descripción de los requerimientos mínimos compatibles que debe tener el sistema de control diseñado para la propuesta.

Conocer las distintas tecnologías existentes en el mercado para realizar la automatización del sistema de deshidratación de crudo de la Estación de Flujo Amana.

Estudiar las técnicas preliminares de los sistemas de control.

Selección para la automatización del proceso de control del sistema de deshidratación de crudo de la estación de flujo del Centro Operacional Amana (COA).

2.4.3 Fase III: Definición

En esta fase se diseñó la estructura del sistema de deshidratación de crudo. Las actividades que se realizaron en esta fase son:

Construir el diseño de la arquitectura tecnológica a ofrecer.

Realizar lista de señales del sistema.

Construir la lógica de control en el PLC.

3. RESULTADOS Y DISCUSIÓN

3.1 Etapa I: Visualización

Esta primera etapa se centró en la obtención de información concerniente al sistema de deshidratación de crudo mediano de la estación de flujo, mediante el empleo de herramientas tales como: entrevistas no estructuradas y observación directa.

3.1.1. Descripción del Proceso de la Estación de Flujo del Completo Operacional Amana

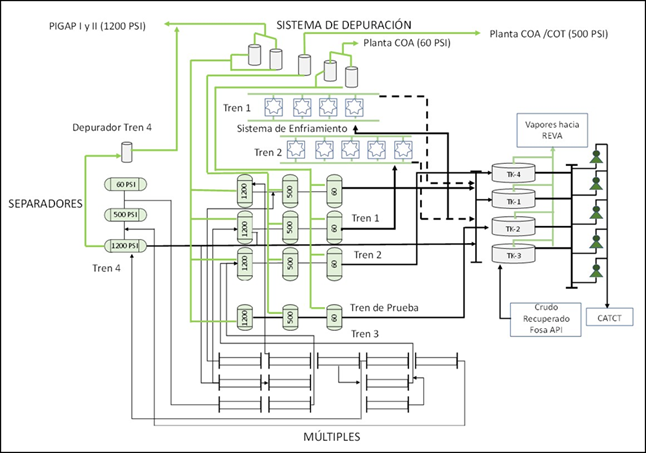

En la Figura 2, se puede observar el diagrama de procesos del Centro Operacional Amana.

Las mezclas de crudo-gas son recibidas en los múltiples de producción, posteriormente es enviado a los trenes de producción conformados por separadores de alta, media y baja presión. Posteriormente, el gas separado es transferido a los depuradores de igual nivel operacional, para luego ser enviado al complejo Muscar y a la planta compresora, mientras el crudo pasa a ser almacenado en los tanques de la estación y de allí bombeados al Patio de Tanques Travieso.

La mezcla de alta presión procedente de los múltiples se transfiere a los separadores (S-01/04/07/10) de 1200 psig y la corriente de crudo de fondo de los mismo es enviada mediante las válvulas de control de nivel (LCV-210A/B, LCV-310A/B, LCV-410A/B/C, LCV-510A/B/C) a los separadores (S- 02/05/08/11) de 500 psig, que a su vez reciben mezcla bifásica (crudo - gas) desde los múltiple de producción de ese nivel. Posteriormente, la corriente de fondo de los separadores (S- 02/05/08/11) de 500 psig, es dirigida mediante la válvula de control de nivel (LCV-220A/B, LCV-320A/B, LCV-420A/C, LCV-520A/B/C) a los separadores (S- 03/06/09/12) de 60 psig.

El crudo de salida de los separadores de 60 psig, mediante las válvulas de control de nivel (LCV-230A/B, LCV-330A/B, LCV-430A/C, LCV-530A/B/C) es transferido a los tanques de almacenamiento de la estación (TK-01/02/03/04), los separadores S- 06/12 de los trenes 03 y 06, disponen de la facilidad de enfriamiento del crudo antes del almacenamiento.

El crudo es enviado a los tanques, mediante bombeo (B-01/02/03/04/05) hacia el Patio de Tanques Travieso (PTT), mientras que los vapores son comprimidos en unidades de recuperación de vapores (REVAS).

El gas de salida de los separadores (S- 01/04/07/10) de 1200 psig es enviado hacia los depuradores verticales (D-1A/2A/3A) de alta presión (1200 psig), donde se remueve cualquier residuo de líquido producido por cambios de temperatura o arrastre desde los trenes de separación, y posteriormente se dirige a través del gasoducto C.O.A.-Muscar al Complejo Muscar. El gas de salida de los separadores de 500 psig y de 60 psig es enviado a los depuradores correspondientes de media (D- 4A) y de baja presión (D-5A/6B), el antiguo depurador B de 1200 psi, pasó a proceso de depuración de 500 psi), para luego ser enviado a C.O.A Planta, donde es comprimido hasta 1200 psig y enviado hacia el Complejo Muscar.

La mayoría de los equipos de procesos de la estación (separadores, depuradores, bombas) poseen indicadores locales de presión y temperatura de operación y en el caso de los separadores y depuradores poseen adicionalmente visores de nivel, donde se puede apreciar la altura de operación del líquido dentro de los recipientes.

3.1.2. Filosofía de Operación y Control del Sistema de Deshidratación de Crudo Mediano de la Estación de Flujo Amana

El proceso de deshidratación de crudo se inicia en los degasificadores V-4301A/B, los cuales reciben la corriente de fluido multifásico (crudo-gas-agua) procedente de los separadores de producción de baja presión correspondientes a los trenes de producción, con un contenido de agua de 4%. En los desgasificadores se separa el gas del crudo a una presión 18 in. WC y a 120 ºF. Estos equipos son recipientes verticales elevados, cada uno adosado a los tanques de lavado T-4301A/B. El líquido del fondo de los desgasificadores conformado por una mezcla agua-crudo, desciende por una tubería conectada hacia los tanques de lavado T-4301A/B a una presión de 20 psig y 120 ºF.

El gas separado sale por el tope de los degasificadores y es enviado al cabezal (tubería) recolector de la fase gaseosa de los tanques de lavado T-4301A/B, desde donde se deriva hacia las recuperadoras de vapor (REVA) de la Estación de Flujo Amana, por seguridad de las instalaciones los gases pasan a través de un sistema de arrestallamas ubicadas en las líneas de descarga de gas de los tanques de lavado (T-4301A/B). Los tanques de lavado son tipo doble barril concéntrico, contienen un tanque interno y un barril externo o tanque anular. En el barril externo, la corriente de crudo y agua entra por la parte inferior. Iniciada la operación, el agua libre va decantando en el fondo del tanque externo, y forma una capa que permite el lavado del crudo ascendente, que por efectos de la polaridad del medio circundante produce la coalescencia y posterior sedimentación del agua que está presente en el crudo.

El líquido, agua y crudo, es transferido por gravedad desde el fondo de los desgasificadores hasta el tanque de lavado; la mezcla fluye a través de un sistema de distribución interno que permite mantener un flujo uniforme bien distribuido en la entrada al tanque de lavado se han instalado deflectores internos que disminuyen la turbulencia localizada de la mezcla. Debido a la diferencia de densidad entre el agua y el crudo más el efecto de la ruptura de la emulsión por el agente químico demulsificante, y la combinación de mecanismos de coalescencia y sedimentación, se realiza la separación de ambos compuestos quedando en el fondo el agua por ser más pesada y el crudo separado fluye hacia la superficie atravesando una interfase compleja compuesta de crudo y agua que se forma entre el agua en el fondo y el crudo en el tope del tanque anular, el nivel de esta interfase se detecta mediante los interruptores indicadores de nivel que controlan el nivel de agua arrancando o parando las bombas de agua de efluente (P-0102 A/B/C).

El agua separada es enviada hacia el tanque de almacenamiento de efluentes T-4302 mediante la bomba P0102 A/B/C y de allí se envía a la planta de tratamiento MUD-10 mediante el sistema de bombeo existente constituido por las bombas P-4003 A/B/C. El crudo que asciende por la interfase se rebosa por encima del tanque interno, cuando se tiene un alto nivel se activa la bomba de transferencia de crudo Deshidratado P-0101 A/B/C enviando la producción hacia el cabezal de despacho de crudo que alimenta los tanques estabilizadores existentes. Operacionalmente, debe mantenerse al menos un tanque de estabilización disponible para recibir el crudo deshidratado proveniente de los tanques de lavado.

3.2 Etapa II: Conceptualización

En esta fase, se procedió a realizar la evaluación tecnológica, para la selección de la arquitectura de control que dé respuestas satisfactorias a todos los requerimientos del Sistema de Deshidratación de Flujo Mediano de la Estación de Flujo del COA, a fin de lograrse su optimización.

3.2.1. Requerimientos Mínimos que debe tener el Sistema de Control a Proponer.

Los controladores lógicos programables (PLC) automatizan el control y la supervisión de los procesos físicos industriales y de infraestructura, como la generación de energía, las tuberías de gas y los diferentes procesos propios de la industria petrolera (Ahmed et al., 2017), razón por la cual el sistema de control es el equipo más importante en la propuesta a realizar, debido a que este determina los demás equipos que conformaran la arquitectura tecnológica y el tipo de red a implantar. Los requerimientos mínimos considerados para el sistema de control propuesto fueron los siguientes:

• Compatibilidad con el protocolo MODBUS.

• Seguridad mínima SIL 2

• Diseño Modular

• Control Funcional

• Control de Procesos Escalables

• Soporte Técnico

• Destrezas técnicas del personal

• Costos

3.2.2. Tecnologías Disponibles en el Mercado para Realizar la Automatización del Sistema de Control

Es importante señalar que, para la realización del estudio de mercado, se consideraron exclusivamente los sistemas de control que se utilizan actualmente en la plataforma PDVSA. Los modelos de sistemas de control a considerar son: Emerson Process Managemet, Shneider Electric, Rockwell Automation, Smart y Aeti. En este sentido, se seleccionaron los equipos Modicon Quantum, Simatic S7 y Controllogix para la realización de la evaluación y análisis técnico preliminar de los sistemas de control. Los sistemas de control seleccionados para la evaluación presentan las siguientes características:

Modicon Quantum (Shneider): Al ofrecer una amplia gama de procesadores, Modicon Quantum se adapta perfectamente a procesos complejos. El poder de sus procesadores optimiza los tiempos de los ciclos y a la vez integra cada vez más funciones de comunicación, diagnóstico, flexibilidad de memoria y almacenamiento de datos. Es ideal para control de procesos complejos y posee las siguientes características:

• Idiomas IEC como estándar: LD, ST, FBD, SFC, IL

• Sistema multitarea de alto nivel

• Capacidad de memoria de hasta 7 Mb utilizando extensiones PCMCIA

• Especialmente configurado para aplicaciones de control de procesos con módulos de recubrimientos conformados, E/S intrínsecamente seguras y un amplio catálogo de módulos asociados.

• Procesadores de seguridad y módulos de E/S

• Soluciones en espera activa de alto rendimiento y uso inmediato con teclado de LCD para monitoreo local.

• Numerosos puertos integrados (puerto ISB, puerto Ethernet TCP/IP con servidor Web, Modbus Plus y al menos un puerto en serie Modbus) en el panel frontal.

• Conectividad en bastidor a Profibus-DP.

Simatic: El simatic es un sistema de automatización universal, concebido para todos los sectores industriales constituye una solución óptima para aplicaciones en arquitecturas de control centralizadas y descentralizadas, permite el uso de una amplia gama de buses de campo, tales como AS-Interface, Profibus-DP y Ethernet. El entorno de programación STEP 7 pone a disposición todos los lenguajes industriales de programación de PLC: STL, LDR, FCH, STEP 7-SCL, STEP 7-GRAPH, STEP 7-HiGraph. Los controladores modulares simatic pueden ampliarse de forma flexible en cualquier momento a través de módulos de comunicación enchufables I/O, funcional y, proporcionando soluciones a medida para sus necesidades. El PLC modular también se presenta como sistemas de alta disponibilidad o prueba de fallos. Estos presentan las siguientes características:

• Puerto estándar RS-485 con velocidad de transferencia de datos comprendida entre 1,2 y 187,5 Kbits/s.

• Conexión a Ethernet vía módulo dedicado

• Estándar Windows

ControlLogix: ControlLogix usa un motor de control común con un ambiente de desarrollo común para proporcionar alto rendimiento en un ambiente fácil de usar. La estrecha integración entre el software de programación, el controlador y los módulos de E/S reduce el tiempo de desarrollo y el costo en la puesta en marcha y durante la operación normal. Puede realizar control estándar y de seguridad en el mismo chasis en un sistema verdaderamente integrado. Este modelo posee las siguientes características:

• Proporciona un control de aplicaciones de alta velocidad, de alto rendimiento y multidisciplinario.

• Proporciona una arquitectura de controladores completamente redundante con conmutación sin perturbaciones y alta disponibilidad.

• Proporciona comunicaciones de redes modulares y escalables.

• Ofrece un rango de comunicación de difusión y opciones de E/S.

• Proporciona capacidades de sincronización de tiempo para el primer fallo, el secuenciamiento de procesos y otras aplicaciones.

• Ofrece algunos productos con certificación TÜV para uso en aplicaciones SIL 2 y SIL 3.

3.2.3. Evaluación Técnica Preliminar del Sistema de Control

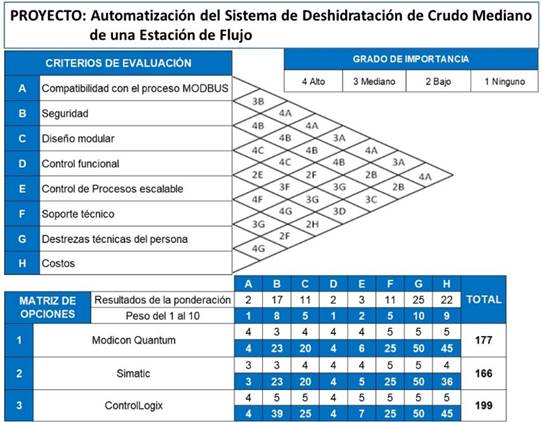

En esta etapa, se realizó la evaluación técnica, tomando en consideración ciertos parámetros. Los pasos a considerar para la elaboración de la matriz comparativa fueron:

• Cada criterio se asoció con una letra correspondiente, es decir, la fila A representa el criterio A, la fila B corresponde al criterio B, y así sucesivamente.

• Posteriormente, se asignó un peso a cada criterio, seleccionando el grado de importancia del criterio (1:Ninguna; 2:Baja; 3:Media; 4:Alta), el cual se coloca en la casilla respectiva del valor de comparación.

• Después de vaciar la matriz de todas las comparaciones, se sumaron los puntos de cada criterio y se ponderó cada uno de ellos, los cuales tienen un peso de 1 a 10, donde 1 es el mínimo y 10 el máximo.

• En la parte inferior de la matriz, se colocó cada una de las opciones estudiadas, un rango de números del 1 al 5 para indicar si la tecnología es adecuada para cumplir con los criterios de evaluación, como se muestra en la Figura 3.

Considerando las puntuaciones totalizadas en la matriz de selección del sistema de control, en la Figura 2, se observa que el Controllogix tiene una puntuación de 199, el Modicon Quantum una puntuación de 177 y el Simatic una puntuación de 166. Sobre la base de la comparación descrita, queda demostrado que el PLC Controllogix, es la mejor opción que se ajusta a las exigencias planteadas, debido a que obtuvo la mayor puntuación con 199 puntos, y obtuvo una ventaja de 22 puntos sobre el PLC Modicon Quantum de Shneider Electric y 33 puntos sobre el Simatic.

3.2.4. Selección de las tecnologías a implantar para la arquitectura de control del sistema de Deshidratación de crudo mediano de la Estación de Flujo de COA.

Para seleccionar los equipos del Rack principal del PLC, se empleó el manual técnico del fabricante 1756-SG001G-EN-P Control Logix Selection Guide. También, se tomó en consideración los equipos, partes y repuestos existentes en los almacenes y depósitos de la empresa. Los puntos a considerar para la selección de los equipos que son parte del chasis del PLC controllogix son los siguientes:

Selección del Controlador. En el área estudiada, se realizan operaciones de supervisión donde se manejan aproximadamente 120 señales, lo que nos indicó que el controlador a proponer no requiere de grandes capacidades de memoria. En consideración a lo afirmado anteriormente, se deduce que el controlador 1756-L61, que tiene 2 Mb de memoria, se identifica como un PLC de gama media; con las cualidades requeridas para satisfacer las exigencias de proceso y control del área en estudio.

Selección del chasis. El sistema ControlLogix es un sistema modular que requiere un chasis de I/O 1756, el cual contiene los diversos módulos instalados en él. Con base en los chasis ControlLogix ofertadas en el mercado y a la cantidad de tarjetas necesarias para lograr la comunicación de los instrumentos de campo hacia el SCADA, se procedió a seleccionar el chasis 1756-A7 de siete slots, los cuales son suficientes para albergar las tarjetas necesarias para la comunicación y el procedimiento.

Selección de la fuente de alimentación. La fuente de alimentación eléctrica se usa con los chasis 1756 ControlLogix para proporcionar 1.2 V, 3.3 V, 5 V y 24 V de corriente continua directamente al Backplane del chasis. En este caso, el chasis seleccionado es un chasis 1756-A7 de la serie B.

Selección de la red de comunicaciones. Las redes de la arquitectura NetLinx(DeviceNet, ControlNet y EtherNet/IP), hablan un lenguaje común y comparten un conjunto universal de servicios de comunicación, debido a que la arquitectura integra a la perfección todos los componentes de un sistema de automatización en una red de múltiples dispositivos o en múltiples redes, incluyendo el acceso a internet, que ayuda a mejorar la flexibilidad, reduce los costos de instalación e incrementa la productividad. En este sentido, las características que debe poseer la red de comunicación a proponer son las siguientes:

• Velocidad de Transmisión

• Pericia del Personal

• Robustez

• Soporte Técnico

• Repuestos existentes en el almacén

• Programación de la Red

• Cantidad de Dispositivos que se pueden conectar a la red

Las redes disponibles para los sistemas ControlLogix son: Ethernet/IP, ControlNet. y DeviceNet. Estas son compatibles con la tecnología de Allen Bradley y se pueden implementar a nivel de campo, por lo cual se hizo necesario realizar una evaluación de los mismos para seleccionar entre ellos cual es el tipo de red adecuado para interconectar los equipos de adquisición de datos remotos que se instalarían en campo con el PLC. La arquitectura seleccionada fue la de red Controlnet.

Selección del software. El software seleccionado fue RSLOGIX 5000 con una versión de firmware 19, además posee las facilidades de programar en Ladder, texto estructurado, diagrama de bloques funcionales y diagrama de bloques secuenciales y RslinxClassic Professional.

Ubicación de las tarjetas en el chasis. Las tarjetas que forman parte del chasis del PLC, se seleccionaron teniendo en cuenta el tipo de red para la adquisición de datos remotos, además de tener en consideración que se trata de un módulo de entradas y salidas (I/O), ya que el chasis principal alberga el procesador. Razón por la cual el chasis del PLC albergará la tarjeta de redControlNet y las tarjetas de entrada y salidas (I/O).

3.3 Etapa III: Definición

En esta fase se elaboró el diseño de la arquitectura tecnológica para el sistema automatizado a proponer, tomando en cuenta las tecnologías seleccionadas.

3.3.1 Diseño de la Arquitectura Tecnológica a Proponer

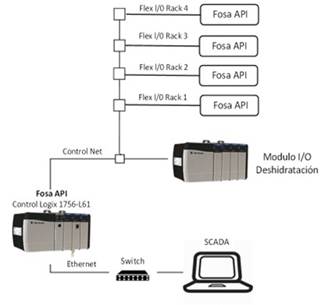

Una vez seleccionado el sistema de control que cumple con los requerimientos necesarios para garantizar la supervisión y control de los procesos que se llevan a cabo en el sistema de Deshidratación, así como el tipo de red de comunicación, y los módulos I/O, se procedió a la elaboración del diseño de la arquitectura tecnológica. En la arquitectura propuesta las señales provenientes de los instrumentos se trasladan a los gabinetes instalados a través de la red, y se distribuyen de acuerdo a los diagramas de conexionado, en los cuales se muestra a manera de diagrama de ubicación del cableado de las señales. Una vez en los gabinetes instalados, las señales llegan al módulo I/O ControlLogix y de ahí se dirigen por la redControlNet, que llega al PLC principal que alberga el procesador, del mismo parte por la red Ethernet al Switch Industrial Ethernet Modelo WS-C3560G marca Cisco, que contiene 24 puertos Ethernet y 4 puertos ópticos y será el Switch que establecerá la comunicación entre los gabinetes con el HMI SCADA. En la Figura 4 se puede observar la arquitectura de control.

3.3.2 Diseño de la Lógica de Programación a Implantar.

En esta parte, se realizó la lógica de control que será la base para el funcionamiento correcto del sistema de control, para lo cual se tomará como referencia la arquitectura de control; la programación del PLC ControlLogix se realizó en el lenguaje de bloques funcionales, lenguaje ladder o escalera y lenguaje de texto estructurado. Primeramente, se dio inicio al software RsLogix 5000, el cual está diseñado para la programación de controladores de la familia Logix 5000 y para la plataforma Logix de Rockwell Automation; una vez iniciado el software se procedió a crear el nuevo proyecto donde se especificó: el tipo de procesador a utilizar, el nombre del proyecto, el tipo de chasis y la ubicación del procesador en el chasis. Ya creado el proyecto, el siguiente paso consistió en la creación de los módulos de entrada y salida E/S o configuración de las tarjetas de comunicación y módulos I/O, que se utilizan en la aplicación del control, dicha configuración se realizó tomando en cuenta los nombres y Slot en donde irán conectados los diferentes módulos. Luego de tener configuradas todas las tarjetas y los módulos de comunicación necesarios para la ejecución del presente proyecto, se procede a crear las rutinas y subrutinas que contendrá la lógica del PLC, para así cumplir todas las funciones requeridas y de esta forma satisfacer las necesidades demandadas por la Gerencia de Operaciones.

Configuración del software de comunicación RSLinx para la comunicación del PLC. El software RSLinx permite la configuración de los drivers de los distintos módulos de comunicación y del puerto RS232, además, facilita la visualización de las redes a las que se conecta el autómata. RSLinx ofrece la posibilidad de visualizar el estado de las distintas conexiones y proporciona información sobre el proceso de carga y descarga de programas.

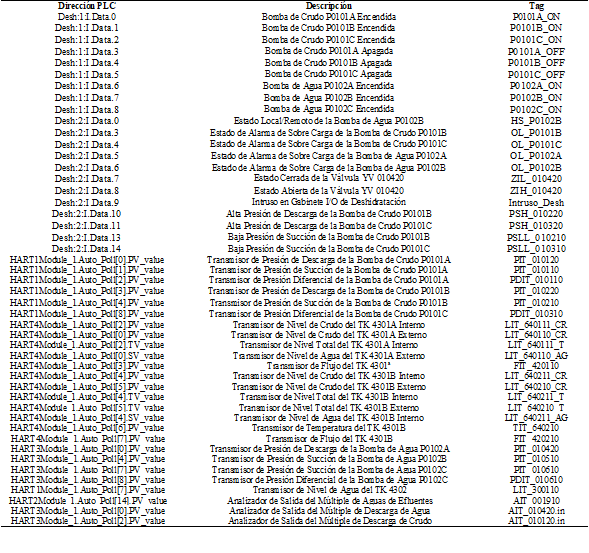

Elaboración de la lista de señales del sistema. El primer paso realizado en este procedimiento fue identificar todas las entradas y salidas; se realizó la asignación de estas a las tarjetas ubicadas en modulo I/O, además de relacionar los tags a las mismas. A continuación, en las Tabla 1 se describe el listado de las señales digitales y analógicas a utilizar en el nuevo sistema:

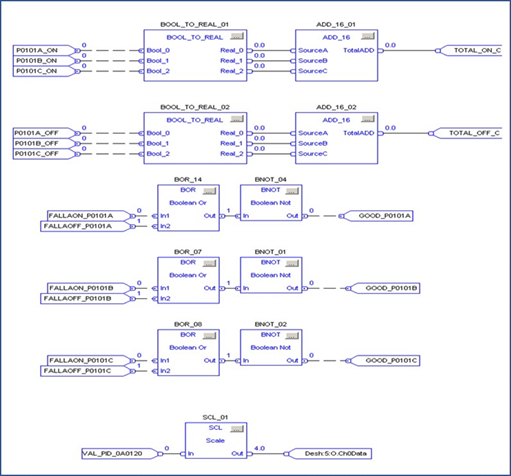

Elaboración de la lógica de control que cumpla con las nuevas especificaciones presentadas. Una vez configurados todos los módulos de comunicación, las tarjetas de entrada y salida, y de crear las rutinas y subrutinas, los tags asociados al proyecto para satisfacer las necesidades, se procedió a diseñar la lógica de programación. Para esto se comienza a crear la lógica en las rutinas: BOMBAS_AGUA_DESHIDRATACIÓN y BOMBAS_CRUDO_DESHIDRATACIÓN, bajo el lenguaje gráfico diagrama de bloques funcionales, al igual que la rutina MOVIMIENTO_DATOS en el lenguaje de texto estructurado, y en lenguaje ladder se realizó la rutina de CONTROL_VALV_PID. El primer paso realizado en este procedimiento fue identificar todas las señales a utilizar, se realizó la lógica para las rutinas BOMBAS_AGUA_DESHIDRATACIÓN y BOMBAS_CRUDO_DESHIDRATACIÓN.

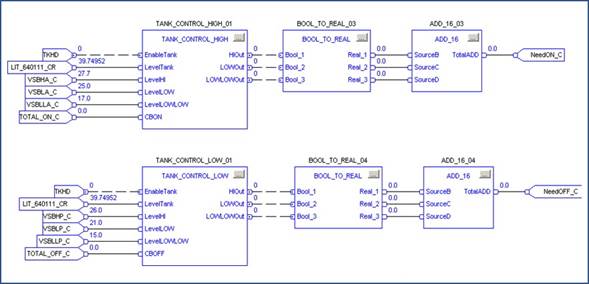

En la Figura 5, se observan las rutinas del control de la cantidad de bombas que se encuentran en estado de encendido o apagado (ON/OFF) por sala de bombas, también si las bombas se encuentran en estado de falla, esto a través de un bloque de instrucción Bool_To_Real, con unas entradas de tipo booleano y unas salidas de tipo real luego estas salidas se convierten en entrada que van a un bloque de adición (ADD), que va a sumar cuantas bombas están en estado de encendido, de igual forma para contabilizar las bombas que se encuentran en estado de apagado.

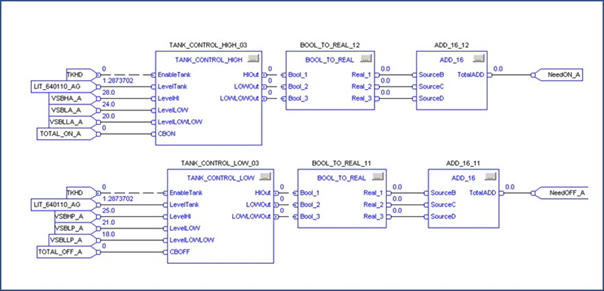

En las Figuras 6 y 7, se observa la rutina que va a indicar cuantas bombas necesita encendidas o a pagadas de acuerdo a los niveles de los tanques, los cuales son unos de los parámetros para que estas enciendan o apaguen las bombas, en esta se utilizaron bloques de instrucciones de control de niveles de tanques (TANK_CONTROL_HIGH y

TANK_CONTRO_LOW) cuyas salidas van a ser las entradas en bloques para cambiar datos de tipo booleano a real (BOOL_TO_REAL), para luego la salida de estos ser las entradas del bloque de adición (ADD) para contar cuantas bombas necesita la secuencia encender o apagar.

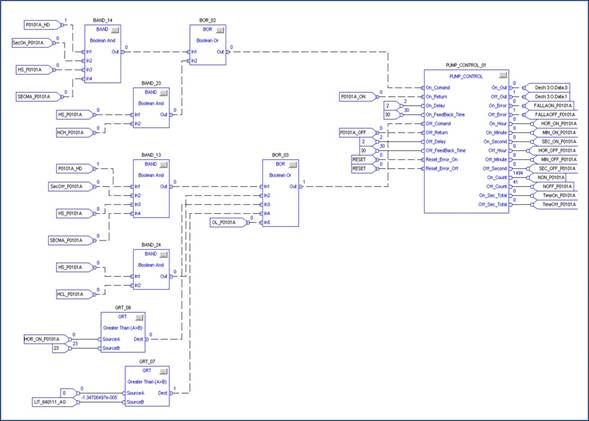

En la Figura 8, se ejecutan los comandos para arrancar o parar el bombeo del crudo o bien sea agua, una vez verificados los permisivos o parámetros establecidos para arrancar o parar la bomba como lo son la existencia de los tanques, tiempos de operaciones o descanso y las protecciones de las mismas la secuencia o lógica de control procederá a encender o a apagar la bomba. Cabe destacar que cada bomba tiene una hoja similar donde varían únicamente los tags propios de cada una de ellas, ya sean de la sala de bombas de crudo o la sala de bombas de aguas efluentes.

Verificación e instalación o transferencia de la lógica de control al PLC ControlLogix. Una vez verificada y aceptada la lógica de control, se procedió a la transferencia de la misma al PLC ControlLogix instalado en los gabinetes de la Estación de Flujo Amana, para esto primeramente, se estableció la comunicación con el PLC mediante el modo ON-LINE, una vez establecida dicha comunicación se debe transferir la lógica o secuencia de control creada al PLC. Para ello, se le dio click en el icono de OFFLINE y seleccionamos la opción DOWNLOAD. El chequeo o verificación del programa se realiza durante la compilación, los posibles errores o avisos de la programación se muestran en una ventana de salida del mismo programa, haciendo click sobre el error, el cursor se posiciona en rojo sobre la instrucción o parte del programa que tiene error. En todo caso, la compilación se realiza automáticamente antes de hacer la transferencia de la lógica al PLC.

Elaboración de las Pruebas para posterior aceptación. Después de descargada la secuencia de control al PLC, se procedió a realizar las pruebas para la aceptación de la propuesta, para esto el personal de PDVSA se dirigió a la Estacón de Flujo Amana específicamente a la caseta o sala de control durante una semana para observar el comportamiento y funcionamiento de la lógica de control. Durante la observación, la secuencia funcionó correctamente y posteriormente fue aceptada por el ingeniero de la Estación. La implantación de esta solución queda a potestad de PDVSA, debido a que un cambio de esta magnitud en sus procesos requiere un control de cambio operacional por afectación en la producción.

4. CONCLUSIONES

La investigación se fundamentó en aportar una herramienta tecnológica, que permite la visualización y control de las variables que intervienen en el Sistema de Deshidratación de Crudo Mediano de la Estación de Flujo del Complejo Operacional Amana, logrando de esta forma incrementar los niveles de confiabilidad y minimizar los accidentes inesperados y a su vez contribuir a mejorar la eficiencia de las operaciones en la industria petrolera venezolana.

El Sistema propuesto de Deshidratación de crudo mediano logra además el mejoramiento de la calidad del crudo evitando que el contenido de agua asociada al mismo disminuya su gravedad API y como consecuencia el descenso de su precio, y así prevenir la sobrecarga y reducción de la capacidad de conducción y transporte del oleoducto generado por la emulsión y los problemas de corrosión en los procesos de transporte y procesamiento, con ello garantizar la obtención de fluidos bajo especificaciones comerciales.

La selección de tecnologías se realizó mediante la evaluación de dichos sistemas, utilizando una matriz de evaluación con criterios previamente establecidos que permitió la selección del sistema ControlLogix para garantizar la supervisión y control de las variables que intervienen en el proceso del sistema de deshidratación de crudo mediano de la Estación de Flujo. Posteriormente, se seleccionó los distintos componentes y equipos que son compatibles al sistema de control seleccionado y a las exigencias del entorno.

El diseño propuesto de la arquitectura tecnológica del Sistema de Deshidratación, presenta una visión integrada del proceso que se lleva a cabo en dicho sistema. La propuesta del sistema de control se fundamentó en la elaboración de diagramas de procesos, arquitectura de control y realización de la lógica en el software RSLogix5000, y demás agregados, para llevar a cabo el desarrollo de la propuesta.

PDVSA y las compañías petroleras que cuentan con infraestructuras similares en sus estaciones de flujo pueden replicar el estudio teniendo en cuenta la naturaleza y la particularidad de su plataforma, lo que podría conducir al uso de la lógica de control propuesta y el posible cambio en los equipos y/o dispositivos utilizados en la presente investigación.