1. INTRODUCCIÓN

A partir de la última década del siglo XX el mantenimiento industrial se ha desarrollado, pasando de una estrategia reactiva a una proactiva enfocada a los procesos industriales y al creciente desarrollo tecnológico industrial (Díaz et al., 2021a; Díaz et al., 2021b).

El aumento de los niveles de calidad, efectividad y productividad que han alcanzado los procesos industriales en la actualidad se encuentra acompañado del incremento de la complejidad de los equipos y sistemas, así como de los riesgos asociados a su operación, originando que no todos los patrones de falla en los equipos y sistemas se puedan manejar fácilmente a través de las actividades de mantenimiento. (Guevara et al., 2015), por lo cual emerge la necesidad de un nuevo enfoque en el mantenimiento de los sistemas y equipos (Gondres, et al., 2018).

El mantenimiento ha llegado a convertirse en una función importante para que toda organización logre un máximo de rentabilidad (Ardila et al., 2016; Mercado, V., & Peña, J., 2016; Rodríguez, 2020), generando la necesidad que los procesos asociados a la gestión del mantenimiento sean innovadores, metódicos y planeados (Gasca et al., 2017). En este sentido, las grandes industrias han realizado mejoras tecnológicas enfocadas en la construcción de modelos para estudiar el comportamiento de los sistemas, permitiéndoles predecir el comportamiento de los eventos de fallas y determinar las estrategias más efectivas de mantenimiento (Gasca et al., 2017), para eliminar y/o minimizar el impacto de estos eventos dentro del contexto operacional.

En este orden de ideas, al aplicarse metodologías de análisis de confiabilidad (Antonovsky et al., 2016), se puede obtener un modelo basado en los indicadores de mantenimiento (Radvar, M., & Yeung, S, 2018) asociados al proceso de compresión que conforman la Planta Compresora Jusepín 12 (PC-JUS12), donde se pueda evaluar cualquier situación, y así poder realizar cualquier cambio que se considere necesario. La PC-JUS12 forma parte de unas de las instalaciones con las que cuenta PDVSA Compresión Gas Maturín para la alimentación de plantas de generación de energía eléctrica, tareas operacionales y para el sistema nacional de ventas del mercado interno. Por tales razones, el funcionamiento efectivo de esta planta es factor clave para la productividad de la organización.

En PDVSA Compresión Gas, la mayoría de los procesos se enfoca en procedimientos clásicos de mantenimiento, es por ello que la organización está en la posición de emplear estudios de ingeniería orientados al concepto de confiabilidad, con el propósito de perfeccionar la labor. La confiabilidad especifica la probabilidad de que no ocurra ninguna interrupción operativa durante un intervalo de tiempo establecido (Selvik et al., 2020; Birolini, 2017). Esto no significa que las piezas redundantes no puedan fallar, dichas piezas pueden fallar y repararse en línea, lo cual constituye un paso fundamental para mejorar las políticas de mantenimiento de la empresa porque a través de una buena planificación y metodología de las tareas, se podrán cumplir con los objetivos de la empresa.

En este sentido, el presente manuscrito responde a la necesidad de predecir los índices de mantenimiento que determinan el funcionamiento de la PC-JUS12, permitiendo obtener datos de disponibilidad y confiabilidad para la estimación de la mantenibilidad de la planta, lo cual servirá como soporte para futuros planes de mantenimiento acorde a las condiciones actuales de los equipos, que permitirán optimizar el proceso productivo, aumentando la rentabilidad y la seguridad de la planta.

2. METODOLOGÍA

El estudio se enmarcó en una investigación de campo, ya que los datos necesarios para su realización fueron recolectados de forma directa de la red de procesos de la planta de compresión de gas Jusepín 12. El nivel es descriptivo, por su carácter de profundidad, tomando como estudio el comportamiento de la planta de compresión de gas Jusepín 12, al realizar proyecciones del sistema mediante la simulación de un modelo, para lo cual se basó en el análisis de datos históricos, sin la formulación de hipótesis, ni alteraciones experimentales, analizando su incidencia e interrelación en un determinado espacio de tiempo.

La población objeto de estudio se enmarcó en las cuatro (4) unidades motocompresoras que conforman la planta de compresión de gas Jusepín 12 de PDVSA. Se aplicó un conjunto de técnicas como la observación directa y estructurada, así como fuentes secundarias, para obtener la información requerida, lo cual permitió el desarrollo del presente estudio. Para el desarrollo de la investigación, se aplicó la metodología propuesta por los investigadores, denominada Metodología de Modelado de Sistemas Basado en Análisis de Confiabilidad (MSBAC). Esta metodología es la fusión del análisis CDM (Confiabilidad, Disponibilidad y Mantenibilidad) y la metodología de sistemas suaves. La estructura metodológica estuvo constituida por cuatro fases: Descripción del sistema, recolección de datos, diseño del modelo y validación del modelo.

Fase 1: Descripción del sistema

Se realizó la descripción del sistema objeto de estudio, en donde se pudo detallar todo lo referente al proceso de compresión gas de la planta Jusepín 12, el procedimiento que realiza, los elementos que la conforman, así como su estado actual. Las actividades incluidas en esta fase fueron las siguientes:

Descripción del proceso de compresión de gas.

Descripción del sistema de compresión de gas.

Descripción del funcionamiento de los sistemas y equipos.

Fase 2: Recolección de datos

Se describió el proceso de recolección de datos necesarios para la elaboración del modelo. El objetivo fue reconocer e identificar los distintos medios que permitieron obtener la disponibilidad de los equipos de la planta Jusepín 12. Las actividades incluidas en esta fase se mencionan a continuación:

Recolección de data histórica de fallas. (Cálculos a través del software Crystal Ball).

Recolección de datos por datas genéricas (bases de datos internacional OREDA).

Recolección de datos por opinión de expertos

Fase 3: Establecimiento del modelo

Se establecieron las relaciones de los indicadores de proceso de compresión de gas, obtenidos en la fase anterior para la construcción del modelo de confiabilidad operacional de la planta Jusepín 12. La información de tasas de falla y reparaciones actualizadas, se incorporaron a la construcción del modelo. Las actividades pertenecientes a esta fase son:

Construcción de Diagramas de Bloque de Disponibilidad (DBD): el método de DBD consiste en obtener el valor de confiabilidad de cada elemento del sistema y subsistema (Flores et al., 2010). En esta actividad se representó la arquitectura del sistema y la filosofía de operación de la planta.

Formulación del modelo. Esta fase incluyó las siguientes subactividades: Codificación del modelo, implementación del modelo en un software especializado y revisión de representatividad del modelo.

Fase 4: Validación del modelo

Se realizó la validación del modelo mediante la generación de un número prestablecido de escenarios y la realización de análisis de sensibilidad, para fijar el impacto de cada componente del sistema en los factores de disponibilidad. La fase de validación del modelo englobó las actividades de:

Simulación del modelo: Se realizó la simulación del modelo diseñado con el propósito de obtener las proyecciones de disponibilidad y confiabilidad de los equipos.

Análisis de resultados: Esta actividad tuvo como objetivo el análisis y entendimiento de las proyecciones que arrojó la simulación del modelo.

Validación por opinión de expertos.

Análisis de sensibilidad: Esta actividad sirvió para identificar los equipos y sistemas de alto impacto en la indisponibilidad del proceso. Se procedió con la experimentación del modelo y el análisis de escenarios de simulación. Las subactividades que englobaron esta actividad fueron la experimentación del modelo y el análisis de escenarios de simulación.

3. RESULTADOS Y DISCUSIÓN

Fase I. Descripción del sistema

La fase de descripción del sistema de la Planta Compresora Jusepín 12 comprendió la descripción del proceso, así como el funcionamiento de los equipos y sistemas de compresión de gas pertenecientes a dicha planta.

3.1.1 Descripción del proceso de compresión de gas

La planta compresora Jusepín 12 pertenece al Complejo Jusepín, Distrito Furrial y está ubicado al Norte del estado Monagas a 30 km al Oeste de Maturín, siendo la comunidad más cercana Jusepín, a la que debe su nombre. La situación geográfica de Jusepín es de latitud 09°48' Norte, y longitud 63°-23' Oeste, localizado a una altitud sobre el nivel del mar de 147 m., con una media anual de precipitación y temperatura de 1050 mm. y 29,3°C respectivamente, y con un promedio anual de humedad relativa de 74,3%.

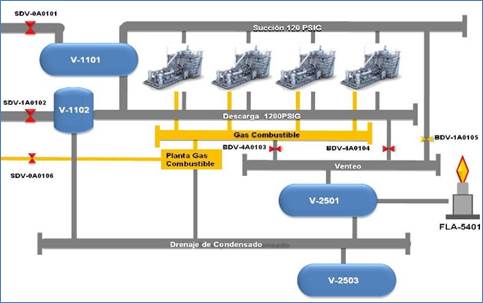

La planta de compresión Jusepín 12 tiene una capacidad de comprimir 120 millones de pies cúbicos de gas neto diario (MMPCGND), consta principalmente de cuatro (4) unidades motocompresoras denominadas de la siguiente forma: K-1010, K-1020, K-1030 y K-1040. El gas comprimido por la planta proviene de los pozos del campo Jusepín, Distrito Furrial, operado por la Dirección Ejecutiva de Producción Oriente. La corriente de gas es de 120 MMPCGND e ingresa a una presión de 120 psig. El proceso principal que se realiza, es el de comprimir gas, esto se realiza mediante las unidades motocompresoras, que adicional a este proceso, también se encargan de enfriar y depurar el gas. Al finalizar, la presión de descarga obtenida es de 1300 psig. La corriente de gas es dirigida al Complejo Jusepín, en donde es destinado a la alimentación de plantas la generación de energía eléctrica, extracción de líquidos de gas natural (LGN), inyección en yacimientos y los requerimientos del mercado interno. En la Figura 1 se muestra el esquema del proceso de compresión de la planta.

El proceso de compresión en esta planta se lleva a cabo a través de tres (3) etapas. La primera etapa comprime el gas de 120 a 246 psig, la segunda etapa aumenta la presión hasta 553 psig y la última etapa comprime el gas hasta 1200 psig requeridos. Antes de este proceso, es necesario que la corriente de gas se deslice por un depurador general de succión, donde se separan los líquidos de arrastre del gas.

En cuanto a los motocompresores, estos cuentan con 2 enfriadores cada uno y utilizan el mecanismo de convección forzada para lograr la transferencia de calor. El primer enfriador es usado para el gas del proceso, este gas entra al enfriador cada vez que sale de una etapa de compresión. El segundo enfriador es usado para el refrigerante que usa el motor de combustión interna.

3.1.2 Descripción del sistema de compresión de gas

El sistema de compresión de la PC-JUS-12 está conformada por 4 trenes de compresión idénticos, por esta razón se describirá el proceso asociado al tren K-1010, y el mismo aplica para los trenes restantes. Al cabezal de succión de 120 psig, ingresa un flujo normal de 120 millones de pies cúbicos estándar día (MMPCED) de gas, según los trenes que se encuentren operativos.

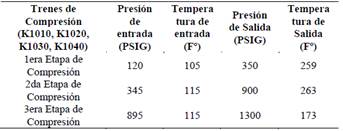

Los sistemas y equipos que forman parte del sistema de compresión gas son: Depurador de Succión V-1101, Cabezales de Succión y Descarga, Sistema de Compresión de Gas, Sistema de Gas Combustible, Depurador de Descarga V-1102, Sistema de recolección de condensados, Sistema de recolección de aguas aceitosas, Sistema de Aire de Instrumentos y Equipos de la Planta Compresora Jusepín 12. En la Tabla 1 se muestra un resumen de los detalles asociados a las tres (3) etapas de compresión.

Fase II. Recolección de datos

3.2.1 Recolección de data histórica de fallas

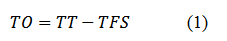

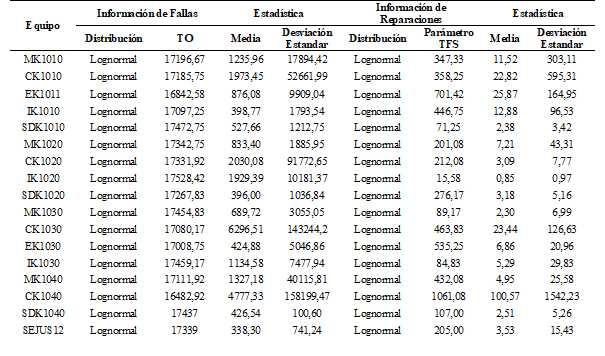

Para conocer el comportamiento de los equipos pertenecientes a esta planta, se seleccionó una data histórica de fallas de 2 años, debido a que es el mínimo requerido por la metodología desarrollada. La data utilizada abarca el periodo comprendido desde el 25/04/2019 hasta el 25/04/2021, equivalente a 17544 horas totales. Esta información fue suministrada por el departamento de Ingeniería de Confiabilidad de PDVSA Compresión Gas, a través del registro de reportes diarios manejados por el personal de la planta, donde se muestran la fecha-hora de paros y arranque, tiempos fuera de servicio (TFS), tiempo entre fallas (TEF), tiempo de operación (TO), descripción de la falla y el equipo o sistema de la planta que ha sido afectado. Posteriormente, se procedió a clasificar por equipos y sistemas, las 745 fallas registradas en ese período de tiempo. Esto con el fin de determinar las tasas de fallas y de reparaciones de los componentes o equipos que conforman el sistema bajo estudio, y así conocer los tiempos promedios para fallar (TPPF) y los tiempos promedios fuera de servicio (TPFS) de cada uno de ellos. En la Tabla 2, se observa las fallas por equipos asociadas a la unidad K1010.

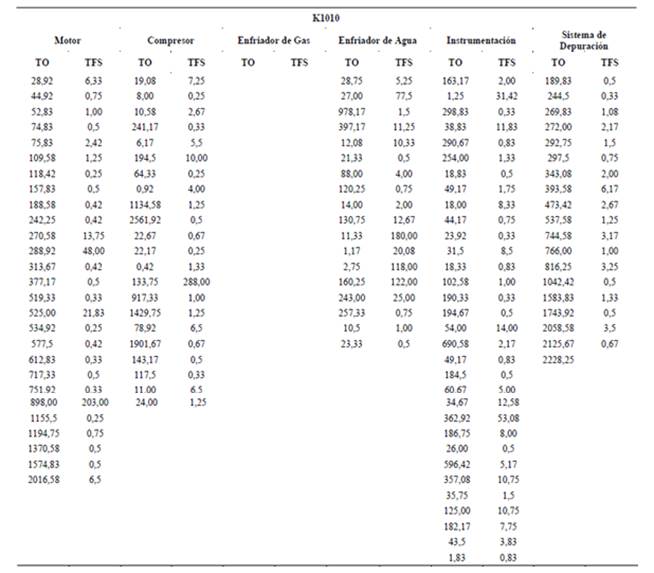

De esta manera, se conoció la tasa de fallas y reparaciones de los equipos y sistemas pertenecientes a la planta compresora Jusepín 12. El TPFS fue el suministrado por los datos históricos recolectados. En tanto para el tiempo promedio para reparar (TPPR) o TO de cada equipo, fue calculado mediante la Ecuación 1.

Al realizarse los cálculos de TO y TFS por equipos, se procedió a identificar el tipo de distribución estadística que más se ajusta a los datos de cada equipo o sistema. Este procedimiento se realizó mediante el software Crystal Ball, donde se obtuvieron las distribuciones de probabilidades media y desviación estándar para los 18 equipos que poseían más de 15 datos, tanto en los TO como en sus TFS. En la Tabla

3 se puede observar los parámetros de fallas y reparaciones de los equipos que conforman el sistema bajo estudio.

Fase III. Establecimiento del modelo

3.3.1 Diseño del modelo de confiabilidad operacional de la planta de compresión

La etapa inicial para generar el modelo de confiabilidad operacional es la construcción de Diagramas de Bloques de Disponibilidad, que constituye una técnica que permite mostrar la arquitectura de un sistema, mediante bloques que representan a elementos específicos.

3.3.2 Codificación e implementación en un software especializado

Para llevar a cabo la codificación e implementación, fue primordial apoyarse en el diseño de los sistemas y equipos que conforman la planta compresora, realizando simulaciones que permitieran hacer las proyecciones de comportamiento de dicho sistema a través de la implementación de un software especializado. PDVSA cuenta con la licencia de un software en ingeniería en mantenimiento denominado Raptor, de la empresa ARINC, el cual es utilizado en el departamento de ingeniería de confiabilidad.

3.3.3 Construcción y revisión de la representatividad del modelo

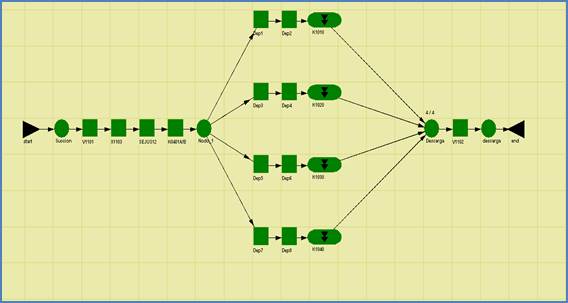

La configuración del sistema debe representarse en un modelo de bloques, lo cual implica la revisión detallada de los diagramas de tuberías en instrumentación, funcionales y de procesos. Es de importancia, que la construcción del modelo se haga desde el punto de vista de confiabilidad, y no desde el punto de vista de proceso.

En este sentido, para revisar la representatividad que el modelo diagramado tiene, se sometió el mismo a pruebas de verificación de la lógica de confiabilidad en reuniones con expertos en el proceso productivo bajo estudio, para que el modelo logre reproducir el comportamiento real del sistema.

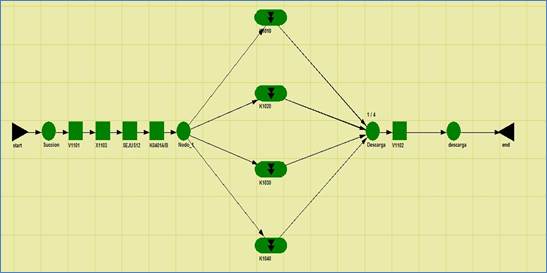

De este modo, se representan los cinco (5) equipos y sistemas auxiliares y los cuatro (4) trenes de compresión. Para efectos de este análisis, se tomaron en cuenta los resultados obtenidos, teniendo operativo al menos uno (1) de los cuatro (4) trenes de compresión, ya que, la filosofía operacional de esta planta establece que mientras un motocompresor esté en funcionamiento, la planta estará operativa. A su vez, la planta funciona con todos los equipos auxiliares operativos, de no cumplirse estas condiciones falla el sistema general (Planta). De esta manera, fueron agregados los bloques, jerarquías y nodos pertenecientes al modelo, siguiendo la arquitectura del proceso de la planta de compresión.

Posteriormente, se procedió con la inserción de los parámetros de fallas y reparación, a partir de la información recolectada de los parámetros tipo de distribución, media y desviación estándar de fallas y reparaciones obtenidos previamente. Está información, fue insertada respectivamente en cada uno de los componentes o elementos bloque del modelo como insumo de entrada de datos.

En la Figura 2 se muestra el diseño del modelo de la planta compresora.

Fase IV. Validación del modelo

3.4.1 Proyecciones del modelo

Para el desarrollo de las proyecciones del modelo, se definieron las proyecciones de disponibilidad que se realizaron mediante la simulación del modelo, basándose en las recomendaciones de los fabricantes de los equipos y sistemas, las cuales fueron las siguientes:

Proyección mensual: 720 horas.

Proyección trimestral: 2 160 horas.

Proyección semestral: 4 320 horas.

Proyección anual: 8 760 horas.

Las proyecciones mensuales facilitan al equipo de trabajo la comparación del comportamiento de los equipos y sistemas de la planta entre sí, dejando evidencia de los resultados obtenidos por la ejecución del calendarizado de mantenimiento.

Las proyecciones trimestrales y semestrales representan el mayor apoyo para la toma de decisiones a nivel táctico. Esto se debe a que los planes de mantenimiento son revisados anualmente, iniciando su primera revisión formal al tercer (3er) mes y la segunda revisión al sexto (6to) mes. La evaluación de los resultados obtenidos por medio de la aplicación del plan de mantenimiento, en conjunto con los resultados de las proyecciones del modelo permitirá al equipo de trabajo revisar, discutir y analizar la efectividad de las diferentes variables que conforman el plan de mantenimiento, como lo son:

Frecuencia de los mantenimientos

Duración de los mantenimientos

Recursos necesarios para realizar el mantenimiento

Equipos a los cuales se les realiza el mantenimiento

Los resultados de estas proyecciones, y el histórico del comportamiento de la planta, en comparación con el histórico de las proyecciones que ya se habían realizado permitirán realizar mejores estimaciones sobre la permanencia o cambio de dichas variables.

Respecto a las proyecciones anuales, las mismas apoyan el nivel estratégico de la corporación. La capacidad de crecimiento tecnológico es estimada, en conjunto con el crecimiento en soluciones, servicios y recursos. En resumen, los resultados de cada uno de los ejercicios de proyección desarrollados, ayudaron a presentar escenarios del posible comportamiento de la planta compresora, ofreciendo un mejor aproximado a las necesidades de mantenimiento, y por ende a un mejor plan que preserve y maximice la confiabilidad de los equipos y de los sistemas, que se adecue a las necesidades reales existentes.

3.4.2 Simulación del modelo

En esta etapa de la investigación, se establecieron las horas y el número de corridas requeridas para las proyecciones del sistema. Para objeto de investigación se utilizó un total de 1000 corridas, a criterio de los investigadores. La evaluación del modelo en mil (1000) corridas permite simular mil (1000) escenarios diferentes a un mismo período de tiempo, lo cual da una mayor probabilidad de acertar en la simulación realizada.

El software Raptor comienza con la simulación, realizando las proyecciones de disponibilidad establecidas en el sistema. Durante el proceso de simulación aparecen tres colores en los elementos del espacio de trabajo de Raptor, que indican la disponibilidad de cada elemento en función al rango de porcentaje del mismo.

El símbolo verde indica que todos los elementos de forma permanente han fracasado o están siendo reparados. El símbolo rojo indica que una combinación de elementos o, posiblemente, un elemento de serie único ha fallado y causado una falla en el sistema. El rango de porcentaje fue establecido por el Departamento de Ingeniería de Confiabilidad, quedando de la siguiente la siguiente manera:

El símbolo verde indica que todos los elementos del sistema están funcionando correctamente. El símbolo amarillo notifica al usuario de que algún elemento o una combinación de

0.95 < Verde< 1.0

0.90 < Amarillo <0.95

0.0 < Rojo < 0.90

En este sentido, el estudio realizado a la planta de compresión Jusepín 12, representado en los diferentes reportes mensuales, trimestrales, semestrales y anuales en las evaluaciones del servicio realizadas por los clientes, ha evidenciado que un porcentaje deseable para los diferentes custodios de áreas es de al menos un 95%. Cuando la disponibilidad está por debajo del 90%, hay problemas con la ejecución de los mantenimientos y/o posiblemente se está entrando en la etapa de deterioro final del subsistema o equipo, por lo cual es considerado una alerta roja para tomar las acciones pertinentes que permitan revertir este efecto, si ya se ha llegado a ese punto.

Por esta razón, se considera que una disponibilidad entre 95% y 100% es un valor completamente aceptable. Un valor entre 90% y 95% estaría dentro de un rango considerado como mejorable, por lo cual es una primera alerta para tomar acciones sobre los equipos y sistemas que en caso contrario bajarían a un estatus no aceptable inferior al 90%.

3.4.3 Análisis de resultados de la simulación

Los tres escenarios denominados optimista, moderado y pesimista, dieron como resultado de disponibilidad (Availability) 1,0000, 0,9625 y 0,2967 respectivamente. La simulación arroja reportes con tiempo promedio entre fallas y fallas del sistema que para el escenario promedio dio igual a 293.201 y 3,792 respectivamente. En los resultados de los análisis de bloques se observa que en el componente CK1010 (Compresor de unidad K1010) tiene un promedio de disponibilidad de 0,9606, para un escenario promedio. El equipo con menor disponibilidad es el CK1020 (Compresor de unidad K1020) que para esta proyección dio igual a 0,917.

En el análisis de nodos se obtuvieron los resultados de las tuberías de succión, nodo_1 y descarga y descarga final, presentes en el modelado, que evidencia un comportamiento óptimo en los tres escenarios presentes. En el análisis de jerarquías se obtuvieron los resultados de cada uno de los trenes de compresión pertenecientes a la planta de compresión que conforman el modelo. En este análisis los subsistemas jerárquicos con disponibilidad más baja son el K1010 y el K1040 con una disponibilidad menor al 90%, esto indica que estas son las unidades motocompresoras que necesitan más atención para ese período de tiempo.

Pronóstico de Disponibilidad

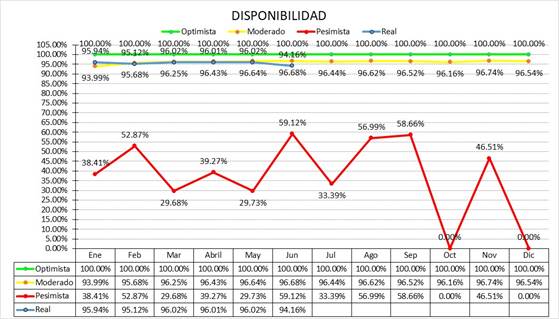

En la Figura 3 se observa qué, en un escenario optimista, la planta de compresión tendría una disponibilidad de 100% en los doce (12) meses proyectados, mientras que, en un escenario moderado, la disponibilidad variaría en un promedio de 96,22% y en un escenario pesimista, la disponibilidad tendría un promedio de 37,05%.

En la proyección trimestral, los resultados obtenidos fueron de 100%, 96,25% y 52,87%, para los escenarios ya mencionados. En la proyección semestral, se obtuvo 100%, 96,68 y 59,12%, en los escenarios optimista, moderado y pesimista, respetivamente.

Pronóstico de Fallas del Sistema Acumuladas

La proyección del primer mes proyectado en un escenario optimista, promedio y pesimista; sería de 0,5 y 14, fallas respectivamente. Mientras que, en la proyección trimestral, los resultados obtenidos fueron de 2,27 y 75 fallas, para los escenarios ya mencionados. En la proyección semestral, se obtuvieron 15, 89 y 204, en los escenarios optimista, promedio y pesimista, respectivamente. Y por último, en el reporte anual, las proyecciones dieron un resultado de 69, 306 y 606 para los escenarios ya definidos.

Pronóstico de Tiempo Promedio Para Fallar

En la Figura 4, se muestra la gráfica de Tiempo Promedio para Fallar, para los escenarios optimista, moderado y pesimista, en los doce (12) meses proyectados de la planta de compresión Jusepín 12.

En el escenario optimista, se muestra un promedio anual de 720 horas sin fallar, que se resumen en que no se presenten fallas en cada mes. En el escenario moderado, se muestra un promedio anual de 306,50 horas y para el escenario pesimista, se muestra un promedio de 42,49 horas.

Siguiendo el orden de ideas, en las proyecciones ya establecidas como prioritarias, se muestra que la proyección mensual arrojó un resultado de 33,7879; 184,8232 y 720,00 horas, para los escenarios, pesimista, moderado y optimista. En la proyección trimestral se proyectaron 37,3867; 293,2005 y 720,00 horas, en los escenarios mencionados. En el caso del reporte semestral del tiempo promedio fuera de servicio se proyectaron 46,6659 horas, 314,7155 horas y 720,00 horas para los escenarios establecidos, y por último, en el reporte anual se pronosticó 45,4257 horas, 323,6886 horas y 720,00 horas.

Equipos y Sistemas con Pronósticos de Fallas Críticos

El estudio permitió concluir que las fallas se encuentran con mayor incidencia en las unidades motocompresoras K1030 y K1040, lo que genera mayor posibilidad de que la planta no cumpla con los compromisos de volumen. Los sistemas más susceptibles a fallar en la planta de compresión Jusepín 12, en orden de criticidad, son los siguientes: Enfriador de Gas Unidad K1030, Sistema de Depuración Unidad K1030, Sistema de Depuración Unidad K1020, Sistema de Instrumentación y Control Unidad K1010, Sistema de Depuración Unidad K1040, Motor Unidad K1040, Enfriador de Agua Unidad K1010, Compresor K1020, Motor Unidad K1030.

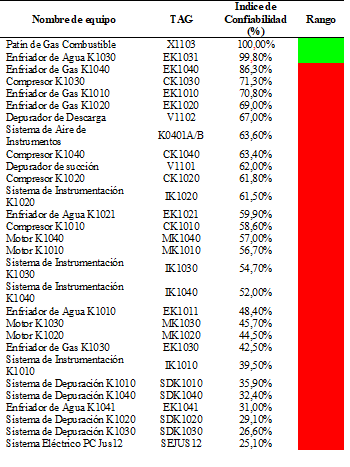

Lista Jerarquizada de los Equipos y Sistemas Críticos

Con base en los resultados obtenidos mediante las diversas simulaciones realizadas, se muestra una lista jerarquizada de los equipos y sistemas tomados en cuenta para el análisis, desde el punto de vista de confiabilidad, esto con la finalidad de identificar aquellos que generan mayor impacto en el modelo. En la Tabla 4, se muestra la lista de equipos jerarquizados de forma creciente, en la proyección a tres (3) meses o 2160 horas.

En la tabla anterior, se observa que varios equipos poseen muy baja confiabilidad, esto debido a la presencia constante de fallas, haciendo más énfasis en todos los sistemas de depuración de las unidades motocompresoras,

Recomendaciones en función del análisis de resultados

Priorizar las acciones preventivas y correctivas y dirigirlas hacia los sistemas que presentaron mayor probabilidad de ocurrencia de fallas y por ende que generen mayor afectación al compromiso volumétrico de la Planta.

Garantizar la procura y el stock de repuestos utilizados para atacar lo más pronto posible los modos de fallas y eventos más recurrentes, con el propósito de disminuir los tiempos fuera de servicio y por ende las perdidas esperadas, así como también contribuir al aumento de la disponibilidad de la planta.

Hacer uso de otras técnicas cuantitativas de confiabilidad como Análisis de Nodos y Efectos de Fallas, que permitan tener una visión más profunda del panorama de la planta compresora, y así facilitar la toma de decisiones que optimicen el comportamiento de la misma.

Se pudo concluir que existe un gran número de fallas en diversos equipos que son ocasionadas por el arrastre de líquido a través del sistema de depuración de cada tren de compresión. Por esta razón, se deben realizar planes en búsqueda de optimizar el funcionamiento operacional de la PC-JUS12 y con el fin de cerrar los puntos pendientes desde el proceso de su instalación y puesta en marcha, con el objetivo de mejorar el manejo de líquido en los skid de los motocompresores, y de esta manera lograr un incremento que permita alcanzar la capacidad de diseño de la planta (120 MMPCED), ya que, actualmente la misma opera con una capacidad de 100 MMPCED, de esta manera aumentaría la confiabilidad del sistema de depuración de cada tren de compresión.

Desde esta perspectiva, se propone el modelo de confiabilidad operacional en el software Raptor, en donde se adicionan dos depuradores por cada tren de compresión. En la Figura 5 se muestra el espacio de trabajo (workspace) con los depuradores añadidos.

Validación del modelo

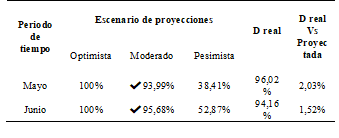

El análisis de resultados para la validación del modelo se llevó a cabo mediante la comparación de los datos proyectados por la simulación del modelo, con los datos reales del sistema. El período de tiempo seleccionado fue comprendido entre el 25/04/2021 al 25/06/2021 equivalente a dos (2) meses (mayo y junio). La comparación de resultados se realizó con un margen de error de 5 %. Los datos reales en ese intervalo de tiempo fueron suministrados por el departamento de ingeniería de confiabilidad.

Para realizar la comparación, se tomó en cuenta la disponibilidad total de la planta de compresión y la disponibilidad de cada unidad motocompresora en ese período de tiempo. Para los meses de mayo y junio se tuvo una disponibilidad real de 96,02% y 94,16%, en la planta respectivamente, lo que hace que el comportamiento se sitúe entre los escenarios optimista y moderado.

En la Tabla 5, se muestran los valores de los cálculos de disponibilidad del modelo proyectados, y los valores de disponibilidad real tomados del departamento de Ingeniería de Confiabilidad en el mismo período de tiempo, obteniéndose un porcentaje de diferencia como se muestra en la columna Diferencia real vs proyectada.

En este orden de ideas, la diferencia entre las proyecciones y la disponibilidad real al mes de mayo es de 2,03% y al mes de 1,52%, ambas menores al 5%. La comparación indica que los datos proyectados por el modelo se ajustan a los datos reales proporcionados por el sistema de la planta compresora, teniendo un porcentaje de error aceptable. Esto sirve de soporte para la validación del modelo, demostrando que se acerca al sistema real.

CONCLUSIONES

La disponibilidad promedio pronosticada para la Planta Compresora Jusepín 12 para los siguientes doce (12) meses, empezando desde mayo del 2021, en los escenarios optimista, moderado y pesimista se encontró en 100%. 96,22% y 37,07% respectivamente. Sin embargo, para los meses de mayo y junio, el promedio de disponibilidad real se ubicó en el orden de 95,09% lo que significa que el comportamiento real se ubicó en el pronóstico moderado, en un rango amarillo, que significa que está en funcionamiento, pero puede mejorar. Por otro lado, la confiabilidad total de la planta es de 0%, ya que la misma presenta fallas constantemente, y no cumple el funcionamiento hasta el siguiente paro programado.

El pronóstico de fallas acumuladas en los escenarios optimista, moderado y pesimista, fue de 0, 5 y 14 en el mes de mayo y de 1, 14 y 43 respectivamente en el mes de junio. Sin embargo, para ese mismo período de tiempo se tuvo un registro de 6 y 13 fallas acumuladas, lo que refleja que el comportamiento real se sitúa en un escenario moderado.

El pronóstico de promedio de volumen diario para los doce (12) meses proyectados a partir del mes de mayo de 2021, en los escenarios optimista, moderado y pesimista fue de un promedio de 118,90, 103,40 y 36,18 correspondientemente. Sin embargo, para los meses de mayo y junio, se tuvo un promedio de volumen diario real de 84,96 y 96,80, situándose entre los escenarios pesimista y moderado, con tendencia a moderado, comparado con el pronosticado para el mismo período.

Se evaluaron 29 equipos y sistemas en la planta, sin embargo, la mayoría de las fallas pronosticadas se encuentran concentradas en 9 equipos o sistemas los cuales son: Enfriador de Gas Unidad K1030, Sistema de Depuración Unidad K1030, Sistema de Depuración Unidad K1020, Sistema de Instrumentación y Control Unidad K1010, Sistema de Depuración Unidad K1040, Motor Unidad K1040, Enfriador de Agua Unidad K1010, Compresor K1020 y Motor Unidad K1030.