1. INTRODUCCIÓN

El control predictivo basado en modelos (Model Predictive Control en inglés, MPC) puede ser enmarcado dentro de los controladores óptimos, es decir, aquellos controladores en los que las acciones de control calculadas responden a la optimización de un criterio. El criterio a optimizar, o función objetivo, está relacionado con el comportamiento futuro del sistema, que se predice gracias a un modelo dinámico del mismo, denominado modelo de predicción. El controlador predictivo acepta gran variedad de tipo de modelos, funciones objetivo y/o restricciones (Wills, Bates, Fleming, Ninness & Moheimani, 2007).

La metodología para la síntesis de controladores predictivos es la forma más general de formular un problema de control óptimo en el dominio del tiempo, de manera que resulta fácil ser aceptado por el personal de la industria (Guzmán, Berenguel & Bencomo, 2010).

Los algoritmos MPC utilizan un modelo del sistema para predecir los estados futuros del comportamiento de éste. Como salida generan un vector de control óptimo producto de la formulación de un problema de optimización. El problema de optimización emplea una determinada función de costo en un horizonte de predicción y puede ser formulado con y sin restricciones. Solo el primer valor calculado del vector de control en cualquier instante de muestreo, es el que se aplica al sistema, y el resto se descarta siguiendo la estrategia de horizonte deslizante. Todo el proceso se repite en el próximo instante.

La función de costo puede tomar la forma de error de seguimiento, esfuerzo de control, costo de energía, consumo de energía, tiempo mínimo o una combinación de estos y otros factores. Se pueden colocar restricciones tales como: rango de acción limitado, incremento de acción limitado, salida restringida, entre otros (Zidane, 2019).

La consideración de restricciones desde la fase del diseño del controlador predictivo evita en cierto modo la violación de las mismas, resultando en un control más preciso en torno al punto de operación deseado (Orihuela, Álamo, Muñoz de la Peña & Rubio, 2008).Tener en cuenta las restricciones desde la etapa de diseño hace más realista las soluciones del control, pero conduce inherentemente a la solución de un problema de optimización con restricciones. Las restricciones provocan complejidad matemática en la optimización numérica y pueden provocar soluciones subóptimas o inclusive no encontrar el óptimo.

La aplicación de la programación cuadrática para resolver el problema de optimización del MPC bajo restricciones cuando se utilizan índices de coste de tipo cuadrático es ampliamente utilizada (Zidane, 2019), y permite resolver varias formulaciones de problemas de control predictivo con restricciones.

La gestión e influencia de restricciones ha sido un tema de interés en la investigación científica dentro de la temática del control predictivo desde hace algún tiempo. El objetivo general de la investigación desarrollada fue evaluar y profundizar en la influencia de los diferentes tipos de restricciones en la respuesta temporal de un controlador predictivo para dos casos de estudio: un estanque agitado de residuales y una columna de destilación. También se describe y valora el comportamiento del control logrado cuando se consideran o no las restricciones sobre las variables de entrada y de salida.

Las contribuciones científicas fundamentales que se hacen en este trabajo son la evaluación de la influencia de restricciones en un controlador predictivo, así como el análisis del efecto de los diferentes tipos de restricciones (sobre la amplitud y velocidad de cambio en la señal de control y amplitud en la salida controlada) para un sistema de múltiples entradas y múltiples salidas. El comportamiento de la respuesta temporal del sistema controlado y el cálculo de los parámetros de dicha respuesta se analizan ante los diferentes tipos de restricciones impuestas. Se realizan comparaciones del sistema controlado con diferentes restricciones y la importancia de establecer los diferentes tipos de restricciones en su diseño. Toda esta investigación se realiza con modelos en espacio de estado o en función de transferencia y con el apoyo de la herramienta Simulink® de MatLab®.

El artículo consta de tres secciones. En la segunda sección se profundiza en las restricciones para el MPC. En la tercera sección se describen los casos de estudio y la síntesis del controlador predictivo para los procesos de interés efectuando comparaciones del sistema controlado con diferentes restricciones. Por último, se expresan las conclusiones.

2. GESTIÓN DE RESTRICCIONES EN MPC

La operación de los procesos en la práctica industrial está sujeta a restricciones físicas, operacionales o de seguridad. Por ejemplo, los actuadores tienen un rango de acción y una velocidad de respuesta limitada. Este es el caso de las válvulas de control todo-nada, las cuales están limitadas por una posición completamente cerrada o abierta y una velocidad máxima de respuesta por razones constructivas y/o de seguridad. Además, en la práctica, los puntos de operación de las plantas están determinados por los requisitos de operación y de calidad, así como por objetivos económicos.

Generalmente satisfacer todos los requerimientos es una situación de compromiso e intersección de ciertos intereses.

El sistema de control, especialmente en el caso del control predictivo, puede anticipar las violaciones de las restricciones y corregirlas de manera apropiada. Aunque las restricciones de entrada y salida se tratan básicamente de la misma manera, las implicaciones de las restricciones difieren.

Las variables de entrada (o manipuladas) siempre pueden mantenerse limitadas por el controlador recortando la acción de control a un valor que satisfaga las restricciones de amplitud y velocidad de respuesta (Camacho & Bordons, 2013) así como también considerando los límites físicos de los actuadores.

Las restricciones sobre las variables de salida se deben principalmente a razones de seguridad y deben controlarse con anticipación porque las variables de salida se ven afectadas por la dinámica del proceso. Se pueden establecer otros tipos de restricciones sobre las variables controladas por el proceso para forzar que la respuesta del proceso tenga ciertas características. Como por ejemplo: movimiento dentro de una banda, comportamiento monotónico, de sobreimpulso, estado terminal, fase no mínima, no linealidades del actuador, evitar respuesta inicial inversa, entre otros, que permiten forzar un determinado comportamiento temporal como se muestra en Camacho & Bordons (2013).

Además de la clasificación de restricciones en la entrada y en la salida según a qué tipo de variable se apliquen, se puede hacer otra clasificación atendiendo a la forma de tratarlas (González-Prieto, Zoric, Duran & Levi, 2019; Rossiter, 2003; Frison & Jorgensen, 2015; Hovd & Braatz, 2001)

Restricciones duras son aquellas que no se pueden violar bajo ningún concepto. En este grupo se incluyen las restricciones relacionadas con la operación segura del proceso. Las restricciones duras son restricciones que deben cumplirse, por ejemplo pueden ser límites sobre actuadores o sobre válvulas (que deben estar entre 0 y 100%). No tiene sentido que un controlador pida a una variable que vaya más allá de una restricción estricta ya que esto no se puede lograr, por lo que físicamente limita el proceso.

Restricciones blandas son aquellas que pueden ser violadas en un momento dado por no ser cruciales. Son formas de relajar la restricción, por ejemplo, puede haber limitaciones de temperatura o presión para evitar daños por fatiga en el equipo o para garantizar la calidad y se supone que si es necesario se pueden violar. Por lo general, las restricciones blandas se aplican a los productos/estados, aunque también podrían ser aplicadas a las entradas y por ello pueden ser temporalmente superadas.

2.1. Restricciones

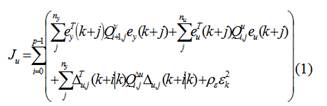

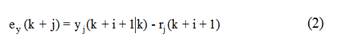

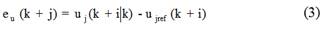

Las acciones de control u son el vector de los primeros controles futuros calculados por un MPC para un sistema de n y variables de salida y 𝑛 𝑢 variables de entrada que minimiza un índice de coste o función objetivo cuadrático J a lo largo de un horizonte de predicción P que depende del error de predicción e, de las acciones de control en un horizonte de control M y de los incrementos de control Δu dado por (1).

Al ser 𝐽 un índice multiobjetivo, los términos son los pesos no negativos correspondientes a cada variable. El término 𝑢 𝑗𝑟𝑒𝑓 es una referencia para que las variables de control estén alrededor de un valor prefijado y 𝑟 𝑗 son las variables de referencia para las variables de salida o controladas.

son los pesos no negativos correspondientes a cada variable. El término 𝑢 𝑗𝑟𝑒𝑓 es una referencia para que las variables de control estén alrededor de un valor prefijado y 𝑟 𝑗 son las variables de referencia para las variables de salida o controladas.

En la práctica, la forma normal de utilizar un MPC es calcular u (t) y aplicarlo al proceso. Si u (t) viola la restricción, se satura hasta sus límites, ya sea por el programa de control o por el actuador. Los casos de que violan las restricciones ni siquiera se consideran, ya que en la mayoría de los casos estas señales no se aplican al proceso por la estrategia de horizonte deslizante.

que violan las restricciones ni siquiera se consideran, ya que en la mayoría de los casos estas señales no se aplican al proceso por la estrategia de horizonte deslizante.

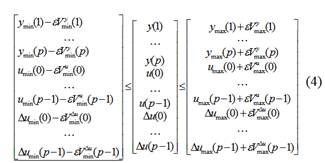

Las restricciones que aparecen son básicamente de amplitud y velocidad de cambio en la señal de control y amplitud en la salida (Camacho & Bordons, 2004; Hoyo, Guzmán, Moreno & Berenguel, 2019; Fernández, Rodríguez, Guzmán & Berenguel, 2011; Deng, Becerra & Stobart, 2009) y se pueden expresar como se refleja en (4) donde se consideran las restricciones en los límites de las variables de entrada, el incremento de la entrada y los límites en las variables de salida junto con las restricciones con cierta holgura .

.

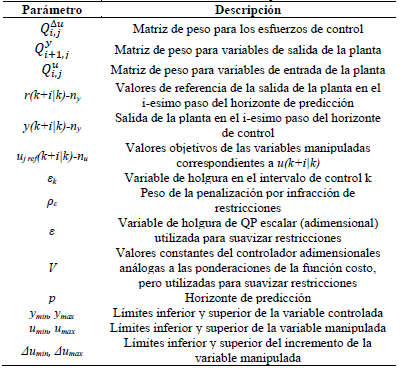

En (4) los términos u min , u max , y min , y max , y Δu min , Δu max representan los límites superiores de las variables de entrada, salida y los esfuerzos de control respectivamente y los términos pesados por la holgura εV asociados a cada límite son valores constantes utilizados para la relajación de las restricciones. En la Tabla 1 se muestran los parámetros del MPC y sus descripciones.

El problema (1) sujeto a (4) consiste en la minimización de una función cuadrática con restricciones lineales. En este caso, no se puede encontrar una solución analítica como en el caso sin restricciones, sino que hay que recurrir a métodos numéricos iterativos. Exceptuando cuando son problemas de optimización con restricciones de igualdad, el método de multiplicadores de Lagrange proporciona condiciones necesarias para la solución de este problema. Resulta evidente que la carga de cálculo será considerable, puesto que se debe encontrar la solución resolviendo el algoritmo iterativo en cada período de muestreo.

Normalmente, el esfuerzo computacional que se genera está justificado por el beneficio económico obtenido al trabajar más cerca del punto de operación óptimo dado que permite aumentar la producción de la planta. Las razones del éxito dependen de la aplicación en particular, pero están relacionadas con la capacidad del MPC para optimizar las funciones de costo y tratar las limitaciones.

Para resolver los problemas numéricos de optimización existen diversos métodos suficientemente probados. Una revisión de estos métodos se puede verificar en (Camacho & Bordons, 2013).

3. CASOS DE PRUEBA

3.1 Caso de prueba 1

En esta investigación, se realiza el estudio del MPC para un sistema multivariable, un estanque agitado con dos entradas (u 1 y u 2 ) y dos salidas (y 1 y y 2 ). Las entradas representan a los flujos de entrada de sustancia, flujo de entrada 1 con concentración C1 que se expresa en m3/s (F 1 ) y flujo de entrada 2 con concentración C2 que se expresa en m3/s (F 2 ). Las salidas representan al flujo de salida F o del estanque que se expresa en m3/s y la concentración de salida C o que se expresa en (Mol/m3).

El controlador MPC restringido se implementa con un modelo linealizado del proceso del estanque agitado. Dicho controlador calcula los flujos de sustancias de entrada óptimos al estanque que permiten un flujo de salida con una concentración deseada.

El diseño del MPC se realiza vía simulación mediante el bloque de MPC de Simulink® y la caja de herramientas de control predictivo MPCTool. Esta herramienta trabaja con dos modelos, el que se utiliza como la planta real o planta física y el modelo de predicción que es elemento imprescindible del controlador predictivo.

El entorno MPCTool utiliza el algoritmo KWIK para resolver el problema QP (Cho, Bacelli & Coe, 2019). Aunque esto es transparente al usuario del entorno visual, si se generan por el algoritmo numérico de optimización algunos reportes de alerta en la ventana de comandos de MatLab®. Cuando el solucionador detecta un problema inviable o alcanza el número máximo de iteraciones sin encontrar una solución óptima, el controlador retiene la última salida de control exitosa.

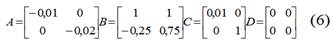

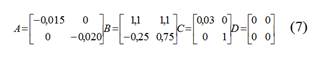

El modelo en espacio de estado (5) con las matrices A, B, C y D que se muestran en (6) y (7) pertenece a un modelo empírico previamente identificado y linealizado.

Las matrices (6) y (7) representan los parámetros del modelo en espacio de estado (5) para el estanque agitado cuando en el controlador MPC se asume que el modelo de predicción es igual al modelo de la planta y cuando el modelo de la planta es diferente del modelo del controlador. En este modelo  es el vector de estados,

es el vector de estados,  es el vector de salidas,

es el vector de salidas,  es el vector de entradas,

es el vector de entradas,  es la matriz de estados,

es la matriz de estados,  es la matriz de entradas,

es la matriz de entradas,  es la matriz de salida y

es la matriz de salida y es la matriz de transmisión directa. Se asume una matriz D=0.

es la matriz de transmisión directa. Se asume una matriz D=0.

(Caso en que el modelo de la planta se asume igual al modelo de predicción del controlador)

(Caso en que el modelo de la planta se asume diferente al modelo de predicción del controlador)

La función objetivo o de coste J (1) que se emplea ya fue explicada y es un índice multicriterial que considera el error de predicción, los esfuerzos de control y la limitación de las acciones de control alrededor de una referencia sujeto a restricciones. Es el tipo de función objetivo cuadrático que implementa la herramienta computacional con el algoritmo numérico de optimización QP de tipo conjunto activo.

Minimizando el funcional J de la Ecuación (1), se calculan los valores de las salidas predichas en función de valores pasados de entradas y salidas y de señales de control futuras, mediante el uso del modelo de predicción y se sustituyen en la función de coste, y se obtiene una expresión cuya minimización debe conducir a los valores deseados. Para el criterio cuadrático si el modelo es lineal y no existen restricciones, se puede obtener una solución analítica, en otro caso se debe usar un método iterativo de optimización. Si no existen restricciones (no es el caso de interés), la solución óptima se calcula analíticamente.

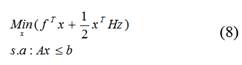

Para un problema con restricciones se debe usar un algoritmo de programación cuadrática que considere las restricciones dentro de la función de optimización. Con la adición de restricciones el problema consiste en la minimización de una función cuadrática con restricciones, lo que se conoce como Programación Cuadrática, QP. (Yu-geng, De-Wei & Shu, 2013)

Un problema asociado a la implementación del control con restricciones es el análisis de la estabilidad del lazo cerrado. Como es necesario utilizar métodos numéricos para resolver el problema de la optimización, la ley de control resultante no se puede describir de forma explícita, haciendo el problema muy difícil de atacar mediante la teoría clásica de control.

En los últimos años, se ha trabajado mucho sobre la estabilidad en estas circunstancias, y se ha propuesto soluciones basadas en la teoría de Lyapunov. La idea básica consiste en que la función de coste cuando el horizonte es infinito es monótona decreciente (si existe solución factible) y se puede interpretar como función de Lyapunov que garantiza por tanto la estabilidad. Sin embargo, como la solución tiene que ser numérica, el número de variables de decisión tiene que ser finito, por lo que se han propuesto 2 ideas. En la primera, se descompone la función objetivo en dos partes: una con horizonte finito y restricciones y otra con horizonte infinito y sin restricciones. La segunda idea es en esencia equivalente y consiste en imponer restricciones terminales al estado y usar un horizonte infinito. Una revisión más detallada se puede verificar en Camacho & Bordons (2013).

Para la obtención de la ley de control se debe minimizar la función J. El solucionador QP para MPC de MatLab® convierte un problema de optimización MPC a la forma general QP (8).

Son x las decisiones o valores óptimos a encontrar, H es la matriz hessiana, A es una matriz de coeficientes de restricciones lineales y b y f son vectores.

Las matrices H y A son constantes. El controlador MPC las calcula durante la inicialización y los recupera de la memoria de la computadora cuando es necesario. Evalúa los vectores b y f, variables en el tiempo, al comienzo de cada instante de control. El MPC toolbox utiliza el algoritmo KWIK para resolver el problema QP, que requiere que el hessiano sea definido positivo. En el primer paso de control, KWIK utiliza un arranque denominado en frío en el que el paso inicial es la solución sin restricciones de la Ecuación (8). Si esta x satisface las restricciones es la solución óptima de QP, x*, y el algoritmo termina. De lo contrario, esto significa que al menos una de las restricciones de desigualdad lineal debe satisfacerse como una igualdad. En este caso, KWIK utiliza una estrategia eficiente y numéricamente robusta para determinar el conjunto de restricciones activas que satisface las condiciones de un óptimo estándar. En los siguientes pasos de control, KWIK utiliza un arranque denominado en caliente. En este caso, el conjunto activo de restricciones determinado en el paso de control anterior se convierte en la suposición inicial para el siguiente.

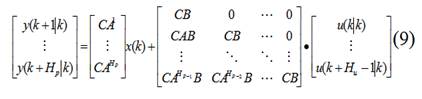

El modelo de predicción desplegado en forma discreta en espacio de estado será como (9).

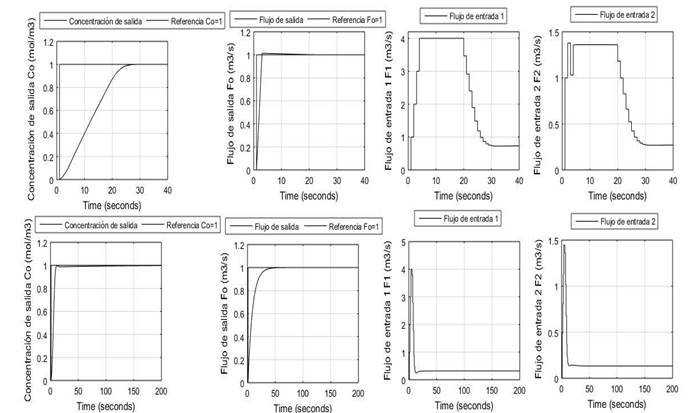

Resultados y discusión para el caso 1

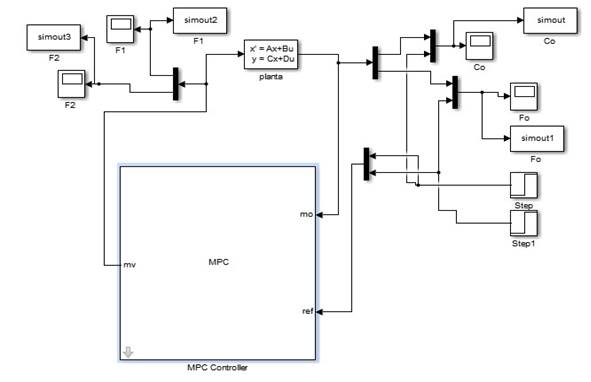

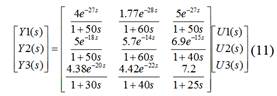

Para la síntesis del controlador MPC se utilizó la aplicación de control predictivo de MatLab® y específicamente el bloque MPC Controller de la herramienta de Simulink® como muestra el diagrama de la Figura 1.

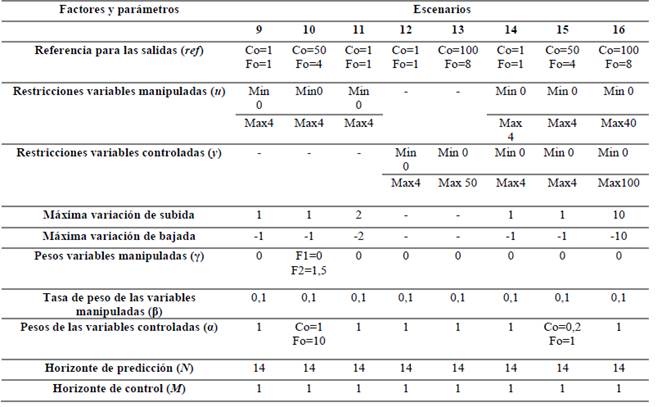

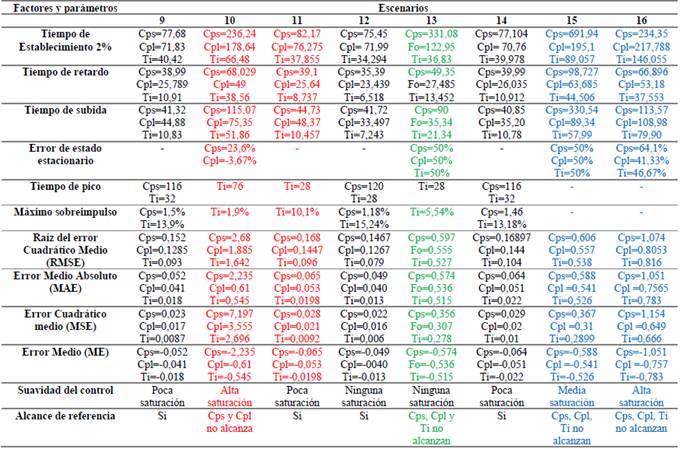

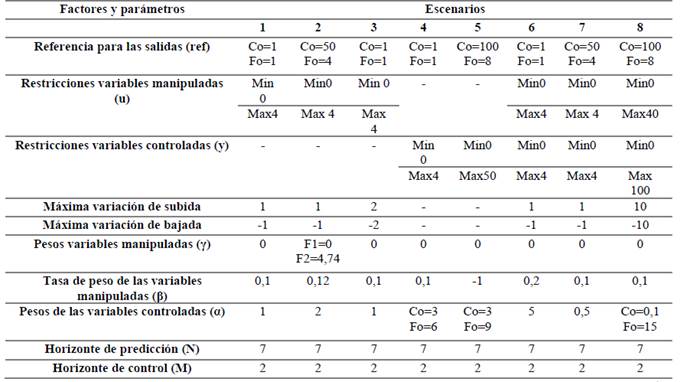

Durante la sintonía del controlador predictivo, se hicieron muchos estudios considerando modelo de la planta igual al modelo de predicción del controlador o no y presencia o no de restricciones. Para poder realizar el análisis de resultados se organizaron los escenarios y sus parámetros en la Tabla 2. Se escoge esta agrupación de escenarios para lograr la comparación entre los escenarios más afines en cuanto a escenarios con restricción en las variables manipuladas (escenarios 1, 2, 9 y 10), escenarios con restricciones en las variables manipuladas y variación de máxima subida y máxima bajada (escenario 3 y 11), escenario con restricciones en las variables controladas (escenario 4, 5, 12 y 13), escenario con restricciones en las variables manipuladas y controladas (escenario 6, 7, 14 y 15) y escenario con restricciones en las variables manipuladas y controladas además de variaciones de máxima subida y máxima bajada (escenario 8 y 16).

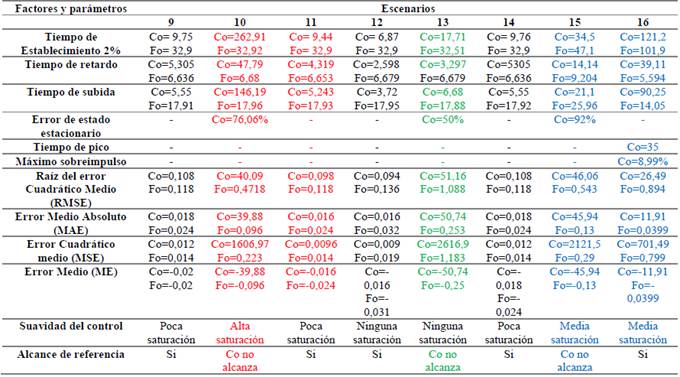

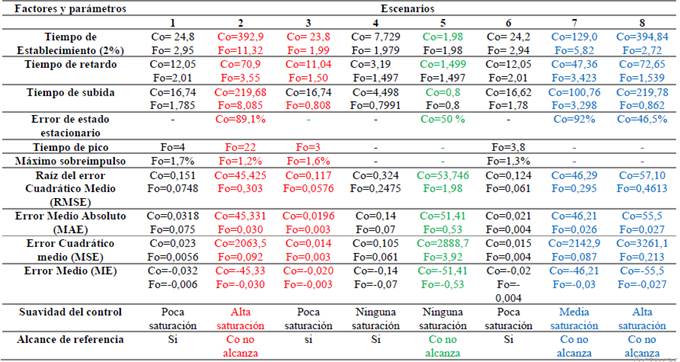

En la Tabla 3, se muestran factores y parámetros que caracterizan los resultados de los escenarios analizados. Hay que señalar que en estos casos no existieron sobreimpulsos significativos en la respuesta temporal de C o y muy poco significativos en el caso de F o debido a los ajustes finos sobre el controlador que se llevaron a cabo durante la conformación de los escenarios. Fueron resaltados en color rojo los parámetros que cambiaron al pasar del escenario de simulación 1 al 2 y 3, resaltados en verde los parámetros que cambian al pasar del escenario 4 al 5, en azul los parámetros que cambian al pasar del escenario 6 al 7 y 8.

El error absoluto medio o MAE (por sus siglas en inglés) mide la magnitud promedio del error entre los datos medidos y los datos estimados por el modelo. Su valor mínimo es cero y ocurre cuando los datos medidos y las estimaciones son iguales en todo el rango de muestras. Conserva las unidades de los datos medidos.

El error medio o ME (por sus siglas en inglés) mide si el modelo sobreestimó o subestimó los datos medidos. Un valor de cero no necesariamente indica ajuste perfecto, pues al no usar el valor absoluto en su cálculo, lo errores positivos compensan a los negativos. Este índice conserva las unidades de los datos medidos.

El error cuadrático medio o MSE (por sus siglas en inglés) pondera las estimaciones que están más alejadas del valor medido. Su resultado está en unidades al cuadrado de la variable medida.

La raíz del error cuadrático medio o RMSE (por sus siglas en inglés) mide el valor medio cuadrático del error. Éste índice es el más usado para la validación de modelos de sistemas físicos en la literatura revisada. Su resultado tiene las unidades de la variable medida y pondera los pronósticos que están más alejados del valor medido (Camarillo-Peñaranda, Saavedra-Montes & Ramos-Paja, 2013).

Tabla 2 Escenarios de simulación (modelo de la planta se asume igual al modelo de predicción del controlador)

En el caso de los escenarios 1, 2 y 3 donde se imponen restricciones en las variables manipuladas, el controlador presenta respuestas diferentes para estos tres escenarios. En el caso del escenario 2, se aumenta en 49 unidades la referencia de la variable concentración de salida y se aumenta en 3 unidades la del flujo de salida. Estos aumentos de las variables con respecto al escenario 1 traen consigo que el controlador se sature completamente, la respuesta de la Co no alcanza la referencia.

Este comportamiento trae como consecuencia un aumento en el tiempo de establecimiento de C o de 368,18 segundos y en F o de 8,375 segundos, un aumento en el tiempo de retardo de 58,85 segundos para C o y 1,54 segundos para F o , un aumento del tiempo de subida de 202,94 segundos para C o y 6,3 segundos para F o , la aparición de un error de estado estacionario del 89,12% para C o , un aumento del tiempo de pico de 18 segundos para F o , una disminución del máximo sobreimpulso de 0,5 %, un aumento del RMSE para C o de 45,274 y para F o de 0,2282, un aumento del MAE de 45,299 para C o y de 0,045 para F o , un aumento del MSE de 2063,48 para C o y de 0,0864 para F o o y una disminución del ME de 45,3 para C o y de 0,024 para F o con respecto al escenario 1.

Moviendo los valores de la máxima variación de subida y la máxima variación de bajada en una unidad en cada caso (escenario 3) existen mejores resultados con respecto al escenario 1. Las respuestas temporales presentan una disminución del tiempo de establecimiento en 1,01 segundos para C o y 0,955 segundos para F o , una disminución del tiempo de retardo de 1,01 segundos para C o y 0,51 segundos para F o , una disminución del tiempo de subida de 0,977 segundos para F o , una disminución del tiempo de pico de 1 segundo para F o , la disminución en 0,1 % del máximo sobreimpulso, una disminución del RMSE de 0,034 para C o y de 0,0172 para F o , una disminución del MAE de 0,0122 para C o y de 0,072 para F o , una disminución del MSE de 0,009 para C o y de 0,0026 para F o y un aumento del ME de 0,012 para C o y de 0,003 para F o . La implantación de límites en las variables manipuladas (F 1 y F 2 ) permite limitar el flujo de entrada al estanque agitado.

Al imponer restricciones en las variables controladas, que es el caso de los escenarios 4 y 5, las referencias pasadas a las variables controladas son cumplidas mientras no sobrepasen los límites impuestos a las mismas. Cuando esto ocurre la respuesta de la variable controlada no satisface la referencia.

En el escenario 5, se aumentó en 99 unidades la referencia de C o y en 7 unidades la referencia de F o con respecto al escenario 4, lo que trae como consecuencia una disminución del tiempo de establecimiento de 5,749 segundos para C o , una disminución del tiempo de retardo de 1,691 segundos para C o , una disminución del tiempo de subida de 3,698 segundos para C o , la aparición de un error de estado estacionario del 50 % para C o , un aumento del RMSE de 53,422 para C o y de 1,7325 para F o , un aumento del MAE de 51,27 para C o y de 0,46 para F o , un aumento del MSE de 2888,59 para C o y de 3,859 para F o y una disminución del ME de 51,27 para Co y de 0,46 para F o . Los límites que se imponen a las variables controladas se pueden considerar restricciones duras que no pueden ser violadas bajo ningún concepto ya que pueden producir daños o la parada del proceso.

En los escenarios 6, 7 y 8, se toma en consideración todo lo estudiado en los escenarios anteriores: restricciones en las variables manipuladas, restricciones en las variables controladas, movimientos en la máxima variación de subida y en la máxima variación de bajada. En estos escenarios, el controlador puede no cumplir con las referencias pasadas a las variables controladas ya sea porque son saturadas las variables manipuladas o porque las referencias pasadas son superiores a los límites de las variables controladas.

En el caso del escenario 7, se aumenta en 49 unidades el valor de la señal de referencia de C o y en 3 unidades la señal de F o con respecto al escenario 6. Como ocurrió anteriormente en el escenario 5, la referencia de las variables controladas está por encima de los límites de estas variables. Esto trae como consecuencia un aumento en el tiempo de establecimiento de 104,8 segundos para C o y 2,883 segundos para F o , un aumento del tiempo del retardo de 35,31 segundos para C o y 1,413 segundos para F o , un aumento del tiempo de subida de 84,08 segundos para C o y 4,22 segundos para F o , la aparición de un error de estado estacionario del 92 %, un aumento del RMSE de 46,17 para C o y de 0,1234 para F o , un aumento del MAE de 46,19 para C o y de 0,022 para F o , un aumento del MSE de 2142,89 para C o y de 0,083 para F o y una disminución del ME de 46,19 para C o y de 0,026 para F o con respecto al escenario 6.

En el escenario 8, se aumenta en 99 unidades la referencia de C o y en 7 unidades la referencia de F o con respecto al escenario 6 y el controlador se satura completamente. Las respuestas de C o no alcanzan las referencias trayendo consigo el aumento del tiempo de establecimiento de 370,6 segundos para C o y la disminución en 0,217 segundos para F o , también un aumento del tiempo de retardo de 60,6 segundos para C o y la disminución en 0,471 segundos para F o , así como un aumento del tiempo de subida de 203,16 segundos para C o y la disminución en 0,918 segundos para F o , la aparición de un error de estado estacionario del 46,45 % para la concentración de salida ya que esta no alcanza la referencia, un aumento del RMSE de 56,976 para C o y de 0,4003 para F o , un aumento del MAE de 55,48 para C o y de 0,023 para F o , un aumento del MSE de 3261,09 para C o y de 0,209 para F o y una disminución del ME de 55,48 para C o y de 0,23 para F o .

A continuación, se procede a realizar una comparación entre escenarios con las mismas referencias en las variables controladas, C o =1 y F o =1. Es el caso del escenario 1 con los escenarios 3,4 y 6, se puede observar que existen variaciones en las respuestas del controlador para estos escenarios. En todos hay una pequeña disminución del tiempo de establecimiento, del tiempo de retardo y del tiempo de subida, en el caso del escenario 4 la disminución es de alrededor del 50%. También disminuye el RMSE, el MAE y el MSE y aumenta el ME exceptuando de esto el escenario 4 donde disminuye el RMSE, el MAE y el MSE y aumenta el ME.

Análisis de los resultados asumiendo que el modelo de la planta es diferente al modelo de predicción del controlador

Al asumir el modelo de la planta igual al modelo del controlador, se está asumiendo que el modelo que se utiliza para predecir las salidas futuras de la planta es 100% fiel a la planta. Un modelo matemático no es 100% fiel al proceso que representa ya sea por consideraciones en el modelado del proceso, por cambios en la dinámica del proceso producto del paso del tiempo, por desgaste mecánico, por presencia de perturbaciones u otra razón. Los modelos de la planta y el controlador no tienen que ser iguales; de hecho, para lograr un mayor acercamiento a la realidad durante el ajuste, dichos modelo no deben ser iguales.

Por otra parte, al llevar a cabo el ajuste con modelos diferentes en la planta y el controlador se puede tener una idea de cuán sensible es el controlador a cambios como los antes mencionados. Como era de esperar cuando se realiza la sintonía del MPC ante el cambio en el modelo de la planta la respuesta del proceso se deteriora con respecto al caso en que los modelos de la planta y el controlador son iguales. Se debe resaltar que dicho deterioro viene dado por un aumento del tiempo de establecimiento, del tiempo de retardo, del tiempo de subida, del RMSE, MAE y MSE de la variable F o y una disminución de estos parámetros de la variable C o . en el caso de ME hay un aumento de C o y una disminución de F o

Tabla 3 Evaluación de la respuesta del controlador predictivo para entradas y salidas con modelo perfecto

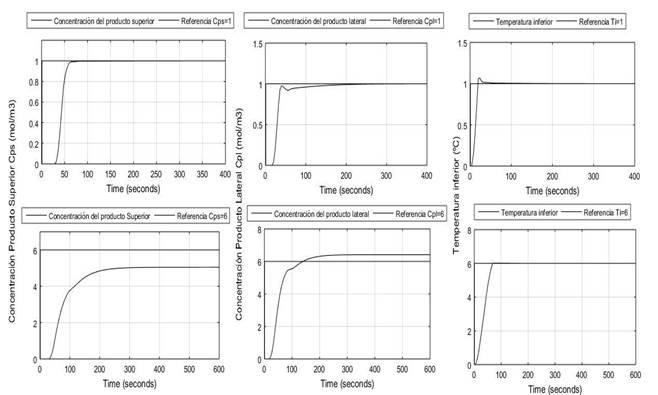

En el escenario 9, existe una disminución del MAE para la variable F o , en el escenario 10 también existe una disminución del error de estado estacionario de la variable C o , en el caso del escenario 16 desaparece el error de estado estacionario, en el caso del escenario 12 el deterioro viene dado por una disminución del RMSE, el MAE y el MSE de la variable F o y en el caso del escenario 13 el deterioro viene dado por el aumento del tiempo de establecimiento, el tiempo de retardo y el tiempo de subida tanto en C o como F o , así como una disminución del RMSE, el MAE y el MSE de la variable F o. A pesar de esto el controlador sigue siendo capaz de controlar y estabilizar el proceso en un tiempo razonable como se muestra en la Figura 2.

3.3 Caso de prueba 2

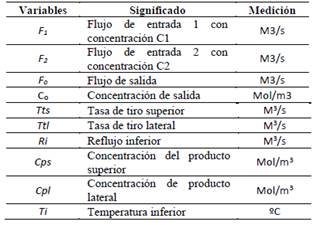

Se presenta el estudio del MPC para un sistema multivariable de una columna de destilación basado en tres entradas (U1, U2 y U3) y tres salidas (Y1, Y2 y Y3). Las entradas representan a la tasa de tiro superior (Tts) que se expresa en m3/s, la tasa de tiro lateral (Ttl) que se expresa en m3/s y el reflujo inferior (Ri) que se expresa en m3/s. Las salidas representan la concentración del producto superior (Cps) que se expresa en mol/m3, la concentración del producto lateral (Cpl) se expresa en mol/m3 y la temperatura inferior (Ti) que se expresa en ºC. En la Tabla 4 se muestra las variables usadas en este caso de estudio.

El controlador MPC restringido se implementa en el modelo linealizado del proceso de una columna de destilación.

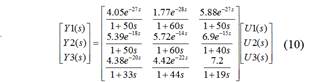

Dicho controlador calcula las entradas óptimas a la columna que permiten las salidas deseadas de las concentraciones y la temperatura. El diseño del MPC se realiza vía simulación mediante el bloque de MPC de Simulink® y la caja de herramientas de control predictivo MPCTool.

Las ecuaciones en función de transferencia con retardos de tiempo (10) y (11) representan al modelo para la columna de destilación cuando en el controlador MPC se asume que el modelo que se toma para la planta es igual al modelo del controlador y cuando el modelo utilizado como la planta es diferente del modelo empleado en el controlador. Se aprecia que es un sistema con retardo de tiempo. A continuación, se presenta el modelo linealizado de una columna de destilación en (10).

Para la implementación del controlador MPC se utilizó la aplicación de control predictivo de MatLab® y específicamente el bloque MPC Controller de la herramienta de Simulink®, para la cual se diseñó el diagrama de la Figura 3.

(Caso en que el modelo de la planta se asume igual al modelo de predicción del controlador)

(Caso en que el modelo de la planta se asume diferente al modelo de predicción del controlador)

3.4 Resultados y discusión para el caso 2

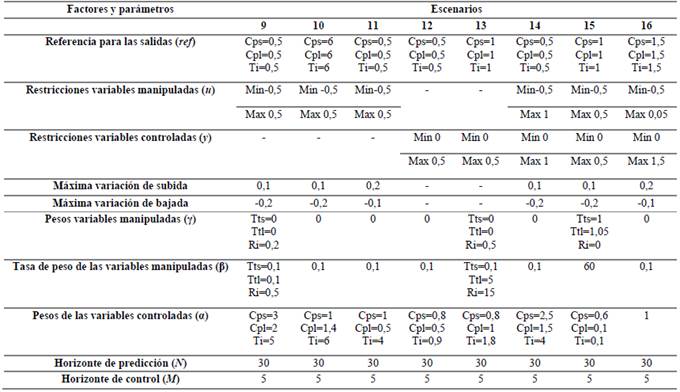

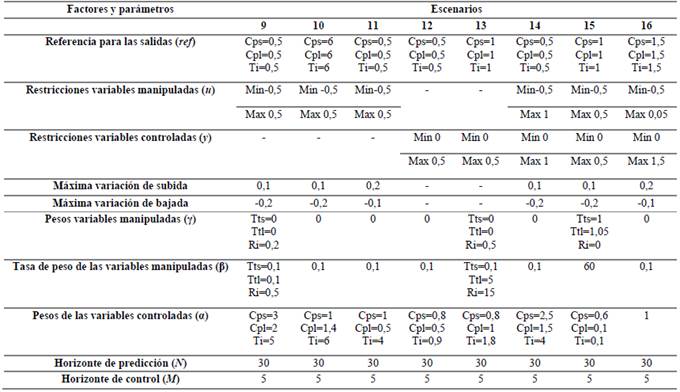

Durante la sintonía del controlador predictivo, se hicieron muchos estudios considerando modelo perfecto o no y presencia o no de restricciones. Para poder realizar el análisis de resultados se organizaron los escenarios y sus parámetros en la Tabla 5.

En la Tabla 6, se muestran factores y parámetros que caracterizan los resultados de los escenarios analizados. Fueron resaltados en color rojo los parámetros que cambiaron al pasar del escenario de simulación 1 al 2 y 3, resaltados en verde los parámetros que cambian al pasar del escenario 4 al 5, en azul los parámetros que cambian al pasar del escenario 6 al 7 y 8.

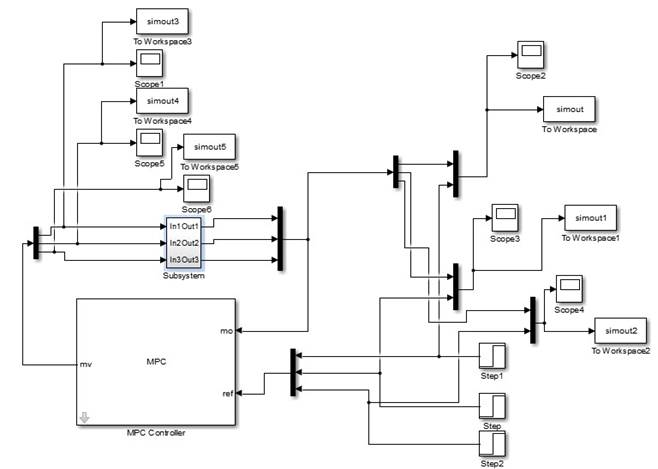

En el caso de prueba 2, se presentan los escenarios 1, 2 y 3 los cuales representan escenarios con restricciones en la entrada al igual que en caso de prueba 1. Estos escenarios varían en lo que respecta a los parámetros mostrados en la Tabla 6.

Tabla 4 Variables utilizadas en el modelo del estanque agitado (caso 1) y en el modelo de la columna de destilación (caso 2)

Al hacer una comparación entre los escenarios 1 y 2 podemos observar en la Figura 4, como de manera general, los parámetros: tiempo de establecimiento, tiempo de subida, tiempo de retardo, RMSE, MAE y MSE aumentan del escenario 1 al escenario 2 y el error medio disminuya. En dicho escenario 2, se aumentan las referencias en 5 unidades con respecto al escenario 1 y podemos continuar observando como en el caso del escenario 2, la variable Cps no alcanza la referencia. La variable Cpl sobrepasa la referencia como se muestra en la Figura 4 debido a las restricciones en las variables manipuladas que presenta dicho escenario, trayendo consigo la aparición de un error de estado estacionario de un 16,45% para la variable Cps y de un 6.92% para la variable Cpl en estas variables ya que las mismas no se establecen en la referencia.

En estos resultados, cuando se imponen restricciones en las variables manipuladas estas pueden ser saturadas para satisfacer las referencias de las variables controladas, como en este caso donde las variables Tts y Ri son saturadas completamente para lograr satisfacer las referencias de las variables controladas y debido a la dinámica de interrelación entre las variables de entrada y salida de los sistemas MIMO, una variable de entrada puede influir más o menos sobre una de salida y puede traer consigo que para satisfacer cierta variable de control otra quede por encima de su referencia.

En el caso del escenario 3, donde se cambia la máxima variación de subida y de bajada, se puede observar como en general los parámetros: tiempo de establecimiento, tiempo de subida, tiempo de retardo, RMSE, MAE y MSE disminuyen y el tiempo de establecimiento, el tiempo de subida de la variable Cpl, además del máximo sobreimpulso de Ti y el error medio aumentan, así como desaparece el error de estado estacionario.

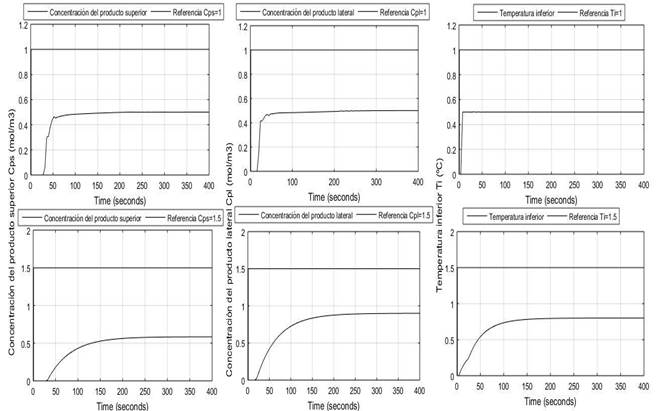

En los escenarios 4 y 5, escenarios con restricciones en las variables de salida, se aumenta en 0,5 unidades la referencia del escenario 5 con respecto al 4 y se puede observar como disminuye el tiempo de establecimiento, el tiempo de subida, el tiempo de retardo y el error medio y aumenta RMSE, MAE y MSE, así como aparece un error de estado estacionario del 50% para las tres variables ya que no alcanzan la referencia como se puede observar en la Figura 5.

Tabla 5 Escenarios de simulación (modelo perfecto: modelo de la planta se asume igual al modelo de predicción del controlador)

En los escenarios 6, 7 y 8 donde se combinan las restricciones en la entrada y la salida, se puede observar cómo se aumenta la referencia en 0,5 unidades en el escenario 7 con respecto al escenario 6 y esto trae como consecuencia que aumente el tiempo de establecimiento, el tiempo de subida, el tiempo de retardo de las variables Cps y Cpl, disminuya el de la variable Ti, así como aumente RMSE, MAE y MSE de las tres variables y disminuya el error medio de estas. Aparece un error de estado estacionario del 50% para las 3 variables de salida.

En el escenario 8, se aumenta en una unidad la referencia con respecto al escenario 6 trayendo como consecuencia el aumento del tiempo de establecimiento, el tiempo de subida, el tiempo de retardo, RMSE, MAE y MSE y la disminución del error medio, así como también la aparición de un error de estado estacionario de 61% para Cps, 39,97% para Cpl y de 46,67% para Ti como se muestra en la Figura 5.

Algunos parámetros en algunos escenarios disminuyen y otros aumentan con respecto a los escenarios cuando el modelo de la planta y el modelo del controlador son iguales.

Cuando se asume que el modelo de la planta es diferente del modelo del controlador, podemos observar que existen variaciones en todos los parámetros que se tuvieron en cuenta a la hora de la comparación de los escenarios.

En algunos escenarios como es el caso de los escenarios 9, 10, 12, 13 y 14, aparecen nuevos sobreimpulsos, en el caso del escenario 9 aumenta el error de estado estacionario con respecto al escenario 1, al igual que el aumento del error de estado estacionario del escenario 16 con respecto al escenario 8, pero a pesar de ello el controlador sigue siendo capaz de controlar y estabilizar el proceso en un tiempo razonable mostrando la capacidad de los controladores MPC de aceptar cualquier tipo de modelo que incluye modelos con grandes retardos de tiempo como es el caso de prueba 2, y de esta forma se logra el control de los mismos.

CONCLUSIONES

El desarrollo de este trabajo junto con la investigación realizada en la temática de influencia y gestión de restricciones en la síntesis de controladores MPC ha permitido arribar a las siguientes conclusiones:

Se ratifica las ventajas de diseñar controladores predictivos con restricciones y con diferentes tipos de modelos, resaltando los procesos con retardos de tiempo como es el caso de prueba 2 así como en diseños más cercanos a la realidad de la operación efectiva de procesos industriales.

Se aprecia que las respuestas temporales de las variables controladas en controladores MPC que presentan diferentes tipos de restricciones, se modifican y cambian sus especificaciones, en particular los tiempos de establecimiento, de retardo o de subida ya sea en aumento o en disminución. Esto ratifica la atención que se debe prestar en aspectos de implementación de este tipo de controladores por la rapidez o demora que puede implicar el cálculo de las acciones óptimas de control.

Se demuestra la influencia de restricciones en las variables de entrada provocando suavidad o no de las acciones de control calculadas, para lograr que estas no sobrepasen las restricciones físicas ni provoquen las saturaciones de los elementos de acción final y por consiguiente que no hayan paradas de emergencias de los procesos.

El controlador en los casos de pruebas logró la estabilidad de las plantas sin grandes sobreimpulsos que comprometan la estabilidad de los procesos.