1. INTRODUCCIÓN

La preservación del medio ambiente es uno de los desafíos más importantes en la actualidad para el sector industrial. En el sector de la fabricación de productos cerámicos, las emisiones de gases contaminantes al aire son uno de los aspectos ambientales más significativos (CAR/PL, 2006, p. 126).

En el proceso de cocción, dependiendo del tamaño del horno, las condiciones de operación, el estado de las instalaciones, el combustible y la eficiencia de la combustión será el nivel de contaminación producido (Güeto, 2005, p. 337).

El proceso de fabricación de productos cerámicos requiere una gran cantidad de energía térmica para el secado y cocción de las piezas, esta energía es producida en los quemadores a través de la combustión de un combustible que genera grandes cantidades de gases contaminantes que deterioran la calidad del aire (Mezquita y Monfort, 2010, p. 304 ).

De acuerdo con Montfort et al. (2014),los hornos industriales cerámicos de túnel y canales han sido los equipos más usados en el proceso de secado, sin embargo, con objeto de reducir el consumo energético y mejorar el proceso, se han sustituido estos equipos por uno de rodillos, el cual usa como combustible gas natural (p. 113).

La normativa ambiental en Ecuador utiliza una concentración de oxígeno referencial del 7 %, para la corrección de concentración de contaminantes por el factor de dilución, valor que no se considera aplicable a este tipo de hornos que son abiertos y que tienen concentraciones altas de oxígeno en la chimenea, por la cantidad de aire que se induce del exterior (Ministerio del Ambiente, 2015).

Una empresa ecuatoriana dedicada a la fabricación de sanitarios, lavamanos, urinarios y bidets, para su proceso de cocción cuenta con 4 hornos continuos o túneles y 3 hornos batch, los cuales desde el año 2005 no cumplen con los límites permisibles de emisiones al aire de acuerdo con la normativa ambiental vigente, en lo que se refiere a la concentración de monóxido carbono (CO). Los valores promedio de las emisiones de monóxido de carbono (CO) son de 571,99 mg/m3 corregidos al 7 % de oxígeno a condiciones normales, cuyo valor es superior al valor norma que es 250 mg/m3 (Municipio D.M. Quito, 2016).

En consecuencia, en este trabajo se evaluará la influencia de los parámetros operativos sobre las emisiones de un horno tipo túnel utilizado para la cocción de materiales cerámicos, a partir del desempeño inicial del horno y la determinación de la relación combustible/aire para los quemadores, a fin de reducir las emisiones de monóxido de carbono y la concentración de oxígeno, sin afectar la calidad de los productos cerámicos.

2. MARCO METODOLÓGICO

2.1. Evaluación inicial de operación del horno

Las emisiones que se generan en el horno y salen a través de la chimenea, son producto de la combustión del diésel, que se realiza en sus quemadores y dependen principalmente de la relación combustible/aire y de parámetros del proceso de cocción tales como la temperatura, concentración de oxígeno, presión interna y consumo de combustible. Debido a esto, se realizó la evaluación inicial del horno tipo túnel con el que cuenta la empresa mediante el análisis de los parámetros de cocción y la identificación de las partes estructurales, zonas y dimensiones del equipo (Blanco, 2013; Espinosa, 2010). Para cada parámetro se realizaron mediciones diarias por 30 días y se analizó la influencia de éstos sobre las emisiones del horno. Los instrumentos usados para tomar las mediciones son propios del horno y son calibrados semestralmente como parte de los requerimientos del sistema de gestión de calidad de la empresa con lo que se garantiza la fiabilidad de los datos obtenidos.

Para determinar la curva de temperatura que describe el proceso cocción se realizaron mediciones en las 23 termocuplas que se encuentran instaladas a lo largo del horno y que están conectadas a un PLC para el control. La curva de presión interna se determinó mediante mediciones en las 20 tomas ubicadas en las paredes laterales a lo largo del horno. La concentración de oxígeno o tipo de atmósfera del horno, como se le conoce, es otro de los parámetros que se analizó. Para la construcción de la curva de concentración de oxígeno, se tomaron mediciones diarias por 15 días de este parámetro utilizando los 20 sensores de oxígeno que están instalados en las paredes laterales a lo largo del horno. Para el cálculo de consumo de diésel que ingresa al horno se sumaron todos los datos de flujo registrados en cada rotámetro de los 24 quemadores del horno. Con el flujo resultante y la densidad del combustible se obtuvo el flujo másico de combustible que ingresa al horno.

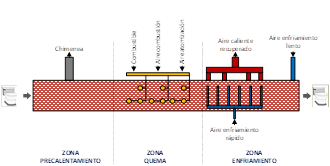

Con el fin de evaluar el estado inicial del horno se realizó el balance de masa y energía del proceso, para lo cual se cuantificaron los flujos de aire de entrada y salida del horno que se pueden apreciar en la Figura 1, en el cual se tomaron las mediciones de presión y temperatura en los flujos de aire y gases de combustión tal como lo realizan en sus investigaciones Testo (2015) y Velásquez (2016).

Se determinó la velocidad de las corrientes de aire y de los gases de combustión, para lo que se tomaron datos de la temperatura (T) y la caída presión (ΔP). Con los datos de caída de presión y temperatura obtenidos, se calculó la velocidad del gas de acuerdo con la siguiente Ecuación (1):

Donde: V representa la velocidad del gas, α el factor del tubo Pitot, ΔP la variación de presión y δf la densidad del fluido (Streeter y Wylie, 2012, p. 356 ).

Con el valor de la velocidad media obtenida, el área transversal de cada tubería y la densidad del fluido, se calculó el flujo másico utilizando la Ecuación (2):

Donde: M es el flujo másico, vm la velocidad media, A el área de flujo y δ la densidad del aire o gases de combustión (Uche y Marín, 2001, p. 3 ).

Determinados los flujos másicos de entrada y salida del horno se efectuó el balance de masa del proceso de cocción de piezas cerámicas que se da en el horno con la Ecuación (3) que se muestra a continuación

Donde: Mac es el flujo másico del aire de combustión, Maa el flujo másico del aire de atomización, Mc el flujo másico del combustible, Mer el flujo másico del aire de enfriamiento, Mel el flujo másico del aire de enfriamiento lento y Mch el flujo másico de los gases de la chimenea (Felder y Rousseau, 2004, p. 89 ).

Para el cálculo del balance de energía se calcularon los flujos de calor que intervienen en el horno que se muestran en la Tabla 1.

Tabla 1. Parámetros evaluados y valores empleados en la electrocoagulación, elaboración propia.

| Flujo de calor de entrada | Flujos de calor de salida |

|---|---|

| Flujo de calor contribuido por el combustible (Qc) | Flujo de calor necesario para el proceso (Qp) |

| Flujo de calor perdido por las paredes del horno(Qpp) | |

| Flujo de calor perdido por los coches o vagonetas (Qv) | |

| Flujo de calor perdido por chimenea (Qpc) | |

| Flujo de calor perdido por corriente de aire caliente recuperado (Qacr) |

Con las entalpías y flujos másicos de las corrientes de entrada y salida, antes calculadas, se determinó el balance de energía mediante la siguiente Ecuación (4): (Felder y Rousseau, 2004, p. 320 ).

2.2. Determinación de la relación de flujo combustible/aire para cada zona de quemadores del horno

Se inició por determinar la relación teórica combustible-aire sobre la base de la composición del diésel. Con la composición del diésel, se calculó el aire teórico requerido para una combustión completa utilizando la Ecuación (5) que se muestra a continuación que es aplicable para combustibles líquidos y que fue diseñada con base en la estequiometria de la reacción de la combustión.

Donde: % C es la concentración de carbono, % H es la concentración de hidrógeno, % S es la concentración de azufre, % O es la concentración de oxígeno y δc es la densidad del combustible (lb/gal) (Brizuela, 2018, p. 13 ).

A la relación combustible-aire teórica obtenida, se adicionó el porcentaje de exceso que por experiencia de operación del horno se trabaja con 20 % de acuerdo con el procedimiento operativo de los hornos tipo túnel. Como la concentración de oxígeno a la altura de la ciudad de Quito es menor a la presente a nivel de mar, fue necesario realizar la corrección por la altitud (Hurtado, 2014, p. 25 ). Usando como referencia la relación combustible-aire determinada, se realizó la calibración de los quemadores con el objeto de determinar las condiciones de operación a las que se genera una menor concentración de contaminantes al aire, sin que esto afecte a la calidad del producto (Baukal, 2012; García, 2015; Heredia y Páez, 2008; Mavainsa, 2018).

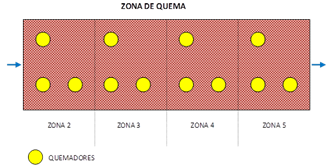

La calibración se realizó por grupos de quemadores que están divididos en las zonas de quema como se muestra en la Figura 2, con el objeto de minimizar la probabilidad que se den cambios bruscos en los parámetros de operación del horno y generen defectos en la calidad de los productos.

Para realizar los ajustes de los quemadores se trabajó de la siguiente manera:

Se tomaron los flujos de combustible y del aire de combustión inicial en el quemador. El flujo de combustible se midió a través de los rotámetros y el flujo aire de combustión se midió a través de las tomas de presión de cada quemador, con ese valor se ingresó en la Tabla 2 donde se muestra una relación entre la presión y el flujo de aire (Muñoz y Rovira, 2014)

Tabla 2: Relación entre la presión de ingreso de aire de combustión al quemador y el flujo

| Presión (in H2O) | Flujo aire de combustión (ft3/h) | Presión (in H2O) | Flujo aire de combustión (ft3/h) |

|---|---|---|---|

| 10 | 1 547 | 20 | 2 188 |

| 11 | 1 622 | 21 | 2 242 |

| 12 | 1 695 | 22 | 2 294 |

| 13 | 1 764 | 23 | 2 346 |

| 14 | 1 830 | 24 | 2 396 |

| 15 | 1 895 | 25 | 2 446 |

| 16 | 1 957 | 26 | 2 494 |

| 17 | 2 017 | 27 | 2 542 |

| 18 | 2 075 | 28 | 2 588 |

| 19 | 2 132 | - | - |

Con la información de los flujos de aire y combustible, se verificó si hay un exceso o defecto de aire, comparándola con la relación combustible-aire teórica calculada. En caso de existir un exceso o defecto de aire, se modificó gradualmente el flujo de entrada de aire de combustión, hasta el valor más próximo a la relación teórica. Simultáneamente, se tomaron mediciones de la composición de los gases de combustión en la chimenea y de los parámetros de operación del horno para verificar el efecto de los cambios realizados (Rivera, 2017; Testo 2015).

2.3. Evaluación del funcionamiento global del horno con los parámetros ajustados

Después de realizar la calibración de los quemadores de cada zona y determinar las condiciones en las que se generan la menor cantidad de emisiones gaseosas, se operó de forma conjunta todos los quemadores a las nuevas condiciones. Para ello se fueron ajustando a los quemadores de cada zona, a las condiciones determinadas anteriormente, se mantuvo el mismo orden que se aplicó durante la calibración, es decir se inició desde la zona 5 hasta la zona 2 de quemadores. Este cambio se realizó de forma gradual para no generar variaciones bruscas en el proceso que pueda afectar al producto tomando en cuenta lo sugerido por Castiñeyra y Barrio (2015) y García (2010).

Con los quemadores funcionando en las nuevas condiciones, se esperó un lapso de 30 minutos para que el horno se estabilice y tomar mediciones de concentración de las emisiones en la chimenea. Se tomaron mediciones diarias con el analizador de gases Testo modelo 335 por el lapso de 15 días para verificar si se redujeron las emisiones a la atmósfera desde el horno de acuerdo al método planteado por Sánchez (2008) y Testo (2015).

Para asegurar que las condiciones del proceso de cocción no se vieran afectadas se realizaron mediciones diarias por 15 días de la temperatura, presión, concentración de oxígeno y consumo de combustible, se construyeron las curvas de cada parámetro para comparar con las condiciones iniciales.

3. RESULTADOS Y DISCUSIÓN

3.1. Evaluación inicial de operación del horno

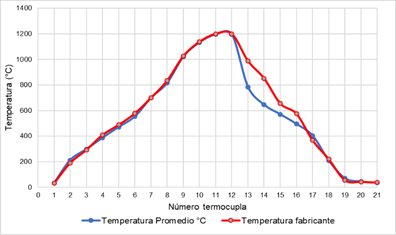

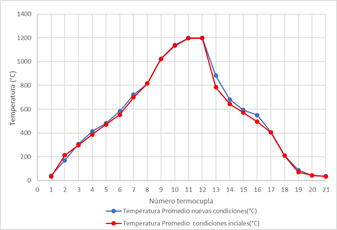

En la Figura 3, se observa que la temperatura máxima que alcanza el horno de 1 200 °C está en la ubicación de la termocupla 11 de la zona de quema 5, temperatura que es coincidente con la temperatura de consigna dada por el fabricante. Asimismo, se observa que la temperatura a la salida del producto está a 35 ºC, lo que permite la fácil manipulación del producto a la salida del horno.

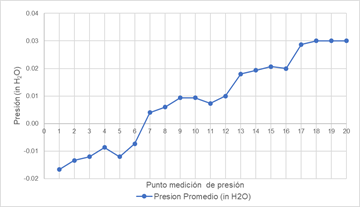

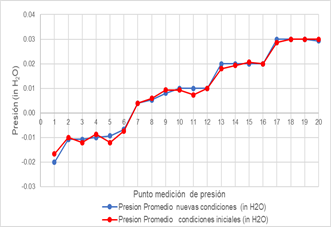

En la Figura 4 se presenta la curva de presión. Se puede observar que a lo largo del túnel la presión se eleva progresivamente desde la entrada a la salida, lo que indica que el flujo de los gases es el correcto, sabiendo que el horno utiliza los gases de combustión de la zona de quema para el precalentamiento. Esta presión negativa también puede generar ingreso de aire por la entrada al horno lo que incrementa la concentración de oxígeno en la chimenea (Ruark, 2011).

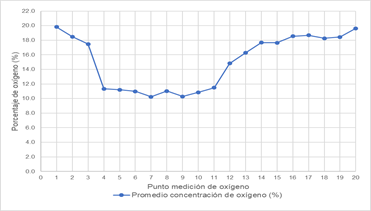

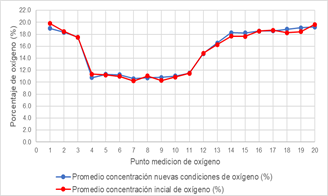

En la Figura 5. se muestra la curva de concentración de oxígeno.

El porcentaje de oxígeno tanto a la entrada como en la salida del horno está en el orden del 20 %, lo que indica la presencia de aire del ambiente en el horno debido a la presión, lo que incrementa la concentración de oxígeno en la chimenea

Como resultado de los cálculos de velocidad y flujos másicos de las corrientes de entrada y salida del horno se determinó el balance de masa que se muestra en la Tabla 3.

Tabla 3: Balance de masa del horno túnel

| CORRIENTE | Entrada (kg/s) | Salida (kg/s) |

|---|---|---|

| Aire de combustión | 0,87 | - |

| Aire de atomización | 0,14 | - |

| Aire caliente recuperado | - | 6,91 |

| Enfriamiento lento | 3,63 | - |

| Enfriamiento rápido | 1,14 | - |

| Chimenea | - | 2,99 |

| Combustible (diésel) | 0,05 | - |

| Total | 5,83 | 9,89 |

En el balance de masa el flujo másico de la corriente de salida es superior al flujo másico que ingresa, hay una diferencia de 4,06 kg/s. Esta diferencia se debe al ingreso de aire exterior, al ser un equipo abierto, ya que no posee ningún tipo de sello que lo aísle. Es importante indicar que las normativas ambientales no consideran este ingreso de aire, que para el horno objeto del presente estudio influye en el cálculo de las emisiones debido al incremento en el factor de dilución por la elevada concentración de oxígeno en la chimenea (Ministerio del Ambiente, 2015)

Como se puede observar en la Tabla 4, el mayor aporte de calor al horno es dado por el combustible, esto debido a que este calor no solo es aprovechado en la quema sino también en el precalentamiento de las piezas (Toctaquiza, 2008).

Tabla 4: Resultado de los flujos de calor del horno

| Corrientes | Entrada (kW) | Salida (kW) |

|---|---|---|

| Flujo de calor contribuido por el combustible (Qc) | 2 261,06 | - |

| Flujo de calor necesario para el proceso (Qp) | - | 603,88 |

| Flujo de calor perdido por las paredes del horno(Qpp) | - | 105,23 |

| Flujo de calor perdido por los coches o vagonetas (Qv) | - | 1,19 |

| Flujo de calor perdido por chimenea (Qpc) | - | 319,22 |

| Flujo de calor perdido por corriente de aire caliente recuperado (Qacr) | - | 761,00 |

| TOTAL | 2 261,06 | 1 790,52 |

La diferencia entre al calor que entra y el calor que sale del horno es de 470 kW lo que indica que de toda la energía que entra horno el 20 % no es aprovechada, esto es debido a que el horno cuenta con aislamiento solo en las paredes laterales, tanto en la entrada como en la salida el horno no cuenta con ningún tipo de aislamiento (Benítez, 2015).

3.2. Determinación de la relación combustible/aire

La relación combustible aire calculada con base en la composición de combustible fue de 1 200 ft3 de aire por galón de diésel. Se manejó un exceso de aire del 20% el cual es el mínimo recomendado para combustibles líquidos y es el que la empresa definió para la operación del horno 3, de tal manera que no ingrese oxígeno innecesario para el proceso y aumente la concentración en la chimenea, lo que perjudica a la cuantificación de las emisiones por el factor de dilución (CAR/PL, 2006, p. 127).

Con la relación combustible-aire calculada se construyó la Tabla 5, donde se muestra la relación entre el flujo de aire y el flujo combustible a los que trabajan los quemadores. El flujo de aire que se muestra en la Tabla 5 es la suma del aire de combustión más el de atomización y corregidos con el factor de 0,84 por la altitud de Quito.

Tabla 5: Relación combustible-aire corregida para la altura de Quito

| Presión Estática, (pulg H2O) | Flujo de aire corregido a la altura de Quito (ft3/h) | Flujo de combustible (gal/h) |

|---|---|---|

| 1 | 799 | 0,67 |

| 2 | 1 002 | 0,83 |

| 3 | 1 157 | 0,96 |

| 4 | 1 288 | 1,07 |

| 5 | 1 404 | 1,17 |

| 6 | 1 508 | 1,26 |

| 7 | 1 604 | 1,34 |

| 8 | 1 694 | 1,41 |

| 9 | 1 778 | 1,48 |

| 10 | 1 857 | 1,55 |

| 11 | 1 932 | 1,61 |

| 12 | 2 005 | 1,67 |

| 13 | 2 074 | 1,73 |

| 14 | 2 140 | 1,78 |

| 15 | 2 205 | 1,84 |

| 16 | 2 267 | 1,89 |

| 17 | 2 327 | 1,94 |

| 18 | 2 385 | 1,99 |

| 19 | 2 442 | 2,04 |

| 20 | 2 498 | 2,08 |

| 21 | 2 552 | 2,13 |

| 22 | 2 604 | 2,17 |

| 23 | 2 656 | 2,21 |

| 24 | 2 706 | 2,26 |

| 25 | 2 756 | 2,30 |

| 26 | 2 804 | 2,34 |

| 27 | 2 852 | 2,38 |

| 28 | 2 898 | 2,42 |

| 29 | 2 944 | 2,45 |

| 30 | 2 989 | 2,49 |

| 31 | 3 034 | 2,53 |

| 32 | 3 077 | 2,56 |

| 33 | 3 120 | 2,60 |

Tomando como referencia la Tabla 5 donde se muestra la relación combustible-aire de los quemadores se procedió a la calibración (ajustes) de los quemadores. Los resultados de la calibración de los quemadores se presentan a continuación en las Tablas 6,7,8 y 9.

Tabla 6: Resultados de calibración para los quemadores de la zona 5

| Modificación | Presión de aire (inH2O) | Combustible (gal/h) | CO (ppm) | SO2 (ppm) | Porcentaje de oxígeno % |

|---|---|---|---|---|---|

| Situación Inicial | 25,8 | 1,9 | 106 | 3,34 | 16,7 |

| 1 | 24,1 | 1,9 | 106 | 3,24 | 16,7 |

| 2 | 23,1 | 1,9 | 100 | 3,12 | 16,6 |

| 3 | 21,9 | 1,9 | 98 | 3,12 | 16,6 |

Tabla 7: Resultados de calibración para los quemadores de la zona 4

| Modificación | Presión de aire (inH2O) | Combustible (gal/h) | CO (ppm) | SO2 (ppm) | Porcentaje de oxígeno % |

|---|---|---|---|---|---|

| Estado inicial | 27,2 | 2,1 | 107,0 | 60 | 16,9 |

| 1 | 25,1 | 2,1 | 103,5 | 59 | 16,9 |

| 2 | 24,6 | 2,1 | 93,5 | 55 | 16,8 |

| 3 | 23,0 | 2,1 | 86,0 | 52 | 16,5 |

Tabla 8: Resultados de calibración para los quemadores de la zona 3

| Modificación | Presión de aire (inH2O) | Combustible (gal/h) | CO (ppm) | SO2 (ppm) | Porcentaje de oxígeno % |

|---|---|---|---|---|---|

| Estado inicial | 26,95 | 2,3 | 98,5 | 50 | 17,00 |

| 1 | 25,95 | 2,3 | 90,0 | 52 | 16.95 |

| 2 | 24,85 | 2,3 | 90,0 | 53 | 16,75 |

3.3. Evaluación del funcionamiento del horno con los parámetros ajustados

En la Tabla 10 se muestran las condiciones óptimas de operación que se determinaron para cada zona de quema, las cuales se implementaron.

Tabla 10: Flujo de combustible y presión de aire óptimas para cada zona del horno

| Zona de quema | Flujo de combustible (gal/h) | Rango de Presión estática (in H2O) |

|---|---|---|

| 5 | 1,9 | 19-20 |

| 4 | 2,1 | 20-21 |

| 3 | 2,3 | 25-26 |

| 2 | 2,4 | 27-28 |

En todas las zonas de quema se redujo el flujo de aire con relación a sus condiciones iniciales, esto debido a que existía un exceso de aire de combustión con referencia a la relación combustible-aire, y de acuerdo a Brizuela (2018) esto ayudó a reducir la concentración de oxígeno presente en la chimenea.

En la Tabla 11 se presenta el promedio de la concentración de los contaminantes en la chimenea después de colocar todas las zonas de quema en sus condiciones óptimas.

Tabla 11: Comparación de la concentración de oxígeno y monóxido de carbono antes y después de la calibración

| Parámetro | Unidad | Antes de la calibración | Después de la calibración |

|---|---|---|---|

| Oxígeno | % | 17,30 | 17,04 ± 0,3 |

| Monóxido de carbono | ppm | 123,87 | 96,25 ± 5 |

| Dióxido de azufre | ppm | 62,00 | 64.85 ± 9 |

Con la calibración realizada a los quemadores, la concentración de oxígeno y de monóxido de carbono se redujeron en 1,5 % y 22.2 % respectivamente. La concentración de dióxido de azufre que depende el tipo de combustible utilizado (EP Petroecuador, 2017); sin embargo, este aumentó en 4.5 %.

En la Tabla 12 se presentan los valores del monóxido de carbono y dióxido de azufre en mg/m3 que se calcularon para comparar con la normativa ambiental considerando 7 % de oxígeno referencial.

Tabla 12: Comparación de la concentración de monóxido de carbono antes y después de la calibración corregidos al 7% de oxígeno referencial

| Parámetro | Antes de la calibración (mg/m3) | Después de la calibración (mg/m3) | Norma NT001 Ordenanza 138 (mg/m3) |

|---|---|---|---|

| Monóxido de carbono | 544 | 337 | 250 |

| Dióxido de azufre | 670 | 655 | 1200 |

Los valores de concentración de CO no cumplen con el valor máximo permisible por la Norma NT001 de la Ordenanza 138 del D.M. de Quito, a pesar de la calibración realizada. El porcentaje de corrección de oxígeno utilizado fue del 7 %, el cual se indica en la normativa ambiental para fuentes fijas de combustión. Este porcentaje fue definido para prevenir la dilución de los contaminantes, pero como se había mencionado en el horno hay una considerable inducción de aire, debido a las condiciones propias del proceso (Benítez, 2015). Con los ajustes realizados se logró reducir la concentración de monóxido de carbono en un 22,29 %, en relación con las condiciones iníciales.

Con los quemadores funcionando en las nuevas condiciones se realizó el diagnóstico del proceso, a fin de garantizar que los parámetros operativos no alteren la calidad del producto. La curva de cocción a las nuevas condiciones no ha sufrido cambios significativos que puedan afectar al proceso y al producto como se puede apreciar en la Figura 6, con lo que se comprueba que había un exceso de aire en la combustión que no era necesario para proceso y que se logró reducir con los ajustes de los quemadores realizados.

Figura 6: Comparación de temperatura de cocción entre las condiciones iniciales y las condiciones ajustadas

En la Figura 7 se puede observar la curva de presión que se construyó a las nuevas condiciones, comparada con los datos del estudio inicial. La curva de presión sufre cambios mínimos y que pueden ser debido a distintas causas, la más probable por cambios en la carga de material al horno (European, 2017).

En la Figura 8 se muestra que la concentración de oxígeno a las nuevas condiciones coincide con las condiciones iniciales del estudio, existe un ligero incremento de temperatura en la zona de enfriamiento rápido, que no puede generar ningún efecto, debido a que la coloración de la pieza se estableció en la zona de quema (European, 2017).

4. CONCLUSIONES

El balance de masa realizado en el horno túnel para materiales cerámicos indica que la masa que sale del horno es superior a la masa que ingresa, debido a que, al ser una fuente abierta, existe que existe inducción del aire del ambiente al interior del horno.

La alta concentración de oxígeno en la chimenea (17%) es debido a la inyección de aire para el enfriamiento. Parte de este aire sale en la corriente del aire recuperado y otra por la chimenea, lo cual generó un incremento en la concentración de oxígeno.

El exceso de aire en los quemadores no garantiza una combustión completa, ya que puede ocurrir el fenómeno inverso (combustión incompleta), debido al enfriamiento de la llama por una cantidad excesiva de aire y la formación de monóxido de carbono por la turbulencia.

Estableciendo el control sistemático de la concentración de oxígeno, mediante la calibración de los quemadores. se consiguió reducir en un 22 % las emisiones de monóxido de carbono y en 1.5 % la concentración de oxígeno sin que esto afecte la calidad del producto.