1. INTRODUCCIÓN

La tecnología de conformado incremental de chapas (ISF Incremental sheet-forming por sus siglas en inglés) es un proceso emergente de formación de chapas ideal para la producción rápida de prototipos y lotes pequeños. En un proceso de ISF, una chapa plana de metal se forma gradualmente hasta una forma 3D diseñada utilizando una herramienta de conformación genérica guiada por control numérico (CNC). El proceso se caracteriza por el hecho de que en cualquier momento solo se está formando una pequeña parte del producto y que el área de la deformación local se está moviendo sobre todo el producto hasta que se obtiene la geometría deseada. Al utilizar este proceso, las partes se pueden formar directamente a partir de una superficie generada por un programa de CAD con un mínimo de herramientas. Por lo tanto, el ISF es ampliamente aceptado como un proceso de conformado prometedor sobre procesos convencionales tales como embutición profunda y estampación (Jeswiet et al., 2005) para la producción de lotes pequeños y productos fabricados a medida.

El ISF fue patentado en 1967 por Leszak (Leszak, 1967) y se demostró que era factible para la formación de piezas simétricas rotacionales (Kitazawa et al., 1996). Jeswiet (Jeswiet, 2000) y Filice (Filice et al., 2002) realizaron posteriormente el estudio de la capacidad de usar una fresadora CNC ordinaria en lugar de una máquina-herramienta especialmente diseñada para el ISF.

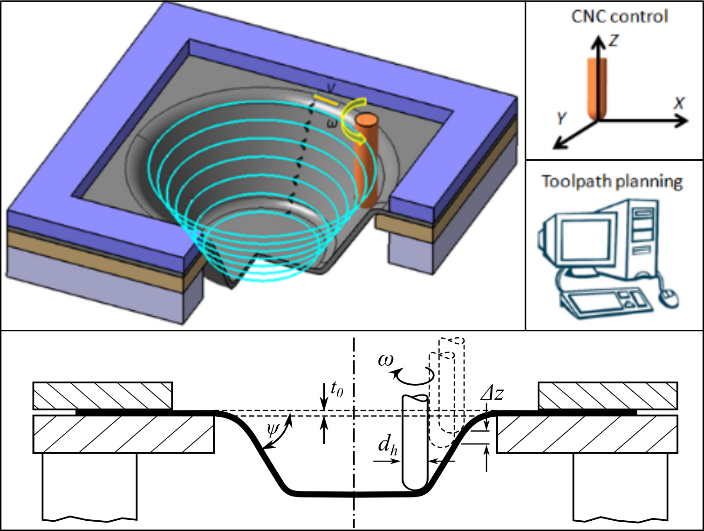

Se han explorado muchas variaciones para inducir la deformación tales como el uso de un chorro de agua (Shi et al., 2019), rodillos esféricos, (Lu et al., 2014), herramientas de martilleo con vibración, (Vihtonen et al., 2008), calor por radiación láser, (Lehtinen et al., 2015) pero aun así la herramienta más ampliamente utilizada por su sencillez y flexibilidad es una barra cilíndrica o cónica con extremo esférico o semiesférico. En general, la herramienta de conformado sigue una trayectoria predeterminada para deformar el material gradualmente a lo largo de una sucesión de contornos hasta que se obtiene la forma final deseada (Figura 1).

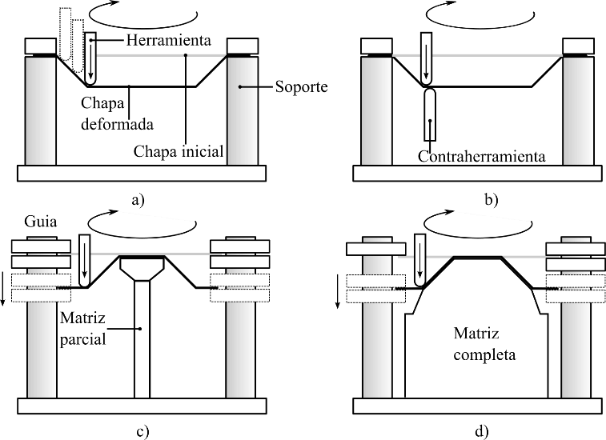

El proceso de deformación incremental tiene cuatro variantes. La primera que se muestra en la Figura 2a es el conformado incremental de punto único (SPIF single-point incremental forming), en la que no se necesita ninguna matriz. La chapa se deforma por la herramienta móvil que se controla mediante códigos numéricos previamente generados desde un programa de CAD y luego transferidos a una máquina CNC.

El segundo (Figura 2b) muestra el conformado incremental con dos herramientas en ambos lados del material. Esto también se conoce como conformado incremental de doble cara (DSIF double-sided incremental forming) (Smith et al., 2013).

Dado que no se necesita una matriz en estas dos configuraciones, también se denomina proceso de formación sin matriz (Jeswiet et al., 2005), (Amino et al., 2014). Las otras dos configuraciones (Figura 2 Figura 1c y d) se clasifican como conformado incremental de dos puntos (TPIF two-point incremental forming) donde se coloca un troquel parcial o completo debajo del material. Esto se usa comúnmente para partes complejas para mejorar las tolerancias geométricas sin un costo adicional considerable, ya que las matrices pueden fabricarse a bajo costo con maderas o plásticos debido a las fuerzas de formación de baja amplitud (Ceretti et al., 2004). La tecnología ISF ha recibido cada vez más atención por parte de la academia y la industria debido a las siguientes ventajas:

Reducción de las fuerzas de deformación

Dado que solo se deforma un área pequeña de la parte en cualquier momento durante la ISF, las fuerzas de conformado necesarias se reducen en gran medida. Por lo tanto, es posible utilizar material como plásticos o madera para soportar la matriz. Además, esto mejora aún más la capacidad de formación en términos de espesor de lámina y también de tipo de material (aceros suaves, aluminio, titanio e incluso malla de acero perforado).

Conformabilidad mejorada

Con el ISF se logra una mayor conformabilidad al deformar de manera incremental el material hasta la forma deseada. Como lo menciona López (López-Fernadez et al., 2018), la ventaja más atractiva de este proceso es su capacidad para mejorar la conformabilidad de chapas hasta el límite de formación de fractura (FFL) del material, lo que permite una deformación plástica estable por encima de la curva de límite de conformado convencional (FLC)

Costo de herramientas más bajo

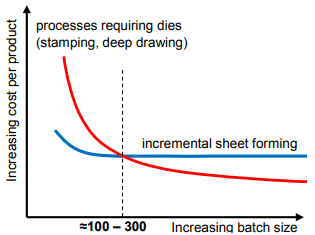

Para los procesos convencionales el diseño y la fabricación de matrices resultan ser muy costosas. Se diseñan para un producto específico y por tanto no existe flexibilidad para cambios en el diseño. Solo se justifican para altos volúmenes de producción.

Figura 3. Relación inversa entre el tamaño del lote y costo del producto, para ISF y conformado tradicional. (Uheida et al., 2016).

En el caso del SPIF dependiendo de la forma de la pieza, es posible usar un matriz parcial básica o incluso eliminarla. Una herramienta de forma genérica puede fabricar una variedad infinita de formas 3D mediante la adopción de un diseño cuidadoso de la trayectoria. Sin embargo como lo analiza Uheida (Uheida et al., 2016) el proceso es adecuado para productos únicos que generalmente se fabrican en lotes pequeños. La producción de alto volumen se vuelve económicamente inviable como se ilustra en la Figura 3.

Equipos de conformado flexible

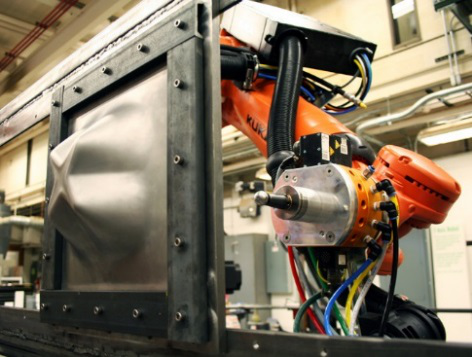

En si el diseño de la geometría de la parte a fabricar es totalmente flexible por el uso de programas de CAD. La trayectoria es generada por un programa de CAD/CAM. Esta información es transferida a un equipo específico que contiene la herramienta genérica. En general, todas las fresadoras de 3 ejes controladas por CNC son adecuadas para realizar el SPIF, debido a su considerable rigidez y alta tasa de productividad. También se han utilizado: robots industriales como el de la Figura 4, (Schafer y Dieter Schraft, 2005), (Meier et al., 2005), plataformas Stewart (Alves de Sousa et al., 2014) y equipos diseñados específicamente para este propósito (Hirt et al., 2004).

2. METODOLOGÍA

2.1 Caracterización mecánica del material

Para determinar las propiedades del aluminio 1200 H14 se realizaron varios ensayos de tensión simple con probetas planas cortadas en forma de “dogbone” con un ancho de 12.5 mm (0.5 in) y una longitud de calibración de 50 mm (2 in) según el procedimiento descrito en la norma ASTM E8.

Tabla 1. Valores utilizados para la simulación y experimentación.

|

dh mm |

v mm/s |

w rpm |

y grados |

Dz mm |

t0 mm |

|

3 |

10 |

900 |

45 |

0,5 |

1,0 |

|

5 |

10 |

900 |

45 |

0,5 |

1,0 |

|

7 |

10 |

900 |

45 |

0,5 |

1,0 |

2.2 Definición de las variables del proceso

Las variables principales consideradas para este proceso fueron: diámetro de la herramienta dh, velocidad de avance v, velocidad angular de la herramienta w, el ángulo de pared y, el desplazamiento vertical de la herramienta Dz y el espesor inicial de la chapa t0 (ver Figura 1). Los valores utilizados para la simulación (sección 2.4) y experimentación (sección 2.5) son los mostrados en la Tabla 1. Valores utilizados para la simulación y experimentación Tabla 1

2.3. Equipo utilizado

Se utilizo un equipo de ensayos de tensión para caracterizar mecánicamente el material. Se diseñó y construyó un pisador que cuenta con 4 mordazas de acero AISI 1045 como sujeción para una lámina cuadrada de 150 mm de lado, una estructura que permite la sujeción de la chapa en su parte superior y acoplada a una celda de carga en su parte inferior para registrar los valores de la fuerza de deformación. El conjunto fue fijado a la mesa de un centro de mecanizado marca VIWA de tres ejes, con un controlador de la marca Centroid y un post procesador NX CAM. Las herramientas fueron diseñadas con diámetros de 3, 5, y 7 mm, con puntas hemisféricas, y construidas en acero AISI D2, tratadas térmicamente por temple, con el fin de obtener propiedades adecuadas de tenacidad y resistencia al desgaste. Para la adquisición de datos se utilizó un módulo de Arduino programado convenientemente para la experimentación.

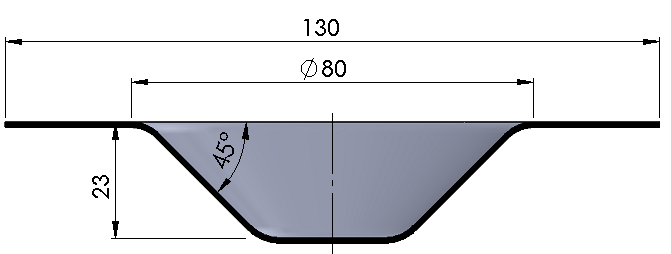

2.4. Simulación por elementos finitos del proceso de deformación incremental

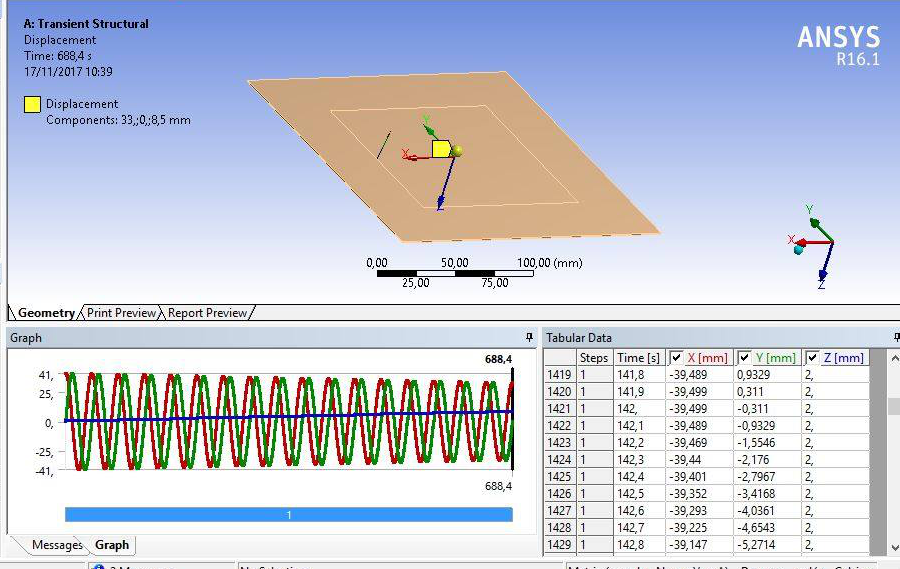

La geometría determinada para esta sección y la experimentación es la mostrada en la Figura 5. La realización de la simulación fue necesaria para predecir la evolución de la fuerza durante el proceso. El valor más importante es el máximo de fuerza aplicada en dirección perpendicular a la chapa, (eje Z), el cual se duplicó para el diseño de las herramientas y utillajes necesarios en la experimentación. Se utilizo elementos shell para discretizar el material a deformar con condiciones de contorno de bordes fijos. el material tiene un modelo de comportamiento de endurecimiento isotrópico multilineal (Multilinear Isotropic Hardening).

La herramienta se modelo como una esfera de material rígido de diámetro 7 mm. Se utilizó el diámetro de mayor tamaño ya que el área de contacto es mayor, por tanto, mayor también la fuerza ejercida. La trayectoria se definió como una espiral (ejes X, Y) con descenso gradual & z. La configuración del preprocesamiento del software ANSYS se muestra en la Figura 6. El modelo de comportamiento del material usado fue elasto-plástico. No se aplico el efecto de giro de la herramienta. Luego de la simulación los datos del post proceso fueron exportados para su análisis.

2.5. Experimentación

Primero se procedió a la calibración de las lecturas de celda de carga de la estructura con la celda de carga propia del equipo de ensayos de tensión. Se ajustó el sistema de adquisición de datos con un módulo de Arduino® y se fijó un tiempo de muestreo de 0.5s. Se utilizaron 9 chapas de aluminio en su configuración sin deformar de 150×150 mm con un área de trabajo efectivo de 130×130 mm. Se realizaron 3 piezas con forma de cono truncado para cada diámetro de herramienta. Durante el proceso de fabricación se activó el sistema de adquisición de datos en tiempo real para poder representar la evolución de la fuerza en la dirección normal a la superficie de la chapa. Estos datos fueron trasferidos a hojas de cálculo de Excel® para su tratamiento posterior. Adicional, se utilizó aceite mineral como lubricante durante el proceso de manera que se reduzca el desgaste en la herramienta y se obtenga una superficie más limpia y de mejor calidad superficial.

3. RESULTADOS Y DISCUSIÓN

3.1. Fuerzas de deformación

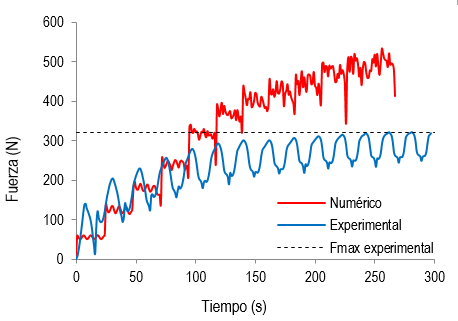

En la Figura 7, se compara la evolución de la fuerza obtenida numéricamente y la medida con la celda de carga.

A partir de 260 segundos la medida experimental empieza a fluctuar con un valor máximo de 324 N. Se puede ver que los valores numéricos son mayores que los experimentales. Esto se puede atribuir al modelo del material utilizado y el tamaño del elemento utilizado en la discretización.

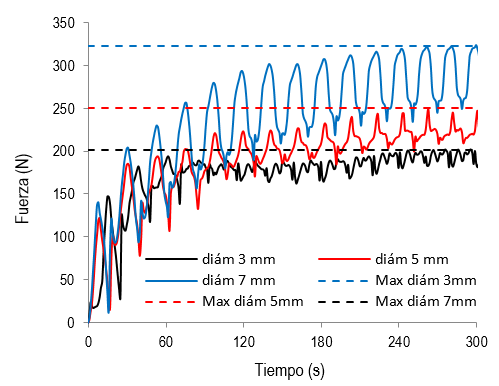

3.2. Efecto del tamaño de la herramienta

En la Figura 8, se muestra una comparación de la evolución del valor experimental de la fuerza en el tiempo para cada diámetro de la herramienta aplicando rotación a 900 rpm. Se puede notar que se incrementa la fuerza aplicada con el diámetro de la herramienta. La fluctuación es mayor con la herramienta de mayor diámetro causado por la mayor área de contacto deformada en cada cambio de nivel.

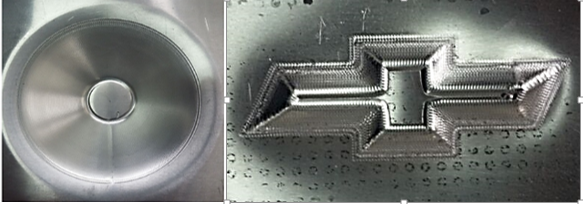

3.3. Piezas modelo fabricadas

Para verificar la flexibilidad y capacidad del proceso se fabricaron 2 modelos de partes: la primera es una superficie de revolución simple y la segunda tiene una forma más irregular con esquinas agudas (Figura 9). No se presentaron problemas de estricción o fractura, sin embargo un acabado superficial deficiente se muestra con la herramienta de menor diámetro al querer alcanzar zonas con aristas muy agudas y radios muy pequeños de la geometría irregular.

3.4. Conformabilidad del material

Se evidencia un buen resultado en términos de conformado incremental para las piezas experimentalmente ensayadas mediante SPIF para todos los diámetros de las herramientas utilizadas, sin embargo, claramente se distingue una calidad superficial diferente para cada tipo de herramienta.

El acabado superficial obtenido con la herramienta de 3 mm de diámetro se muestra más rugosos que el obtenido con la herramienta de 7 mm de diámetro. Esto se debe a que el área de contacto entre la chapa y la herramienta es muy pequeña y la geometría de la punta de la herramienta además de deformar la chapa tiende a arrancar el material. Por otro lado, un incremento demasiado grande en el diámetro de la herramienta resulta en cargas muy elevadas y esto puede limitar el proceso, con lo que se muestra que hay un límite respecto al incremento del diámetro de la herramienta con fines de mejorar el acabado superficial y disminuir el tiempo de producción.

La herramienta de 7 mm con una velocidad angular de la herramienta de 900 rpm requiere una carga máxima de 324 N, y para la misma herramienta sin rotación demanda una carga máxima de 347 N. Esto dice que la rotación influye en la carga necesaria para el proceso. También el acabado superficial mejora cuando se desarrolla el proceso con rotación de la herramienta, esto se debe a que disminuye la fricción acero-aluminio por cuestiones de calentamiento local entre la chapa-herramienta (Jeswiet, y otros, 2005).

4. CONCLUSIONES

La evolución de la fuerza de deformación muestra un comportamiento ascendente con valores pico que se producen justamente en el instante que la herramienta cambia a una nueva trayectoria. Hay total similitud en los instantes en que esto se producen tanto en la simulación como en la experimentación. Los valores numéricos se muestran más altos que los experimentales a causa de la mayor rigidez en el elemento finito por la discretización de la superficie y el modelo de endurecimiento utilizado.

Un diámetro mayor de la herramienta incrementa notablemente la fuerza de deformación, mejora el acabado superficial y se aprecia una reducción de espesor más uniforme. Un diámetro menor reduce la fuerza de deformación, un acabado superficial deficiente y una reducción mayor del espesor del material. Con la herramienta de 3 mm la chapa redujo su espesor en 0,36 mm mientras que con la herramienta de 7 mm la chapa redujo su espesor en 0,45 mm. El giro de la herramienta disminuye la fuerza de deformación y mejora el acabado superficial. Además, el hecho de lubricar la chapa durante el proceso disminuye la fuerza de deformación.

El material experimentado presenta una buena conformabilidad con la herramienta de mayor diámetro. No se producen fisuras ni daños perceptibles. Con la herramienta de diámetro 3mm se produce arrastre de material y daño a la superficie terminada aún con lubricación por lo que no es apto para geometrías con aristas de radios inferiores a 5mm en chapas de 1 mm de espesor.