1. INTRODUCCIÓN

Los crudos parafínicos poseen estructuras de elevado peso molecular, entre ellas las ceras o parafinas que tienen más de 16 carbonos (Outlaw y Ye, 2011). Las parafinas a temperaturas inferiores a la de enturbiamiento o temperatura de aparición de cera (W.A.T. por sus siglas en inglés) cristalizan y pueden depositarse en la superficie de las líneas de transporte de crudo lo que causa un bloqueo parcial o total de la tubería, la remoción de estos sólidos involucra grandes gastos económicos (Correra, Fasano, Fusi y Primicerio, 2006). Estudios desarrollados por Paso y Fogler (2004), señalan que los descensos de temperatura ambiental favorecen la formación de depósitos de parafinas que reducen el diámetro interno del ducto y generan aumento de presión en equipos de bombeo y en casos extremos taponamiento de la tubería. El mecanismo de deposición de un cristal de cera sobre superficies frías a temperaturas inferiores a la de enturbiamiento se da en tres fases: formación de un núcleo de cristal de parafina; crecimiento del cristal de parafina con moléculas que precipitan y se agrupan alrededor del núcleo y deposición sobre tuberías y equipos de producción (Zhang et al., 2014). La deposición de ceras es dependiente de: temperatura del crudo, temperatura de la pared de la tubería, velocidad a la cual circula el petróleo por la tubería, tiempo de residencia, concentración de ceras y rugosidad del ducto (Lashkarbolooki, Esmaeilzadeh, y Mowla, 2011). Compañías petroleras que extraen crudo alejados de la costa y en aguas profundas, debido a las bajas temperaturas del ambiente requieren predecir la severidad de los depósitos de ceras durante la etapa de producción.

Existen diversos métodos convencionales de control de parafinas: el método mecánico consiste en la remoción de sólidos con el uso de raspadores, es económicamente accesible pero puede generar taponamientos al momento de la limpieza por la acumulación de la cera. El método operacional consiste en trabajar a un máximo caudal, lo cual permitirá la remoción de las ceras blandas ubicadas en la superficie de los depósitos pero no así de las parafinas duras firmemente adheridas a la superficie de la tubería, con lo que la remoción será más compleja a futuro. El método térmico consiste en la inyección de fluidos calientes que generan la fusión de las parafinas depositadas. El tratamiento químico requiere una inyección continua de inhibidores de depósitos de parafinas, que impiden la deposición de ceras. (Candelo y Carvajal, 2010).

De manera general, los inhibidores de parafinas se clasifican en: solventes, dispersantes y modificadores de cristales.

Los solventes son añadidos para devolver la solubilidad al petróleo que pudo haber perdido debido al escape de los gases disueltos o la disminución de la temperatura. Los dispersantes mantienen separadas las partículas de parafina en el crudo manteniéndolas en movimiento con el fluido, también actúan removiendo depósitos (Lashkarbolooki et al., 2011).

Los modificadores de cristales son compuestos poliméricos constituidos por una o más cadenas de hidrocarburos similares a una cera, estos presentan una porción polar en su estructura. Estas moléculas co-precipitan o co-cristalizan con las parafinas al ocupar su posición en el enlace en lugar de las ceras, lo que genera un impedimento estérico que interfiere con el crecimiento de los cristales de cera, lo que permite reducir su capacidad de formar una red cristalina (Wei B, 2015). Entre los principales polímeros evaluados como modificadores de cristales desarrollados y patentados por empresas prestadoras de servicios se tiene el polietileno, co-polímero de ésteres, co-polimero de etilen vinil acetato (E.V.A), poliacrilatos entre los más comunes e investigados (Lashkarbolooki et al., 2011).

El método del dedo frío (Cold Finger) es usado generalmente como prueba de laboratorio para evaluar la severidad de los depósitos de parafinas y determinar el desempeño de químicos modificadores de cristales que inhiben la formación de estos depósitos sobre la superficie fría (Paso y Fogler, 2004). Investigaciones desarrolladas por Jennings y Weispfennig (2005), emplearon el equipo dedo frío para determinar el efecto de la agitación y la temperatura de la muestra de crudo sobre la cantidad de depósitos obtenidos en una superficie fría, la técnica presenta facilidad para ser empleada, es fiable para la detección del rendimiento de los modificadores de cristales y requiere de poca muestra para el análisis.

Investigaciones desarrolladas por Bello, Fasesan, Teodoriu y Reinicke (2006) y Weispfennig (2001) evaluaron diferentes composiciones de inhibidores de ceras en el control del depósito de parafinas mediante el equipo dedo frío. Las variables de respuesta obtenidas para una muestra de petróleo con y sin inhibidores de cera fueron la variación en la velocidad de los depósitos sobre una superficie fría y la eficiencia de las diversas concentraciones y composiciones de inhibidores en la reducción de los depósitos.

En el presente estudio se evaluó el diseño y construcción del equipo dedo frío, la influencia de los mecanismos de transferencia de calor sobre una superficie fría en la cantidad de depósitos, la eficiencia de cuatro productos modificadores de cristal añadidos a diversas concentraciones, la reducción de la cantidad de sólidos adheridos sobre una superficie y la severidad de los depósitos con base a la velocidad de deposición sobre superficies frías.

2. METODOLOGÍA

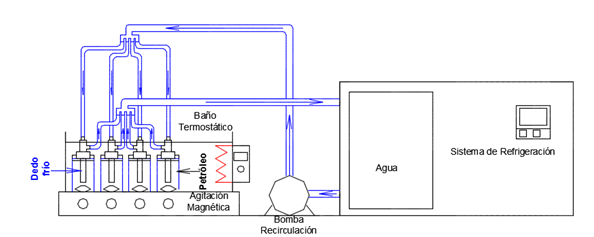

A partir de la caracterización de las propiedades físicas del crudo, se realizó la evaluación teórica de la transferencia de calor entre la superficie fría del dispositivo dedo frío y la muestra de crudo caliente, los resultados permitieron el dimensionamiento de los componentes del equipo. Los componentes que conforman el equipo dedo frío se esquematizan en la Figura 1 que consta básicamente de: sondas o dispositivo dedo frío, baño termostático, sistema de refrigeración y sistema de agitación magnética.

Con el equipo en funcionamiento se procedió a evaluar experimentalmente los mecanismos de transferencia de calor presentes sobre la superficie, la acción de los modificadores de cristales a diferentes concentraciones y diferenciales de temperatura (∆T); entre el baño termostático y el dedo frío y se determinó experimentalmente la severidad de los depósitos.

El crudo utilizado para el estudio representó el bombeo de la producción diaria del Bloque 49 (Campo Bermejo), que se encuentra ubicado a una altitud que varía de 460 a 980 metros sobre el nivel del mar (m.s.n.m), el campo presenta bajas temperaturas respecto a otros campos del oriente y extrae petróleo de alto grado API, ambos factores pueden influir de manera directa en el depósito de las parafinas presentes en el petróleo.

2.1 Caracterización de la muestra de crudo

Se tomaron 3 muestras en la estación de bombeo del Bloque 49, según la Norma NTE INEN 930 (1982) Muestreo de petróleo crudo y sus derivados.

La investigación se desarrolló con un crudo deshidratado cuyo contenido de agua y sedimentos (B.S.&W) fue determinado mediante la Norma ASTM D 4007 (2013).

Se determinó la densidad API y viscosidad cinemática con base en las normas ASTM D 1298 (1999) y la Norma ASTM D 445 (1970) respectivamente, estos valores fueron usados para el cálculo y evaluación de los modelos matemáticos obtenidos de la transferencia de calor propuestos por Correra et al. (2006).

Con base en trabajos previamente realizados por Coto, Martos, Espada, Robustillo, y Peña (2014) se determinó la temperatura de enturbiamiento mediante calorimetría diferencial de barrido (D.S.C). Los parámetros de operación del D.S.C fueron: calentamiento de 20,0 ºC a 80,0 ºC a 3,0 ºC/min, con la finalidad de disolver los sólidos presentes. Posteriormente la muestra fue enfriada desde 80,0 ºC a -80,0 ºC a 3,0 ºC/min. Outlaw y Ye (2011) y Greño (2008) señalan que el termograma representa el flujo de calor debido a la precipitación de los cristales de cera observado mediante la formación de un pico exotérmico durante la fase de enfriamiento.

Se estableció el punto de escurrimiento según la Norma ASTM D 97 (2005), parámetro que permitió evaluar la temperatura a la cual el crudo deja de fluir de manera natural debido a la solidificación de los depósitos de parafina (Coto et al., 2014).

Se determinó la concentración total de ceras en la muestra mediante la Norma DIN EN 12606 (2007) y el contenido de asfaltenos con base a la Norma ASTM D 3279 (2007). Huang et al. (2015) resaltan la importancia de conocer la composición del crudo debido a la influencia que representa la concentración de parafinas y asfaltenos sobre la cantidad de los depósitos obtenidos y el riesgo potencial que significan en el transporte del crudo.

2.2 Dimensionamiento del dispositivo dedo frío.

El equipo fue dimensionado para contener un conjunto de sondas sumergidas de manera simultánea en recipientes de vidrio de 100 mL que contienen la muestra de crudo. Jennings y Weispfennig (2005) señalan que el equipo deberá calentar las muestras de crudo a temperaturas cercanas a las de producción mediante el baño termostático. El sistema de refrigeración, que mantiene a la temperatura deseada las paredes de los dispositivos, se encuentra interconectado a una bomba de recirculación de caudal regulable que permite el flujo constante del fluido refrigerante (agua de enfriamiento). El agitador magnético reduce el tiempo requerido para obtener los depósitos de cera.

Variación de la temperatura del agua al interior del dispositivo dedo frío.

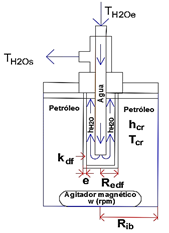

Con la finalidad de mantener constante la temperatura de la superficie de la sonda, se evaluó la variación de la temperatura del agua de refrigeración que circula al interior del equipo de dedo frío. Se consideró la convección del fluido que transitó al interior del dispositivo, la conductividad térmica del dedo frío, el espesor del material empleado como sonda y la convección producida por el crudo agitado, variables representadas en la Figura 2 y usadas en la Ecuación 1, que constituyen el coeficiente global de transferencia de calor (Yunus y Afshin, 2011); la Ecuación 2 representa la temperatura media del fluido evaluada a la entrada y salida de la sonda. Del balance de energía realizado al sistema se obtuvo la Ecuación 4 Yunus y Afshin, 2011).

Al reemplazar las Ecuaciones 2 y 3 en la Ecuación 4 se obtiene la Ecuación 5 que representa el valor de la temperatura de salida del agua TH2Os que circula al interior del dispositivo dedo frío.

Donde:

U:coeficiente global de transferencia de calor

e:espesor del dedo frío

kdf:coeficiente de conducción del dedo frío

hcr:coeficiente de convección del crudo

Acil:área de contacto cilindro-muestra

Tcr:temperatura de la muestra de crudo.

Para determinar el coeficiente global de transferencia de calor, se determinó previamente el coeficiente de convección del agua que circula al interior del dedo frío, para lo cual se consideró al dispositivo como un anillo de tubos concéntricos formado por la sonda interna por la cual ingresa el fluido y la superficie interna del dedo frío. El número de Reynolds expresado en la Ecuación 6 permitió determinar las condiciones de flujo al interior del dedo frío, se consideró el flujo de calor a través de la sección anular, por lo que se trabajó con el diámetro hidráulico y velocidad media representados en la Ecuación 7 y Ecuación 8 respectivamente (Yunus y Afshin, 2011).

Donde:

Con el número de Reynolds y la relación entre el diámetro interno y externo del anillo de tubos concéntricos, se estableció de bibliografía (Yunus y Afshin, 2011) el número de Nusselt correspondiente. La Ecuación 9 permitió determinar el coeficiente de convección del agua que circula a través de la sección anular del dispositivo, a partir del número de Nusselt, coeficiente de conducción del agua y el diámetro hidráulico.

Donde:

Para el cálculo del coeficiente de convección del crudo, trabajos realizados por Correra et al. (2006), determinaron la Ecuación 10 que representa el coeficiente de convección del crudo alrededor del dedo frío como función de la velocidad angular del agitador magnético y los radios del dedo frío y el recipiente contendor de muestra.

Donde:

m:constante de la ecuación.

Para evaluar la transferencia de calor por conducción presente en el dispositivo dedo frío, se consideró el espesor y el coeficiente de conducción del material empleado, los valores fueron usados en el cálculo del coeficiente global de transferencia de calor representado en la Ecuación 1.

La Ecuación 11 representa el balance de energía realizado al volumen de agua del baño termostático que contiene las muestras de crudo. El cálculo de la potencia requerida por el sistema de calentamiento fue realizado al emplear la Ecuación 12.

Donde:

El material seleccionado para la construcción del dispositivo dedo frío fue el AISI 304, debido a su alto coeficiente de conducción térmica (kdf) de 14,7 W/m*K que favorece la transferencia de calor. El espesor del dispositivo es el mínimo encontrado a nivel comercial que permite mantener el área de transferencia de calor casi constante. Las dimensiones de la sonda se fijaron con base al recipiente de vidrio, para mantener el contacto con la muestra de crudo y permitir la agitación magnética. Las medidas empleadas son: espesor (e) 1,00 mm, diámetro externo (2*Redf

) 1,45 cm y longitud promedio de contacto con el crudo 5,20 cm. El flujo másico (

Para determinar la temperatura de salida (

Para determinar la potencia de calentamiento del equipo se calculó la cantidad de energía requerida para incrementar la temperatura (∆Tbt) desde 20,0 hasta 80,0 ºC a una masa de agua (

2.3 Transferencia de calor sobre la superficie externa del dedo frío

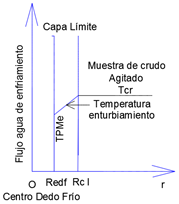

La existencia de una capa límite térmica descrita por Correra et al. (2006) y representada en la Figura 3, se debe al diferencial de temperatura entre el flujo libre del crudo y la superficie del dispositivo dedo frío.

Espesor de la capa límite

Los mecanismos de transferencia de calor presentes entre la capa límite y la muestra de crudo agitado son por conducción y convección respectivamente. Ambos flujos de calor son iguales debido a que se trabaja en estado estacionario. Con base en el desarrollo del balance de energía se obtuvo la Ecuación 13, que permitió determinar el radio de la capa límite que se representa en la Ecuación 14. El espesor de la capa límite corresponde a la diferencia entre el radio de la capa límite y el radio externo del dedo frío mostrados en la Figura 3 y representado matemáticamente en la Ecuación 15.

Donde:

Perfil de temperatura de la capa límite

La Ecuación 16 representa el perfil de temperatura a través de la capa límite de geometría cilíndrica formada por el dedo frío. Se asumió que la temperatura de la pared metálica externa del dedo frío es igual a la temperatura de entrada del fluido refrigerante Correra et al. (2006).

Donde:

2.4 Evaluación de los modificadores de cristales con respecto a los depósitos hallados en el dedo frío.

El diseño experimental seleccionado para la evaluación fue factorial mixto aleatorio con una repetición. Las tres variables de diseño fueron cuatro productos modificadores de cristales comerciales identificados como: M.C.1, M.C.2, M.C.3 y M.C.4, cuatro concentraciones diferentes de cada producto y dos diferenciales de temperatura entre la pared fría de la sonda y la muestra de crudo, se mantiene constante la temperatura de la muestra de petróleo.

Antes de cada ensayo la muestra fue previamente agitada y calentada en el baño termostático durante un periodo de 2 h a 40,0 ºC sobre la temperatura de enturbiamiento determinada en la caracterización. Pedersen y Rønningsen (2000) señalan que el precalentamiento permite borrar el historial térmico por el cual ha pasado el petróleo y fundir todos los cristales presentes. Se trabajó con una agitación rotacional de 500 rpm según lo recomendado por Weispfennig (2001). Posteriormente, se realizó la adición del modificador de cristales al crudo y se mantuvo durante 30 minutos adicionales en agitación y calentamiento. Luego, se sumergieron los dispositivos dedo frío en la muestra y se inició la circulación del agua de enfriamiento.

Los cuatro tipos de modificadores de cristales se dosificaron en 100 mL de crudo a concentraciones de 500 ppm, 1.000 ppm, 1.500 ppm y 3.000 ppm (Coto et al., 2014).

En el presente ensayo, se mantuvo durante 8 horas las sondas sumergidas. Resultados reportados por Weispfennig (2001) indican que en este periodo se obtiene suficiente cantidad de depósitos. A continuación, según lo recomendado por Lashkarbolooki et al. (2011), se retiraron los dispositivos del equipo y se lavaron con metil etil cetona.

La variable de respuesta para evaluar los productos modificadores de cristal fue el peso de los depósitos presentes en el área de contacto. Estos consisten de parafinas adheridas a la superficie metálica y el crudo contenido al interior de su lecho poroso (Weispfennig, 2001). En estudios desarrollados por Bello et al. (2006), se obtiene la eficiencia de los tratamientos químicos mediante la Ecuación 17.

Donde:

2.5 Determinación de la cinética de los depósitos entre la superficie fría y la muestra de crudo

La velocidad de los depósitos representa la cantidad de sólidos adheridos sobre un área de contacto en un periodo de tiempo. (Weispfennig, 2001).

Se determinó experimentalmente para la muestra la velocidad de los depósitos de los blancos (muestra sin modificadores de cristales) y del mejor tratamiento para cada diferencial de temperatura. Se sumergió, simultáneamente, las sondas en los recipientes contenedores de muestra durante periodos de 2, 4, 6 y 8 h. Posterior a cada periodo, se retiraron los dispositivos y se lavaron con metil etil cetona.

3. RESULTADOS Y DISCUSIÓN

Los resultados de la investigación ampliaron el conocimiento de las características del petróleo, los componentes del equipo dedo frío, la influencia de la transferencia de calor sobre una superficie fría en la formación de los depósitos, la eficiencia de los modificadores de cristal para inhibir la deposición y la velocidad con que se adhieren los cristales.

3.1 Caracterización de la muestra de crudo

La muestra de petróleo deshidratado presentó una gravedad API de 31,2 º ± 0,1 a 15,5 ºC, considerándose un petróleo liviano, el contenido de agua y sedimentos fue de 0,6 %, la viscosidad cinemática fue de 15,69 ± 7,2×10-3 cSt a 40,0 ºC, resultado que guarda relación con su grado API, e influye en el coeficiente de convección del fluido de acuerdo a lo planteado por Correra et al. (2006). Se obtuvo un valor de 28,7 ºC para la temperatura de enturbiamiento y –18,0 ºC para la de escurrimiento. El contenido de parafinas fue de 2,25 % y el contenido de asfaltenos fue de 2,56%, determinado con n-Pentano. Publicaciones presentadas por Huang et al. (2015) señalan que crudos con más del 2,00 % de contenido de parafinas y temperatura de enturbiamiento superior a 4,0 ºC podrían presentar riesgo de deposición de ceras.

Los resultados de esta caracterización para el crudo del campo Bermejo, indican que los problemas de depósitos son: la precipitación de ceras en tuberías y la formación de depósitos en el tanque de lavado de una interfase de sólidos (cristales de cera) entre el crudo y agua, podrían estar asociados a la cristalización de las parafinas. Estos comportamientos se producen a temperaturas inferiores a la temperatura de enturbiamiento de 28,7 ºC obtenida por D.S.C.

3.2 Evaluación de la transferencia de calor sobre la superficie externa del dedo frío

Para el análisis matemático de los mecanismos de transferencia de calor se trabajó a la temperatura del crudo, 60,0 ºC y temperatura del agua de refrigeración que circula por el dedo frío a 20,0 y 12,0 ºC. Se emplearon estos valores ya que Correra, Fusi, Primicerio, y Rosso (2007) y Weispfennig (2001) señalan que se requiere trabajar a temperaturas inferiores a la de enturbiamiento obtenida por D.S.C.

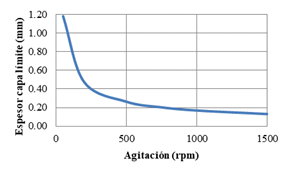

La Figura 4 obtenida a partir de las Ecuaciones 10, 14 y 15 a diversas velocidades angulares, muestra que conforme aumenta la agitación, existe una reducción del espesor de la capa límite. Lo que incrementa la transferencia de calor entre la muestra y la superficie metálica. El espesor de la capa límite (ecl) obtenido a 500 rpm fue de 0,25 mm.

Jennings y Weispfennig (2005) demuestran que al trabajar con una agitación de 500 rpm se favorece la obtención de la mayor cantidad de depósitos, debido al menor desprendimiento del crudo contenido en el lecho poroso de los depósitos de parafina.

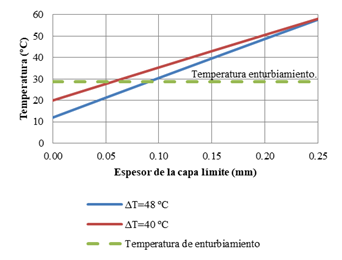

La Figura 5 representa el perfil de temperatura en la capa límite obtenido a partir de la Ecuación 16, para las condiciones experimentales ∆T=40,0 ºC y ∆T=48,0 ºC. La reducción en la temperatura de pared fría en 8,0 ºC generó un incremento de casi el doble del espesor de la región a temperaturas inferiores a la de enturbiamiento, lo que puede ocasionar una mayor cantidad de depósitos sobre superficies frías.

3.3 Evaluación de los modificadores de cristales con respecto a los depósitos hallados en el dedo frío

La cantidad de depósitos hallados en la superficie metálica permitió valorar la eficiencia de los cuatro modificadores de cristales a concentraciones de: 500, 1.000, 1.500 y 3.000 ppm. Para el desarrollo experimental las temperaturas del agua de enfriamiento dentro de la sonda metálica fueron de 12,0 y 20,0 ºC; se mantuvo constante la temperatura del crudo a 60,0 ºC. Bajo estas condiciones se obtuvieron los siguientes resultados.

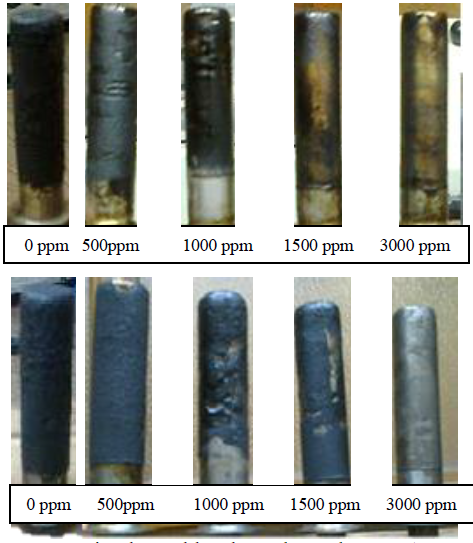

Los depósitos obtenidos de las muestras sin adición de modificadores de cristales y para los tratamientos químicos con los productos M.C1, M.C.3 y M.C.4 fueron visualmente similares a un gel, a diferencia de los encontrados con el tratamiento químico del M.C.2 que presentaron firmeza y uniformidad.

Las características físicas de los depósitos obtenidos con la adición del M.C.2 a la muestra de crudo mostrados en la Figura 6, revelaron que a un ∆T=40,0 ºC existió menor cantidad de depósitos y una capa de sólidos adheridos menos gruesa que los hallados a ∆T=48,0 ºC. Hoffmann y Amundsen (2013) reportan observaciones similares en su equipo de flujo continuo cuyo principio de funcionamiento es similar al dedo frío.

Figura 6. Depósitos de cera del crudo tratado con el M.C.2 a ∆T=40,0 ºC (superior) y ∆T=48,0 ºC (inferior) luego de 8 h de ensayo a 500 rpm

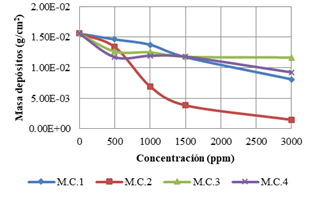

La Figura 7 indica los resultados de los ensayos realizados a ∆T=40,0 ºC. Sin adición de modificadores de cristales (concentración 0 ppm) se obtuvo una masa promedio de los depósitos de 1,55×10-2 ± 0,017 g/cm2. Los productos M.C.1, M.C.3 y M.C.4 a concentración de 3.000 ppm lograron eficiencias en la reducción de los depósitos de alrededor de un 48,0; 25,0; y 40,6 % respectivamente. El M.C.2 disminuyó los depósitos en 90,6 %; fue el único que inhibió prácticamente en su totalidad la deposición.

Figura 7. Promedio de la masa de los depósitos vs concentración a ∆T=40,0ºC luego de 8 h de ensayo a 500 rpm.

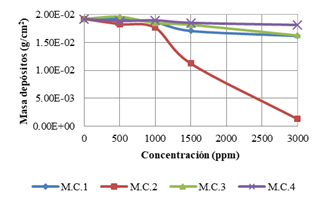

La Figura 8 muestra los resultados de los ensayos realizados a ∆T=48,0 ºC. Se evidenció un aumento en la masa promedio de los depósitos de la muestra sin adición de inhibidor a 1,92×10-2 ± 0,017 g/cm2, un incremento similar se obtuvo para todos los tratamientos. Estudios realizados por Jennings y Weispfennig (2005) reportan un comportamiento análogo.

Los productos M.C.1, M.C.3 y M.C.4 a concentraciones de 3.000 ppm redujeron los depósitos en 16,0%; 15,5% y 5,6 % respectivamente, eficiencia inferior a la obtenida para ∆T=40,0 ºC. El M.C.2 disminuyó los depósitos en un 93,5 % a 3.000 ppm y fue el único que inhibió prácticamente en su totalidad la deposición.

Figura 8. Promedio de la masa de los depósitos vs concentración a ∆T=48,0ºC luego de 8 h de ensayo a 500 rpm.

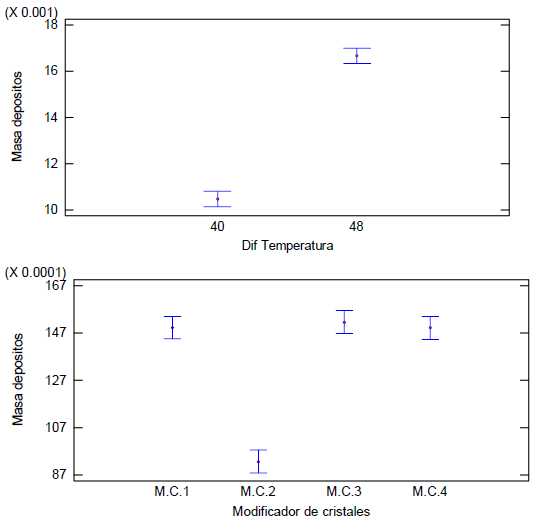

Los incrementos de las cantidades depositadas obtenidas experimentalmente debido a la disminución de la temperatura de superficie mostrados en la Figura 9 (superior), concuerdan con los resultados matemáticos de las Ecuaciones 14, 15 y 16 planteadas y representadas en la Figura 5 donde existió un aumento de la región fría que facilitó la cristalización de las ceras. La Figura 9 (superior) muestra una diferencia estadísticamente significativa (P < 0,05) entre la cantidad de depósitos obtenidos a ∆T=40,0 ºC de 0,010 ± 2,38×10-3 g/cm2 con respecto a 0,016 ± 2,38×10-3 g/cm2 para ∆T=48,0 ºC. Los resultados obtenidos matemáticamente y experimentalmente muestran que la reducción de la temperatura de la superficie en contacto con el crudo influye significativamente en la cantidad de sólidos que se adhieren al interior de la tubería. Dubey, Chi, y Daraboina (2017) obtienen aumentos en depósitos de parafinas cuatro veces mayores al elevar la temperatura en tan solo 6ºC. Los investigadores demuestran la sensibilidad de las parafinas en contacto con superficies que experimenten ligeras variaciones de temperatura.

El desempeño del M.C.2 para evitar las etapas de nucleación, crecimiento y deposición de parafinas descritas por Lashkarbolooki et al. (2011), se evidenció en los resultados reportados en la Figura 9 (inferior), que muestran que el M.C.2 presenta un comportamiento estadísticamente diferente (P < 0,05) respecto a los productos M.C.1, M.C.3 y M.C.4, mediante la reducción de la cantidad de depósitos obtenidos a diversas condiciones. El comportamiento descrito por Al-Yaari (2011) sobre la acción del químico enlazándose con la cadena parafínica e interfiriendo en la aglomeración y deposición sobre la superficie metálica es similar al obtenido experimentalmente y es visible en las Figuras 6 y 9 (inferior).

Figura 9. Masa de los depósitos (g/cm2) vs diferencial de temperatura (ºC), luego de 8 h de ensayo a 500 rpm (superior). Masa de los depósitos (g/cm2) con diversos modificadores de cristales, luego de 8 h de ensayo a 500 rpm (inferior).

Los valores reportados son tan solo una referencia de la acción del modificador de cristales en las parafinas presentes en el petróleo, factores como: presencia del gas disuelto en crudo, elevadas velocidades de flujo a través de la tubería, altas temperaturas del crudo y tiempos de residencia, son variables que influirán en la eficiencia de los modificadores de cristales inyectados en la etapa de producción (Lashkarbolooki et al., 2011), y merecen especial atención para estudios posteriores.

3.4 Determinación de la cinética de los depósitos entre la superficie fría y la muestra de crudo.

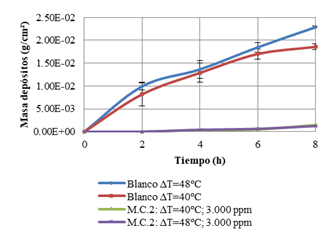

En la Figura 10 se puede observar la velocidad de los depósitos a diversos diferenciales de temperatura para las muestras sin modificadores de cristales y para el mejor tratamiento (M.C.2). Weispfennig (2001) señala que el valor de la pendiente de la recta tangente a las curvas de velocidad representa la velocidad inicial de deposición.

Para las muestras sin adición de M.C. se reportó para ∆T=48,0 ºC una velocidad de 4,9×10-3 g/cm2×h, valor superior al obtenido a ∆T=40,0 ºC que fue 4,1×10-3 g/cm2×h, exponiendo un incremento en la velocidad de los depósitos a mayor diferencial de temperatura durante un periodo de 2 horas. Investigaciones realizadas por Weispfennig (2001) reportaron comportamientos similares.

Los resultados obtenidos de la velocidad de los depósitos con la adición del M.C.2 a concentración de 3.000 ppm (mejor tratamiento químico) mostraron que la eficiencia en la reducción de los depósitos superó el 90,0 % para ambos diferenciales de temperatura luego de 8 horas de ensayo.

4. CONCLUSIONES

El equipo dedo frío diseñado puede trabajar en simultáneo con más de cuatro muestras, debido a que el aumento de la temperatura del agua que circula al interior de la sonda es despreciable, lo que permite mantener constante la temperatura de la pared fría y así evaluar de manera confiable y a diversas condiciones los productos inhibidores de depósitos.

Los espesores de la zona a temperatura inferior a la de enturbiamiento fueron de 0,05 mm y 0,09 mm a ∆T=40,0 ºC y ∆T=48,0 ºC respectivamente.

El incremento de la cantidad de depósitos de la muestra sin químico de 1,55×10-2 ± 0,017 g/cm2 a 1,92×10-2 ± 0,017 g/cm2 a las condiciones ∆T=40,0 y ∆T=48,0 ºC, reflejó la influencia del radio de la región fría determinado teóricamente en la formación de los depósitos.

La severidad de los depósitos debido a la reducción de la temperatura de pared se evidenció con base en el incremento de la velocidad inicial deposición de 4,10×10-3 a 4,90×10-3 g/cm2×h.

Los depósitos obtenidos con el M.C.2 presentaron mayor firmeza, adherencia a la superficie metálica y menor contenido de crudo a diferencia de los hallados en otros tratamientos y blancos que son similares a un gel.

El M.C.2 añadido a concentración de 3.000 ppm disminuyó en un 90,6% y 93,5% los depósitos a las condiciones ∆T=40,0 ºC y ∆T=48,0 ºC respectivamente.