1. INTRODUCCIÓN

Las fábricas automatizadas deben proporcionar en sus sistemas confiabilidad, eficiencia y flexibilidad, que satisfagan la demanda del mercado, exigiendo que posean máquinas competitivas con un alto grado tecnológico. Una de las bases principales es el control, seguimiento y análisis de los procesos productivos de una forma secuencial. (Vallejo H, 2009)

El objetivo principal de este proyecto es automatizar el sistema de control de la máquina empaquetadora de blíster.

La farmacéutica necesita de este sistema para aumentar la producción por día, que satisfaga la demanda nacional, logrando con esta automatización se mejore el rendimiento y eficiencia del empaquetado.

El nuevo sistema de automatización utiliza un autómata inteligente de la familia de SIEMENS y dos módulos de ampliación para su proceso.

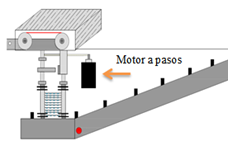

Cita en el texto (Danilles y Custodio, 2010), que el funcionamiento del controlador lógico programable es un ciclo cerrado, donde usa una memoria programable para el almacenamiento interno de instrucciones, que con funciones específicas a través de entradas/salidas digitales (ON/OFF) controla la función la salida del tren de pulsos, y envía pulsos para el desplazamiento a un driver, éste entrega una frecuencia necesaria permitiendo el movimiento del motor a pasos para la dosificación de blíster.

El autómata cuenta con un puerto Ethernet para comunicación con la HMI y el servidor web, donde se puede acceder remotamente y verificar cuál es el estado de la máquina. Vilaboa F. (2004). La metodología a implementar el operador arranca la máquina y revisa el abastecimiento de blísters y cajas. Del panel de operador se ingresa maualmente el número de blísters que se requiere en cada caja e inicia el sistema, con el movimiento del motor a pasos bota los blísters a la banda transportadora y al mismo tiempo se acciona una electroválvula de toma de estuche, que deposita en la banda de transferencia donde sincrónicamente el blíster ingresa para ser empaquetada, al final se expulsa la caja para su distribución.

2. MÉTODOS

Para la implementación de éste sistema se hizo a través de Tia Portal V11, que es un innovador sistema de ingeniería que permite configurar y programar de forma intuitiva y eficiente todos los procesos de planificación y producción, y se caracteriza por su homogeneidad única en su género. Ludeña, A. (2013)

La Farmacéutica posee una máquina empaquetadora de blíster que fue adquirida a unos proveedores en Alemania. El PLC, la HMI y el motor a pasos, se encuentran obsoletos y no cuentan con el software necesario para actualizarlos. Por tal razón en la actualidad el proceso de empacado se realiza en forma manual, y al terminar el proceso, el personal encargado procede a quitar las manchas de huellas dactilares de cada caja con alcohol, demorando el proceso de producción.

3. RESULTADOS Y DISCUSIÓN

Conforme al estudio realizado, se procedió a la automatización de un sistema que controle el proceso de empaquetado y que maximice su producción. Este sistema una vez adaptado según exigencias del cliente, cumple con una serie de etapas ordenadas, que optimiza operaciones del proceso.

Para verificar el funcionamiento del sistema de empacado, se utilizó la interfaz Tia Portal V11.0, que es un software que reúne todas las herramientas de automatización dentro de un único entorno de desarrollo. Cuesta, D. (2013)

Se realizó un programa que controle el movimiento de un encoder y motor a pasos, para la dosificación de blíster y además controle cada uno de los sistemas a intervenir.

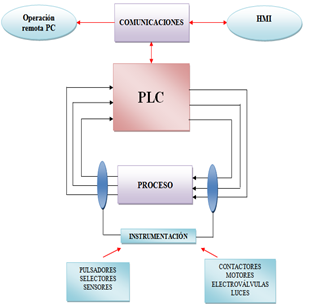

La Figura 1 muestra el diagrama lógico del sistema, el PLC recibe datos de pulsadores, selectores y sensores, que según lógica de programación, activa las salidas para el control de contactores, motores, electroválvulas y luces. Y a través de comunicación Ethernet interactúan con la HMI y con el servidor web. Rodríguez F. (2012)

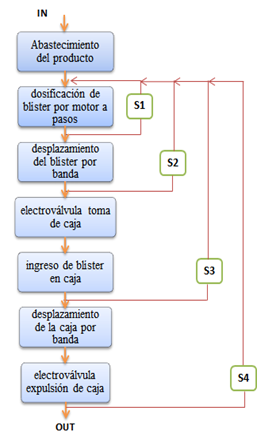

La Figura 2 representa la secuencia de pasos que debe seguir la máquina para el empaquetado de blíster hasta obtener el producto final.

Existen varios controles para su funcionamiento. Como es el caso de S1, S2 y S4 son sensores inductivos que detectan la presencia del producto en el proceso y S3 es un sensor óptico que detecta si el blíster está listo para el ingreso a la caja.

La Figura 3 muestra el diagrama de flujo del proceso de automatización, gráficamente se representa el control para el empaquetado de blíster.

El primer paso en el proceso de empaquetado se realiza con el ingreso del número de blíster que se requiere en cada caja desde la HMI. Del panel de operador se activan los selectores “Con blíster”, “guardas” y “bomba de vacío”, ésta última debe estar activada para que funcionen las ventosas. Antes del inicio se debe revisar que todas las puertas de la máquina estén cerradas para que no exista ninguna clase de atrapamiento. Con estos pasos de verificación se procede al arranque del sistema.

Un sensor inductivo detecta la presencia de las ranuras, activa un motor a pasos que con su movimiento dosifica el blíster y lo deposita en la banda para ser transportado (Figura 4).

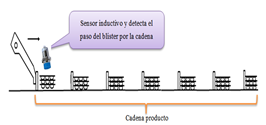

En la primera posición de esta banda existe un sensor que verifica que la plaqueta está pasando, activa un registro de desplazamiento para la toma de caja, que cuando se encuentre en la sexta posición activa una electroválvula, sincrónicamente con el estuche abierto ingresa el blíster (Figura 5).

Aquí hay un sensor óptico que verifica que el producto ingreso a la caja, éste activa un registro de desplazamiento que cuando no detecta en la octava posición activa una electroválvula de expulsión. Y si el producto es bueno se desplaza hasta el final de la cadena y cae a un contenedor para luego ser distribuida (Figura 6).

Para guardar los datos del proceso al apagar la máquina, se creó variables remanentes, las cuales mantienen sus valores todo el tiempo de ejecución y el dato no se pierde tras una desconexión y conexión, el sistema continúa trabajando con sus valores memorizados.

3.1 Resultados

Se realizaron pruebas en forma manual y con el nuevo sistema de los tiempos de empaquetado de blíster, y se obtuvieron los siguientes resultados:

Resultado 1: En el empaquetado de forma manual tres operarios realizan este proceso, donde se les entrega una gaveta llena de blíster y cajas. Cada persona debe armar la caja, ingresar el blíster y sellarla.

En la Tabla 1, se visualiza los resultados del empaquetado en un tiempo de dos horas, realizadas en tres días, cuya producción es de un promedio de 1100 cajas por día.

Tabla 1. Resultados en la producción manual.

| Fecha | Hora | Producción |

|---|---|---|

| 15/09/2014 | 2H | 1000 Cajas |

| 16/09/2014 | 2H | 1200 Cajas |

| 17/09/2014 | 2H | 1100 Cajas |

Resultado 2: Con la máquina a baja velocidad, se cronometró el tiempo de dos segundos en salir el producto terminado, si la máquina trabaja dos horas se va a empaquetar un total de 3600 cajas (Tabla 2).

Tabla 2. Resultados en la producción automatizada.

| Fecha | Hora | Producción |

|---|---|---|

| 15/09/2014 | 2H | 3600 Cajas |

| 16/09/2014 | 2H | 3580 Cajas |

| 17/09/2014 | 2H | 3590 Cajas |

La Figura 7 muestra que al final se cumplió con todas las necesidades de automatización, cumpliendo con los requerimientos del usuario, mejorando la calidad del producto y obteniendo un excelente empaquetado de blísters.

4. CONCLUSIONES

El sistema permitió incorporar al proceso un autómata, interfaz gráfica, transductores y salidas que permiten un mayor control en el proceso de empaquetado.

El principal beneficio, derivado del uso de estos sistemas, es la disminución del tiempo en el proceso de empaquetado, dando como resultado un aumento en la producción, en comparación a la forma manual.

La implementación del sistema permitió mejorar el rendimiento del empaquetado en un 300 % aproximadamente.

Con esta automatización se mejoró la calidad del sistema de empaquetado, y con las herramientas de programación del Tía Portal se controló la toma de caja logrando que el proceso sea más seguro.

Recomendaciones

Si el cliente requiere el proceso de ingreso de recetas en cada caja, se programó todo este proceso. Solo se tiene que revisar los planos e instalar en las entradas especificadas.

Para mejorar el sistema de empaquetado, quedan disponibles entradas y se las puede utilizar para el control de un scanner, para que imprima en cada caja la fecha de caducidad del producto.