1. INTRODUCCIÓN

Un diagrama de exposición es aquel que muestra la relación existente entre el espesor del material, la energía y tiempo de exposición. Estos diagramas de exposición sirven para determinar el tiempo de exposición a la radiación de un objeto y generalmente están disponibles y dados por los fabricantes de los equipos de Rayos X.

Normalmente, los diagramas de exposición vienen elaborados en referencia al acero, lo que dificulta en cierto modo la aplicación para otros tipos de materiales como el aluminio. En este trabajo se pretende elaborar un diagrama de exposición para el acero y aluminio, en base a los parámetros y variables utilizados durante el ensayo; con el propósito de evitar el uso de factores de corrección para obtener los tiempos de exposición.

2. MARCO TEÓRICO

2.1. Radiografía industrial X

La radiación utilizada en Radiografía Industrial son ondas electromagnéticas con la misma naturaleza de la luz, a diferencia que la energía de esta radiación es mayor a la energía de la luz normal; con longitudes de onda pequeñas y cumplen con todas las propiedades de la luz.

1a) Equipo de rayos X

El equipo de rayos X consta generalmente de cuatro partes fundamentales:

2

b) Factores que rigen la exposición

A manera general, la densidad de una imagen radiográfica depende de la cantidad de radiación absorbida debido a la emulsión sensible de la película. Esta cantidad de radiación depende de varios factores como: cantidad de radiación emitida, cantidad de radiación que llega al objeto, proporción de radiación que atraviesa el objeto y la acción de pantallas de intensificación si se utilizan.

Los factores que rigen la exposición son los siguientes:

3

-

Radiación emitida por la fuente

Distancia fuente-película

Ley inversa del cuadrado de la distancia

Selección de la energía de radiación

c) Cálculo del tiempo de exposición

Obtener el tiempo de exposición para rayos X presenta una cierta dificultad dada la complejidad de algunos equipos, los controles y los espectros de energía.

4Es posible preparar curvas de exposición con condiciones determinadas como: tipo de película, distancia fuente-película, corriente y tiempos de exposición, teniendo en cuenta las variaciones para el kilovoltaje con el uso del equipo, siendo necesario hacer pruebas de exposición hasta obtener la densidad deseada. Los diagramas de exposición dados por el fabricante pueden usarse como guía para las pruebas, los resultados obtenidos sirven para corregir y adaptar dichas curvas a las condiciones de funcionamiento del equipo. Los factores de corrección para obtener tiempos de exposición son los siguientes:

5

2.2. Película Radiográfica

Las películas radiográficas utilizadas en los Ensayos No Destructivos, destinados a radiografía industrial, normalmente constan de una emulsión, una especie de gelatina que constituye un compuesto de haluro de plata sensible a la radiación, adherida a un soporte de nitrato de celulosa transparente, ligeramente flexible y azulada.

6a) Características de las películas

Densidad. - La densidad o grado de ennegrecimiento depende de la intensidad de radiación absorbida por la emulsión.

Definición. - En una película radiográfica, la definición se denomina a la nitidez que presentan los contornos de la imagen. La falta de nitidez se puede corregir aumentado la distancia fuente-película y reduciendo la distancia objeto-película.

Contraste. - El contraste de una imagen radiográfica se define como la variación de brillo relativo entre una imagen y la imagen de fondo adyacente.

7b) Densitómetro

Un densitómetro es utilizado para medir con precisión la densidad óptica en cualquier punto de una película radiográfica, con un área de medida aproximada de 1 mm2 y un rango de medición desde 0 a 4.

8

Es muy importante calibrar estos instrumentos, especialmente alrededor de los valores mínimos de densidad establecidos en códigos o normas para poder facilitar la interpretación radiográfica. Este instrumento de medición se muestra en la Figura 1.

9c) Indicadores de calidad de imagen

El objetivo de un técnico radiólogo debe ser conseguir la mejora calidad de imagen posible para el objeto radiografiado, para lo cual se ha establecido una comparación en la imagen por medio de los llamados indicadores de calidad de imagen (ICI) o penetrámetros.

A manera general se tiene 2 tipos de ICI; los de tipo taladro y los de tipo hilo.

102.3 Diagrama de exposición

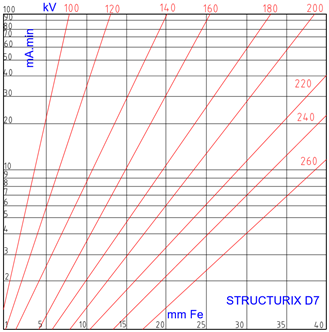

12Un diagrama de exposición se define como un gráfico que muestra la relación entre el espesor del material, kilovoltaje y tiempo de exposición y es similar al que se muestra en la Figura 2.

Antes de obtener el diagrama de exposición final, es útil obtener en primer lugar el diagrama “Densidad vs Espesor” para un rango de voltaje especifico en el equipo de rayos X y finalmente el diagrama “Tensión vs Espesor”. Las dos gráficas preliminares se generan en base a los siguientes parámetros:

13

-

Equipo de rayos X

Filtro

Distancia fuente – película

Material

Pantalla intensificadora

Tipo de película

Densidad

Proceso de revelado

a) Factor de equivalencia

14Cuando se realiza el ensayo de Radiografía Industrial para un material diferente del acero, se recomienda el uso de un factor de equivalencia para el material, el cual es un factor por el cual el espesor de un material ensayado debe ser multiplicado para poder obtener un espesor “standard”, generalmente en base del acero.

15b) Cuña escalonada

17La obtención de un diagrama de exposición requiere el uso de una cuña escalonada, que es una cuña de pasos (o escalerilla) que cuenta con diferentes espesores del mismo material para el cual se diseña el diagrama de exposición.

163. PROCEDIMIENTO EXPERIMENTAL

Para la fabricación de las cuñas escalonadas se utiliza acero estructural ASTM A-36 y aluminio común importando, los cuales serán sometidos a mecanizado por CNC para obtener las escalerillas. Tanto para las escalerillas de acero y aluminio se utilizan las variables que se describen en la Tabla 1. Para efectos de este artículo se denominarán a los materiales utilizados en base a su proceso de mecanizado, para la probeta de acero se la denominará como cuña de acero mecanizado y para la de aluminio como cuña de aluminio mecanizada

Tabla 1. Variables y parámetros de exposición

| Equipo de rayos X | Baltographe 200-10 |

| Filtro | No aplica |

| Distancia fuente-película | 50 cm |

| Pantalla intensificadora | Láminas de plomo ≈ 0.027 mm |

| Tipo de película | D7 |

| Densidad | 2.0 |

| Proceso de revelado | Manual de acuerdo a ASTM E94 a temperatura ambiente |

Para la cuña de acero mecanizada se trabaja en un rango de tensión de 100 a 160 kV, con 5 mA y con tiempos de 1, 2 y 3 minutos de exposición. Para el caso de la cuña de aluminio mecanizada se trabaja en el rango de tensión de 50 a 120 kV, con 5 mA y con tiempos de 15, 30, 45 y segundos de exposición.

19Se realiza la exposición de las probetas sobre las películas radiográficas, con los parámetros y variables fijados; luego de lo cual, estas películas serán sometidas al proceso de revelado manual para obtener la imagen radiográfica visible. De estas radiografías reveladas, se toma el valor de densidad de cada espesor de las escalerillas sometidas a diferentes tiempos de exposición, tanto para la cuña de acero mecanizada como para la cuña de aluminio mecanizada.

214. OBTENCIÓN DE DIAGRAMAS

4.1. Obtención de diagramas preliminares

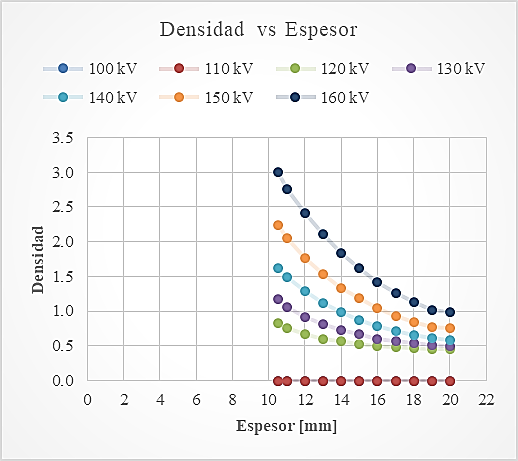

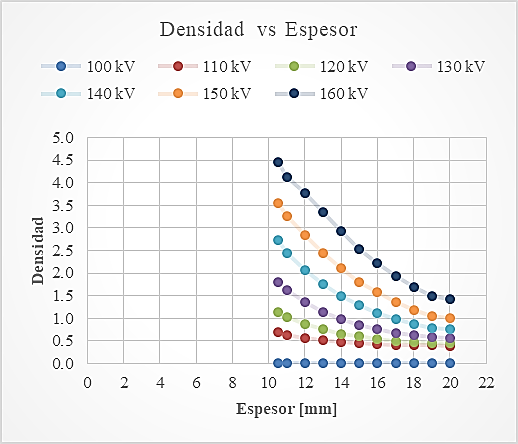

Los valores de densidades obtenidos son graficados en función del espesor del material del que se obtuvieron los valores. Los puntos obtenidos se unen de acuerdo a un voltaje en particular y se obtiene una curva. El resultado de estos puntos es el diagrama “Densidad vs Espesor”, que como resultado de este artículo se muestran para la cuña de acero mecanizada a 300 mA.s, 600 mA.s y 900 mA.s como se muestran en las Figura 3 y 4 respectivamente.

20

La grafica “Densidad vs Espesor” proporciona datos necesarios para el diagrama de exposición final, y con el propósito de evitar inexactitudes se eliminan curvas con datos fuera de lo común o del rango de medición del densitómetro y se prepara un nuevo diagrama para un valor de densidad de 2.0.

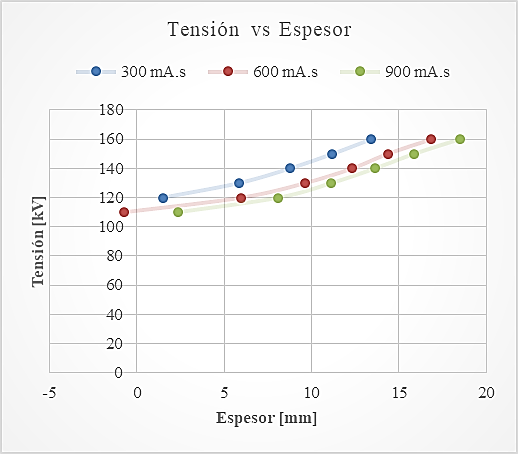

22Esta nueva gráfica es la “Tensión vs Espesor”, en donde se obtienen puntos relativos a la misma serie de exposiciones los cuales se unen y se obtienen curvas para 300 mA.s, 600 mA.s y 900 mA.s que se muestran en la Figura 5.

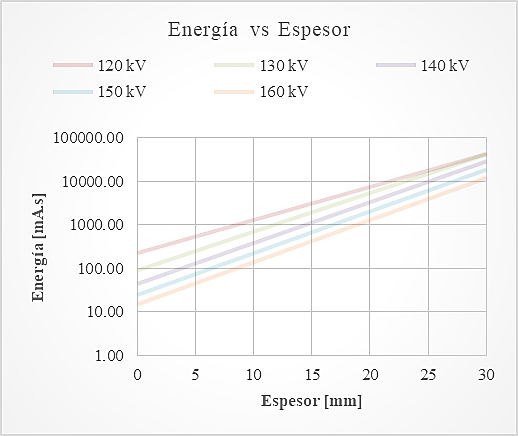

4.2. Diagrama de exposición

El diagrama de exposición se realiza sobre papel semilogarítmico. El espesor (en mm) en el eje horizontal y el valor de exposición (mA.s) en el eje vertical. Para un kilovoltaje dado (por ejemplo 140 kV), usando la tabla de kV en función del espesor (ver Figura 5) se determina que para una dosis de exposición de 300 mA.s a una densidad de 2 se tiene un espesor de 8.78 mm, para una dosis de exposición de 600 mA.s se tiene un espesor de 12.28 mm y para una dosis de exposición de 900 mA.s se tiene un espesor de 13.80 mm.

Se unen estos puntos experimentales ensayados y se obtiene la exposición para 140 kV. Los resultados se muestran en la Figura 6.

2425

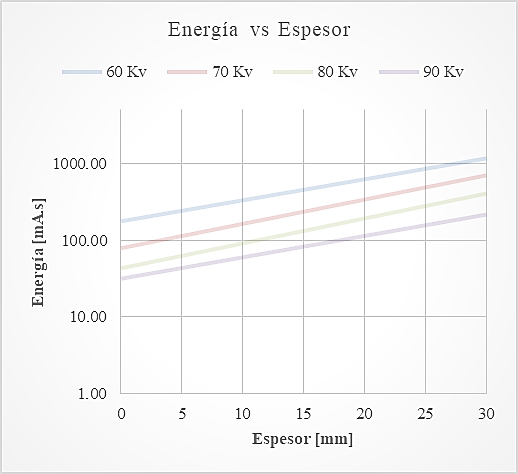

Para el caso de la cuña de aluminio mecanizada se sigue el mismo procedimiento descrito para el acero, utilizando líneas de tendencia en las curvas para poder obtener los puntos de intersección exactos. El diagrama de exposición para la cuña de aluminio mecanizada se muestra en la Figura 7.

2726

5. ANÁLISIS

El análisis se realiza en base a pruebas sobre placas soldadas de acero estructura ASTM A-36, en las cuales se comparará de manera cualitativa, en base a normas y códigos estrucurales internaciones como la AWS D1.1, API 1104 y ASME V, la calidad de imagen radiográfica y el grado de sensibilidad entre el método de multiplicación de factores y el nuevo diagrama de exposición obtenido.

5.1 Multiplicación de factores

Los factores de corrección por densidad y película son dados por el fabricante de película radiográfica, la marca asociada a al tipo de película empleada es una STRUCTURIX D7 y el valor del factor de distancia es dado por el manual del equipo generador de rayos X. Estos valores son los siguientes:

fn=2.2; fp=2.2; fD=2.2;

Ubicando el espesor y obteniendo el tiempo de exposición del diagrama dado por el fabricante, se obtiene la ecuación siguiente:

Donde:

texp: Es el tiempo de exposición radiográfico.

tc: Es el tiempo obtenido del diagrama del equipo generador de rayos X para el espesor requerido.

fn: Es el factor de densidad de película, dato que es dado por el fabricante de película radiográfica. También es un dato sugerido por el equipo generador de rayos X según los valores de Kv seleccionados y el tipo de gráfica de exposición requerido.

fp: Es el factor de película radiográfica, dato que es dado por el fabricante de película radiográfica.

fD: Es el valor del factor de distancia, dato que es sugerido por el manual del equipo generador de rayos X para tomas radiográficas.

fv: Es el factor que corresponde a varios, este dato se lo toma como 1, ya que se tiene la operación con un equipo generador de rayos X con su calibración anual requerida y que cumple con las exigencias de la SCAN (Subsecretaría de Control y Aplicaciones Nucleares).

La Tabla 2 muestra un resumen con los datos más relevantes y resultados de tiempos de exposición para las probetas ensayadas

Tabla 2. Resumen de tiempos de exposición por multiplicación de factores

| Probeta | Espesor [mm] | Tensión [kV] | Distancia fuente-película [cm] | Tiempo de exposición |

|---|---|---|---|---|

| A | 11,5 | 140 | 50 | 2 min 02 s |

| B | 12,8 | 160 | 50 | 1 min 18 s |

| C | 8,3 | 140 | 50 | 0 min 54 s |

| D | 19,85 | 160 | 30 | 1 min 51 s |

| E | 19,4 | 160 | 30 | 1 min 47 s |

| F | 11,25 | 140 | 50 | 1 min 54 s |

| G | 8,8 | 140 | 50 | 0 min 59 s |

| H | 21,1 | 160 | 30 | 2 min 42 s |

| I | 13,75 | 160 | 50 | 1 min 34 s |

| J | 14,2 | 160 | 50 | 1 min 43 s |

5.2 Diagrama de exposición obtenido

Con el empleo de las ecuaciones de tendencia obtenidas de los diagramas de exposición, y con el uso de un programa realizado en Matlab, se obtienen los tiempos de exposición que se muestran en la Tabla 3.

Tabla 3. Resumen de tiempos de exposición del diagrama obtenido

| Probeta | Espesor [mm] | Tensión [kV] | Distancia fuente-película [cm] | Tiempo de exposición |

|---|---|---|---|---|

| A | 11,5 | 140 | 50 | 1 min 46 s |

| B | 12,8 | 160 | 50 | 0 min 52 s |

| C | 8,3 | 140 | 50 | 0 min 53 s |

| D | 19,85 | 160 | 30 | 1 min 30 s |

| E | 19,4 | 160 | 30 | 1 min 21 s |

| F | 11,25 | 140 | 50 | 1 min 41 s |

| G | 8,8 | 140 | 50 | 0 min 59 s |

| H | 21,1 | 160 | 30 | 1 min 59 s |

| I | 13,75 | 160 | 50 | 1 min 04 s |

| J | 14,2 | 160 | 50 | 1 min 11 s |

5.3 Revelado

Como siguiente punto se realiza el proceso del revelado de las películas radiográficas, las cuales fueron procesadas en el cuarto oscuro con tiempos recomendados por el fabricante, como se muestra a continuación:

5.4 Visualización

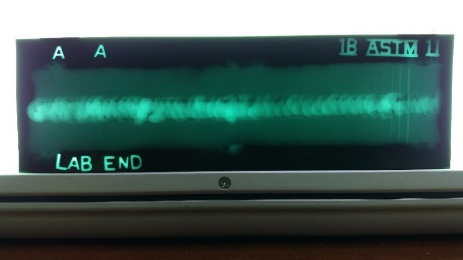

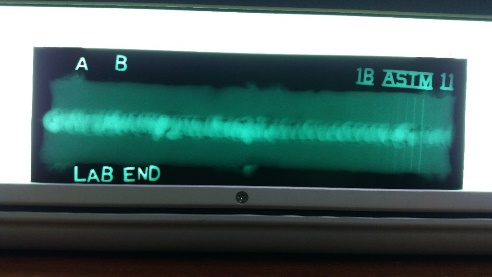

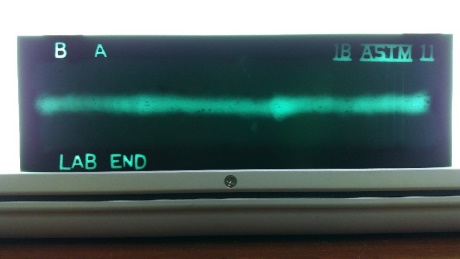

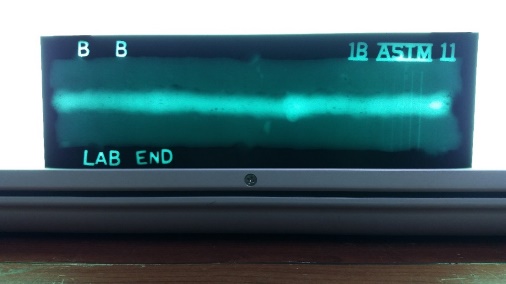

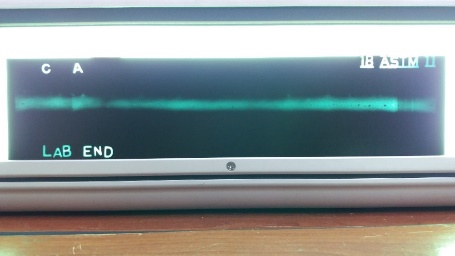

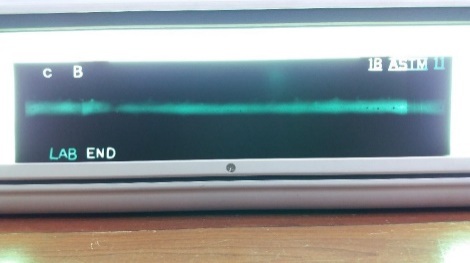

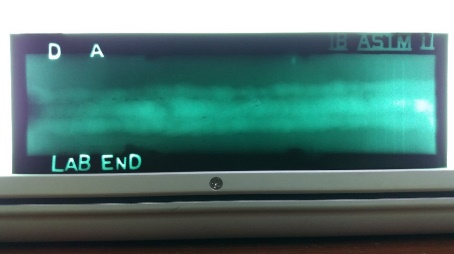

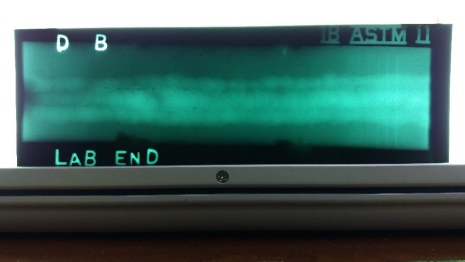

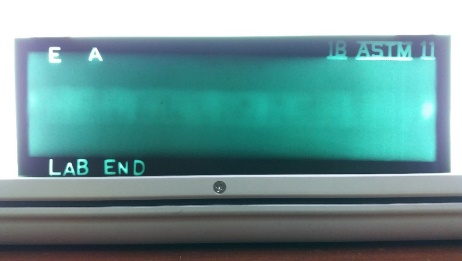

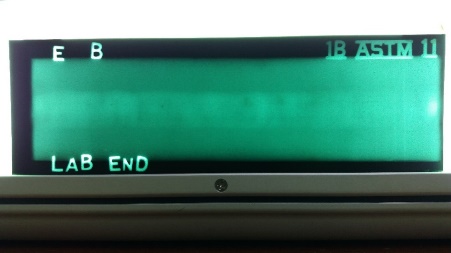

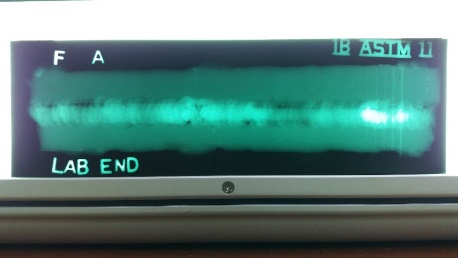

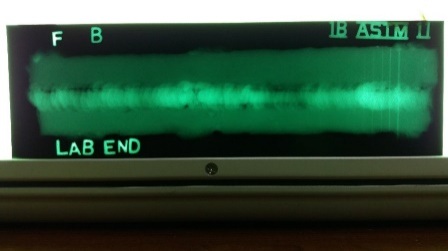

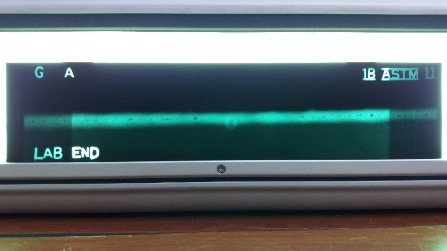

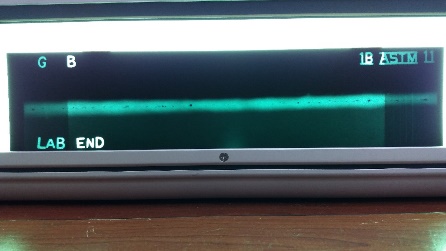

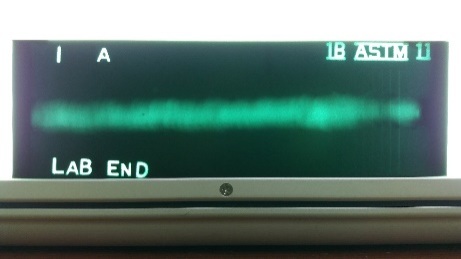

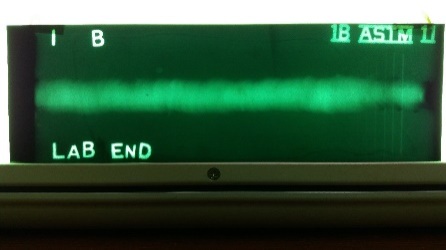

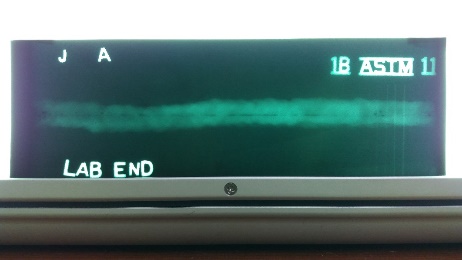

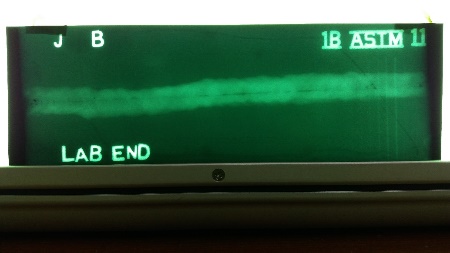

Una vez que las radiografías están totalmente secas, con el uso del negatoscopio se procede a observar y analizar de manera cualitativa las mismas. Las radiografías ensayadas por el método de la multiplicación de factores tienen la designación A y las ensayadas en el diagrama de exposición obtenido se designan por la letra B. Las radiografías obtenidas se muestran en la Tabla 4.

A continuación, se realizará el cálculo para obtener el porcentaje de diferencia entre los valores del tiempo de exposición por el método de multiplicación de factores con el método del diagrama de exposición obtenido. Estos resultados se muestran en la Tabla 5 para 160 kV y Tabla 6 para 140 kV.

Tabla 5. Diferencia en porcentajes para 160 kV.

| Probeta | Tensión [kV] | Diagrama de Exposición | Tiempo de Exposición [s] | Diferencia [%] |

|---|---|---|---|---|

| B | 160 | A | 78 | 33,33 |

| B | 52 | |||

| D | 160 | A | 111 | 18,92 |

| B | 90 | |||

| B | 71 | |||

| E | 160 | A | 107 | 24,30 |

| B | 81 | |||

| H | 160 | A | 162 | 26,54 |

| B | 119 | |||

| I | 160 | A | 94 | 31,91 |

| B | 64 | |||

| J | 160 | A | 103 | 31,07 |

5.5 Grado de sensibilidad

Cuando la sensibilidad se expresa en porcentaje en función del espesor del objeto, el valor más bajo registrado demuestra una mayor sensibilidad radiográfica, por lo tanto, una mejor calidad de imagen. Es importante conocer el grado sensibilidad de la radiografía en porcentaje y estos valores se muestran en la Tabla 7.

Tabla 7. Grado de sensibilidad de las radiografías.

| Probeta | Diagrama de Exposición | # de hilos visibles | Hilo menor visible [mm] | Grado de sensibilidad [%] | |||

|---|---|---|---|---|---|---|---|

| A | A | 6 | 0,25 | 2,17 | |||

| B | 6 | 0,25 | 2,17 | ||||

| B | A | 5 | 0,33 | 2,58 | |||

| B | 6 | 0,25 | 1,95 | ||||

| C | A | 6 | 0,25 | 3,01 | |||

| B | 6 | 0,25 | 3,01 | ||||

| D | A | 5 | 0,33 | 1,66 | |||

| B | 5 | 0,33 | 1,66 | ||||

| E | A | 5 | 0,33 | 1,70 | |||

| B | 6 | 0,25 | 1,29 | ||||

| F | A | 6 | 0,25 | 2,22 | |||

| B | 6 | 0,25 | 2,22 | ||||

| G | A | 6 | 0,25 | 2,84 | |||

| B | 6 | 0,25 | 2,84 | ||||

| H | A | 4 | 5 | 0,40 | 0,33 | 1,90 | 1,56 |

| B | 5 | 6 | 0,33 | 0,25 | 1,56 | 1,18 | |

| I | A | 5 | 0,33 | 2,40 | |||

| B | 6 | 0,25 | 1,82 | ||||

| J | A | 6 | 0,25 | 1,76 | |||

| B | 6 | 0,25 | 1,76 | ||||

5.6 Análisis

De la Tabla 4 se puede observar que las radiografías obtenidas por el método de la multiplicación de factores presentan características similares a las radiografías obtenidas por el método del diagrama de exposición obtenido; con la única diferencia en el tiempo de exposición. En las dos radiografías obtenidas para cada probeta por cada método se pueden visualizar las mismas discontinuidades; con la diferencia en que las radiografías obtenidas por los tiempos del nuevo diagrama de exposición presentan una mayor definición y un mejor contraste.

Para las probetas ensayadas con el método de multiplicación de factores se requiere un mayor tiempo de exposición como se muestran en la Tablas 5 y 6. En la Tabla 5, para las probetas ensayadas con una Tensión de 160 kV se tiene una diferencia de tiempos de exposición en porcentaje por encima del 18% hasta un valor aproximado del 33%. De acuerdo a estos valores, conforme el espesor de la probeta aumenta el porcentaje de diferencia en los tiempos de exposición disminuye cuando se trabaja con una tensión de 160 kV.

De la Tabla 6, en donde se ensayaron probetas con una tensión de 140 kV se tiene que, para los espesores aproximados a valores de 8 mm, la diferencia del tiempo de exposición entre los dos métodos no varía; pero para valores de espesores aproximados a 13 o 14 mm ya se tiene un porcentaje de diferencia entre estos valores, teniendo una menor diferencia entre valores de tiempos de exposición cuando se tiene un menor espesor. En esta parte se repite la misma tendencia de las probetas que se ensayaron a 160 kV, conforme se aumenta el espesor de la probeta a ensayar, el porcentaje de diferencia entre tiempos de exposición disminuye.

Para que una radiografía sea aceptada siempre se debe evaluar su calidad de imagen radiográfica, lo cual se lo realiza en base a los ICI tipo hilos para este caso. La norma AWS D1.1 indica el alambre de espesor mínimo que se debe visualizar en la radiografía de acuerdo al espesor ensayado, y todas las radiografías obtenidas por los dos métodos muestran el alambre mínimo visible, inclusive algunas muestran todos los alambres del set del ICI.

Ahora es necesario realizar una comparación en el grado de sensibilidad de la radiografía entre los diagramas. Analizando la Tabla 7, se tiene que la gran cerca del 50% de las probetas ensayadas con los tiempos del nuevo diagrama de exposición, presentan una mayor sensibilidad en comparación a las probetas ensayadas con el método de multiplicación de factores, brindando así una mejor calidad de imagen.

6. CONCLUSIONES

Una vez finalizado el proceso experimental se puede concluir que con la metodología planteada se logró obtener de manera satisfactoria los diagramas de exposición para probetas de acero estructural ASTM A-36 estudiado para un equipo generador de Rayos; los cuales pueden ser utilizados para ensayos o trabajos futuros.

Las radiografías obtenidas con este nuevo diagrama de exposición son aceptables, ya que en su gran mayoría presentan mejores características que las radiografías obtenidas por el método de la multiplicación de factores; estas radiografías presentan una mejor definición, un mejor contraste y mayor grado de sensibilidad, lo que permite una mejor evaluación y detección de discontinuidades en elementos o componentes mecánicos.

Para el caso de las probetas de acero; con el nuevo diagrama de exposición se obtuvieron menores tiempos de exposición en comparación al método de multiplicación por factores. De acuerdo al trabajo presentado por Cely, M., & Sotomayor, con nombre Pinhole Imaging Standard Method in the Determination of the Focal Spot of an X-Ray Tube for the Evaluation of Quality of Radiographic Images of Welded Joints; el tamaño real del foco del equipo es 5.9 mm que es un valor muy diferente al teórico que es de 4.52 mm, lo que como consecuencia puede dar una mayor área de impacto para los electrones, generando así una mayor cantidad de energía de radiación y así disminuyendo el tiempo de exposición para las probetas.

Debido al largo tiempo de vida útil del equipo, éste ha sufrido un desgaste considerable, como consecuencia se tienen el aumento del tamaño del foco, disminución de los tiempos de exposición, disminución del rango de tensión de trabajo de 200 Kv como máximo valor nominal a 160 Kv como máximo valor de trabajo, lo que dificultó obtener una mayor cantidad de datos para obtener el nuevo diagrama de exposición.

El equipo generador de rayos X del Laboratorio de Ensayos No Destructivos tiene un tiempo de vida considerable, por lo cual fue importante obtener un diagrama de exposición de acuerdo al estado y condiciones del equipo y materiales utilizados en el ensayo, con el fin de lograr una eficiencia en el proceso, disminuir tiempo y reducir costos.

La metodología desarrollada en este artículo también puede ser utilizada para la obtención de diagramas de exposición para otros tipos de materiales como cobre, bronces, algunos materiales compuestos, etc., con el propósito de ampliar el campo de aplicación de las radiaciones y comprender el comportamiento de la radiación en estos tipos de materiales.

Conforme se aumenta la tensión de trabajo utilizada para la exposición, el porcentaje en la diferencia de tiempos aumenta; también se tiene que, para una misma tensión de trabajo utilizada, conforme se aumenta el espesor de la probeta el porcentaje en la diferencia de tiempos entre los dos diagramas de exposición disminuye.