1. INTRODUCCIÓN

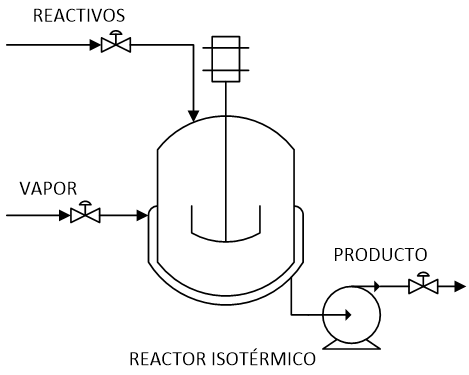

En el presente artículo se analiza la respuesta ante la acción de diferentes técnicas de control aplicadas sobre un reactor isotérmico químico con agitación continua, manejando la hipótesis de mezclado perfecto, en el cual el egreso de producto va a la par del ingreso de reactivos generándose así un estado estacionario en el tanque, el cual se considera como punto de equilibrio del sistema y deberá ser mantenido por las respectivas acciones de control.

En la industria química se integran procesos en los cuales la respuesta dinámica es muy lenta, es decir, con altas constantes de tiempo, en muchos de estos procesos se ven incluidos los reactores isotérmicos según la investigación de Shamsuzzoha y Lee, (2007), los cuales pueden ser definidos como plantas en las que se ingresan reactivos y se obtiene un producto mediante agitación en modo continuo, semicontinuo o discontinuo efectuando así una reacción química.

Si bien el principio de funcionamiento de un reactor isotérmico no es complicado, la complejidad radica en la ejecución de los procesos químicos en sí, ya que no son lineales y con ello, el control se vuelve más dificultoso como lo señalan Derdiyok y Levent, (2000). Este tipo de procesos normalmente cuentan con no linealidades de tiempo muerto que dificultan el análisis, diseño e implementación de sistemas que permitan realizar estrategias de control como lo muestran De La Cruz y Camacho, (2015), lo cual incide en la instrumentación de la planta dificultando su implementación y/o incrementando costos.

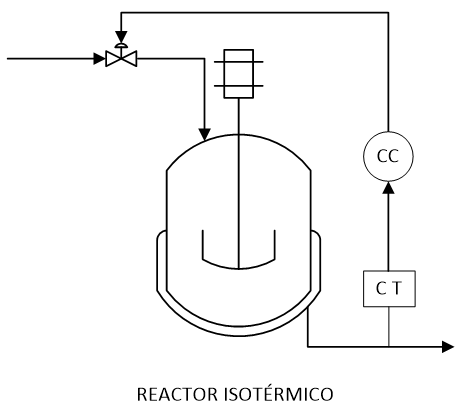

En este caso puntual y como lo han estudiado también Musmade et. al (2011), se considera que el objetivo del reactor es que todo el flujo del producto de salida contenga una concentración constante de reactivos a medida que se van añadiendo los diferentes elementos al tanque, como se muestra en la Figura 1, donde también se observan los diferentes lazos de control posibles, los cuales pueden ser: temperatura, flujo de entrada de reactivos y flujo de salida de producto. Para este análisis se realiza un enfoque únicamente en el control del flujo de entrada de reactivos basados en la concentración del producto. Como se observa en la Figura 2, se realiza una realimentación de la salida a través de un transmisor de concentración (CT), cuya señal es procesada por el controlador de concentración (CC) que genera la señal de control para activar la electroválvula que permite el ingreso de los reactivos en el reactor.

Este artículo muestra los resultados de la implementación de tres tipos de controladores: PID (Proporcional, Integral y Derivativo), SSC (Control en Espacios de Estado) y SMC (Control por Modos Deslizantes), y se realiza una comparación de las respuestas con las diferentes técnicas de control, aplicadas frente a una entrada variable con tres cambios de magnitud tanto en incremento como en decremento.

El artículo está estructurado de la siguiente manera: la sección 1, actual, referente a la Introducción, muestra el contexto general del estudio a desarrollar resaltando los elementos más importantes que en el intervienen, la sección 2 correspondiente al Marco Teórico/Metodología donde se presenta una breve descripción del modelo en FOPDT de un reactor químico isotérmico, el desarrollo de cada una de las técnicas de control con sus respectivos modelos matemáticos y el controlador diseñado y sintonizado. En la sección 3 destinada a los Resultados y Discusión se realiza un análisis del comportamiento del sistema con los controladores implementados: en la salida, en el error y en la señal de control de las diferentes técnicas aplicadas, frente a una entrada variable. En la sección 4 Conclusiones y Referencias se presentan las conclusiones propias de este análisis y las referencias bibliográficas en que se basa la sustentación del artículo.

2. MARCO TEÓRICO/METODOLOGÍA

En primer lugar se requiere determinar el modelo de la planta y partiendo de ese punto se estudian tres tipos de control y se determinan las acciones de control adecuadas para alcanzar os requerimientos del sistema.

2.1 Modelo del reactor químico isotérmico

En un reactor químico isotérmico, la variable sustancial del proceso es la concentración del producto final. Para controlarlo se debe ejercer una acción sobre el flujo de alimentación principal. Una buena aproximación de modelo para esta planta se desarrolla a partir de las ecuaciones diferenciales referentes a la reacción de Van de-Vusse mostradas en (1), donde el producto B es el deseado, como lo considera también Musmade et. al (2011).

El análisis y desarrollo matemático respectivo arrojan la siguiente función de transferencia (2):

Cuyo modelo de orden reducido queda definido de la forma mostrada en la ecuación (3), considerando el retardo propio del comportamiento de la planta.

En la sección 3 se muestra la respuesta del sistema frente a una entrada variable.

2.2 Técnicas de Control

2.2.1 Controlador PID (Proporcional, Integral y Derivativo)

Según se observa en el medio industrial nacional y en términos más amplios lo citan también Koo et. al (2001), muchos procesos de control industriales químicos consisten en controladores de tipo Proporcional-integral-derivativo (PID) convencionales.

La principal razón de su uso es su estructura relativamente simple, que puede ser entendida, y fácilmente implementada en la práctica como lo manifiestan Shamsuzzoha y Lee (2007).

Por lo tanto es de gran interés evaluar su rendimiento en procesos químicos no lineales, basándonos en su comparación con nuevas técnicas de control.

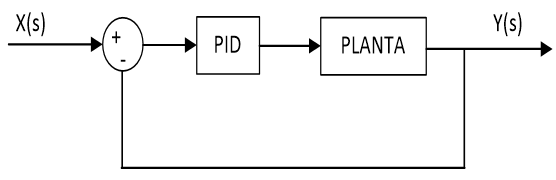

El diagrama de bloques de un lazo de control para un PID convencional se muestra en la Figura 3.

En general un controlador PID se describe con la función de transferencia expresada en la ecuación (4) y (5) para el dominio de tiempo continuo “s”, según lo indican LI Xiang et. al (2013)

igual a

donde K_P es la ganancia proporcional, KI es el coeficiente de integración, KD es el coeficiente de derivación, TI es conocido como el tiempo de acción integral y TD se refiere al tiempo de acción derivativa.

En el modo proporcional (controlador P), la señal de salida es proporcional al error detectado. Estos sistemas acostumbran a presentar oscilaciones y también el fenómeno del error estacionario. La eliminación del error estacionario se consigue mediante la acción integral KI, y para salvar los retardos es útil la acción derivativa KD.

Mediante el uso de Matlab, el controlador diseñado y calibrado para el modelo de la planta queda establecido como se indica en la ecuación (6).

2.2.2 Controlador SSC (Control en Espacios de Estado)

Un controlador que emplea espacios de estados se desarrolla en el dominio del tiempo. Se pueden determinar tanto controladores como observadores para el sistema, en este caso se analiza el controlador adecuado para el reactor químico isotérmico como lo analizan también Camacho y Bordons (1999) y Normey et. al (2007).

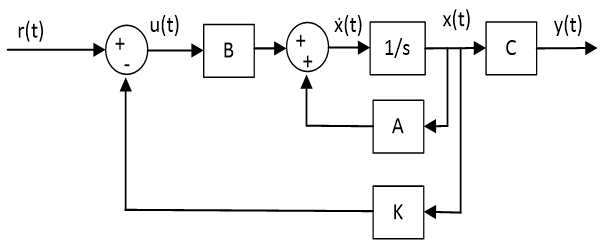

En la Figura 4 se encuentra el esquema en diagrama de bloques del controlador en espacios de estado.

El modelo del reactor químico isotérmico expresado en espacios de estado queda determinado por las ecuaciones (7) y (8):

donde:

En Matlab, se puede comprobar si un sistema es controlable o no empleando la instrucción rank. Si la matriz de controlabilidad del sistema tiene rango completo igual al número de estados del sistema, entonces el sistema es controlable, como en el caso dado.

Las ecuaciones (9) en lazo cerrado del sistema quedan expresadas por:

donde, la matriz K apropiada permite representar tantos polos como indica el orden de la matriz A, siendo estos polos los deseados por el diseñador.

En Matlab, la matriz de control K que generará los polos establecidos, ha sido determinada empleando la instrucción place. Con lo que se obtiene los siguientes valores (10):

El sistema controlado queda, entonces, determinado por (11):

La salida del sistema simulada para este controlador se muestra en la sección de resultados.

2.2.3 Controlador SMC (Control por Modos Deslizantes)

El control en modo deslizante es un método robusto de control para sistemas no lineales como lo señalan De La Cruz y Camacho (2015) y Furat y Eker (2012). Básicamente permite estabilizar el sistema, proporciona la capacidad de rechazo de perturbaciones así como presenta insensibilidad a las variaciones de parámetros según Musmade et. al (2011).

En general, la estructura típica de un controlador de modo deslizante se compone de una parte nominal y términos adicionales para hacer frente a la incertidumbre del modelo. La forma del SMC se ocupa de la incertidumbre de conducir la trayectoria del estado de las plantas sobre una superficie de deslizamiento y mantener la trayectoria del error en esta superficie para todos los tiempos posteriores.

Una de las ventajas del SMC reconocidas por Musmade et. al (2011) es que puede ser diseñado y aplicado a un modelo FOPDT (First Order Plus Dead Time) de la planta, debido a que se considera que la robustez del controlador compensará los posibles errores de la linealización del modelo a través de la reducción del orden del mismo.

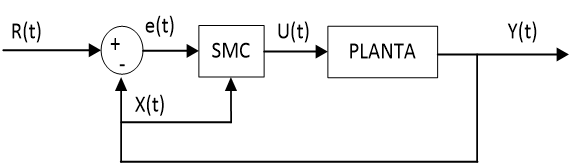

En la Figura 5 se puede observar el modelo en diagrama de bloques del controlador en modo deslizante para una planta con realimentación unitaria.

El controlador consta de dos etapas principales:

A su vez la ley de control consta de dos partes como se expresa en la ecuación (12) a continuación:

Donde se tiene que:

𝑈𝐷: Fase de alcanzabilidad

𝑈𝑒𝑞: Fase deslizante

Uno de los problemas de este tipo de acción de control es que para la alcanzabilidad se realiza una acción de control discontinua como se muestra en (13) que genera oscilaciones de alta frecuencia en la señal de control, denominadas comúnmente como chattering lo cual es causa de daño o disminución de la vida útil del actuador, con el propósito de eliminar este problema es necesario suavizar la acción de control, para lo cual existen algunos métodos de solución.

𝑈𝐷 = 𝐾𝑑𝑠𝑖𝑔𝑛(𝑠)

La superficie de deslizamiento, en cambio, se define de tal manera que el error de seguimiento del estado converge a cero con referencia de entrada.

Según el estudio de Camacho y Smith (2000), las ecuaciones que representan a la señal de control así como a la superficie deslizante del modelo del controlador, respectivamente, se muestran en (14) y (15), dichas ecuaciones consideran el método de suavizamiento de la acción de control mediante sigmoide.

Con la sintonización de cada uno de los parámetros para la superficie de deslizamiento determinada, el controlador resultante para la implementación es el que se muestra a continuación en (16) y (17).

3. RESULTADOS Y DISCUSIÓN

3.1 Respuesta del sistema a entrada paso variable

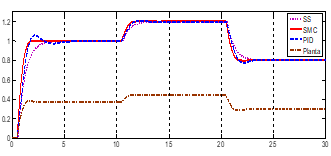

Una vez implementados los tres tipos de controladores en Simulink de Matlab, en la Figura 6 se puede observar la respuesta del proceso a una entrada variable sin control, así como la respuesta relativa a cada uno de los tres tipos de control analizados SSC, SMC y PID.

Claramente se observa que los tres tipos de control compensan el error de la planta y siguen a la entrada, sin mayores sobre picos, y se estabilizan después de 5 segundos, en el peor caso, que considerando el tipo de planta manejada es aceptable; sin embargo, la mejor respuesta tanto en tiempo como en sobre pico le corresponde sin duda al controlador en modos deslizantes, lo que a la luz de este análisis, lo convierte en el controlador adecuado para el modelo del reactor químico isotérmico.

Se puede observar que con la aplicación del controlador PID sobre la planta, la salida del sistema presenta un pequeño sobre pico y un tiempo de estabilización mayor a los otros tipos de control.

A su vez, el control en espacios de estado aplicado a la planta, ofrece una respuesta sin sobre pico y con tiempo de estabilización menor que en el caso del control PID, pero supera al comportamiento del sistema con SMC.

3.2 Señal de error del sistema a entrada paso variable

La lectura de esta señal corresponde a la diferencia entre el valor de consigna y la lectura de la salida proporcionada por la realimentación de la planta, es esta señal aquella que ingresa al controlador respectivo, en cada uno de los tres casos PID, SSC y SMC, para ejecutar o no la acción correspondiente.

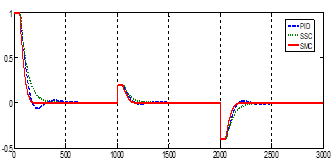

En la Figura 7 se observa como el error llega a hacerse cero en cada uno de los tres casos. Sin embargo se considera una mejor respuesta al SMC al no tener mayores oscilaciones así como un tiempo menor de estabilización.

3.3 Señales de control

La señal de control está siendo observada a la salida del controlador antes de su ingreso a la planta. La señal de control correspondiente al controlador en espacio de estados no pudo ser observada en simulación, debido a que el modelo del controlador diseñado, muestra directamente la planta controlada y realimentada, impidiendo observar la señal de control pura referida.

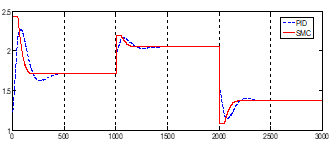

En la Figura 8 se pueden observar las señales de control del controlador en modo deslizante y del PID. Los pulsos mostrados guardan relación directa con el nivel de energía requerida por cada controlador para realizar el esfuerzo de la acción de control.

Al comparar las dos señales obtenidas, se puede apreciar que no guardan diferencias dramáticas y más bien son muy similares, además, como en las respuestas anteriores, se puede ver que después de cada variación en la entrada existe un pequeño tiempo de estabilización de las señales así como pequeñas oscilaciones, sin embargo, el SMC presenta las mejores características de respuesta a pesar de demandar una energía ligeramente más alta que el PID.

4. CONCLUSIONES

Analizando los resultados obtenidos, de la comparación entre las técnicas de control PID, SSC y SMC se obtuvo que SMC superó a las otras dos técnicas de control presentadas, siguiéndole SSC y luego PID; SMC presenta buenas características de robustez ante perturbaciones y cambios de valor de consigna, y claramente mejor rendimiento en comparación con técnicas de control convencionales. Sin embargo, se debe considerar que mientras se mejora la respuesta del sistema, se requiere de un mayor esfuerzo por parte del controlador, por tanto, considerando el tipo de planta y los requerimientos puntuales del sistema se debe hallar el equilibrio entre estas dos variantes: calidad de respuesta, esfuerzo del controlador.

Resulta cómodo en la industria trabajar con mecanismos de control tradicionales, por lo que, constituye un reto someterse al cambio que ofrecen las nuevas y más avanzadas técnicas de control, ante esta polémica se debe recalcar la importancia de la robustez de la acción de control que proporciona la mejora del rendimiento de la producción, disminuyendo tiempo de operación y añadiendo confiabilidad.

Como una ampliación a este trabajo, se puede analizar la robustez y respuesta de un controlador en modo deslizante, para otro tipo de procesos y sistemas de mayor dimensión, siempre y cuando estas plantas pueden aproximarse a un sistema de primer orden con retardo y el tiempo de respuesta sea lento. Es por estas razones que el SMC tiene gran aceptación dentro del control de procesos químicos, en este caso, para un reactor químico isotérmico.