1. INTRODUCCIÓN

La eficiencia energética es un elemento fundamental en el camino hacia un futuro energético sostenible.

A medida que la demanda mundial de energía sigue creciendo para satisfacer las necesidades y aspiraciones de las personas en todo el mundo, las acciones para aumentar la eficiencia energética se vuelven más importantes.

El consumo total de energía eléctrica en el mundo alcanzó los 19 841 TWh en el año 2014, habiendo aumentado un 1,7% con respecto al año 2013; mientras que la tasa promedio de incremento del consumo eléctrico en el mundo es del 3,4% desde 1974. Los países miembros de la Organización para la Cooperación y el Desarrollo Económico (OCDE) reportan un consumo total de electricidad para el 2014 de 9 320 TWh, lo cual representa un decremento del 0,6% con respecto al año 2013. Mientras que los países no miembros del OCDE (dentro del cual se encuentra el Ecuador) reportan un consumo total de electricidad de 10 520 TWh, lo que representa un incremento del 3,9% en relación a lo consumido en el año 2013, siendo el sector industrial el mayor consumidor de electricidad con un 52% de peso. (Agencia Internacional de Energía, 2016).

En el Ecuador, el consumo de energía eléctrica alcanzó los 19 331 GWh en el año 2015, lo que significa un incremento del 5,42% con relación al año 2014; siendo el sector residencial el primer consumidor con un 32,11% y el sector industrial el segundo mayor consumidor con un 24% de peso. (Agencia de Regulación y Control de Electricidad del Ecuador, 2017).

En la industria, más que en ningún otro lugar, la eficiencia energética tiene grandes implicaciones y tiene gran impacto tanto en la rentabilidad como en la sostenibilidad de la producción. Desde una perspectiva de rentabilidad, la energía representa los gastos operativos más relevantes en muchos procesos industriales; por lo que un uso efectivo de la energía representa un factor atractivo en cualquier política de reducción de costos.

La Directiva de Prevención y Control Integrados de la Contaminación de la Unión Europea, también conocido como Directiva IPPC (por sus siglas en inglés, Integrated Pollution Prevention and Control), en su documento emitido en el año 2009 denominado “Best Available Techniques for Energy Efficiency” incluye al control estadístico de procesos y a los sistemas de control de procesos como dos herramientas necesarias para controlar efectivamente los procesos y mejorar su eficiencia energética. En la misma línea, La Agencia de Protección Ambiental de Estados Unidos, conocida como EPA (por sus siglas en inglés, Environmental Protection Agency), en el año 2011 publicó el documento denominado “Lean, Energy & Climate Toolkit. Achieving Process Excellence Through Energy Efficiency and Greenhouse Gas Reduction” en el cual también se incluyen metodologías de la calidad como six sigma y el control estadístico de procesos en el paquete de herramientas útiles para lograr la eficiencia energética en las organizaciones, destacando que estas técnicas estadísticas de análisis y control de procesos son útiles para encontrar y abordar causas indeseadas de variación y desperdicios energéticos en los procesos.

2. SISTEMAS DE BOMBEO

Los sistemas de bombeo son utilizados ampliamente en la industria para proporcionar diferentes servicios como transferencia de fluidos, sistemas hidráulicos, sistemas de refrigeración y lubricación, entre otros. De hecho, la mayoría de industrias, fábricas, edificios comerciales y municipios dependen de sistemas de bombeo para su operación diaria. Según el Departamento de Energía de los Estados Unidos de América (2006), en el sector manufacturero las bombas representan el 27% de la electricidad utilizada por los sistemas industriales.

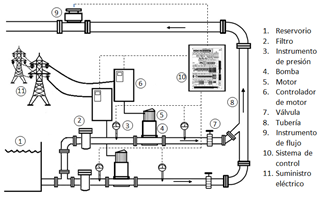

Un sistema de bombeo típico se conforma por bombas, motores, controladores de moto-bombas, reservorio, válvulas, tuberías, filtros e instrumentos de medición. En los sistemas modernos también se cuenta con instrumentación electrónica y con un sistema de control de procesos que permite automatizar y controlar el proceso de bombeo; y en algunos casos incluso permite realizar optimizaciones. En la figura 1 se muestra un esquema de los componentes de un sistema de bombeo.

El propósito de la bomba es convertir la energía mecánica (rotación) en energía hidráulica (caudal, velocidad y presión). El motor convierte la energía eléctrica en energía mecánica necesaria para mover a la bomba. Los instrumentos de presión colocados en la succión y descarga de la bomba permiten monitorear su desempeño. El instrumento de flujo, además de permitir monitorear el desempeño hidráulico del sistema, también provee una medida de la cantidad de fluido consumido. (Karassik, Messina y Cooper, 2008)

Dependiendo de las características de la demanda de agua y las necesidades del proceso, el controlador de la moto-bomba puede ser: arrancador directo, arrancador estrella-triángulo, arrancador suave y variador de velocidad. Las tres primeras tecnologías no controlan la velocidad de la moto-bomba, únicamente logran arrancar la moto-bomba hasta alcanzar su velocidad nominal, lo cual puede ser factible cuando no se requiere regular el flujo de agua. El variador de velocidad si controla la velocidad y capacidad de la moto-bomba, lo que permite a su vez regular el flujo en función de la demanda. (Schneider Electric, 2017).

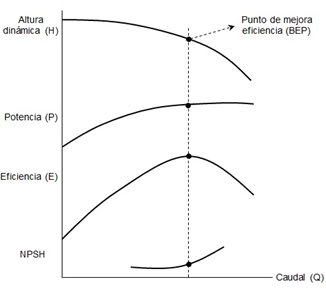

Para monitorear un sistema de bombeo se requiere de las curvas características del desempeño del sistema, las cuales son una representación gráfica de cómo sus parámetros operacionales (como altura dinámica, potencia y eficiencia) varían con el caudal, lo que permite dar una buena indicación del desempeño de la bomba. Normalmente estas curvas son suministradas por el fabricante del equipo. En la figura 2 se muestra, de manera simplificada, las curvas características para una bomba centrífuga.

La Altura Dinámica (H), es el equivalente al diferencial de presión generado por la bomba entre la descarga (salida) y la succión (entrada), normalmente expresado en metros (m) o en pies (ft). La Potencia (P), es la potencia absorbida por la bomba para generar caudal y presión, normalmente expresado en kilovatios (kW) o caballos de potencia al freno (bhp). La eficiencia (E) es la eficiencia con la cual la potencia en el eje del motor es convertida en caudal y presión, normalmente se expresa como porcentaje (%). El caudal (Q) es la tasa de flujo entregado por la bomba a través de su descarga, normalmente expresado en litros por segundo (l/s). La Altura Neta Positiva de Succión (NPSH) es la altura total en la entrada de la bomba por encima de la presión de vapor, expresado en metros (m) o pies (ft). El NPSHR es el NPSH requerido por una bomba en su entrada y el NPSHA es el NPSH disponible en el sistema en uso. Para prevenir la cavitación, el NPSHA debe ser mayor que el NPSHR. (Karassik et al., 2008).

2.1 Eficiencia energética en sistemas de bombeo

Un sistema de bombeo está diseñado para operar en un punto de servicio a la mejor eficiencia, por lo que desviaciones significativas bajo este punto conlleva a desperdicio de energía. Capehart, Turner y Kennedy (2012) definen la Gestión Energética como “el uso eficiente y efectivo de la energía para maximizar los beneficios (minimizar costos) y mejorar la ventaja competitiva”.

Para Rossiter y Jones (2015) los estudios de eficiencia energética en sistemas de bombeo a menudo se concentran en el tipo de esquema empleado para la modulación de la capacidad del sistema. Consideran que las evaluaciones energéticas de bombeo usualmente se centran en identificar esquemas de control ineficientes que se diseñan para alinear el flujo entregado por el sistema con los requerimientos del proceso, pero desperdiciando una cantidad considerable de energía. Los enfoques tradicionales para variar la capacidad de un sistema de bombeo que Rossier et al. (2015) han identificado son: (a) la recirculación, (b) el uso de válvulas de control a la descarga de la bomba, y (c) el bombeo en paralelo con el uso de válvulas de control a la descarga de cada bomba. Todos estos esquemas pueden producir significativos desperdicios de energía cuando se usan en sistemas en donde los requerimientos de flujo varían con frecuencia o donde las bombas están sobredimensionadas.

Investigadores como Karassik et al. (2008), Capehart et al. (2011) y Rossier et al. (2015), coinciden en que cuando se requiere controlar la capacidad del sistema de bombeo para suplir la demanda variable de flujo, la solución más recomendada es usar variadores de velocidad, sumado a que estos equipos permiten logra una mejor eficiencia energética en el sistema. Chapman (2012) indica que el variador de velocidad se ha convertido en el método favorito para controlar la velocidad de motores. Capehart et al. (2011) destacan que los variadores de velocidad son sistemas de control de motores que reducen la energía de entrada al motor cuando éste no opera a plena carga, por lo que estos equipos pueden producir ahorros sustanciales en los costos operacionales de los motores, y pueden mejorar las operaciones en sistemas que previamente usaban motores sin ningún tipo de control de velocidad.

2.2 Variadores de velocidad.

Barnes (2003), se refiere que la mayoría de variadores de velocidad tienen una construcción modular, y que entre sus componentes más importantes se tienen: el rectificador de entrada, el enlace en DC, el inversor de salida, la conexión hacia el motor y el sistema de control. El sistema de control está basado en la tecnología de microprocesador, y a su vez éste se puede dividir en cuatro áreas principales que son:

2.3 Sistema de control automático

Pero en aplicaciones de mayor tamaño e importancia, sobre el variador de velocidad existe un sistema de control automático de procesos, tal como se mostró en la Figura 1.

Ogata (2010), se refiere que los sistemas de control automático de procesos se analizan y se diseñan en base a la teoría de control, que es una rama interdisciplinaria de la ingeniería y la matemática que se ocupa del comportamiento de los sistemas dinámicos con entradas y de cómo su comportamiento es modificado por la retroalimentación. Los sistemas de control automático de procesos han desempeñado un papel vital en el avance de la ingeniería y la ciencia, y se han convertido en una parte importante e integral en los procesos modernos de fabricación y en cualquier operación industrial que requiera el control de temperatura, presión, humedad, flujo, etc.17

El controlador automático más utilizado en la industria es el controlador PID (Astrom y Hagglund, 2009), y en este sistema se pueden realizar tareas adicionales para mejorar aún más la eficiencia energética. La investigación realizada por Gomes, Queiroz y Coelho (2012) sobre eficiencia energética en procesos industriales y controladores PID, demuestra como una adecuada estrategia de control junto con un procedimiento correcto de ajuste del controlador puede contribuir con el ahorro de consumo de energía.

La automatización de procesos puede contribuir a mejorar la eficiencia energética de las plantas de producción industrial de muchas maneras. La implementación de mejores estrategias de monitoreo, control y optimización mejora el desempeño energético directamente, a través de la reducción de residuos (muy frecuentemente asociada con oscilaciones indebidas en los parámetros principales del proceso), e indirectamente, a través de mejores prácticas de mantenimiento. (Bonavita y ABB, 2013).

2.4 Mediciones de eficiencia en sistemas de bombeo

La eficiencia total de un sistema de bombeo, como el indicado en la figura 1, se calcula como la relación entre la potencia hidráulica entregada por el sistema y la potencia eléctrica suministrada a la entrada del sistema. (Karassik et al., 2008). Matemáticamente se expresa así:

La potencia hidráulica se calcula como:

Donde Q es el caudal suministrado por la bomba, ρ es la densidad del fluido, g es la aceleración de la gravedad y H es la altura dinámica del sistema calculada como la diferencia entre le presión de descarga y la presión de succión.

La potencia eléctrica se calcula como:

Donde VL es el voltaje de línea del sistema de bombeo, IL es la corriente de línea del sistema de bombeo y fp es el factor de potencia.

Otra forma de calcular la eficiencia total es mediante el producto entre la eficiencia de cada equipo, es decir la eficiencia de la bomba, la eficiencia del motor y la eficiencia del controlador de la moto-bomba (Karassik et al., 2008). Matemáticamente se expresa así:

3. CONTROL ESTADÍSTICO DE PROCESOS (CEP)

Un proceso es un conjunto de actividades que interactúan para lograr un resultado. “Todo lo que se realiza en cualquier tipo de organización es un proceso, que requiere entendimiento, tiene variación, debe ser apropiadamente controlado, tiene capacidad y necesita ser mejorado” (Oakland, 2008).

Shewhart (1931) clasificó la variabilidad de un proceso en dos categorías: causas especiales y causas comunes de variación. Señaló que las causas especiales de variación pueden ser eliminadas mediante la implementación del Control Estadístico de Procesos para identificar y eliminar la causa raíz que provoca los cambios en el proceso. Cuando solo las causas comunes están presentes en un proceso, el proceso se considera “estable”, “bajo control estadístico” o “bajo control”. Cuando existen causas especiales de variación, la variación será excesiva y el proceso se considera "inestable", "fuera de control estadístico" o con variaciones aleatorias mayores a las esperadas.

El Control Estadístico de Procesos (CEP) es una colección poderosa de herramientas de solución de problemas, que se utiliza para lograr estabilidad en los procesos y mejorar la capacidad mediante la reducción de la variabilidad (Montgomery, 2013). Entre las principales herramientas del CEP se tienen: hoja de verificación, histograma, estratificación, lluvia de ideas, análisis de Pareto, análisis de causa-efecto, diagrama de dispersión, diagrama de proceso, cartas de control, diseño de experimentos y estudios de capacidad. El CEP es un pilar fundamental en la gestión de la calidad, y como indican Juan et al. (2006) son grandes los beneficios económicos que se logran cuando se invierte en esta materia.

Las herramientas del CEP utilizadas en el presente trabajo se describen a continuación.

3.1 Análisis de Pareto

La técnica para organizar los datos de acuerdo a su prioridad e importancia y su vinculación en un marco de resolución de problemas es conocida como análisis de Pareto (Oakland, 2008). Vilfredo Pareto fue un reconocido economista italiano que en uno de sus estudios observó que alrededor del 80 al 90% de la riqueza italiana posaba en manos de entre el 10 y el 20% de la población. Esta distribución ha sido observada en muchos otros campos de manera empírica y se ha convertido en la Regla del 80/20 o Ley de Pareto. Los ingenieros en calidad han observado que los defectos muchas veces siguen una distribución muy parecida a la de Pareto (Montgomery, 2013).

3.2 Análisis causa-efecto

El diagrama de causa - efecto, también conocido como el diagrama de Ishikawa (debido a su inventor) o el diagrama de espina de pescado (debido a su forma), muestra el efecto en la cabeza de una “espina central” con las causas en los extremos de las “costillas” que se derivan de ella. Los principales factores o causas se enumeran primero y luego se reducen a sub-causas y sub-sub-causas si es necesario. (Oakland, 2008). Montgomery (2013) destaca que luego de haber identificado y aislado el problema, defecto o error, el diagrama de causa – efecto es una herramienta muy útil para eliminar causas potenciales, sobre todo en situaciones donde las causas no son tan obvias.

3.3 Cartas de control

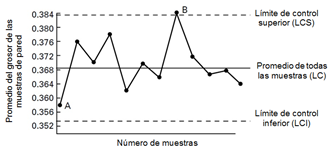

La herramienta del CEP que permite monitorear y analizar el comportamiento del proceso con el paso del tiempo es la carta de control, la cual permite distinguir entre las causas comunes y especiales de variación, y caracterizar el funcionamiento del proceso para tomar las acciones de control y mejora. (Montgomery, 2013).

En una carta de control se grafican los valores que va tomando un estadístico de una variable en estudio, por ejemplo una media muestral, un rango, un porcentaje, etc.; estos valores son representados gráficamente mediante puntos que a su vez se unen con una línea recta. La línea central de la gráfica representa el promedio, y las líneas correspondientes a los límites superior e inferior definen el rango de variación del estadístico de la variable. Cuando la probabilidad de que la mayoría de valores (puntos) se encuentren dentro de los límites es alta, se dice que el proceso es estadísticamente estable o que se encuentra bajo control estadístico; mientras que si en la carta de control se observan muchos puntos fuera de sus límites o si éstos siguen un patrón no aleatorio, entonces el proceso es inestable o está fuera de control estadístico. En la Figura 3 se muestra, a manera de ejemplo, la carta de control de Shewhart.

Cuando una organización desea implementar por primera vez una carta de control, las cartas tradicionales son la mejor opción; sin embargo, una desventaja de este tipo de cartas es que son lentas para detectar cambios pequeños en el proceso. Por lo tanto, si la organización ya aplica satisfactoriamente cartas de control tradicionales pero desea potenciar el control con herramientas que detecten cambios pequeños en el proceso, las mejores opciones son las cartas CUSUM y EWMA. La carta CUSUM (por sus siglas en inglés: Cumulative Sum Control Chart) funciona graficando las sumas acumuladas de las desviaciones con respecto a la media global o al valor nominal de la característica de interés, y dentro de esta existen dos subcategorías: la CUSUM con máscara (de dos lados) y la CUSUM tabular (de un solo lado). La carta EWMA (por sus siglas en inglés: Exponentially Weighted Moving-Average) “promedios móviles exponencialmente ponderados” tiene un desempeño muy parecido a la carta CUSUM en la detección de cambios pequeños en el proceso, con la ventaja de que es más sencilla su realización. (Gutiérrez et al., 2013).

3.4 Estudio de capacidad

La capacidad de un proceso es la habilidad que tiene éste para generar productos dentro de las especificaciones establecidas por el cliente. “Se dice que un proceso es capaz cuando cumple con los requerimientos mínimos de tener el promedio del proceso en el valor nominal y de no tomar cantidades inferiores a las especificadas por el cliente” (Relyea, 2011).

Toda situación de resolución de problemas en cualquier proceso de una organización gira alrededor de la estabilidad y la capacidad del proceso; es decir, el problema puede ser por inestabilidad o por incapacidad y ocurre debido a que el proceso presenta demasiada variación, o por que el promedio del proceso se ha desplazado en relación a una media consistente. (Relyea, 2011). En la figura 4 se muestra las dos categorías de problemas que pueden existir en un proceso.

La figura 4a muestra el problema de inestabilidad, notándose que la media del proceso (representada en línea entrecortada) se ha desplazado. En este caso el problema de inestabilidad no genera productos fuera del límite de especificación inferior (LEI) ni del límite de especificación superior (LES). Por otro lado, la figura 4b muestra un proceso que está centrado pero que es incapaz de cumplir totalmente con las especificaciones del cliente.

Figura 4. Problemas de inestabilidad e incapacidad en un proceso. (a) La inestabilidad causa desplazamiento de la media del proceso. (b) La incapacidad resulta cuando la variabilidad normal excede las especificaciones del cliente

Otro aspecto importante a la hora de hablar de capacidad de un proceso es la perspectiva de corto o largo plazo. La capacidad de corto plazo se calcula a partir de muchos valores obtenidos en un periodo suficientemente corto de tiempo de manera que las influencias externas sean despreciables, representando así el potencial del proceso, o lo que es lo mismo, la mejor condición que se puede esperar del mismo. Por otro lado, la capacidad de largo plazo se calcula con muchos valores obtenidos en un periodo suficientemente largo de tiempo como para que los factores externos influyan en el desempeño del proceso. El análisis de largo plazo no solo se enfoca en la capacidad del proceso, sino también en el desempeño del proceso en el largo plazo. (Gutiérrez y de la Vara, 2013).

Para evaluar la capacidad del proceso se utilizan los índices de capacidad de corto y largo plazo, que se determinan con las ecuaciones (5) y (6) a continuación:

Donde Cpk y Ppk son los índices de capacidad de corto y largo plazo.

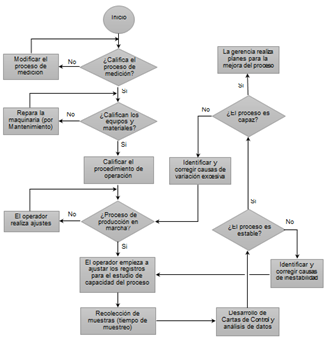

La Figura 5 muestra el diagrama de flujo para realizar un estudio de capacidad en un proceso.

3.5 Calidad seis sigma

El concepto de Calidad Seis Sigma fue introducido por primera vez por Motorola como una estrategia para mejorar la fiabilidad y calidad de sus productos, los tiempos de ciclo y los costos por pruebas y reparaciones. Sigma es una unidad estadística de medida que describe la distribución sobre la media de un proceso. Un proceso que puede alcanzar una capacidad de alrededor de seis sigma puede esperarse que tenga una tasa de defectos de no más de unas pocas partes por millón, incluso permitiendo algún cambio en la media. En términos estadísticos, esto se aproxima a cero defectos. (Oakland, 2008).

La figura 6a muestra un proceso centrado con una distribución de probabilidad normal como modelo para una característica de calidad, con los límites de especificación en tres desviaciones estándar a cada lado de la media. La probabilidad de producir productos dentro de estas especificaciones es 0,9973, lo que equivale a 2 700 partes por millón (ppm) defectuosas, y a esto se le conoce como Calidad Tres Sigma. Cuando la probabilidad de producir productos dentro de los niveles de especificación de seis desviaciones estándar es de 0,999999998, la cantidad de ppm defectuosas corresponde a 0,002 y a esto se le conoce como Calidad Seis Sigma.

Figura 6. Concepto de Calidad Seis Sigma de Motorola. (a) Distribución normal centrada en la meta T. (b) Distribución normal con la media desplazada ±1,5 de la meta T. (c) Concepto de Seis Sigma de Motorola

Cuando se desarrolló inicialmente el concepto Seis Sigma, se hizo una suposición de que cuando el proceso alcanzaba el nivel de Calidad Seis Sigma, la media del proceso seguía estando sujeta a perturbaciones que podrían causar cambios hasta 1,5 desviaciones estándar fuera de la meta. Esta situación se muestra en la figura 6b. Bajo este escenario, un proceso con Calidad Seis Sigma produciría unos 3,4 ppm defectuosas.

Gutiérrez et al. (2013) relacionan el centrado del proceso con la capacidad de corto y largo plazo, indicando que en la práctica un proceso centrado solo se puede tener en el corto plazo, mientras que en el largo plazo la media del proceso se puede desplazar hasta ± 1,5 desviaciones estándar.

4. RESULTADOS

4.1 Estudio de Caso

El Acueducto La Esperanza – RDP es un sistema hidráulico que tiene como principal objetivo suministrar agua dulce cruda de forma ininterrumpida, fiable y segura a la futura Refinería del Pacífico (RDP); y además, como parte de una estrategia de responsabilidad social empresarial, el acueducto también dota de agua a los municipios de los cantones de Manta, Montecristi y Jaramijó, de la provincia de Manabí, considerados como zonas de influencia del proyecto.

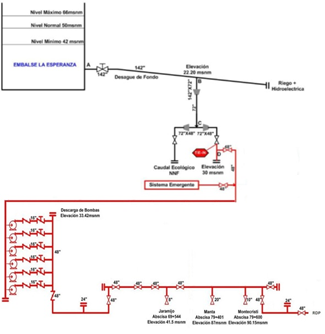

El Acueducto La Esperanza – RDP consta de una estación de bombeo conformado por seis bombas centrifugas principales, que tienen una capacidad de diseño de 1100 m3/h cada una, las cuales operan con disposición en paralelo permitiendo en su conjunto lograr una capacidad de diseño total de 6600 m3/h. Este sistema de bombeo capta el agua cruda desde la presa La Esperanza ubicada en el cantón Bolívar de la provincia de Manabí. La Figura 7 muestra el diagrama de flujo del proceso de bombeo.

Bajo condiciones normales de operación, las bombas principales succionan el agua por medio de una tubería que se conecta al desagüe de fondo de la presa La Esperanza, aprovechando así la presión hidrostática de la misma; sin embargo, cuando el desagüe de fondo se encuentre en mantenimiento o fuera de servicio por otras razones, la operación se la realiza a través de un sistema de bombeo emergente que capta el agua desde el tope de la presa y la envía hacia la succión de las bombas principales, tal como se observa en la Figura 7.

Cada bomba es accionada por un motor eléctrico de inducción de 2250 hp. El arranque y regulación de las revoluciones de cada moto-bomba es realizado por un variador de velocidad cuyo propósito es que el sistema logre bombear el caudal de agua requerido a la mejor eficiencia posible. Además el sistema cuenta con instrumentación electrónica para variables hidráulicas (flujo y presión) y variables eléctricas (voltaje, corriente, frecuencia, etc.). Estas señales son enviadas a un sistema de supervisión, control y adquisición de datos (SCADA), que es un tipo de sistema de control de procesos donde, principalmente, se ejecutan los algoritmos de control PID para la automatización del bombeo y de las válvulas de control de flujo localizadas en las derivaciones de agua hacia cada uno de los clientes.

4.2 Análisis de fallas súbitas en el proceso

Cuando una moto-bomba en el sistema de bombeo principal deja de operar por factores externos no planificados, a esto se le considera una falla súbita en el sistema. El equipo que controla la moto-bomba es el variador de velocidad y estos equipos registran los eventos, alarmas y fallas. Los mensajes, la codificación, la descripción y las recomendaciones para cada falla normalmente se encuentran documentados en los manuales entregados por los fabricantes de los equipos.

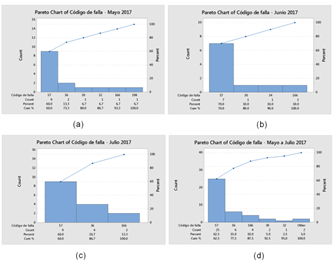

Luego de extraer los datos históricos de cada uno de los variadores de velocidad, se utiliza la herramienta de diagrama de Pareto con el objetivo de determinar el 20% de fallas que provocan el 80% de paradas súbitas e indeseadas en el sistema. Se utiliza la herramienta informática MINITAB 17 y se desarrolla el diagrama para los meses de marzo, junio y julio del 2017, y un acumulado de marzo a julio del 2017; teniendo los resultados mostrados en la Figura 8.

Figura 8. Diagrama de Pareto de fallas súbitas en el proceso. (a) Mayo 2017, (b) Junio 2017, (c) Julio 2017, (d) Acumulado Mayo a Julio 2017

Se observa que la principal falla que ocasiona apagado no planificado de moto-bombas es la 57, que junto con las fallas 36 y 166 ocasionan el 87,5% de las paradas indeseadas (con pesos de ocurrencia de 62,5%, 15% y 10% respectivamente, tal como se muestra en la figura 8d). Revisando los manuales de los variadores de velocidad, se determina que el código de falla 57 se produce cuando existen cortes de energía desde el suministro eléctrico. El código de falla 36 se produce cuando algunas de las siguientes condiciones en el proceso se dan: bajo-bajo de presión de succión, alta-alta de presión de descarga, bajo-bajo nivel de agua en tanque (cuando opera con captación desde sistema emergente) y válvula de descarga cerrada. El código de falla 166 se produce cuando el operador presiona el botón de seguridad de parada de emergencia.

4.3 Análisis de la variabilidad en operación continua

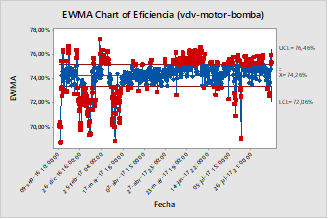

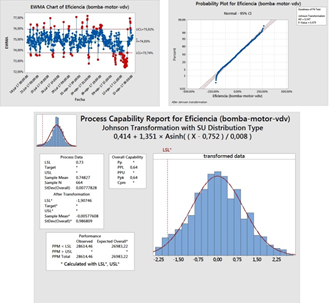

Gracias a la adecuada y fiable instrumentación de la planta, y con el uso de las ecuaciones (1), (2) y (3) se calcula la eficiencia del sistema de bombeo. Se emplea una carta de control tipo EWMA para analizar el comportamiento de la eficiencia durante un periodo de tiempo desde el 09 de septiembre del 2016 al 15 de agosto del 2017, con un muestreo de cada 6 horas. Con la ayuda de MINITAB 17 se realiza la carta EWMA mostrada en la Figura 9.

En la Figura 9 se observan unos patrones interesantes de variación, principalmente a inicios de septiembre del 2016, entre la segunda quincena de diciembre del 2016 y la primera quincena de enero del 2017, la primera quincena de marzo de 2017 y a mediados de julio del 2017; observándose valores de eficiencia por debajo del límite inferior de control (LCL). También se observan periodos en los que la eficiencia está por encima del límite superior de control (UCL), pero estos valores no se consideran negativos, ya que el objetivo es tener eficiencias sobre el 73% (este valor de especificación es definido por la ingeniería del proyecto).

4.4 Determinación de causa raíz

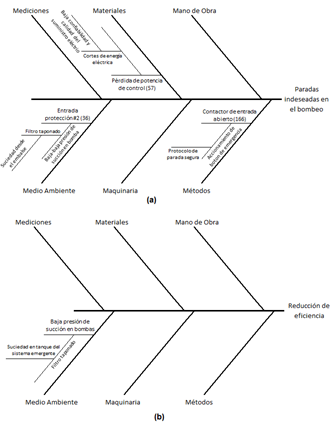

Luego del diagrama de Pareto y de la carta de control EWMA, se desarrollan los diagramas de causa – efecto para determinar las causas raíz de los problemas.

En la figura 10a se observa el diagrama causa – efecto para los problemas relacionados con paradas súbitas e indeseadas en el proceso. Como se observa, la baja confiabilidad y calidad del suministro eléctrico es la causa raíz de la falla 57 en los variadores de velocidad (determinada en el anterior análisis de Pareto). La segunda causa raíz más importante es la suciedad en el embalse que va taponando lentamente los filtros de las bombas, y cuando estos están excesivamente taponados producen una condición de baja-baja presión lo cual provoca la falla 36 en los variadores de velocidad.

En la figura 10b se muestra el diagrama causa – efecto para el problema de reducción de la eficiencia durante la operación continua. Se determina que la causa raíz del problema es la suciedad proveniente del embalse que a su vez va taponando los filtros de entrada en las bombas. Este fenómeno es más crítico cuando se opera con el sistema emergente, ya que en el tanque, desde donde las bombas principales succionan agua, se concentra mayor cantidad de material orgánico y vegetal proveniente del embalse.

4.5 Acciones de mejora

Los temas de atención más significativos, obtenidos de los dos análisis anteriores, se listan a continuación:

-

La baja confiabilidad y calidad del suministro eléctrico provoca la mayor cantidad de paradas súbitas indeseadas en el sistema de bombeo.

La suciedad proveniente desde el embalse se acumula en el tanque del sistema emergente, y cuando las bombas principales captan agua desde este tanque los filtros se taponan con mayor rapidez en comparación con captación desde el desagüe de fondo.

El suministro eléctrico hacia la estación de bombeo es un servicio que le compete a la empresa pública CNEL Manabí. Para solucionar este problema se pueden desarrollar proyectos que permitan aumentar la confiabilidad y calidad de este servicio. Actualmente la empresa Refinería del Pacífico, operadora del sistema de bombeo, ha firmado un convenio con la empresa CNEL Manabí, para desarrollar un proyecto para mejorar el suministro de energía eléctrica.

La suciedad proveniente desde el embalse es un factor ambiental externo que la organización no lo puede mitigar directamente. En este caso las bombas cuentan con filtros en la succión, los cuales impiden que la suciedad afecte la integridad mecánica de las mismas, y cada filtro cuenta con un transmisor de presión diferencial el cual permite estimar el nivel de suciedad presente. Las bombas principales pueden captar agua desde el desagüe de fondo o desde el tanque del sistema emergente. Cuando se capta desde el sistema emergente, en el tanque se acumula suciedad principalmente producto de residuos animales (peces) y vegetales, que ocasionan que los filtros se taponen con mayor rapidez que cuando se opera con el desagüe de fondo. Este problema ocasiona reducciones en la eficiencia llegando a valores incluso por abajo del 70%, y para reducir este riesgo se ha instalado una canastilla con malla en el ingreso de agua al tanque del sistema emergente.

4.6 Análisis de la capacidad del proceso mejorado.

El diagrama de flujo de la figura 5 recomienda que el estudio de capacidad se realice luego del análisis de la variabilidad – estabilidad, y de la ejecución de las acciones de mejora.

La ecuación (4) permite calcular la eficiencia de un sistema de bombeo mediante el producto de la eficiencia de la bomba, motor y variador de velocidad. Las especificaciones de ingeniería del proyecto determinaron una eficiencia del 79% para las bombas, 96% para los motores y 96% para los variadores de velocidad. Aplicando la ecuación (4) se determina la especificación de ingeniería para la eficiencia del bombeo principal, teniendo un valor del 73%. Esto quiere decir que la organización está dispuesta a aceptar valores de eficiencia sobre el 73%, por lo que este valor corresponde al límite de especificación inferior (LSL) y sirve como input para el desarrollo del estudio de capacidad.

La acción de mejora finalizó el 17 de julio del 2017, por lo que se toma la nueva muestra desde el 18 de julio al 15 de agosto del 2017, con un periodo de muestreo de 1 hora. Adicionalmente, se debe determinar el tipo de distribución probabilística que sigue la nueva muestra del proceso mejorado. La herramienta MINITAB 17 tiene un componente para realizar esta prueba de normalidad, teniendo como primer resultado que la muestra no sigue una distribución normal, aunque se aproxima bastante. En este caso se emplea la transformada de Johnson, teniendo como segundo resultado que la muestra transformada cumple con la prueba de normalidad. Finalmente se realiza es estudio de capacidad, usando MINITAB 17, teniendo el resultado mostrado en la figura 11.

La carta de control EWMA de la figura 11 muestra como el desempeño de la eficiencia ha mejorado, no llegando a valores menores a 72%, aunque entre el 6 y el 15 de agosto del 2017 se nota un patrón hacia la baja, debido a que en este periodo de tiempo se operó con captación desde el sistema emergente, y aunque la frecuencia de taponamiento de filtros mejoró bastante, aun se tienen valores fuera del límite inferior de control (LCL). Luego de realizar una limpieza en los filtros, se observa que la eficiencia se vuelve a recuperar.

El estudio de capacidad da como resultado un índice de capacidad de largo plazo (Ppk) de 0,64 y valores fuera de especificación de 26 983 ppm. Al emplear la tabla de la figura 6c, se tiene como resultado que este sistema de bombeo se encuentra en un nivel sigma entre 3 y 4 con respecto a la eficiencia energética.

4.7 Análisis económico

Ya se mencionó anteriormente que el principal propósito del Acueducto La Esperanza – RDP es suministrar agua a la futura Refinería del Pacífico y a los cantones considerados parte de la zona de influencia del proyecto de construcción de la nueva refinería. Pero la demanda de agua se va incrementando en función de la realización del proyecto de la nueva refinería y de los requerimientos de las plantas de tratamiento de agua administradas por los municipios de cada cantón. Por este motivo, para el análisis económico se consideran cinco escenarios, tal como se observa en las tablas 1a y 1b.

Tabla 1. Análisis económico. (a) Captación desde el túnel de fondo, con y sin el uso de variadores de velocidad. (b) Captación desde el sistema emergente, uso de variadores de velocidad y aplicación del CEP

| Captación de Agua | Escenario | Requerimientos de agua | Sin variador de velocidad (vdv) | Con variador de velocidad (vdv) | Ahorro por uso de vdv | a) | ||||||||||||||||||

| Flujo RDP (m3/h) | Flujo Manta (m3/h) | Flujo Montecristi (m3/h) | Flujo Jaramijó (m3/h) | Flujo total (m3/h) | # de trenes de bombeo | R.P.M. c/tren | Flujo c/tren (m3/h) | Flujo total (m3/h) | Potencia c/tren (kW) | Potencia total (kW) | # de trenes de bombeo | R.P.M. c/tren | Flujo c/tren (m3/h) | Flujo total (m3/h) | Potencia c/tren (kW) | Potencia total (kW) | Ahorro de potencia (kW) | % | Ahorro de energía por año (kWh) | Tarifa de energía (USD/kWh) | Ahorro por año (USD) | |||

| Desagüe de fondo | 1 | 1000 | 1250 | 0 | 0 | 2250 | 2 | 3600 | 1300 | 2600 | 1670 | 3340 | 2 | 3020 | 1125 | 2250 | 970 | 1940 | 1400 | 58.1% | 12264000 | 0.085 | 1042440 | |

| 2 | 1000 | 1250 | 450 | 0 | 2700 | 3 | 3600 | 1300 | 3900 | 1670 | 5010 | 3 | 3010 | 1060 | 3180 | 960 | 2880 | 2130 | 57.5% | 18658800 | 0.085 | 1585998 | ||

| 3 | 1000 | 1250 | 450 | 300 | 3000 | 3 | 3600 | 1300 | 3900 | 1670 | 5010 | 3 | 3010 | 1060 | 3180 | 960 | 2880 | 2130 | 57.5% | 18658800 | 0.085 | 1585998 | ||

| 4 | 2000 | 1250 | 450 | 300 | 4000 | 4 | 3600 | 1300 | 5200 | 1670 | 6680 | 4 | 3090 | 1004 | 4015 | 963 | 3850 | 2830 | 57.6% | 24790800 | 0.085 | 2107218 | ||

| 5 | 3000 | 1250 | 450 | 300 | 5000 | 4 | 3600 | 1300 | 5200 | 1670 | 6680 | 5 | 3340 | 1002 | 5010 | 865 | 4326 | 2354 | 64.8% | 20621040 | 0.085 | 1752788 | ||

| 6 | 4000 | 1250 | 450 | 300 | 6000 | 5 | 3600 | 1300 | 6500 | 1670 | 8350 | 5 | 3540 | 1201 | 6005 | 1146 | 5730 | 2620 | 68.6% | 22951200 | 0.085 | 1950852 | ||

| Captación de agua | Escenario | Requerimientos de agua | Con variador de velocidad (vdv) | Ahorro por uso de CEP | b) | |||||||||||||||||||

| Sin CEP | Con CEP (acción de mejora: canastilla y malla en tanque emergente | |||||||||||||||||||||||

| Flujo RDP (m3/h) | Flujo Manta (m3/h) | Flujo Montecristi (m3/h) | Flujo Jaramijó (m3/h) | Flujo total (m3/h) | # de trenes de bombeo | R.P.M. c/tren | Flujo c/tren (m3/h) | Flujo total (m3/h) | Potencia c/tren (kW) | Potencia total (kW) | # de trenes de bombeo | R.P.M. c/tren | Flujo c/tren (m3/h) | Flujo total (m3/h) | Potencia c/tren (kW) | Potencia total (kW) | Ahorro de potencia (kW) | % | Ahorro de energía por año (kWh) | Tarifa de energía (USD/kWh) | Ahorro por año (USD) | |||

| Sistema emergente | 1 | 1000 | 1250 | 0 | 0 | 2250 | 2 | 3015 | 1128 | 2255 | 921 | 1842 | 2 | 3012 | 1131 | 2262 | 873 | 1745 | 97 | 5.3% | 849720 | 0.085 | 72226 | |

| 2 | 1000 | 1250 | 450 | 0 | 2700 | 3 | 3012 | 1012 | 3037 | 961 | 2883 | 3 | 3013 | 1003 | 3010 | 927 | 2782 | 101 | 3.5% | 884760 | 0.085 | 75205 | ||

| 3 | 1000 | 1250 | 450 | 300 | 3000 | 3 | 3012 | 1012 | 3037 | 961 | 2883 | 3 | 3013 | 1003 | 3010 | 927 | 2782 | 101 | 3.5% | 884760 | 0.085 | 75205 | ||

| 4 | 2000 | 1250 | 450 | 300 | 4000 | 4 | 3098 | 1011 | 4045 | 778 | 3110 | 4 | 3100 | 1005 | 4020 | 748 | 2990 | 120 | 3.9% | 1051200 | 0.085 | 89352 | ||

| 5 | 3000 | 1250 | 450 | 300 | 5000 | 4 | 3343 | 1253 | 5010 | 1025 | 4098 | 4 | 3338 | 1251 | 5005 | 983 | 3932 | 166 | 4.1% | 1454160 | 0.085 | 123604 | ||

| 6 | 4000 | 1250 | 450 | 300 | 6000 | 5 | 3467 | 1201 | 6003 | 1435 | 7175 | 5 | 3440 | 1200 | 6002 | 1401 | 7005 | 170 | 2.4% | 1489200 | 0.085 | 126582 | ||

En la tabla 1a se muestra el análisis económico cuando las bombas principales operan con captación desde el desagüe de fondo del embalse. En este modo de operación el taponamiento de los filtros se produce lentamente, esto es positivo para la eficiencia del sistema, la cual se irá reduciendo muy lentamente hasta realizar limpieza de los filtros. En este caso se realiza una comparativa de la economía del sistema con y sin el uso de variadores de velocidad. Se tiene que el uso de variadores de velocidad permite ahorrar energía entre 12 264 MWh (57%) y 22 951 MWh (69%), lo que a una tarifa 0,085 USD/kWh representan ahorros económicos entre 1,05 y 2,11 MMUSD.

El segundo modo de operación corresponde a la succión desde el sistema emergente, y el análisis económico se muestra en la tabla 1b. Cuando el bombeo principal capta agua desde el tanque del sistema emergente, el taponamiento de los filtros se produce con mayor rapidez, y la eficiencia cae rápidamente a valores incluso por debajo del 70%. Esto es negativo para la economía del sistema, pero se lo ha mejorado con el uso del CEP. En este caso el uso del CEP permite ahorran energía adicional entre 849,72 MW-h (2,4%) y 1 489,2 MW-h (5,3%), lo que a una tarifa de 0,085 USD/kWh representa ahorros económicos adicionales entre 73 y 127 MUSD.

5. CONCLUSIONES

El control estadístico de procesos es un conjunto de herramientas, que resulta ser una estrategia eficaz y de bajo costo para monitorear y controlar una estación de bombeo, permitiendo también gestionar su eficiencia energética.

El control automático de procesos tiene su base en la teoría de control, que es una rama interdisciplinaria de la ingeniería y la matemática, y se conforma por un conjunto de tecnologías que permiten la medición, control, automatización y optimización de procesos de bombeo, logrando mejoras en su rendimiento.

Los variadores de velocidad son equipos que permiten controlar la capacidad de una estación de bombeo cuando la demanda de caudal es variable, permitiendo también lograr una mejor eficiencia en el sistema.

Aunque la estación de bombeo del estudio de caso cuenta con un sistema de control automático de procesos y con variadores de velocidad, estos sistemas no permiten localizar causas especiales de variación, lo que el control estadístico de procesos si permite.

El sistema de control automático de procesos y los variadores de velocidad son tecnologías que se localizan a nivel operativo. El control estadístico de procesos es una herramienta que se encuentra en un nivel táctico dentro de la organización, y permite monitorear y supervisar el desempeño de las otras dos tecnologías. El uso combinado de estas tres tecnologías permite incrementar de la eficiencia energética en el sistema de bombeo.

Para atacar las causas que producen la mayoría de paradas indeseadas se utilizó el diagrama de Pareto y el diagrama causa - efecto. Con el diagrama de Pareto de priorizaron las principales fallas en los variadores del velocidad, y con el diagrama causa – efecto se llegó a la causa raíz de dichas fallas. Se determinó que el corte del suministro eléctrico es el principal problema que genera la mayoría de paradas indeseadas. La organización ha firmado un convenio con la empresa suministradora del servicio eléctrico para mejorar la confiabilidad y calidad de este servicio.

Antes del uso del control estadístico de procesos, la eficiencia del sistema de bombeo en operación continua llegaba a valores incluso menores al 70%, aun cuando las especificaciones de ingeniería determinan un valor mínimo de eficiencia del 73%. Con el uso de cartas de control y diagrama causa-efecto, se determinó que esta caída de la eficiencia ocurre cuando el bombeo principal capta agua desde el tanque del sistema emergente, debido a que en este tanque se acumulan residuos que provocan taponamiento más acelerado de los filtros de las bombas principales. Como acción de mejora se instaló una canastilla con malla en el ingreso de agua al tanque emergente, reduciendo los niveles de residuos. Esto provocó que los niveles de eficiencia no caigan por debajo del 72%.

El estudio de capacidad demuestra que luego de las acciones de mejora la planta llega a un nivel sigma entre 3 y 4 con respecto a su eficiencia energética. Es un nivel bastante aceptable pero se puede mejorar más.

En el análisis económico se consideraron varios escenarios en función de la demanda de agua requerida. Se demostró que el uso de variadores de velocidad permite ahorros entre el 57 y 69%, lo que en cifras financieras equivale a ahorros entre 1,05 y 2,11 millones de dólares por año de operación. También se demostró que el uso del CEP permite lograr ahorros adicionales entre el 2,4 y 5,3%, lo que en cifras financieras equivale a ahorros entre 73 mil y 127 mil dólares por año de operación.

6. RECOMENDACIONES

Aunque se mejoró la eficiencia del sistema de bombeo, aún se puede mejorar más. Se recomienda realizar un estudio de factibilidad para instalar un sistema de filtrado en la succión de las bombas emergentes, con el fin de reducir aún más el riesgo de acumulación de suciedad en el tanque emergente.

Si el punto anterior es factible y se ejecuta este proyecto, se recomienda volver a realizar un estudio de capacidad para determinar el nuevo nivel sigma de la planta.

Se recomienda realizar investigaciones sobre la integración del control estadístico de procesos (CEP) con los sistemas de control automático de procesos (CAP). Algunos autores citados en este trabajo han trabajado incluso en la realización de algoritmos de integración de estas dos tecnologías para la mejora de la calidad en plantas industriales.