1. INTRODUCCIÓN

La energía eléctrica es un recurso que debe ser aprovechado de manera eficiente, es decir, reducir pérdidas para disminuir el consumo. Se busca el mayor rendimiento, sin afectar el nivel de producción y la calidad del proceso. (Poveda, 2007)

El crecimiento económico y desarrollo tecnológico conlleva a incrementar la demanda de energía eléctrica, por lo tanto es necesario incentivar el uso eficiente de recursos, para evitar la pérdida injustificada de energía. (OLADE, 2013)

Esta mejora se lograría a través de un diagnóstico energético bien estructurado que permita identificar las áreas afectadas por la pérdida de energía, para implementar buenas prácticas de producción, con tecnología de alta eficiencia, a fin de disminuir los consumos innecesarios (MEER, n.d.).

Se necesita medir lo que se requiere optimizar. En base a esta premisa se desarrolla un sistema de monitoreo, con mediciones independientes por línea de producción. Se considera centralizar los valores obtenidos y almacenarlos en un ordenador.

El objetivo de diagnosticar el nivel de eficiencia en el consumo de recursos, es promover una mayor productividad y eficiencia en la planta embotelladora THE TESALIA SPRINGS COMPANY S. A. considerando que el costo por consumo de energía eléctrica es significativo dentro de los costos totales de los procesos de producción.

2. METODOLOGÍA

2.1. Eficiencia Energética en la Industria

La industria para muchos países, es un sector económico representativo, que evoluciona de acuerdo a las condiciones prestadas en cada economía local. Por tal motivo es importante implementar políticas que busquen el óptimo aprovechamiento de los recursos y la renovación de los procesos deficientes, para reducir pérdidas de energía, que representan un impacto económico para las empresas.

La energía desperdiciada, podría ser aprovechada para suplir las necesidades de otro sector de consumo, o para expandir las actividades productivas de un mismo cliente.

2.2. Auditorías Energéticas en la Industria

Las auditorías energéticas son informes respecto al consumo de energía, que permiten identificar los subprocesos que generan pérdidas y cuantificar las posibilidades de mejora y su viabilidad económica.

La auditoría energética puede ser preliminar, detallada o especial. La auditoría preliminar se basa en una inspección visual. La auditoría detallada requiere el uso de equipos que generen un historial de mediciones. La auditoría energética especial toma registros por aparato y realiza un análisis de fallas durante un período.

Los resultados obtenidos, una vez aplicadas las medidas de mejora, se reflejarán a mediano y largo plazo, con la reducción de costos para la fábrica y el aumento de la vida útil de sus instalaciones.

2.3. Levantamiento de Carga Instalada en la fábrica

Los seis transformadores existentes en esta fábrica hasta el año 2010 representan una potencia de 4200 kVA. Tres transformadores tipo pad-mounted fueron instalados para ampliar la capacidad de potencia entregada a la fábrica, con un total de 4500 kVA adicionales, que representan el 51,7% de la capacidad actual instalada.

En la Tabla 1 se sintetizan los valores de carga instalada por transformador, en la fábrica de Tesalia Springs Company – Planta Machachi.

Tabla 1. Carga instalada en transformadores de la fábrica

| Transformador | Potencia (kVA) | Carga Instalada (kW) | Carga Instalada (kVA) | Factor de Potencia |

|---|---|---|---|---|

| TT1 | 750 | 1 018,30 | 1 106,80 | 0,92 |

| TT2 | 500 | 469,86 | 544,60 | 0,86 |

| TT3 | 1 500 | 1 406,00 | 1 547,00 | 0,91 |

| TT4 | 600 | 587,87 | 629,00 | 0,93 |

| TT5 | 600 | 437,00 | 475,00 | 0,92 |

| TT6 | 1 000 | 1 056,00 | 1 147,80 | 0,92 |

| TT7 | 750 | -------- | -------- | ------- |

| TT8 | 1 500 | 1 389,00 | 1 575,50 | 0,88 |

| TT9 | 1 500 | 1 343,10 | 1 468,20 | 0,91 |

| Potencia Total | 8 700 | 7 707,13 | 8 493,90 | 0,91 |

2.4. Análisis de Consumo de Energía Eléctrica

La fábrica tiene procesos de producción que se encuentran en operación 22 horas al día, durante 6 días a la semana. Existen también líneas de producción que operan media jornada, esto es 11 horas al día.

El alcance de este proyecto no contempla el desarrollo de medidas para un ahorro energético, sin embargo es el punto de partida para llegar a implementarlas. Con esta información se podrá definir, qué procesos representan un mayor consumo, para determinar las áreas críticas donde se pueda elaborar un programa de eficiencia energética.

2.5. Consumo de Energía Eléctrica en la Fábrica

La fábrica embotelladora se conecta a través de transformadores de la Empresa Eléctrica Quito a 22,8 kV, clasificada con tarifa para clientes industriales en media tensión, que disponen de un equipo de medición y registro de demanda horaria (MTDH).

Mediante un análisis de los valores de consumo y demanda máxima durante el período de un año, se puede establecer que la fábrica tiene un consumo promedio de 1 326,2 MWh-mes y demanda máxima de 3 584 kW.

2.6. Análisis Energético en la Planta Embotelladora

Es importante realizar un análisis que relacione el consumo de energía eléctrica de la fábrica, con la producción durante el mismo período. Esto permitirá obtener un índice que relacione la energía actualmente utilizada para la elaboración de una unidad de producto.

La Tabla 2 presenta los valores de energía eléctrica consumidos en cada grupo de cargas. Los compresores de alta presión representan el mayor consumo.

Tabla 2. Consumo detallado por carga - mayo del 2015

| Detalle de la Carga | Consumo (kWh) | Porcentaje de Consumo |

|---|---|---|

| Líneas de producción | 34 7892 | 26,69 % |

| Compresores de alta presión | 548 726,2 | 42,1 % |

| Iluminación, compresores de baja presión y caldero eléctrico | 145 664,6 | 11,18 % |

| Bombas de agua | 19 303,9 | 1,48 % |

| Otras cargas y pérdidas en transformadores | 241 672,3 | 18,55 % |

| TOTAL | 1 303 259 | 100 % |

Para poder realizar una comparación cuantitativa entre líneas de producción, se expresa el total producido en equivalente a cajas con producto de 8 onzas (235 ml). En la Tabla 3, se relaciona el valor de producción con la energía consumida en cada línea de proceso.

Tabla 3. Unidades de producto elaboradas durante un mes

| Descripción | Consumo (kWh) | Producción Equivalente Caja 8 Oz | Indicador (kWh / Caja 8 Oz) |

|---|---|---|---|

| Línea KHS | 35 064 | 527 989 | 0,066 |

| Línea Carballo | 8 283 | 65 749 | 0,126 |

| Línea Kompass | 48 032 | 310 536 | 0,155 |

| Línea Sipa 16 | 78 345 | 531 426 | 0,147 |

| Línea Depall | 3 311 | 18 395 | 0,180 |

| Línea Galonera | 23 113 | 676 821 | 0,034 |

| Línea Bidonera | 20 812 | 517 845 | 0,040 |

| Línea Sipa 20 | 130 932 | 1 574 549 | 0,083 |

| Consumo de Energía Total | 347 892 | 4 223 310 | 0,309 |

2.7. Consumo de Agua y CO2

La planta actualmente consta de un sistema de bombeo de agua blanda y agua tratada. El sistema de bombeo de agua blanda está conformado por 2 bombas de 60 hp y 855 litros por minuto cada una, con un total de 1 710 litros/minuto. El bombeo de agua tratada tiene un sistema con capacidad de 190 litros/minuto. Estos valores teóricos fueron utilizados para la selección de los sensores de caudal volumétrico correspondientes.

El consumo de CO2 fue estimado en base al valor teórico, es decir, el valor de consumo requerido para un día de producción, teniendo un máximo de 5 117 y un mínimo de 1 090 kilogramos al día.

3. DISEÑO DEL SISTEMA DE MEDICIÓN DE ENERGÍA ELÉCTRICA Y CONSUMO DE RECURSOS

3.1. Esquema General del Sistema de Medición

El monitoreo constante del consumo de energía eléctrica, agua y CO2, permitirá registrar, controlar y disminuir las pérdidas, para optimizar el manejo de recursos utilizados en la elaboración de productos embotellados, creando bases de datos para un posterior análisis.

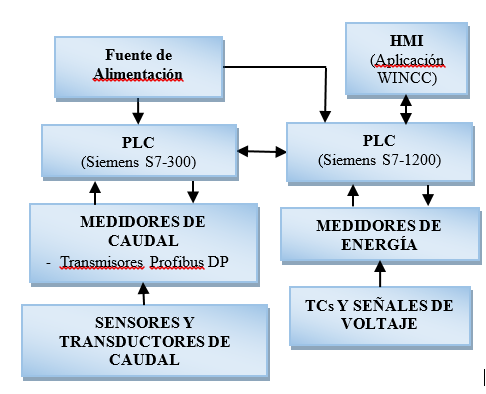

El sistema de medición inteligente está constituido por dos controladores lógicos programables (PLCs), encargados de centralizar las mediciones. Para los equipos de medición de energía se utiliza una red ethernet con protocolo de comunicación Modbus TCP. Para la medición de caudal se implementó un bus de comunicación Profibus, con variantes de periferia descentralizada (DP) y automatización de proceso (PA). El sistema incluye una interfaz humano máquina (HMI), implementada en una computadora, para permitir el monitoreo constante de valores medidos, además del almacenamiento de datos históricos, que se acceden a través de la aplicación desarrollada en el programa WinCC. (Siemens, n.d.)

En la Figura 1 se ilustra un diagrama de bloques con el esquema general del sistema de medición propuesto.

3.2. Medición de Energía Eléctrica

Un análisis más profundo requiere de una medición más selectiva, que permita monitorear el consumo de energía en cada carga representativa en la fábrica.

La medición se la realiza en el lado de baja tensión, Para ese fin se instaló transformadores de medición de corriente (TCs) y se mide directamente el voltaje secundario de cada transformador. A este esquema se denomina medición semidirecta.

El medidor de energía Sentron PAC 3200 permite monitorear el consumo de energía eléctrica activa, reactiva y aparente. Poseen un puerto ethernet para la comunicación en protocolo Modbus TCP y un display integrado (Siemens, 2008).

3.3. Medición de Caudales Volumétricos y Másicos

Los transmisores de caudal permiten tener mediciones multiparámetros y comunicación Profibus DP o PA (Siemens, 2000).

Se utilizó caudalímetros con principio de medición electromagnético para el caudal volumétrico de agua y coriolis para el caudal másico de CO2. El consumo de agua en la fábrica se registra en litros y el de CO2 se registra en kilogramos por proceso productivo.

Para establecer enlaces entre los distintos PLCs, se escogió los siguientes puertos de comunicación:

Un canal ethernet para el enlace con: medidores, otros controladores y el HMI.

Un canal de comunicación Profibus, para los sensores de caudal.

El monitoreo será ampliado a todas las líneas de producción de la fábrica, incrementando el número de medidores de caudal másicos y volumétricos e integrándolos al sistema de control en un futuro.

3.4. Controladores Lógicos Programables

Se utilizó dos PLCs marca Siemens para garantizar la compatibilidad entre sí y con los demás equipos conectados en la red ethernet industrial. Para su programación se utilizó el software TIA Portal V13.

Estos PLCs ofrecen la posibilidad de acceder a un servidor web integrado, por medio de una computadora conectada a la misma red ethernet (Siemens, 2012). Por este medio se pueden visualizar datos almacenados cada 10 minutos en un período de 1 semana aproximadamente.

Los programas implementados en los controladores lógicos programables (PLCs) permiten: la lectura y almacenamiento de datos de energía, potencias, voltajes, corrientes y factor de potencia de cada medidor Sentron PAC; y la adquisición de los valores de caudal másico y volumétrico de cada uno de los sensores conectados en los buses de campo profibus DP y PA. Además se configuran los parámetros y registros para establecer la comunicación entre los PLCs.

3.5. Red de Comunicación de Medidores y Controladores Programables

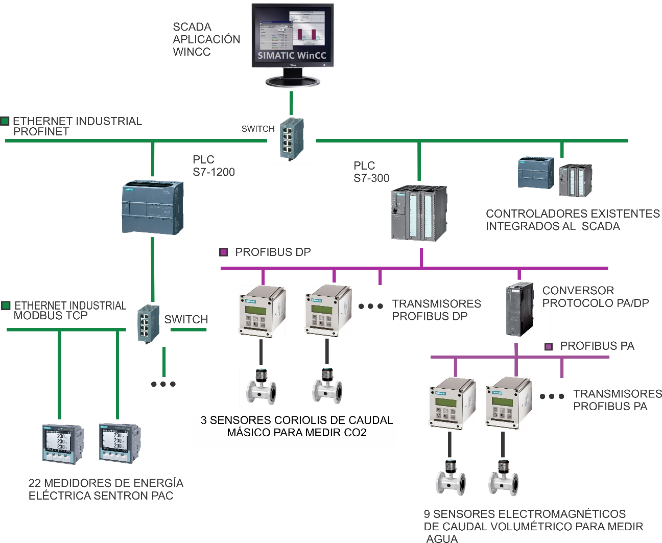

La arquitectura de comunicaciones se esquematiza en la Figura 2. A la red de comunicación profinet o ethernet (verde), se interconectan 22 medidores Sentron PAC por comunicación Modbus TCP y 18 PLCs encargados del control de varias máquinas de las líneas de producción. A la red Profibus DP (morado) configurado a 1,5 Mbps, se conectan 4 sensores de caudal másico. Existe un bus de comunicación adicional profibus PA con velocidad de 31,25 kbps (Siemens, 2011), conformado por 9 sensores de caudal volumétrico.

3.6. Sistema de Monitoreo y Adquisición de Datos

La interfaz HMI es una aplicación desarrollada en WinCC, que permite el monitoreo en tiempo real de las mediciones en cada línea de producción. Se implementa en una computadora, por requerir gran capacidad de almacenamiento en la creación de bases de datos.

3.7. Funcionalidad Requerida para la Interfaz HMI

Conforme al alcance del proyecto, la funcionalidad que ofrece la nueva interfaz al operador es la siguiente:

3.8. Estructura de la Interfaz de Operador HMI

La interfaz desarrollada tiene una pantalla principal que aparece inmediatamente iniciada la aplicación, desde la cual se puede acceder a otras ventanas secundarias. Como se ilustra en la Figura 3, se tienen ventanas para el monitoreo de los medidores de energía eléctrica y para el monitoreo de los medidores de caudal.

Adicional es posible visualizar el detalle de medidas adquiridas por línea de producción y se describen a continuación:

a) Interfaz de Medición de Energía Eléctrica

La medición de parámetros de energía eléctrica de transformadores y líneas de producción se agrupan en un total de 22 ventanas con información del consumo de energía, potencia y factor de potencia. Además despliegan en detalle las mediciones registradas cada 10 minutos que pueden ser exportadas en archivos con formato (.csv) compatibles con Excel. También se puede visualizar la curva de potencia media por medidor instalado, con la posibilidad de desplazarse en el eje temporal.

b) Interfaz de Monitoreo de Consumo de Agua y CO2

Para el monitoreo de consumo de agua y CO2 se visualizan las medidas adquiridas de sensores de caudal másico (CO2) y sensores de caudal volumétrico (agua). Para ambos casos se tienen dos ventanas, una con la curva de caudal y otra con la tabla de valores registrados. Además del consumo diario se presenta el valor totalizado y el caudal instantáneo. Esta información puede ser exportada y abierta en archivos compatibles con Excel. Los valores instantáneos pueden ser visualizados también en el display de cada sensor ubicado en sitio.

4. ANÁLISIS DE DATOS REGISTRADOS Y CARACTERIZACIÓN DEL CONSUMO

4.1. Consumo de Energía Eléctrica en la Fábrica

En la Tabla 4 se resumen los datos de consumo de energía en kWh de las cargas conectadas a cada transformador, obtenidos de la medición con los equipos Sentron PAC. Estos valores son almacenados de manera diaria en el PLC S7-1200 y se presentan en la interfaz de usuario o IHM.

El análisis presentado se lo realizó con mediciones almacenadas durante 3 meses.

Tabla 4. Datos de consumo de energía kWh

| CONSUMO DE ENERGÍA kWh AL DÍA (3 MESES) | |||

|---|---|---|---|

| TRANSF. | CONSUMO MÍNIMO (kWh) | CONSUMO PROMEDIO (kWh) | CONSUMO MÁXIMO (kWh) |

| TT1 | 241 | 5 079,25 | 12 906 |

| TT2 | 1 022 | 2 576,64 | 7 631 |

| TT3 | 15 | 5 888,28 | 17 683 |

| TT4 | 80 | 2 627,65 | 9 154 |

| TT5 | 14 | 1 494,16 | 4 930 |

| TT6 | 217 | 4 871,51 | 11 750 |

| TT8 | 112 | 11 275,07 | 33 820 |

| TT9 | 46 | 9 317,12 | 35 182 |

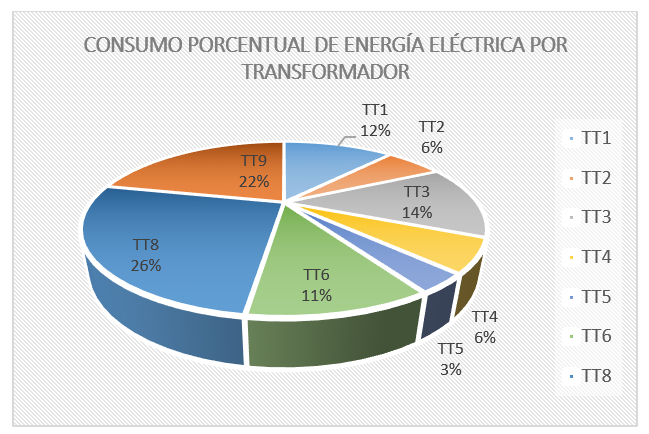

En la Figura 4 se puede verificar que los transformadores TT8 y TT9 son los que tienen la carga de mayor consumo en la fábrica, con un total de 48 % de la energía total consumida. La principal carga conectada son los compresores de alta presión.

Las líneas de producción conectadas a TT1, TT3, TT5 y TT6, corresponden al 40% de la energía consumida. El 12% restante corresponde a bombas, algunos compresores de baja presión y la iluminación repartida un 56 % en el transformador TT2 y el 44 % en el TT4.

En el transformador TT1 se conectan las líneas de producción: Carballo, KHS, Kompass y sala de máquinas. Los procesos de producción en estas líneas disminuyen de intensidad los sábados, volviéndose el consumo cercano a cero los días domingos.

En los transformadores TT3 y TT6 se conectan las líneas de producción Sipa y los sopladores de las líneas de producción: embotelladora KHS, Kompass y Sipa.

Las máquinas conectadas al transformador TT5 representan el menor porcentaje de la energía total de la fábrica, con líneas de producción que operan durante 5 días a la semana.

Los días comprendidos entre lunes a viernes, poseen el mayor índice de consumo, debido a que gran parte de las líneas operan durante este tiempo. Existen procesos que se mantienen activos hasta el día sábado.

4.2. Curva de Carga de la Fábrica

Actualmente el sistema de medición implementado adquiere valores de parámetros eléctricos en cada uno de los transformadores, además de 7 líneas de producción.

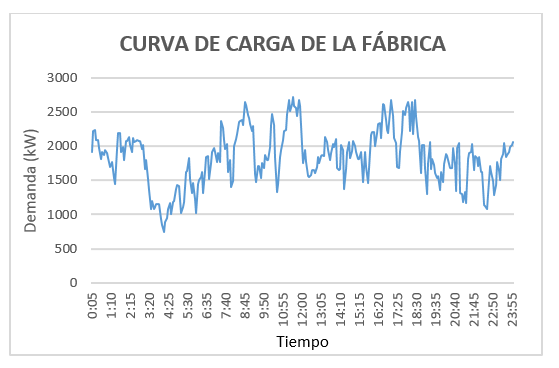

La curva de carga de la fábrica presentada en la Figura 5 se la obtuvo a partir de las mediciones realizadas durante un día, con valores adquiridos en intervalos de 10 minutos.

Para poder realizar un análisis más específico de la carga existente en la fábrica, se considera la curva de demanda en cada uno de los transformadores durante el mismo día, además de los valores promedio obtenidos en el período de medición de una semana para cada línea de producción.

4.3. Datos de Medición de Consumo de Agua y CO2

En base a los datos registrados de caudal volumétrico de agua y másico de CO2 se determina el valor mínimo, promedio y máximo en cada caso.

Adicional a los valores de caudal, se presentan los datos almacenados de consumo diario de agua por área. En base a estos se puede determinar el nivel de consumo de agua como se presenta en la Tabla 5.

Tabla 5. Efecto de la variación de la concentración de goma xantana

| Consumo de Agua por Día (Litros) | |||

|---|---|---|---|

| Líneas de Producción | Mínimo | Promedio | Máximo |

| Línea KHS | 1 230 | 10 454 | 18 114 |

| Línea Carballo | 1 000 | 3 323 | 6 848 |

| Línea Kompass | 2 731 | 7 889 | 20 020 |

| Paramix | 23 659 | 106 253 | 295 896 |

| Consumo CO2 por Día (kilogramos) | |||

| Datos Registrados | Mínimo | Promedio | Máximo |

| Línea Carballo | 142 | 232 | 457 |

| Línea KHS | 173 | 922 | 1 812 |

| Línea Kompass | 235 | 750 | 1 010 |

Cabe recalcar que en un futuro se extenderá este monitoreo a otras líneas de producción en la planta, para tener un registro del consumo total de la planta embotelladora.

5. CONCLUSIONES

Se implementa un sistema inteligente de medición de energía, que permite almacenar en un computador, las mediciones de energía eléctrica de 8 transformadores, adicional se almacena información de 7 líneas de producción y 3 áreas, de manera independiente. Entre los valores almacenados se encuentran los cálculos del consumo de energía eléctrica, agua y CO2 diario por línea de producción. Todos estos datos son visibles en la HMI desarrollada para este propósito.

El desarrollo de la interfaz HMI para el monitoreo permite tener un adecuado manejo de la información respecto a la medición de parámetros importantes, los cuales se utilizan para registrar el consumo en cada período de producción. Antes de implementar los medidores, se trabajaba con valores estimados en base a los períodos de producción y cantidad de productos elaborados. Los datos de energía se tomaban del medidor de la empresa eléctrica regional y de algunos medidores ya existentes, sin poder hacer un análisis completo, por línea de producción.

Es muy importante la estandarización de equipos utilizados, como: controladores lógicos programables, medidores de energía, sensores de caudal másico y volumétrico, debido a que, en caso de requerir un mantenimiento correctivo, se disponga de los repuestos en bodega. Esto permite reducir la cantidad de equipos que se almacenan en bodega para garantizar la disponibilidad en caso de fallas.

Es importante mencionar que la fábrica busca ampliar el monitoreo incrementando el número de sensores a ser incluidos en este sistema, para extender la medición a otras áreas y recursos utilizados, como por ejemplo el vapor de calderos. De esta manera se implementa un sistema que ofrece la facilidad de incorporar nuevos equipos de medición y la capacidad de ampliar su funcionalidad, conforme a los requerimientos que pueda tener la empresa.

En base al proyecto desarrollado se provisiona a la fábrica de un sistema para gestionar y monitorear el consumo de energía eléctrica y otros recursos de manera adecuada. Con los datos obtenidos se genera un registro permanente que permitirá implementar programas continuos de eficiencia energética, que buscan el uso racional de recursos sin afectar la calidad de los productos, para obtener un ahorro en la planta embotelladora. Con el sistema implementado, se realizó un análisis inicial, caracterizando la demanda de energía eléctrica e identificando la curva de carga en función de los procesos y máquinas que representan un mayor consumo. Con los resultados obtenidos se pretende enfocar medidas orientadas a reducir el consumo innecesario en máquinas y procesos que representen un mayor ahorro.