Introducción

El incremento de la población a nivel mundial es un problema en la actualidad, lo que ha generado un aumento en la demanda alimentaria (Cranfield, 2020). Por esta razón se debe anticipar formar para cubrir las necesidades alimentarias (Van Dijk, Morley, Rau, & Saghai, 2021). Los procesos agrícolas que se han desarrollado a lo largo de los últimos años no logran satisface dicha demanda (Goodenough, Wall, & Merriman, 2018; Prosekov & Ivanova, 2018). Ecuador no es ajeno a esta realidad; se espera que la población para el año 2050 llegue a 23.4 millones de habitantes (Pacheco-Jiménez & Ortiz-Oblitas, 2022). Ecuador es un país en vías de desarrollo con pocas actividades altamente relevantes que contribuyen a su economía; la agricultura es una de ellas. Esta actividad permite generar capital (Viteri & Tapia, 2018) desde el pequeño productor hasta las grandes industrias, se estima que la superficie destinada a la producción agrícola es de cuatrocientas ochenta y cinco mil seiscientas noventa y seis hectáreas dentro del territorio continental (Caviedes, 2019).

La semilla es el punto de partida para la producción agrícola; ancestralmente, su germinación se producía directamente en el suelo (Rifna, Ratish Ramanan, & Mahendran, 2019). Dicho método conlleva un bajo porcentaje de cosecha (Inagaki et al., 2021). En la actualidad, se han implementado cambios en los procesos de cultivo con el uso de la tecnología, lo que permite un incremento en la producción (Martínez Salvador, 2021). Uno de los métodos más eficaces es el empleo de almácigos en el proceso de germinación de semillas y producción de plántulas (Zhao et al., 2021).

Los almácigos son contenedores de diversos materiales, tamaños y cavidades (Ashqar, Abu-Nasser, & Abu-Naser, 2019), que varían de acuerdo al tamaño de la semilla. En su interior, contienen una mezcla de varios nutrientes y tierra (sustrato); esta composición constituye el ambiente donde la semilla germinará y se convertirá en plántula (Farahani et al., 2021). El proceso de germinación y trasplantación de plántulas ha permitido reducir las pérdidas que se generan al realizar una siembra directamente en el suelo. Es importante destacar que el proceso de germinación de semillas se lleva a cabo en un ambiente controlado (Angulo-Castro et al., 2018), lo que permite aumentar la producción. La colocación de semillas es un proceso que consume un tiempo considerable (Riegler-Nurscher et al., 2020), ya que muchas de las semillas tienen un tamaño diminuto.

En Ecuador, muchas de las semillas utilizadas en la producción de cultivos en invernaderos son de tamaño reducido. La tarea de colocar estas semillas es laboriosa y consume mucho tiempo, además de causar fatiga muscular en los trabajadores responsables del proceso, al ser una tarea repetitiva (Dupuis et al., 2021). Es importante destacar que cada orificio del almácigo debe contener únicamente una semilla (Miguel-Zarate et al., 2021) (Brenes-Madriz et al., 2019). Por lo tanto, el desarrollo del prototipo se centrará exclusivamente en automatizar el proceso de colocación de las semillas, lo que significa que un operario será responsable de cargar los almácigos con sustrato. Es fundamental contar con la tecnología adecuada para que la producción agrícola de los pequeños agricultores y/o emprendedores pueda competir en la actualidad.

En la actualidad, existen máquinas especializadas que permiten la colocación precisa de semillas de diferentes tamaños (Riegler-Nurscher et al., 2020) (Jiang et al., 2022), en cada uno de los compartimentos de los almácigos, basándose en el proceso de siembra manual (González et al., 2019). La construcción del prototipo con estas características requiere un análisis exhaustivo de diversos factores técnicos, que comienza con el modelado y la construcción de la estructura, el ensamblaje de componentes mecánicos, eléctricos y electrónicos. Asimismo, es esencial abordar el proceso de control que permita la integración de todos estos elementos en el sistema, con el fin de recopilar indicadores que evalúen la productividad y su eficiencia.

Metodología

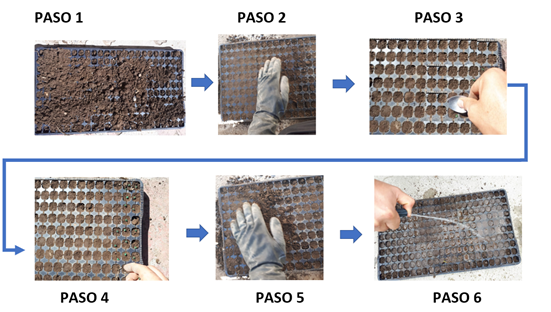

Actualmente, el proceso de siembra en almácigos se divide en 6 etapas (Fig. 1). Estas etapas se llevan a cabo de manera independiente, ya sea un proceso manual o automático. El primer paso implica el llenado de las cavidades del almacigo con sustrato, seguido por el segundo paso, que consiste en el alisado del sustrato para eliminar el exceso. El tercer paso incluye el punzado del sustrato, que implica la compresión en cada cavidad para proporcionar una base sólida en la que la semilla iniciara la germinación. El cuarto paso implica la colocación de una semilla en cada una de las cavidades, seguida por el quito paso, que consiste en la colocación de una capa de sustrato que cubre la semilla. Finalmente, el sexto paso consiste en la hidratación del sustrato.

Dentro del diseño e implementación del prototipo, se desarrolló con el objetivo de ser bajo costo, para que pueda ser implementado por pequeños agricultores, de una manera idéntica a la eficacia de las maquinas comerciales. Se utilizó el método deductivo e investigación experimental, para analizar las maquinara comercial existente y el método manual de siembra, con el fin de obtener el mejor el diseño que se adapte al objetivo de la investigación. Se opto por utilizar el método de vacío para la toma de las semillas, especialmente para garantizar la integridad física de las semillas (Liu, Wang, Fang, Cong, & Du, 2020), la cual es particularmente relevante, ya que las semillas, al ser de tamaño reducido, podrían dañarse con cualquier cualquier trato abrupto, lo que a su vez resultarían en una no germinación. El prototipo está compuesto de varias etapas y está controlado desde un punto de central de procesamiento. Para el diseño del prototipo, se verificaron las dimensiones necesarias, que deben ser compactas para su fácil movilidad.

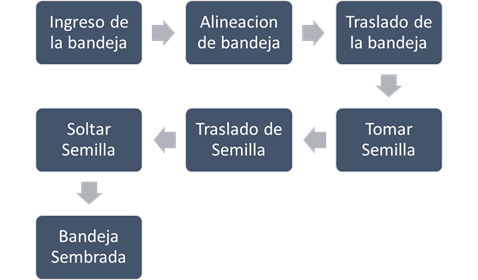

Los aspectos principales que se tomaron como referencia para el diseño de prototipo. En primer lugar, se consideró el tamaño de los almacigo más usado en el mercado, que suele ser de 300x300 mm. Además, se tuvo en consideración el rango de tamaño de las semillas a utilizar, que va de 4 mm hasta los 10 mm. En segundo lugar, se buscó mejorar el tamaño, para facilitar el transporte de un punto a otro. Es importante destacar los 6 pasos que implica la siembra en almácigos. Para el desarrollo, se focalizo en la colocación de semillas, desglosándola en varias etapas (Fig. 2), para logar un diseño y construcción eficientes.

Diseño del Prototipo

Para el diseño estructural, se consideró que, además de que ser compacto, también debe ser liviano. Se utilizarán perfiles de aleación de aluminio 6063. Las dimensiones de la estructura son 700x36x600 mm, con algunas partes móviles en cada sistema.

Etapa 1: Barra de boquillas

Se empleo un tubo cuadrado sellado al vacío para la manipulación y posicionamiento de las semillas. En dicho tubo, se incorporaron diez boquillas, cada una posee un diámetro interior de 4 mm (Fig. 3), con el propósito de prevenir la aspiración no deseada de las semillas hacia el interior de la barra distribuidora y asegurar un transporte óptimo. Tanto la barra distribuidora como las boquillas se fabricaron en aluminio debido a sus propiedades de dureza y su reducido peso, lo que contribuye al rendimiento eficiente del sistema.

Etapa 2: Sistema de transporte

Al tomar en consideración el mecanismo de transporte influye directamente en el funcionamiento de todo el sistema, se evaluaron dos posibles soluciones: realizarlo con un sistema de banda transportadora o un sistema tuerca-husillo, ambos deben cumplir con las características propias del prototipo. Además, deben ser confiables, resistentes y que no presenten deslizamientos no deseados durante su funcionamiento. Para la selección del mecanismo se tomó en cuenta el espacio limitado. El sistema más adecuado resulto ser el de tuerca-husillo, con un movimiento rotativo generado por un motor de corriente continua (DC) acoplado directamente al husillo, lo que permite que la tuerca se mueva linealmente a lo largo del husillo.

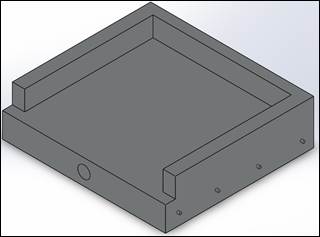

Bandeja transportadora

Al seleccionar el método de husillo-tuerca, se logra un acople directo de la bandeja, lo que permite un desplazamiento lineal. El material seleccionado para su fabricación es aluminio, debido a sus propiedades de dureza y peso. Su tamaño es de 300x300x100 mm y el diseño se concibió según el tamaño de los almácigos. Además, se ha incorporado soportes verticales de 30 mm para garantizar la alineación exacta del almacigo al ser ingresado por el operario, lo que facilita su posterior siembra.

Etapa 3: Sistema de Vacío.

El sistema de vacío desempeña un rol esencial en el proceso de transporte de semillas desde el almacenamiento hasta el punto de descarga. Para abordar esta función de manera eficaz, se llevó a cabo un análisis de las necesidades de vacío inherentes al proceso. En el diseño del sistema de vacío, se tuvo en cuenta el tamaño de una semilla de cilantro (Ec. 1), lo que permitió calcular la masa de una semilla por cada gramo.

Posteriormente se calcula la fuerza necesaria para tomar cada una de las semillas en cada boquilla (Ec. 2), y realizar su traslado. Se considera una aceleración aproximada del pistón encargado del movimiento de la barra distribuidora de vacío.

Con la fuerza requerida para la sujeción de las semillas se procedió a calcular el caudal necesario para generar la fuerza negativa mediante el sistema de vacío. A través del volumen del sistema, se puede calcular el caudal máximo de vacío necesario (Ec. 3).

Con la fuerza requerida para la sujeción de las semillas se procedió a calcular el caudal necesario para generar la fuerza negativa mediante el sistema de vacío. A través del volumen del sistema, se puede calcular el caudal máximo de vacío necesario (Ec. 3).

(3)

El generador de vacío seleccionado permite producir la presión negativa para la toma de 10 semillas del contenedor a la vez, su funcionamiento se basa en el efecto Venturi. La ventaja del generador, al no poseer elementos móviles facilita su traslado y no necesita lubricación.(tabla 1)

Tabla 1: CaracterísticasGenerador de vacío EV-20.

| Descripción | Características |

| Fluido | Aire |

| Rango de Presión | 1-6 Bar |

| Capacidad de generación de vacío | -91.8 Kpa |

| Caudal | 110 l/min |

| Lubricación | No necesaria |

Sistema Neumático

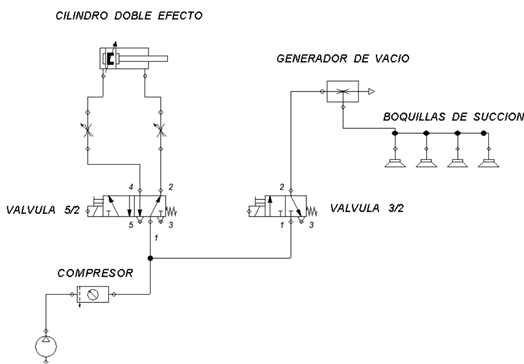

El sistema neumático utilizado (Fig. 5), muestra los diferentes elementos utilizados para cada una de las semillas. El sistema parte desde el compresor y se distribuye hacia dos electroválvulas, la válvula 5/2 controla el accionamiento del cilindro neumático, mientras que la válvula 3/2 controla la activación del generador de vacío conectado a la barra distribuidora y las boquillas de succión. (figura 4a)

Etapa 4: Sistema de control.

El sistema elegido para gobernar las etapas del proceso de siembra es un PLC LOGO 24RCL de la marca Siemens, el cual cuenta con todas las características necesarias, tanto con el número de entradas como el número de salidas, las características principales se muestran en la Tabla 2.

Tabla 2: CaracterísticasPLC-LOGO-24RCL

| Descripción | Características |

| Alimentación | 24 VDC |

| Entradas | 12 digitales |

| Salidas | 8* 10 A Tipo Relé |

Nota: VDC (Voltaje Continuo)

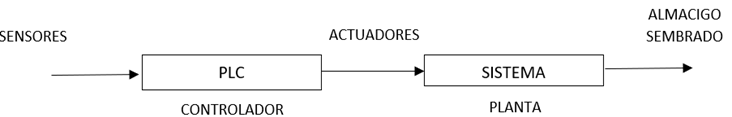

El sistema de control diseñado es del tipo lazo abierto (Fig. 6), al realizar la activación de los diferentes sensores mediante el ingreso del almacigo a la bandeja de transporte, el controlador las señales y envía comandos de activación y/o desactivación a los actuadores para realizar el proceso de siembra. Finalmente, se obtiene el almacigo sembrado. En el transcurso del proceso en sí, no se puede determinar cuántas semillas fueron colocadas correctamente. Para realizar una verificación, se requiere llevar a cabo una inspección visual por parte del operario, quien examinará cada cavidad individualmente.

Adicionalmente, fue imperativo la incorporación de sensores y actuadores (Tabla 3), que se integran de manera efectiva al sistema de control, permitiéndole la ejecución del proceso completo. Cabe resaltar la importancia del sensor de vacío, crucial al dar la señal de la tomad de las semillas, para su posterior colocación.

Tabla 3: Principales Materiales.

| Cant. | Equipo | Voltaje | Tipo |

| 3 | Sensor Laser Taiss E3F-20DNL | 6-36 VDC | Digital |

| 2 | Sensor Magnético Airtac | 10-110 V | Digital |

| 1 | Sensor de Vacío Autonics PSAN-V01CPV-NPT1/8 | 12-24 VDC | Analógico |

| 1 | Electroválvula 3/2 Airtac | 24 VDC | Electroneumático |

| 1 | Electroválvula 5/2 Airtac | 24 VDC | Electroneumático |

| 1 | Piston Neumático Simple Efecto Chelic | - | Neumático |

Nota: VDC (Voltaje Continuo)

Resultados

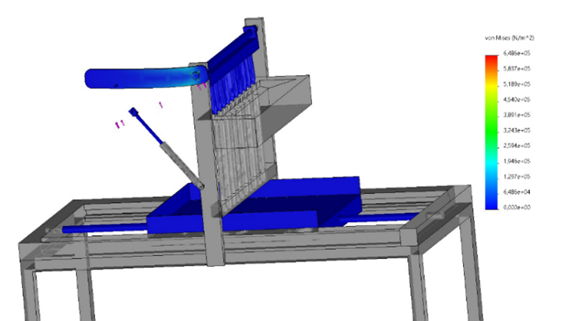

El análisis de resistencia de los componentes del prototipo se llevó a cabo mediante un software de ingeniería. Esta metodología posibilitó la evaluación de la capacidad de carga y resistencia del equipo, así como la verificación de las potenciales cargas axiales que podrían actuar sobre él (López, & Mideros, 2018). Los resultados de esta simulación revelaron que las fuerzas aplicadas sobre las partes móviles se mantienen por debajo de los umbrales de fatiga crítica (Fig. 7), lo que garantiza la integridad y el rendimiento óptimo de los elementos que componen el prototipo.

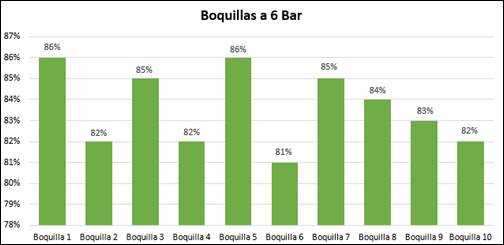

Con el objetivo de determinar la presión de aire óptima en la entrada del sistema y evaluar la eficiencia del prototipo, se llevaron a cabo pruebas de colocación de semillas en bandejas de germinación, mediante una variación de la presión de aire en cada ensayo. Los resultados obtenidos validaron la identificación de la presión adecuada para cada una de las boquillas (Tabla 4).

Tabla 4: Valores de eficacia de boquillas para varias presiones

| Boquillas | 1 BAR | 2 BAR | 3 BAR | 4 BAR | 5 BAR | 6 BAR |

| Boquilla 1 | 0% | 0% | 49% | 76% | 80% | 86% |

| Boquilla 2 | 0% | 0% | 50% | 73% | 81% | 82% |

| Boquilla 3 | 0% | 0% | 49% | 70% | 82% | 85% |

| Boquilla 4 | 0% | 0% | 48% | 73% | 81% | 82% |

| Boquilla 5 | 0% | 0% | 49% | 69% | 82% | 86% |

| Boquilla 6 | 0% | 0% | 47% | 74% | 79% | 81% |

| Boquilla 7 | 0% | 0% | 48% | 76% | 81% | 85% |

| Boquilla 8 | 0% | 0% | 50% | 74% | 80% | 84% |

| Boquilla 9 | 0% | 0% | 47% | 73% | 81% | 83% |

| Boquilla 10 | 0% | 0% | 48% | 68% | 80% | 82% |

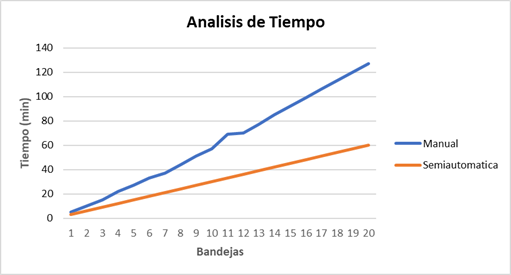

Como se observa (Tabla 4), la presión adecuada para obtener la mayor eficiencia en cada una de las boquillas es 6 BAR. Con esta configuración, se alcanza un porcentaje superior al 80 % (Fig. 8) a comparación con los valores de presión. Este resultado conduce a un mayor porcentaje de almácigos con las semillas colocadas de manera correcta. Posteriormente, se evaluó el rendimiento en comparación con el proceso de siembra manual previamente descrito. La variable analizada fue el número de bandejas junto con el tiempo empleado en el proceso (Tabla 5). Las pruebas se llevaron a cabo con veinte almácigos plásticos de 300x300 mm, cada uno con 100 cavidades.

Tabla 5: Tiempo Siembra Manual y Automática

| No | Bandejas | Manual Minutos | Semiutomática Minutos |

| 1 | 1 | 5 | 3 |

| 2 | 2 | 10 | 6 |

| 3 | 3 | 15 | 9 |

| 4 | 4 | 22 | 12 |

| 5 | 5 | 27 | 15 |

| 6 | 6 | 33 | 18 |

| 7 | 7 | 37 | 21 |

| 8 | 8 | 44 | 24 |

| 9 | 9 | 51 | 27 |

| 10 | 10 | 57 | 30 |

| 11 | 11 | 63 | 33 |

| 12 | 12 | 70 | 36 |

| 13 | 13 | 77 | 39 |

| 14 | 14 | 85 | 42 |

| 15 | 15 | 92 | 45 |

| 16 | 16 | 99 | 48 |

| 17 | 17 | 106 | 51 |

| 18 | 18 | 113 | 54 |

| 19 | 19 | 120 | 57 |

| 20 | 20 | 127 | 60 |

A primera vista, se puede apreciar (Fig. 6), que la siembra manual requiere 5 minutos para completar una bandeja sembrada, y a media que se incrementa el número de bandejas, el tiempo crece de manera exponencial debido a la fatiga visual y muscular de los operarios. En contraste, la siembra semiautomática se mantiene constante, con un tiempo de tres minutos por bandeja sembrada. Esto se traduce en una reducción del 40 % del tiempo necesario para obtener una bandeja lista, mientras que ese porcentaje se ampliaría a medida que se aumentan el número de bandejas.

Discusión

En el presente estudio, se planteó la concepción e implementación de un prototipo de sembradora de bajo costo para almácigos. Tanto el diseño como la evaluación llevada a cabo demuestran la viabilidad de implementación en el sector agrícola. Además, al enfocarse en la asequibilidad de prototipo, se realizó un análisis económico detallado de los materiales utilizados en su construcción.

Tabla 6: Costo del Prototipo

| No. | Descripción | Cant. | P. Unit. | P. Total |

| 1 | Estructura | 1 | $ 150 | $ 150 |

| 2 | Elementos Eléctricos | 1 | $ 480 | $ 480 |

| 3 | Elementos Neumáticos | 1 | $ 180 | $ 180 |

| Total | $ 810 | |||

Al analizar (Tabla 6), se pueden observar los costos asociados al desarrollo del prototipo. En la sección estructura, se han considerado todos los componentes necesarios para el transporte y sujeción de los elementos eléctricos y neumáticos. En la sección elementos eléctricos, se han contemplado los dispositivos eléctricos y electrónicos utilizados, como sensores, actuadores, etc. Por otro lado, en la categoría elementos neumáticos, se han incluido elementos como válvulas y actuadores neumáticos. Esto ha resultado en un costo total de ochocientos diez dólares americanos. La validación de bajo costo se lo comparó con varias opciones disponibles en el mercado nacional e internacional (Tabla 7), analizado no solo el costo sino también el tiempo requerido para obtener una bandeja con las respectivas semillas. En comparación con las maquinas comerciales de siembra en almácigos, el prototipo presenta un costo inferior, aproximadamente un 60 %, lo que nos da un resultado favorable de su naturaleza de bajo costo. Sin embargo, es importante señalar que las maquinas comerciales exhiben tiempos considerablemente menores para la obtención de almácigos con semillas en cada cavidad.

Tabla 7: Comparación de Maquinaria

| Costo | Tiempo (Min) | Peso (Kg) | |

| Prototipo | 810 | 5 | 60 |

| Maquina 1 | 3600 | 2,5 | 70 |

| Maquina 2 | 2500 | 3 | 75 |

En síntesis, el análisis comparativo entre el prototipo y las máquinas comerciales de siembra en almácigos resalta la notable ventaja económica del prototipo, evidenciada por un costo significativamente inferior. Sin embargo, la eficiencia temporal emerge como un aspecto crucial en el desempeño de las máquinas comerciales, las cuales exhiben tiempos notablemente más cortos en la obtención de almácigos listos. Esta dualidad entre el aspecto económico y la eficiencia temporal subraya la necesidad de una cuidadosa consideración de las prioridades y requisitos específicos al seleccionar la maquinaria adecuada para las labores de siembra en almácigos en un contexto particular.

Conclusiones

Al realizar el proyecto actual, desde su fase de diseño hasta las pruebas de implementación, se ha confirmado de manera inequívoca la viabilidad de automatizar a un costo reducido el proceso de siembra en almácigos. Esta implementación redujo mucho el tiempo necesario para llenar cada bandeja y permitió un aumento sustancial en la producción.

El análisis detallado de los resultados obtenidos al comparar el prototipo con las máquinas comerciales revela que, aunque el prototipo requiere minutos adicionales para completar la tarea, presenta una ventaja significativa en términos de costos. La discrepancia en el tiempo de ejecución se identifica como un aspecto importante pero no determinante en el contexto general de la operación, el prototipo se posiciona como una opción altamente competitiva. Además, su reducción del 60% en los costos lo consolida como una elección atractiva para aquellos que buscan una solución eficiente y rentable.

Al analizar los resultados obtenidos durante las pruebas, se confirma que el prototipo exhibe diversas ventajas en la producción de almácigos correctamente sembrados. Sin embargo, también se evidencian desventajas, particularmente cuando la instalación no se lleva a cabo adecuadamente, lo que podría resultar en inconvenientes, especialmente en la manipulación de la presión del aire comprimido.