Introducción

La fabricación y producción de maquinaria es un proceso complejo en el que intervienen muchos aspectos que determinan y restringen los sistemas de producción (Xia, 2013). En las empresas pequeñas la cadena de producción suele presentar algunos inconvenientes, que representan restricciones que obstaculizan el buen desempeño de los procesos operativos. Entre las principales razones por las que se presentan las restricciones consta la obsoleta organización de las actividades, debido al hecho que la producción no suele ser continua, sino que más bien suele responder al volumen de los pedidos de producción recibidos por la demanda del mercado, que es variable y poco predecible. Esto ocasiona que la distribución en planta y la asignación de los recursos no sea optimizada (Sari, Syahputri, Rizkya, & Siboro, 2019).

En vista de la problemática existente y los beneficios que supone la aplicación de la TOC en las empresas de producción, la presente investigación tiene por objeto fundamentar la importancia de su utilización para la optimización de los procesos operativos, como una alternativa viable de solución a los problemas referentes a la existencia de restricciones y elementos que limitan el ritmo de producción en las empresas metalmecánicas. Para llevar a cabo el presente estudio inicialmente surge la pregunta de investigación: ¿Cómo se puede aplicar la teoría de restricciones para optimizar los procesos operativos en una empresa metalmecánica? Para dar respuesta a la pregunta de investigación es conveniente inicialmente abordar el fundamento teórico de la TOC y de la optimización a través de PLE.

El origen de la TOC se remonta a los años 70´s, cuando Eliyahu Goldratt y su equipo desarrollaron un software de programación finita para la optimización de sistemas de producción conocido como Tecnología de Producción Optimizada (Ikeziri, Souza, Gupta, & De Camargo, 2018). En ese sentido, en sus comienzos la TOC se utilizaba para planificar el proceso de producción y asignación de recursos, pero el alcance de su contenido ha evolucionado en los nuevos escenarios globalizados y tecnológicos, ampliándose su perspectiva hasta integrarse como toda una filosofía de gestión, que evalúa los procesos como eslabones de una misma cadena y los considera dependientes entre si (Melendez, Zoghbe, Malvacias, Almeida, & Layana, 2018). Actualmente se concibe a la TOC como una filosofía de gestión que se centra en eliminar el punto más débil del funcionamiento del sistema (Kumar, Siddiqui, & Suhail, 2020).

La TOC es principalmente útil para mejorar los procesos y maximizar la eficiencia en sistemas con recursos limitados (Pacheco, Antunes Junior, & de Matos, 2021), se desarrolla a través de cinco pasos de enfoque para la gestión de la producción, siendo éstos: identificación de la restricción, explotación de la restricción, subordinación de todo a la restricción, elevación de la restricción (aumento a la capacidad) y nuevo comienzo (Kumar et al., 2020). La TOC puede utilizarse en casi todos los sectores empresariales, entre los que se encuentran las industrias metalmecánicas (Janosz, 2018).

Se han desarrollado algunas investigaciones acerca del uso de la TOC para superar los problemas de restricciones y la optimización del flujo de producción (Sari et al., 2019). En el estudio desarrollado por Herrera-Vidal, Campo-Juvinao, Bernal-Hernandez, & Tilves (2018) sobre un modelo de TOC con consideraciones de optimización en una industria del sector plástico, se expone la utilidad de la TOC y la optimización para la toma de decisiones operativas. Los investigadores consiguieron un incremento de la utilidad del negocio de un 14.5% gracias a la aplicación de la metodología. Esto refleja que existe una valiosa oportunidad para el mejoramiento de la utilidad empresarial a partir de la optimización de los recursos disponibles a través de la adopción de la TOC.

Paralelamente, de acuerdo a Romero, Ortiz, & Caicedo (2019) la aplicación de la TOC permite establecer las cantidades a fabricar de diversos tipos de unidades de producción y la secuencia correspondiente, a través de la maximización de la contabilidad del throughput o rendimiento. En su estudio acerca de la utilización de la TOC para la optimización mediante PLE en la industria de muebles, los autores consideraron como restricciones los puestos de trabajo que tenían una utilización superior al 100%, siendo la restricción inicial en el mecanizado, con una utilización del 193.71%, en tanto que después de la explotación, subordinación y elevación de la restricción a través de la optimización con la PLE, permitieron que se incrementen las utilidades en 87.62%. Este trabajo refuerza lo expuesto anteriormente y puntualiza los indicadores que permiten valorar el beneficio obtenido, destacándose el caso del número de unidades de producción, la contabilidad del throughput, el porcentaje de utilización y la utilidad económica. De entre los mencionados, los throughput son los indicadores de uso común para medir los resultados obtenidos a partir de las restricciones internas (Cortabarría, Martínez, & Mendoza, 2016).

Por su parte, Tsai, Lai, & Chang (2007) elaboraron un algoritmo para optimizar la decisión de productos conjuntos basado en la TOC en el ámbito industrial y productivo. De acuerdo con la secuencia de prioridad del recurso más restringido, desarrollaron el programa maestro de producción inicial. Los pasos siguientes encontraron el mejor camino para alcanzar la solución óptima bajo la dirección de todos los recursos a la restricción existente. De igual manera, Altumi & AL-yaseer (2016) realizaron un trabajo investigativo acerca de la mezcla óptima de producción a través de la TOC y la PLE. A partir de los resultados obtenidos, los autores destacan que el uso de la TOC para la optimización de la producción es útil cuando existe más de una restricción, caso contrario es igual o más efectiva la utilización de un enfoque convencional. Es decir, los autores sugieren que se emplee la TOC para optimizar la producción solamente cuando se identifica que haya más de una restricción.

Abisambra-Lemus & Mantilla-Cuadros (2014) añaden que la aplicación de la TOC permite identificar la capacidad restrictiva, de manera que sirva como base para enfocar los esfuerzos en conseguir que ésta se incremente hasta que cubra la demanda existente. Entre las alternativas viables para la optimización de los procesos de producción mediante la aplicación de la TOC está la opción de prescindir de los recursos excedentes en aquellos procesos que tengan una capacidad superior a la demandada, con la posibilidad de hacer también una reducción de personal. Cortabarría et al. (2016) declaran que para aplicar la TOC en las empresas del sector metalmecánico se debe llevar a cabo un estudio del trabajo, tendiente a identificar la velocidad de los recursos más lentos o restricciones, que son los que determinan la velocidad del sistema de producción.

Por otra parte, con respecto a los modelos de optimización y particularmente sobre la PLE, Bermúdez (2011) destaca que tiene que ser manejable, resoluble y representativa de la situación original que se desea modelar. De esa manera se podrá asegurar que las decisiones que se adopten respondan a una necesidad objetiva y real. Las principales contribuciones de la PLE se centran en la reducción de costos de producción y el ahorro de los recursos disponibles en una organización. La PLE se suele emplear para la resolución de problemas de programación de producción, balance de líneas, asignación de materiales, así como para maximizar el beneficio a través del throughput o rendimiento de todo el sistema (Guédez, 2011).

Bajo el contexto señalado, en la presente investigación se analiza la situación actual de los procesos operativos para la fabricación de máquinas de procesamiento de madera en una empresa metalmecánica. Adicionalmente se propone una alternativa de solución mediante la aplicación de la TOC para la optimización de los procesos operativos y el mejoramiento del flujo de los recursos y finalmente se evidencia el impacto en el cambio de los procesos operativos, mediante comparación de la situación actual y propuesta.

Metodología

Se seleccionó una empresa representativa en el sector metalmecánico, con base en la trayectoria que tiene en el servicio a la comunidad, teniendo además como criterios de inclusión la disponibilidad de datos de historial de producción y el interés de la dirección de la empresa en la implementación de herramientas que permitan la optimización de los procesos operativos. Como parte del proceso investigativo, en primer lugar, se hizo una valoración de la situación actual de una empresa metalmecánica con la finalidad de identificar las restricciones existentes en la cadena de producción. Se desarrolló un estudio individualizado de las restricciones que limitan el normal desempeño de los procesos de fabricación de las máquinas de procesamiento de madera. Posteriormente se procedió a la aplicación de la TOC a través de la explotación de la restricción, subordinación de todo a la restricción, elevación de la restricción y reinicio. Se midieron los tiempos de ejecución de los procesos y se realizó una diagramación de los mismos, con la finalidad de valorar los desperdicios existentes. Adicionalmente se estableció una optimización de los procesos, considerando como función objetivo la maximización de la contabilidad del rendimiento, la cual más adelante determinó la utilidad bruta obtenida de la producción.

Población y muestra

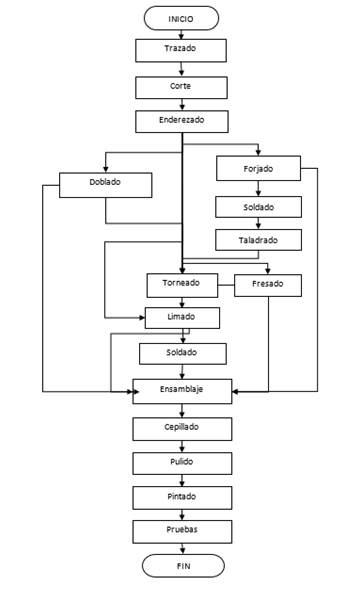

La población está conformada por los procesos de fabricación (incluyendo a los correspondientes puestos de trabajo), así como las unidades producidas (máquinas de procesamiento de madera). Se consideraron a todos los procesos que corresponden a la parte operativa con sus respectivos puestos, conforme la información mostrada en la tabla 1. Debido a que los procesos y actividades desarrolladas en la fabricación de todos los tipos de máquinas de procesamiento de madera son similares, se presenta un diagrama de flujo de procesos general (Figura 1), utilizando la simbología del Instituto Nacional Estadounidense de Estándares (ANSI por sus siglas en inglés), que representa las operaciones realizadas y la secuencia en la que se realizan cada una de ellas. El primer proceso es el trazado, seguido del corte, enderezado, doblado, forjado, soldado, taladrado, torneado, fresado, limado, soldado, ensamblaje, cepillado, pulido, pintado y pruebas de funcionamiento.

Tabla 1. Procesosoperativos de la fabricación de máquinas de procesamiento de madera.

| Proceso | Puestos de trabajo | Área |

| Trazado | Trazado | Preparación |

| Corte | Sierra de mano, Sierra de cinta, Cortadora de plasma manual | |

| Enderezado | Prensa hidráulica | |

| Doblado | Doblado | |

| Forjado | Fragua | Maquinado |

| Soldado | Soldadora SMAW, Soldadora MIG | |

| Taladrado | Taladro de mano, Taladro de pedestal | |

| Torneado | Torno | |

| Fresado | Fresadora | |

| Limado | Limado manual, Cepillo de vaivén | |

| Ensamblaje | Matrices, Herramientas manuales | Ensamblaje |

| Cepillado | Cepillo de puente | Acabados |

| Pulido | Pulidora, Esmeril | |

| Pintado | Compresor, Pistola de pintura | |

| Pruebas | Pruebas de funcionamiento | Pruebas |

Con la finalidad de cuantificar la capacidad de producción se realizó un estudio de tiempos, a partir del establecimiento de un muestreo obtenido mediante la aplicación de la fórmula propuesta por Niebel & Freivalds (2014) (Ecuación (1)).

Donde: n tamaño de la muestra. t valor de la distribución t de Student según los grados de libertad. s desviación estándar de las observaciones de la prueba piloto. k fracción aceptable de la media → 5%. 𝑥 media de las observaciones piloto realizadas.

La aplicación de la ecuación (1) en cada una de las actividades que conforman los procesos operativos de la elaboración de máquinas de procesamiento de madera requirió de una prueba piloto inicial, que tenía por objeto arrojar datos que permitan calcular el valor de la media y la desviación estándar. A su vez para determinar el valor de la t de student se consideró una confiabilidad de 95%. Una vez realizado el cálculo correspondiente se decretó que la cantidad de mediciones requeridas es de 10, tomando en cuenta además la viabilidad técnica de realización de las mediciones, ya que la obtención de una unidad de producción tarda entre 8 y 30 días laborales según el tipo de máquina a ser elaborada.

En lo que respecta a las unidades de producción, es decir las máquinas de procesamiento de madera, se consideró una muestra no probabilística estratificada, seleccionada de forma aleatoria considerando los principales tipos de máquinas que se fabrican en la empresa. En este sentido, de acuerdo a la cantidad media anual de máquinas elaboradas se clasificó según el análisis de la metodología de clasificación ABC de acuerdo al volumen de ventas. El análisis ABC se basa en el principio que “una pequeña parte de los productos regularmente pueden representar la mayor proporción del uso total del material del inventario y recursos existentes” (Indrasan, Rajput, & Chaware, 2018), al mismo tiempo esta metodología es aplicable al pronóstico de la demanda en ambientes multiproducto y de alta variabilidad (Méndez & López, 2013), razón por la que se consideró su aplicación en el presente estudio. Para el efecto se estableció el nivel de ventas anuales, siendo la gama A la que representa a los productos elaborados en gran cantidad. Mientras que la categoría B forman parte aquellos productos que son vendidos habitualmente, aunque en menor cantidad que los anteriores. Por su parte, los productos de la gama C son aquellos que tienen un bajo nivel de pedidos. El muestreo se determinó según los niveles ABC, se estudiaron todas las máquinas de los niveles A y B, así como la principal máquina de nivel C por volumen de producción. El detalle de la muestra seleccionada se presenta en la tabla 2.

De acuerdo a la información de la tabla 2, los principales productos que se fabrican en la empresa metalmecánica son: sierras circulares, cepilladoras, canteadoras, sierras de cinta, tupys, machimbradores, afiladoras de cuchillas, tornos, cepilladoras, pulidoras de pisos y laminadoras. El volumen de producción mensual obedece a los pedidos recibidos, los cuales suelen ser medianamente estables con pequeñas variaciones; a partir de la información disponible se estableció una media aproximada de unidades fabricadas para cada tipo de máquinas de procesamiento de madera, tomando en cuenta el historial de los últimos cinco años.

Técnica e instrumentos de recolección y procesamiento de la información

La recolección de la información se llevó a cabo mediante la técnica de la observación directa, con el empleo de ficha de recolección de datos de tiempos y unidades de producción. El procedimiento desarrollado para la recopilación de la información obedece a la secuencia estándar establecida en los pasos para la aplicación de la TOC (Trojanowska & Dostatni, 2017). De modo que en primer término se identificaron los procesos operativos a través de una diagramación mediante la simbología ANSI (Chapin, 1970). Ya como parte de la aplicación de la TOC, inicialmente se hizo la identificación de las restricciones de la cadena de producción; seguidamente se procedió a elevar la restricción mediante incorporación de nuevas máquinas y reordenamiento de los operarios; luego se explotó la restricción a través de un modelo de PLE con una función objetivo de maximización del rendimiento; una vez maximizada la función se procedió a subordinar todo a la restricción que implica la determinación de las cantidades a producir para optimizar los recursos disponibles y satisfacer la demanda de producción existente; en ese punto se efectuó un reinicio, que conllevó una determinación de nuevas restricciones y la repetición del procedimiento anteriormente indicado.

Los tiempos observados se midieron en una muestra de 10 observaciones por cada actividad, mediante el empleo de un cronómetro digital que tenía una precisión ± 50 ms/día, las mediciones se hicieron con vuelta a cero y los datos se registraron en fichas de observación. Para la valoración de la habilidad y desempeño de los operarios, con miras a la determinación del tiempo normal, se consideraron las tablas estandarizadas que otorgan una calificación de 75, 100 o 125; mientras que el tiempo estándar se calculó tomando en cuenta los suplementos de trabajo (Niebel & Freivalds, 2014). Para la resolución del problema de la PLE se utilizó el software libre R versión 4.1.2 (R Foundation for Statistical Computing, 2021, https://www.r-project.org/foundation/ ), con la finalidad de hallar la función objetivo de maximización del rendimiento.

El establecimiento de la PLE requiere de una función objetivo y restricciones para el problema, no obstante, se comienza por definir las variables y los parámetros constantes.

Función objetivo.

El objetivo planteado es la maximización del rendimiento conforme se muestra en la ecuación (2):

Donde: FO = Función objetivo. C i = Cantidad mensual a producir de cada máquina i. i = Subíndice que identifica el tipo de producto a fabricar (máquinas de procesamiento de madera), donde i = 1, 2, 3, …, 7. N = número total de máquinas de la muestra (7 unidades).

Ri = Rendimiento o velocidad a la que un producto se mueve a través del puesto de trabajo (throughput) por producto i fabricado.

Para las máquinas de procesamiento de madera a ser fabricadas se emplea la siguiente identificación para el subíndice i: 1 Sierra circular, 2 Cepilladora de 45 cm, 3 Canteadoras, 4 Sierra de Cinta, 5 Tupy, 6 Cepillo Machimbre, 7 Afiladora de Cuchillas.

Restricciones del problema

El modelo matemático considera las siguientes restricciones: demanda, capacidad disponible y variables enteras y no negativas.

Restricción de demanda, según se muestra en la ecuación (3):

Nota: En la fase de explotación de la restricción se considera que el límite superior de la capacidad de producción sería menor o igual a la demanda de cada máquina. Es decir, de acuerdo a la ecuación (4):

Restricción de capacidad. Para el o los puestos de trabajo críticos se calcula mediante la ecuación (5):

Restricción de variables enteras y no negativas. Debido a la naturaleza de los productos (máquinas de procesamiento de madera), se requiere que las variables de decisión sean enteras y no negativas, conforme se expresa en la ecuación (6):

Donde: D i = Demanda mensual de cada producto i. T ri = Tiempo requerido por producto i en cada puesto de trabajo crítico. T d = Tiempo disponible total de cada puesto de trabajo crítico. C i = Cantidad mensual a producir de cada máquina i. Z + = Números enteros positivos.

De acuerdo a las condiciones establecidas para el problema de optimización del rendimiento en la producción de las siete máquinas de procesamiento de madera de la empresa metalmecánica, la ecuación (2) se convierte en la función a maximizar indicada en la ecuación (7).

Los valores de los rendimientos (Ri) de cada máquina se obtuvieron a partir de la diferencia entre el precio de venta al público (PVP) y el costo de los materiales invertidos para la elaboración de cada máquina. Es decir, la expresión de la ecuación (8).

De esta manera la función de maximización es la expresada en la ecuación (9).

Las restricciones se convierten en:

a) Restricción de demanda:

En este caso se considera que el límite superior de la capacidad sería menor o igual a la demanda de cada máquina, dado que la utilización es superior al 100%, lo que no abastece la demanda existente. Es decir que la ecuación (4) se convierte en:

La restricción en los procesos críticos a partir de la ecuación (5) es la mostrada en la ecuación (10):

Para el caso del proceso crítico de corte con sierra de mano se tiene:

Para el caso del proceso crítico de torneado se tiene:

Restricción de variables enteras y no negativas a partir de la ecuación (6):

La resolución del problema conlleva establecer la cantidad de máquinas de procesamiento de madera de cada tipo que se podrían fabricar optimizando la capacidad actual de las restricciones. De manera que se obtenga el mayor rendimiento y utilidad en un mes de producción. Adicionalmente, se estableció que el parámetro de interés para valorar la capacidad de producción es el porcentaje de utilización, que se expresa mediante la relación entre el tiempo requerido y el tiempo disponible en cada puesto de trabajo, conforme la ecuación (11):

Se considera que, si el porcentaje de utilización excede el valor del 100%, el puesto de trabajo correspondiente no abastece el requerimiento, por lo que restringe el normal desempeño del proceso operativo (Romero et al., 2019).

Resultados

Identificación de la restricción dentro de la cadena de producción

Con base en la aplicación de la TOC, la primera etapa llevada a cabo fue la identificación de la restricción dentro de la cadena de producción. De acuerdo a la información de la tabla 3, las restricciones correspondían a los procesos de corte con sierra de mano y torneado, que tienen porcentajes de utilización de 111.82% y 105.11%, respectivamente.

Tabla 3. Identificación de la restricción, a partir del porcentaje de utilización mensual.

| Proceso | Puestos de trabajo | Operarios | Número de máquinas | Tiempo unitario de producción (horas) | Capacidad mensual requerida (h) | Capacidad mensual disponible (h) | Utilización (%) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Sierra Circular | Cepilladora de 45 cm | Canteadora de Plancha | Sierra de Cinta | Tupy | Cepillo Machimbre | Afiladora de Cuchillas | ||||||||

| Trazado | Trazado | 2 | 4 | 4 | 8 | 2 | 4 | 8 | 16 | 16 | 284 | 352 | 80.68 | |

| Corte | Sierra de mano | 1 | 2 | 8 | 0.8 | 0.4 | 4.8 | 0 | 1.6 | 0.8 | 196.8 | 176 | 111.82 | |

| Sierra de cinta | 1 | 2 | 4 | 1.8 | 0.8 | 1.6 | 4 | 6.4 | 3.2 | 144 | 176 | 81.82 | ||

| Cortadora de plasma manual | 1 | 1 | 4 | 1.4 | 2.8 | 1.6 | 4 | 8 | 4 | 163.2 | 176 | 92.73 | ||

| Enderezado | Prensa hidráulica | 1 | 1 | 4 | 2 | 4 | 2 | 2 | 4 | 4 | 170 | 176 | 96.59 | |

| Doblado | Doblado | 1 | 1 | 2 | 2 | 2 | 8 | 4 | 16 | 8 | 168 | 176 | 95.45 | |

| Forjado | Fragua | 2 | 2 | 3 | 8 | 4 | 4 | 4 | 16 | 0 | 256 | 352 | 72.73 | |

| Soldado | Soldadora SMAW | 1 | 3 | 2 | 0.8 | 1.2 | 0.8 | 0.8 | 5.6 | 0.8 | 79.2 | 176 | 45.00 | |

| Soldadora MIG | 2 | 4 | 8 | 3.2 | 2.8 | 7.2 | 7.2 | 10.4 | 7.2 | 304.8 | 352 | 86.59 | ||

| Taladrado | Taladro de mano | 1 | 2 | 2.4 | 2.4 | 1.5 | 2.4 | 3 | 7.2 | 1.6 | 126.4 | 176 | 71.82 | |

| Taladro de pedestal | 2 | 2 | 5.6 | 5.6 | 3.5 | 1.6 | 3 | 8.8 | 2.4 | 249.6 | 352 | 70.91 | ||

| Torneado | Torno | 4 | 5 | 16 | 10 | 10 | 10 | 10 | 50 | 30 | 740 | 704 | 105.11 | |

| Fresado | Fresadora | 2 | 2 | 0 | 8 | 4 | 3 | 4 | 8 | 8 | 184 | 352 | 52.27 | |

| Limado | Limado manual | 1 | 10 | 2 | 0.8 | 0.6 | 2.4 | 0.8 | 0.4 | 1.6 | 70 | 176 | 39.77 | |

| Cepillo de vaivén | 1 | 1 | 3 | 3.2 | 2.4 | 1.6 | 1.2 | 0.6 | 2.4 | 136 | 176 | 77.27 | ||

| Ensamblaje | Matrices | 2 | 6 | 0 | 4 | 1 | 1.6 | 2 | 16.8 | 0.8 | 104.8 | 352 | 29.77 | |

| Herramientas manuales | 4 | - | 16 | 12 | 9 | 14.4 | 6 | 31.2 | 7.2 | 699.2 | 704 | 99.32 | ||

| Cepillado | Cepillo de puente | 2 | 2 | 8 | 2 | 6 | 0 | 0 | 10 | 0 | 264 | 352 | 75.00 | |

| Pulido | Pulidora | 1 | 3 | 2 | 1.5 | 1 | 3 | 2.8 | 8 | 1.8 | 106.2 | 176 | 60.34 | |

| Esmeril | 1 | 2 | 2 | 3.5 | 1 | 1 | 1.2 | 2 | 1.2 | 104.8 | 176 | 59.55 | ||

| Pintado | Compresor | 1 | 1 | 0.5 | 0.4 | 0.2 | 0.2 | 0.2 | 1.6 | 0.1 | 21.5 | 176 | 12.22 | |

| Pistola de pintura | 1 | 1 | 0.5 | 3.6 | 1.8 | 1.8 | 1.8 | 6.4 | 0.9 | 97.5 | 176 | 55.40 | ||

| Pruebas | Pruebas de funcionamiento | 1 | - | 1 | 1 | 2 | 1 | 1 | 4 | 2 | 69 | 176 | 39.20 | |

| Producción mensual o demanda (unidades) de cada máquina | 20 | 12 | 10 | 4 | 3 | 2 | 1 | - | - | - | ||||

Explotación de la restricción mediante PLE

La fase de la explotación de la restricción tiene por objeto el máximo aprovechamiento del recurso que representa la restricción del sistema. En virtud que los porcentajes de utilización no abastecían el requerimiento, correspondió optimizar el volumen de producción de las máquinas tomando en cuenta el rendimiento de cada una de ellas (Ecuación (8)). Se buscó maximizar la contabilidad del rendimiento de la producción teniendo como referentes a los dos puestos de trabajo que restringían la producción (corte con sierra de mano y torneado) por tener una utilización superior al 100%. Para el efecto se empleó la PLE, como una herramienta matemática de optimización. La PLE se resolvió considerando las condiciones indicadas anteriormente (Ecuaciones (2) a (10)) mediante el empleo del software R, cuyos códigos se muestran en el apéndice A de este documento. Los resultados obtenidos fueron los mostrados en la tabla 4: Función objetivo maximizada (Ecuación (9)) condujo a un rendimiento máximo igual a $ 78470.

Subordinación de todo a la restricción

Una vez determinadas las cantidades óptimas de producción mensual de los siete tipos de máquinas consideradas en la muestra, correspondió subordinar todo a la restricción. Esto conllevó la determinación del nuevo porcentaje de utilización de todos los puestos de trabajo, a la vez de cuantificar los costos de todos los recursos inmersos en la producción y establecer los tiempos requeridos y disponibles. En la tabla 5 se muestra el esquema óptimo que establece la solución de la PLE:

Tabla 5. Esquema óptimo mediante aplicación de la PLE.

| Costos Unitarios | Sierra Circular | Cepilladora de 45 cm | Canteadora de Plancha | Sierra de Cinta | Tupy | Cepillo Machimbre | Afiladora de Cuchillas |

|---|---|---|---|---|---|---|---|

| Costo de materiales ($) | 895.01 | 1496.42 | 799.22 | 455.56 | 638.83 | 1812.32 | 729.13 |

| Costo mano de obra ($) | 222.73 | 195.45 | 145.45 | 177.27 | 161.36 | 543.18 | 236.36 |

| Costos indirectos o energéticos ($) | 2.03 | 1.78 | 1.32 | 1.61 | 1.47 | 4.94 | 2.15 |

| P.V.P. ($) | 2400 | 3400 | 2200 | 1150 | 1800 | 6000 | 1200 |

| Rendimiento (Ri) ($) | 1504.99 | 1903.58 | 1400.78 | 694.44 | 1161.17 | 4187.68 | 470.87 |

| Rendimiento por tiempo en la restricción ($/h) | 188.12 | 2379.47 | 3501.95 | 144.68 | 0.00 | 2617.30 | 588.59 |

| Utilidad ($) | 1280.23 | 1706.35 | 1254.00 | 515.56 | 998.34 | 3639.56 | 232.36 |

| SOLUCIÓN POR EL MÉTODO DE LA PROGRAMACIÓN LINEAL ENTERA (PLE) | |||||||

| Cantidades a fabricar (u) | 19 | 12 | 10 | 1 | 3 | 2 | 1 |

| Secuencia de producción | 3 | 2 | 4 | 6 | 5 | 1 | 7 |

| Máximo rendimiento ($) | 78469.69 | ||||||

| Utilidades ($) | 68362.68 | ||||||

| SOLUCIÓN POR EL MÉTODO DE LA CONTABILIDAD DEL RENDIMIENTO | |||||||

| Cantidades a fabricar (u) | 19 | 12 | 10 | 1 | 3 | 2 | 1 |

| Secuencia de producción | 3 | 2 | 4 | 6 | 5 | 1 | 7 |

| Tiempo requerido en la restricción (h) | 152 | 9.6 | 4 | 4.8 | 0 | 3.2 | 0.8 |

| Tiempo acumulado requerido en la restricción (h) | 164.8 | 12.8 | 168.8 | 173.6 | 168.8 | 3.2 | 174.4 |

| Tiempo disponible en la restricción (h) | 176 | ||||||

En la tabla 6 se presentan los nuevos porcentajes de utilización de todos los puestos de trabajo en caso de considerarse la producción de la cantidad de máquinas establecidas por la solución de la PLE.

Tabla 6. Porcentaje de utilización mensual de los puestos de trabajo a partir de la subordinación de la restricción.

| Proceso | Puestos de Trabajo | Operarios | Número de máquinas | Tiempo unitario de producción (horas) | Capacidad mensual requerida (h) | Capacidad mensual disponible (h) | Utilización (%) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Sierra Circular | Cepilladora de 45 cm | Canteadora de Plancha | Sierra de Cinta | Tupy | Cepillo Machimbre | Afiladora de Cuchillas | |||||||

| Trazado | Trazado | 2 | 4 | 4 | 8 | 2 | 4 | 8 | 16 | 16 | 268 | 352 | 76.14 |

| Corte | Sierra de mano | 1 | 2 | 8 | 0.8 | 0.4 | 4.8 | 0 | 1.6 | 0.8 | 174.4 | 176 | 99.09 |

| Sierra de cinta | 1 | 2 | 4 | 1.8 | 0.8 | 1.6 | 4 | 6.4 | 3.2 | 135.2 | 176 | 76.82 | |

| Cortadora de plasma Manual | 1 | 1 | 4 | 1.4 | 2.8 | 1.6 | 4 | 8 | 4 | 154.4 | 176 | 87.73 | |

| Enderezado | Prensa hidráulica | 1 | 1 | 4 | 2 | 4 | 2 | 2 | 4 | 4 | 160 | 176 | 90.91 |

| Doblado | Doblado | 1 | 1 | 2 | 2 | 2 | 8 | 4 | 16 | 8 | 142 | 176 | 80.68 |

| Forjado | Fragua | 2 | 2 | 3 | 8 | 4 | 4 | 4 | 16 | 0 | 241 | 352 | 68.47 |

| Soldado | Soldadora SMAW | 1 | 3 | 2 | 0.8 | 1.2 | 0.8 | 0.8 | 5.6 | 0.8 | 74.8 | 176 | 42.50 |

| Soldadora MIG | 2 | 4 | 8 | 3.2 | 2.8 | 7.2 | 7.2 | 10.4 | 7.2 | 275.2 | 352 | 78.18 | |

| Taladrado | Taladro de mano | 1 | 2 | 2.4 | 2.4 | 1.5 | 2.4 | 3 | 7.2 | 1.6 | 116.8 | 176 | 66.36 |

| Taladro de pedestal | 2 | 2 | 5.6 | 5.6 | 3.5 | 1.6 | 3 | 8.8 | 2.4 | 239.2 | 352 | 67.95 | |

| Torneado | Torno | 4 | 5 | 16 | 10 | 10 | 10 | 10 | 50 | 30 | 694 | 704 | 98.58 |

| Fresado | Fresadora | 2 | 2 | 0 | 8 | 4 | 3 | 4 | 8 | 8 | 175 | 352 | 49.72 |

| Limado | Limado manual | 1 | 10 | 2 | 0.8 | 0.6 | 2.4 | 0.8 | 0.4 | 1.6 | 60.8 | 176 | 34.55 |

| Cepillo de vaivén | 1 | 1 | 3 | 3.2 | 2.4 | 1.6 | 1.2 | 0.6 | 2.4 | 128.2 | 176 | 72.84 | |

| Ensamblaje | Matrices | 2 | 6 | 0 | 4 | 1 | 1.6 | 2 | 16.8 | 0.8 | 100 | 352 | 28.41 |

| Herramientas Manuales | 4 | - | 16 | 12 | 9 | 14.4 | 6 | 31.2 | 7.2 | 640 | 704 | 90.91 | |

| Cepillado | Cepillo de puente | 2 | 2 | 8 | 2 | 6 | 0 | 0 | 10 | 0 | 256 | 352 | 72.73 |

| Pulido | Pulidora | 1 | 3 | 2 | 1.5 | 1 | 3 | 2.8 | 8 | 1.8 | 95.2 | 176 | 54.09 |

| Esmeril | 1 | 2 | 2 | 3.5 | 1 | 1 | 1.2 | 2 | 1.2 | 99.8 | 176 | 56.70 | |

| Pintado | Compresor | 1 | 1 | 0.5 | 0.4 | 0.2 | 0.2 | 0.2 | 1.6 | 0.1 | 20.4 | 176 | 11.59 |

| Pistola de pintura | 1 | 1 | 0.5 | 3.6 | 1.8 | 1.8 | 1.8 | 6.4 | 0.9 | 91.6 | 176 | 52.05 | |

| Pruebas | Pruebas de funcionamiento | 1 | - | 1 | 1 | 2 | 1 | 1 | 4 | 2 | 65 | 176 | 36.93 |

| Producción mensual o demanda (unidades) de cada máquina | 19 | 12 | 10 | 1 | 3 | 2 | 1 | - | - | - | |||

En la tabla 7 se hace una comparación de la producción mensual requerida, la producción subordinada a la restricción y el déficit existente respecto a la demanda:

Tabla 7. Producción mensual actual versus producción subordinada a la restricción.

| Producto | Producción mensual requerida | Producción subordinada a la restricción | Déficit de la demanda (%) |

|---|---|---|---|

| Sierra Circular | 20 | 19 | 5 |

| Cepilladora de 45 cm | 12 | 12 | 0 |

| Canteadora de Plancha | 10 | 10 | 0 |

| Sierra de Cinta | 4 | 1 | 75 |

| Tupy | 3 | 3 | 0 |

| Cepillo Machimbre | 2 | 2 | 0 |

| Afiladora de Cuchillas | 1 | 1 | 0 |

| Total | 52 | 48 | 7.69 |

Conforme la información mostrada en la tabla 7, se aprecia que en el caso de las sierras circulares y las sierras de cinta existe un déficit de la demanda (5 y 75%, respectivamente).

Elevación de la restricción

Como alternativa para contrarrestar el déficit de la planta para cubrir la demanda media existente, se optó por considerar la siguiente solución:

Adquisición e incorporación de una máquina cortadora de plasma CNC de pórtico portátil, para sustituir los procesos de corte con sierra de mano.

Reordenamiento de los operarios y ayudantes en los puestos de trabajo, e incorporación de operarios adicionales de ser necesario.

En la tabla 8 se presenta el detalle de las modificaciones realizadas sobre el talento humano de la empresa en la fase de elevación de la restricción:

Tabla 8. Modificaciones realizadas sobre el talento humano de la empresa en la fase de elevación de la restricción.

| Aspecto | Situación actual | Situación propuesta |

|---|---|---|

| Operarios de torno | 4 | 5 |

| Nómina de trabajadores | 30 | 29 |

| Plantilla de operarios | 17 operarios y 11 ayudantes | 17 operarios y 10 ayudantes |

| Presupuesto mensual para remuneraciones | $ 10760 | $ 10400 |

Identificación y análisis de una nueva restricción

Una vez cuantificados los costos de producción, correspondió establecer si la capacidad de producción de la planta en función de los operarios y de las máquinas disponibles sería capaz de satisfacer el requerimiento de tiempo. En la tabla 9 se hace constar el detalle de cada proceso, los puestos de trabajo correspondientes, la cantidad de operarios, el número de máquinas por puesto de trabajo, los tiempos unitarios de las siete principales máquinas fabricadas, la capacidad mensual requerida en horas, la capacidad mensual disponible en horas y el porcentaje de utilización una vez realizada la identificación y análisis de una nueva restricción:

Tabla 9. Porcentaje de utilización mensual de los puestos de trabajo a partir de la elevación de la restricción.

| Proceso | Puestos de trabajo | Operarios | Número de máquinas | Tiempo unitario de producción (horas) | Capacidad mensual requerida (h) | Capacidad mensual disponible (h) | Utilización (%) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Sierra Circular | Cepilladora de 45 cm | Canteadora de Plancha | Sierra de Cinta | Tupy | Cepillo Machimbre | Afiladora de Cuchillas | ||||||||

| Diseño | Diseño | 1 | 4 | 2 | 4 | 1 | 3 | 3.33 | 8 | 8.33 | 144 | 176 | 82.01 | |

| Corte | Cortadora plasma CNC | 1 | 2 | 1.5 | 0.33 | 0.25 | 2 | 0 | 0.5 | 0.33 | 46 | 176 | 26.04 | |

| Sierra de cinta | 1 | 2 | 4 | 1.8 | 0.8 | 1.6 | 4.00 | 6.4 | 3.2 | 144 | 176 | 81.82 | ||

| Cortadora plasma CNC | 1 | 1 | 2 | 0.75 | 1.67 | 0.75 | 1.33 | 4 | 1.5 | 82 | 176 | 46.69 | ||

| Enderezado | Prensa hidráulica | 1 | 1 | 4 | 2 | 4 | 2 | 2 | 4 | 4 | 170 | 176 | 96.59 | |

| Doblado | Doblado | 1 | 1 | 2 | 2 | 2 | 8 | 4 | 16 | 8 | 168 | 176 | 95.45 | |

| Forjado | Fragua | 2 | 2 | 3 | 8 | 4 | 4 | 4 | 16 | 0 | 256 | 352 | 72.73 | |

| Soldado | Soldadora SMAW | 1 | 3 | 2 | 0.8 | 1.2 | 0.8 | 0.8 | 5.6 | 0.8 | 79 | 176 | 45.00 | |

| Soldadora MIG | 2 | 4 | 8 | 3.2 | 2.8 | 7.2 | 7.2 | 10.4 | 7.2 | 305 | 352 | 86.59 | ||

| Taladrado | Taladro de mano | 1 | 2 | 2.4 | 2.4 | 1.5 | 2.4 | 3 | 7.2 | 1.6 | 126 | 176 | 71.82 | |

| Taladro de pedestal | 2 | 2 | 5.6 | 5.6 | 3.5 | 1.6 | 3 | 8.8 | 2.4 | 250 | 352 | 70.91 | ||

| Torneado | Torno | 5 | 5 | 16 | 10 | 10 | 10 | 10 | 50 | 30 | 740 | 880 | 84.09 | |

| Fresado | Fresadora | 2 | 2 | 0 | 8 | 4 | 3 | 4 | 8 | 8 | 184 | 352 | 52.27 | |

| Limado | Limado manual | 1 | 10 | 2 | 0.8 | 0.6 | 2.4 | 0.8 | 0.4 | 1.6 | 70 | 176 | 39.77 | |

| Cepillo de vaivén | 1 | 1 | 3 | 3.2 | 2.4 | 1.6 | 1.2 | 0.6 | 2.4 | 136 | 176 | 77.27 | ||

| Ensamblaje | Matrices | 1 | 6 | 0 | 4 | 1 | 1.6 | 2 | 16.8 | 0.8 | 105 | 176 | 59.55 | |

| Herramientas manuales | 5 | - | 16 | 12 | 9 | 14.4 | 6 | 31.2 | 7.2 | 699 | 880 | 79.45 | ||

| Cepillado | Cepillo de puente | 2 | 2 | 8 | 2 | 6 | 0 | 0 | 10 | 0 | 264 | 352 | 75.00 | |

| Pulido | Pulidora | 1 | 3 | 2 | 1.5 | 1 | 3 | 2.8 | 8 | 1.8 | 106 | 176 | 60.34 | |

| Esmeril | 1 | 2 | 2 | 3.5 | 1 | 1 | 1.2 | 2 | 1.2 | 105 | 176 | 59.55 | ||

| Pintado | Compresor | 1 | 1 | 0.5 | 0.4 | 0.2 | 0.2 | 0.2 | 1.6 | 0.1 | 22 | 176 | 12.22 | |

| Pistola de pintura | 1 | 1 | 0.5 | 3.6 | 1.8 | 1.8 | 1.8 | 6.4 | 0.9 | 98 | 176 | 55.40 | ||

| Pruebas | Pruebas de funcionamiento | 1 | - | 1 | 1 | 2 | 1 | 1 | 4 | 2 | 69 | 176 | 39.20 | |

| Producción mensual o demanda (unidades) de cada máquina. | 20 | 12 | 10 | 4 | 3 | 2 | 1 | - | - | - | ||||

De acuerdo a la información de la tabla 9, ya no existirían restricciones (en ningún caso se excede el porcentaje máximo de utilización del 100%). Consecuentemente correspondió identificar si la nueva capacidad de la planta satisfacerá el requerimiento de la demanda. Para el efecto se hace una comparación de la producción mensual requerida versus la producción elevada la restricción, como se indica en la tabla 10:

Tabla 10. Producción mensual actual versus producción elevada la restricción.

| Producto | Producción mensual requerida | Producción elevada la restricción | Déficit de la demanda (%) |

|---|---|---|---|

| Sierra Circular | 20 | 20 | 0 |

| Cepilladora de 45 cm | 12 | 12 | 0 |

| Canteadora de Plancha | 10 | 10 | 0 |

| Sierra de Cinta | 4 | 4 | 0 |

| Tupy | 3 | 3 | 0 |

| Cepillo Machimbre | 2 | 2 | 0 |

| Afiladora de Cuchillas | 1 | 1 | 0 |

| Total | 52 | 52 | 0 |

De acuerdo a la información de la tabla 10 ya no existe déficit de la demanda para ningún tipo de máquina. El hecho que los nuevos porcentajes de utilización de todos los puestos de trabajo estén por debajo del 97% (Tabla 9) brindó la oportunidad de optimizar la producción hasta alcanzar el 100% de utilización en los puestos que están cerca de constituirse en nuevas restricciones (enderezado en prensa hidráulica y doblado).

De acuerdo a las nuevas condiciones establecidas para el problema de optimización del rendimiento en la producción de las siete máquinas de procesamiento de madera y aplicando la ecuación (7) se tiene la función a maximizar de la ecuación (9), dado que el precio de venta de las máquinas fabricadas y el costo de materiales se mantienen constantes:

Las restricciones ahora se convierten en:

Restricción de demanda:

La restricción en los procesos críticos para el caso del enderezado en la prensa hidráulica es:

Mientras que para el caso del proceso crítico de doblado se tiene:

Restricción de variables enteras y no negativas:

Al igual que en el caso anterior, la PLE se resolvió considerando las condiciones indicadas anteriormente. De esta manera la solución de la función objetivo maximizada (Ecuación (9)) es: Rendimiento máximo $ 87769. En la tabla 11 se muestra la cantidad de máquinas a producir en la fase de identificación y análisis de una nueva restricción:

Tabla 11. Máquinas a fabricar según la PLE en la fase de identificación y análisis de una nueva restricción:

| Máquina | Notación | Cantidad a producir |

|---|---|---|

| Sierra circular | C1 | 20 |

| Cepilladora de 45 cm | C2 | 15 |

| Canteadoras | C3 | 10 |

| Sierra de Cinta | C4 | 4 |

| Tupy | C5 | 3 |

| Cepillo Machimbre: | C6 | 2 |

| Afiladora de Cuchillas: | C7 | 1 |

En la tabla 12 se muestra el esquema óptimo que establece la solución de la PLE:

Tabla 12. Esquema óptimo mediante aplicación de la PLE.

| Costos Unitarios | Sierra Circular | Cepilladora de 45 cm | Canteadora de Plancha | Sierra de Cinta | Tupy | Cepillo Machimbre | Afiladora de Cuchillas |

|---|---|---|---|---|---|---|---|

| Costo de materiales ($) | 895.01 | 1496.42 | 799.22 | 455.56 | 638.83 | 1812.32 | 729.13 |

| Costo mano de obra ($) | 198.86 | 183.83 | 140.27 | 166.70 | 144.70 | 513.41 | 212.20 |

| Costos indirectos o energéticos ($) | 1.96 | 1.81 | 1.38 | 1.65 | 1.43 | 5.07 | 2.09 |

| P.V.P. ($) | 2400 | 3400 | 2200 | 1150 | 1800 | 6000 | 1200 |

| Rendimiento (Ri) ($) | 1504.99 | 1903.58 | 1400.78 | 694.44 | 1161.17 | 4187.68 | 470.87 |

| Rendimiento por tiempo en la restricción ($/h) | 376.25 | 951.79 | 350.19 | 347.22 | 580.59 | 1046.92 | 117.72 |

| Utilidad ($) | 1304.16 | 1717.94 | 1259.13 | 526.09 | 1015.05 | 3669.21 | 256.58 |

| SOLUCIÓN POR EL MÉTODO DE LA PROGRAMACIÓN LINEAL ENTERA (PLE) | |||||||

| Cantidades a fabricar (u) | 20 | 15 | 10 | 4 | 3 | 2 | 1 |

| Secuencia de producción | 3 | 2 | 4 | 6 | 5 | 1 | 7 |

| Máximo rendimiento ($) | 87768.74 | ||||||

| Utilidades ($) | 77188.10 | ||||||

| SOLUCIÓN POR EL MÉTODO DE LA CONTABILIDAD DEL RENDIMIENTO | |||||||

| Cantidades a fabricar (u) | 20 | 15 | 10 | 4 | 3 | 2 | 1 |

| Secuencia de producción | 3 | 2 | 4 | 6 | 5 | 1 | 7 |

| Tiempo requerido en la restricción (h) | 30 | 5.00 | 2.5 | 8 | 0 | 1 | 0.33 |

| Tiempo acumulado requerido en la restricción (h) | 36.00 | 6.00 | 38.50 | 46.50 | 38.50 | 1.00 | 46.83 |

| Tiempo disponible en la restricción (h) | 176 | ||||||

En la tabla 13 se presentan los nuevos porcentajes de utilización de todos los puestos de trabajo en caso de considerarse la producción de la cantidad de máquinas establecidas por la solución de la PLE. El porcentaje de incremento de la utilidad es del 12.91%.

Tabla 13. Porcentaje de utilización mensual de los puestos de trabajo según la nueva explotación y subordinación.

| Proceso | Puestos de trabajo | Operarios | Número de máquinas | Tiempo unitario de producción (horas) | Capacidad mensual requerida (h) | Capacidad mensual disponible (h) | Utilización (%) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Sierra Circular | Cepilladora de 45 cm | Canteadora de Plancha | Sierra de Cinta | Tupy | Cepillo Machimbre | Afiladora de Cuchillas | |||||||

| Diseño | Diseño | 1 | 4 | 2 | 4 | 1 | 3 | 3.33 | 8 | 8.33 | 156 | 176 | 88.83 |

| Corte | Cortadora plasma CNC | 1 | 2 | 1.5 | 0.33 | 0.25 | 2 | 0 | 0.5 | 0.33 | 47 | 176 | 26.61 |

| Sierra de cinta | 1 | 2 | 4 | 1.8 | 0.8 | 1.6 | 4.00 | 6.4 | 3.2 | 149 | 176 | 84.89 | |

| Cortadora plasma CNC | 1 | 1 | 2 | 0.75 | 1.67 | 0.75 | 1.33 | 4 | 1.5 | 84 | 176 | 47.96 | |

| Enderezado | Prensa hidráulica | 1 | 1 | 4 | 2 | 4 | 2 | 2 | 4 | 4 | 176 | 176 | 100.00 |

| Doblado | Doblado | 1 | 1 | 2 | 2 | 2 | 8 | 4 | 16 | 8 | 174 | 176 | 98.86 |

| Forjado | Fragua | 2 | 2 | 3 | 8 | 4 | 4 | 4 | 16 | 0 | 280 | 352 | 79.55 |

| Soldado | Soldadora SMAW | 1 | 3 | 2 | 0.8 | 1.2 | 0.8 | 0.8 | 5.6 | 0.8 | 82 | 176 | 46.36 |

| Soldadora MIG | 2 | 4 | 8 | 3.2 | 2.8 | 7.2 | 7.2 | 10.4 | 7.2 | 314 | 352 | 89.32 | |

| Taladrado | Taladro de mano | 1 | 2 | 2.4 | 2.4 | 1.5 | 2.4 | 3 | 7.2 | 1.6 | 134 | 176 | 75.91 |

| Taladro de pedestal | 2 | 2 | 5.6 | 5.6 | 3.5 | 1.6 | 3 | 8.8 | 2.4 | 266 | 352 | 75.68 | |

| Torneado | Torno | 5 | 5 | 16 | 10 | 10 | 10 | 10 | 50 | 30 | 770 | 880 | 87.50 |

| Fresado | Fresadora | 2 | 2 | 0 | 8 | 4 | 3 | 4 | 8 | 8 | 208 | 352 | 59.09 |

| Limado | Limado manual | 1 | 10 | 2 | 0.8 | 0.6 | 2.4 | 0.8 | 0.4 | 1.6 | 72 | 176 | 41.14 |

| Cepillo de vaivén | 1 | 1 | 3 | 3.2 | 2.4 | 1.6 | 1.2 | 0.6 | 2.4 | 146 | 176 | 82.73 | |

| Ensamblaje | Matrices | 1 | 6 | 0 | 4 | 1 | 1.6 | 2 | 16.8 | 0.8 | 117 | 176 | 66.36 |

| Herramientas manuales | 5 | - | 16 | 12 | 9 | 14.4 | 6 | 31.2 | 7.2 | 735 | 880 | 83.55 | |

| Cepillado | Cepillo de puente | 2 | 2 | 8 | 2 | 6 | 0 | 0 | 10 | 0 | 270 | 352 | 76.70 |

| Pulido | Pulidora | 1 | 3 | 2 | 1.5 | 1 | 3 | 2.8 | 8 | 1.8 | 111 | 176 | 62.90 |

| Esmeril | 1 | 2 | 2 | 3.5 | 1 | 1 | 1.2 | 2 | 1.2 | 115 | 176 | 65.51 | |

| Pintado | Compresor | 1 | 1 | 0.5 | 0.4 | 0.2 | 0.2 | 0.2 | 1.6 | 0.1 | 23 | 176 | 12.90 |

| Pistola de pintura | 1 | 1 | 0.5 | 3.6 | 1.8 | 1.8 | 1.8 | 6.4 | 0.9 | 108 | 176 | 61.53 | |

| Pruebas | Pruebas de funcionamiento | 1 | - | 1 | 1 | 2 | 1 | 1 | 4 | 2 | 72 | 176 | 40.91 |

| Producción mensual o demanda (unidades) de cada máquina. | 20 | 15 | 10 | 4 | 3 | 2 | 1 | - | - | - | |||

La información de la tabla 13 refleja que en condiciones ideales ninguno de los puestos de trabajo tendría un porcentaje de utilización superior al 100%. Finalmente resta corroborar si el volumen de producción asignado en respuesta a la PLE satisface la demanda existente. Para el efecto en la tabla 14 se presentan las cantidades correspondientes a la producción mensual idealizada con la PLE, la producción optimizada y la capacidad de cubrir la demanda:

Tabla 14. Porcentaje de utilización mensual de los puestos de trabajo a partir de la elevación de la restricción.

| Producto | Producción mensual actual | Producción optimizada | Capacidad de cubrir la demanda (%) |

|---|---|---|---|

| Sierra Circular | 20 | 20 | 100 |

| Cepilladora de 45 cm | 12 | 15 | 125 |

| Canteadora de Plancha | 10 | 10 | 100 |

| Sierra de Cinta | 4 | 4 | 100 |

| Tupy | 3 | 3 | 100 |

| Cepillo Machimbre | 2 | 2 | 100 |

| Afiladora de Cuchillas | 1 | 1 | 100 |

| Total | 52 | 55 | 105.77 |

Según la información mostrada en la tabla 14 en todos los casos al menos se cubre la demanda existente, con la posibilidad de tener una producción excedente equivalente al 25% de cepilladoras de 45 cm.

Análisis de la inversión

Es necesario determinar el período de recuperación de la inversión realizada para llevar a cabo la fase de elevación de la restricción, en lo correspondiente al desembolso de dinero para la adquisición de la máquina cortadora de plasma CNC y la incorporación de un operario tornero (aunque esto conlleva la reducción de un trabajador en total). Para el efecto se calculó el valor actual neto (VAN), conocido también como valor presente neto (VPN), a través de la ecuación (12):

Donde:

Io = es la inversión inicial previa, el valor del desembolso que la empresa realiza en el momento inicial de efectuar la inversión.

Ft = son los flujos netos de efectivo, representan la diferencia entre los ingresos y gastos que se obtienen por la ejecución del proyecto de inversión.

t = son los períodos de vigencia del proyecto de inversión (mensuales).

k = tasa de descuento, costo o tasa de oportunidad, es la tasa de retorno requerida sobre la inversión. Refleja la oportunidad perdida de gastar o invertir en el presente.

n = Número de períodos evaluados del proyecto.

Se consideró una tasa de descuento igual a 10% anual (0.83% mensual). Al evaluar el VAN en la ecuación (10) para un período de tres meses se obtuvo:

El VAN que se estimar conseguir a los tres meses de producción es de $541.04. Es decir que la inversión requerida para la fase de elevación de la restricción se recuperará en tres meses de producción y partir de entonces se obtendrán ganancias, siempre y cuando se generen los volúmenes de producción estipulados en la función optimizada.

Discusión

En la fase de identificación de la restricción dentro de la cadena de producción se observó (Tabla 3) que los procesos de corte con sierra de mano y torneado presentaban porcentajes de utilización de 111.82% y 105.11%, respectivamente, que son superiores al 100%; esto quiere decir que la capacidad de los mencionados puestos de trabajo no abastecía el requerimiento existente. En este sentido, en la fase de explotación de la restricción se procuró maximizar la contabilidad del rendimiento de la producción mediante un modelo de PLE (Ecuación (9)), teniendo como referentes a los dos puestos de trabajo que restringían la producción, dado que presentaban una utilización superior al 100%.

Posteriormente, en la fase subordinación de todo a la restricción, se determinó (Tabla 5) que el rendimiento (Throughput) máximo que se alcanzaría bajo la condición de producir el número óptimo de máquinas de cada tipo sería de $ 78469.69, lo que permitiría obtener una utilidad mensual máxima de $ 68362.68. La secuencia de producción mostrada en la tabla 5 indica el beneficio que se podría conseguir de la fabricación de las máquinas, siendo que el mayor se obtendría en la fabricación de cepillos machimbres y el menor en la elaboración de afiladoras de cuchillas. En cuanto a los tiempos acumulados requeridos en la restricción (Tabla 5), todos son inferiores y lo más cercanos posible al tiempo disponible de 176 horas/mes en los puestos de trabajo restrictivos (corte con sierra de mano y torneado). Esto representa que se podría satisfacer las condiciones del problema, ya que en condiciones ideales ninguno de los puestos de trabajo tendría un porcentaje de utilización superior al 100% (Tabla 6) y por consiguiente no habría déficit de tiempo para el volumen de producción establecido por la PLE (Ecuación (9)). No obstante, de acuerdo a la información de la tabla 7 en la elaboración de sierras circulares existiría un déficit de 5% y en las sierras circulares de 75%, consecuentemente en esos dos tipos de productos existiría un déficit respecto a la demanda del volumen de producción. En términos generales el déficit de la capacidad de producción optimizada por medio de la PLE (Ecuación (9)) en la fase de subordinación de la restricción representó el 7.69% del volumen requerido. Por consiguiente, bajo la capacidad de producción optimizada en función de los recursos disponibles en la empresa metalmecánica no sería posible hallar una solución que satisfaga el requerimiento existente para la fabricación de máquinas de procesamiento de madera.

En la fase de elevación de la restricción y a partir de las medidas correspondientes implementadas (incorporación de una máquina cortadora de plasma CNC), la distribución de los operarios y ayudantes en los puestos de trabajo experimentó algunas modificaciones, se suprimió el proceso de trazado y se lo sustituyó con el de diseño, además se incorporó un nuevo operario tornero para subsanar el déficit existente que hacía que dicho puesto sea una restricción. Adicionalmente se reordenaron algunos operarios y ayudantes en los puestos de trabajo, lo que conllevó la disminución de un ayudante (Tabla 8). La nueva distribución del puesto dio lugar a una necesidad de actualizar el costo total de la mano de obra.

Seguidamente se efectuó la identificación y análisis de una nueva restricción con la finalidad de determinar si la capacidad de producción de la planta en función de los operarios y de las máquinas y herramientas disponibles sería capaz de satisfacer el requerimiento de tiempo. Para cada puesto de trabajo, el factor limitante fue el menor entre la cantidad de operarios y el número de máquinas. De acuerdo a la información de la tabla 9 ya no existirían restricciones, debido a que en ningún caso se excede el porcentaje máximo de utilización, que es del 100%. Al comparar la producción mensual requerida versus la producción elevada la restricción (Tabla 10) se halló que ya no existirá déficit de la demanda para ningún tipo de máquina. Es decir, ya se soluciona el problema del incumplimiento del volumen de producción requerido por la demanda durante una jornada laboral regular. Esto representa que, en condiciones de trabajo regulares, ya no existen restricciones y no será necesario recurrir a laborar en horas extras para abastecer la producción requerida.

Sin embargo, según se observa en la tabla 9, el hecho que los nuevos porcentajes de utilización de todos los puestos de trabajo estén por debajo del 97%, brindó la oportunidad de poder optimizar la producción, que en términos prácticos significa fabricar más hasta alcanzar el 100% de utilización en los puestos que están cerca de constituirse en nuevas restricciones (enderezado en la prensa hidráulica con un 96.59% y doblado con un 95.45% de utilización). Para el efecto, se volvió a determinar el mismo modelo de PLE (Ecuación (9)) dado que el precio de venta de las máquinas fabricadas y el costo de materiales se mantienen constantes, pero con la aplicación de las nuevas restricciones (Tabla 10). De acuerdo a la información indicada en la tabla 12, el rendimiento (Throughput) máximo que se alcanzaría bajo la condición de producir el número óptimo de máquinas de cada tipo sería de $ 87768.74, lo que permitiría obtener una utilidad mensual máxima de $ 77188.10. La secuencia de producción indica el beneficio que se puede conseguir de la fabricación de las máquinas, así el mayor beneficio se obtendría de la fabricación de cepillos machimbres por tener más elevados márgenes de utilidad y el menor beneficio de todos a partir de la afiladora de cuchillas. En cuanto a los tiempos acumulados requeridos en la restricción, todos son inferiores y lo más cercanos posible al tiempo disponible de 176 horas/mes en los puestos de trabajo restrictivos (enderezado en la prensa hidráulica y doblado). Esto representa que se satisfacen las condiciones del problema.

Según la información de la tabla 13, en condiciones ideales ninguno de los puestos de trabajo tendría un porcentaje de utilización superior al 100%. Esto significa que no habría déficit de tiempo para el volumen de producción establecido por la PLE y que por el contrario existirá una holgura que posibilitará la fabricación de máquinas adicionales, que podrán servir para mantener un stock o reserva. Conforme la información de la tabla 14, en todos los casos al menos se cubre la demanda existente, con la posibilidad de tener una producción excedente equivalente al 25% de cepilladoras de 45 cm. Esto representa que mensualmente se pueden elaborar un 5.77% de unidades extras para stock o reserva. Por consiguiente, bajo la capacidad de producción optimizada en función de los recursos actuales más la incorporación de la máquina cortadora plasma CNC y el reordenamiento de los operarios y ayudantes, la solución final del problema permite no solamente satisfacer la demanda existente sin necesitar de horas extras durante la jornada laboral, sino que además la opción de disponer de excedentes de máquinas cepilladoras.

En el presente estudio se optó por desarrollar un procedimiento similar al de Romero et al. (2019), maximizando el rendimiento con la PLE considerando la producción de los 7 tipos de máquinas de procesamiento de madera más comunes, lo que permitió obtener un incremente de la utilidad bruta, con la posibilidad de cubrir la demanda y contar con unidades de producción de reserva. Al comparar la situación actual con la propuesta, la utilidad alcanzada en la empresa metalmecánica será del 12.91% gracias al aporte brindado por la aplicación de la TOC para la optimización de los procesos operativos, porcentaje que concuerda con la utilidad obtenida en el trabajo investigativo efectuado por Herrera-Vidal et al. (2018), que fue de 14.5% y que también estuvo enfocado en la optimización con base en la aplicación de la TOC. Bajo estas circunstancias se corrobora que en las investigaciones referidas y en la realizada en este trabajo se alcanzó una mejora de la situación de la producción.

Adicionalmente se destaca que existen necesidades futuras de investigación que complementarían este trabajo investigativo desarrollado. Particularmente surge el interés por integrar una simulación de los distintos escenarios que podrían presentarse considerando la existencia de múltiples restricciones, de manera que se podrían determinar nuevas funciones objetivo y se obtendrían nuevos valores de maximización del rendimiento y de la utilidad, para cada caso particular. De esta manera se tendría una programación dinámica para el control del sistema de producción en la empresa.

Conclusiones

En el estudio realizado existían dos puestos de trabajo en la empresa metalmecánica que restringían los procesos operativos de la elaboración de máquinas de procesamiento de madera y consecuentemente eran las restricciones del sistema. A partir de la explotación de dichas restricciones con base en la aplicación de la PLE para maximizar el rendimiento y una vez subordinado todo, se determinó que el máximo rendimiento posible fue de $ 78470, con una utilidad neta máxima de $ 68362.68, correspondiendo una producción mensual optimizada de 19 sierras circulares, 12 cepilladoras, 10 canteadoras, 3 tupys, 2 cepillos machimbres, 1 sierra de cinta y 1 afiladora de cuchillas. Sin embargo, el volumen de producción maximizado no abastecía toda la demanda media mensual existente, con un déficit de 5% de sierras circulares y de 75% de sierras cintas.

Como parte de la elevación de la restricción se incorporó una máquina cortadora de plasma CNC para sustituir el corte con sierra de mano y se reordenó la distribución de los operarios y ayudantes en los puestos de trabajo. Al identificarse que con esos cambios ya no existirían nuevas restricciones, dado que todos los puestos de trabajo tendrán la capacidad de producir el volumen de producción mensual demandado, y que además existirá una holgura, se optó por aplicar nuevamente la función de maximización a través de la PLE. EL resultado final proyectó que se alcance un rendimiento máximo de $ 87768.74, con una utilidad bruta de $ 77188.10, correspondiendo una producción mensual optimizada de 20 sierras circulares, 15 cepilladoras, 10 canteadoras, 4 sierras de cinta, 3 tupys, 2 cepillos machimbres y 1 afiladora de cuchillas.

El trabajo desarrollado permitió optimizar los procesos operativos en una empresa metalmecánica, entendiéndose como tal a la maximización de la capacidad de producción en función de los recursos disponibles y la demanda existente. Para el efecto, se aplicó la TOC en cada una de sus cinco fases, conjuntamente con el empleo de un modelo de PLE que permitió establecer la cantidad máxima de unidades que potencialmente pueden ser elaboradas