I. INTRODUCCIÓN

La molienda es una operación unitaria ampliamente utilizada en la industria minera, farmacéutica, agricultura, papel y de alimentos, la cual permite reducir el tamaño de piezas grandes a partículas pequeñas con un tamaño definido, mediante la aplicación de golpes, presiones de cizallamiento o corte 1-3. En el área de los alimentos, esta técnica se ha utilizado desde la antigüedad por los primeros homínidos que utilizaban herramientas de piedra para cortar principalmente granos, raíces y madera, hasta la actualidad mediante el uso de máquinas industriales que permiten obtener productos más elaborados como harinas, balanceados, alimentos instantáneos, entre otros 4-6. Así, diferentes equipos como quebrantadores, trituradoras, máquinas de corte y molinos, como el de martillos, son los más utilizados en la industria para reducir el tamaño de varios alimentos 7.

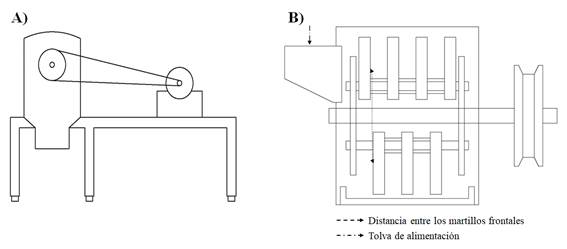

El molino de martillos es un equipo que contiene un disco rotor compuesto por una serie de pequeñas piezas de corte denominados “martillos” que giran a alta velocidad en el interior de una carcasa cilíndrica, con la finalidad de romper o trocear la alimentación o carga que ingresa por la parte superior de dicha carcasa 8,9. El diseño de este tipo de máquinas está determinado tanto por las características del alimento a procesar tales como tamaño inicial y final, forma, friabilidad o capacidad de ruptura, así como por las características de operación requeridas por el equipo como fuerza, torque, potencia, grado de desintegración, entre otros 10,11. El uso del molino de martillos en la industria de alimentos tiene una gran presencia. Esto debido a que su aplicación está involucrado en empresas multinacionales de productos altamente comercializados como las cervecerías, fábricas de harinas o piensos 12. En estas empresas, la preferencia del molino de martillos frente a otro tipo de máquinas como el molino de piedra, molino de discos, molino de cuchillas o molino de chorros se debe principalmente a las ventajas que ofrece tales como:

i) la obtención de partículas con tamaños muy homogéneos 13,

ii) la capacidad de trabajar con altas velocidades de alimentación 12,

iii) la capacidad de molienda continua con grandes cantidades de alimento y altos rendimientos del producto 14, y

iv) el resguardo de las propiedades activas del alimento 15.

De acuerdo con esto, diversas investigaciones han centrado sus objetivos en el diseño y construcción de este tipo de molinos con potencial aplicación en alimentos como el maíz o los cereales. Por ejemplo, Atarama (2018) realizó la sistematización del diseño de un molino de martillos con la finalidad de producir harina a partir de granos de maíz 16. Asimismo, Verdesoto (2015) reportó el diseño de un molino de martillos con la capacidad de procesar 250 kg/h de maíz para producir balanceados en granjas avícolas 17. De igual manera, Chávez y Ramos (2018) diseñaron un molino de martillos con la finalidad de procesar 500 kg/h de cereales y forraje 18.

Se puede evidenciar que los trabajos mencionados solamente se enfocaron en la molienda de granos para la producción de harinas y su posterior consumo. Por esa razón, el diseño y construcción de un molino de martillos y su posterior aplicación para la obtención de productos como los snacks, es una estrategia que permitiría agregar valor a diferentes alimentos.

Los snacks generalmente son alimentos que tienen un gran valor comercial por su facilidad de manipulación y consumo, pero un reducido valor nutricional debido a su alto procesamiento 19,20. Sin embargo, en los últimos años la mayoría de investigaciones se han enfocado en la obtención de alimentos más nutritivos, fáciles de manipular y, sobre todo, mínimamente procesados 21,22. De acuerdo con un análisis realizado por ProChile, en el 2017 se estimó que el mercado mundial de los snacks se encontraba por encima de los 375.000 millones de dólares, de los cuales el 50% de este valor correspondía a la venta de snacks naturales y un 30% a la venta de snacks orgánicos 23. Por lo tanto, como los gustos y preferencias del consumidor se ha direccionado a alimentos más naturales en los últimos años, la zanahoria se constituiría en un alimento de gran interés que podría ser usado para el desarrollo de snacks naturales debido a su bajo costo y alto valor nutritivo 24. La zanahoria (Daucus carota L.) es uno de los alimentos más cultivados y consumidos a nivel mundial. Según la plataforma FAOSTAT de la Organización de las Naciones Unidas para la Alimentación y la Agricultura, en 2016 se estimó una producción de 42,7 millones de toneladas de zanahoria en el mundo 25, y en varios estudios se describe que esta enorme demanda se debe a su valor nutritivo 26.

Por otro lado, para el desarrollo de un snack a partir de zanahoria, es necesario primero deshidratar el alimento y posteriormente reducir su tamaño, con el fin de llevarlo a un formato versátil para el consumidor. Por ese motivo, el uso de un molino de martillos constituye una excelente alternativa, siendo necesario su diseño y construcción para la producción a pequeña escala. Además, como el uso de este tipo de maquinaria podría inicialmente beneficiar a pequeños y medianos productores de zanahoria en Ecuador, la presente investigación se inscribió dentro del proyecto “Definición de alternativas productivas ecosociales para el manejo sustentable de la microcuenca del río Chimborazo”, ya que en la parte baja de esta microcuenca, en las parroquias San Andrés, San Juan y Santiago de Calpi, el cultivo de zanahoria ocupa una superficie mayor a 100 hectáreas 27-29. De esta forma, la producción de snacks naturales permitiría dar valor agregado a este importante producto primario de la provincia de Chimborazo, y por otra parte, se generaría emprendimientos sostenibles con la capacidad de ser replicados en otras latitudes de la sierra ecuatoriana, donde el cultivo de la zanahoria ocupa superficies mucho mayores, incidiendo positivamente también en tres de las prioridades más importantes de Ecuador tales como: el cambio de la matriz productiva, el comercio justo y la generación de empleo a través del fomento del emprendimiento 30.

En base a estos antecedentes se ejecutó la presente investigación, con el objetivo de diseñar y construir un molino de martillos a pequeña escala que permita agregar valor al cultivo de zanahoria cuando se reduce su tamaño.

II. MATERIALES Y MÉTODOS

A. Materiales

Como materia prima se utilizó zanahoria Daucus carota L. de la variedad Chantenay Red Core, obtenida de los mercados populares “Mayorista”, “La Condamine”, “San Alfonso” y “Dávalos” de la ciudad de Riobamba en la provincia de Chimborazo en Ecuador. Por otro lado, se utilizó acero inoxidable AISI 304 L 2B como material de construcción del molino de martillos.

B. Obtención y preparación del material vegetal

Para la preparación de las muestras se siguió el protocolo establecido por Beltrán y Veloz (2015) 31. Las zanahorias se cortaron en rodajas de 2 cm de espesor y 5 cm de diámetro, se secaron a 65 °C durante 1 hora en un secador de bandejas tipo armario y se pesaron periódicamente en una balanza digital Radwag (WLC-6/A2, Polonia) hasta obtener un peso constante. La muestra deshidratada (200 gramos) se almacenó en un ambiente libre de humedad hasta su uso.

C. Datos teóricos del molino de martillos

Los cálculos de ingeniería requeridos para el dimensionamiento del molino de martillos se realizaron tomando en cuenta las siguientes consideraciones:

• Una capacidad de molienda de zanahoria seca de 10 kg/h, requerimiento de un equipo de baja escala 32.

• Un diámetro final de partícula de 5 cm, con el fin de facilitar la manipulación y consumo del producto tipo snack por parte del consumidor.

•Una densidad del alimento de 1110 kg/m3, calculada mediante el método de desplazamiento de volumen.

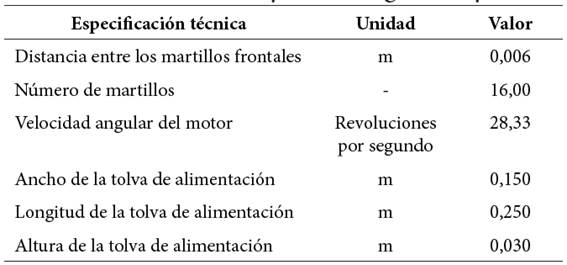

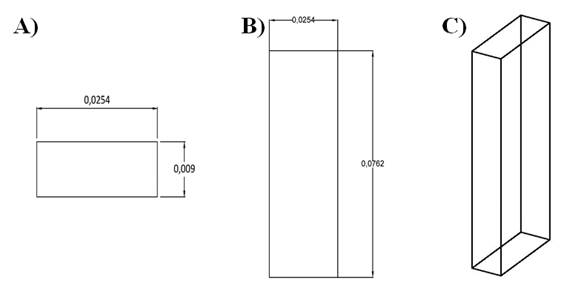

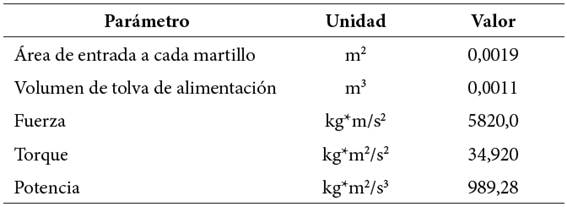

De acuerdo con esta información, se establecieron los datos teóricos para los martillos, tolva de alimentación y motor del molino, los cuales se muestran en la Tabla 1 y en las Figura 1 y Figura 2

D. Cálculo de los parámetros teóricos y operacionales del equipo

1) Parámetros teóricos

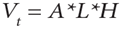

El área de entrada a cada martillo (Ae) y el volumen de la tolva de alimentación (Vt) para la zona de alimentación se determinaron mediante las Ecuaciones 1 y 2, respectivamente.

Donde: a y l es el ancho y largo de cada martillo, mientras que A, L y H es el ancho, largo y la altura de la tolva de alimentación.

La fuerza requerida (F) del molino de martillos basado en un esfuerzo de corte de un material vegetal deshidratado σmv=3x106 kg/m*s2 se determinó mediante la Ecuación 3 33.

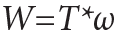

El torque (T) y potencia (W) requerido por el motor del molino se calcularon mediante las Ecuaciones 4 y 5, respectivamente.

Donde: r es la distancia entre los martillos frontales y ω es la velocidad angular del motor.

2) Parámetros operacionales

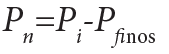

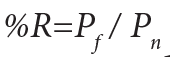

Una vez diseñado el equipo mediante los cálculos teóricos mencionados, se construyó un molino de martillos a pequeña escala. La zanahoria deshidratada se molió durante 5 minutos en el equipo, y se tamizó en tamices con luz de malla de 1, 0,75 y 0,5 cm. Además, el producto neto (Pn) y porcentaje de rechazo (%R) se determinaron mediante las Ecuaciones 6 y 7, respectivamente.

Donde: Pi es el peso inicial de la zanahoria con un diámetro de 5 cm, Pfinos es el peso de la zanahoria molida con un tamaño menor a 0,5 cm, y Pf es el peso final de la zanahoria molida con un tamaño igual a 0,5 cm.

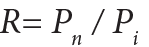

Finalmente, el rendimiento y el coeficiente de molienda (∑) del molino de martillos se determinaron mediante las Ecuaciones 8 y 9, respectivamente.

Donde: Di es el diámetro inicial y Df el diámetro final de la zanahoria molida.

III. RESULTADOS Y DISCUSIÓN

A. Parámetros teóricos del molino de martillos

La Tabla 2 muestra los parámetros teóricos calculados para el dimensionamiento del molino de martillos. Se obtuvo una carga máxima de zanahoria deshidratada de 0,0011 m3 (Vt), y la fuerza requerida por la máquina para romper el material vegetal seco fue de 5820 kg*m/s2 (N). A pesar de que en la literatura existente no se evidencian datos para la molienda de zanahoria, los datos obtenidos se acercan a valores de fuerza requeridos para otros alimentos. Por ejemplo, Chávez y Ramos (2018) demostraron que una fuerza de 2087,2 N fue necesaria para romper cereal y forraje, mientras que Atarama (2018) calculó una fuerza de 6633,79 N para romper granos de maíz (16,18), en ambos casos con un molino de martillos. Es evidente que la fuerza que requiere un molino para reducir el tamaño de un material está estrechamente relacionada con el esfuerzo de corte y las características propias de la muestra, como la dureza. Rastogi et al. (2008) reportaron una dureza de aproximadamente 190 N para zanahoria fresca 34. De acuerdo con ello, se observa que la zanahoria aumentó significativamente su dureza luego de deshidratarse, ya que se requirió una elevada fuerza para romperla. Este hecho está probablemente relacionado al pretratamiento de secado de la zanahoria, en donde las moléculas de agua que actúan como plastificante son desplazadas, lo cual genera un vegetal más duro 35. Sin embargo, el secado de la zanahoria con temperaturas entre 60 y 70 °C también produce un colapso en la estructura fibrilar, promoviendo un cambio en la viscosidad local (interna) de la matriz 36, lo cual puede generar un material vegetal menos fuerte que el maíz 16.

Por otra parte, el torque y la potencia necesaria del motor que permitiría girar los 16 martillos para moler la zanahoria deshidratada fueron de 34,92 kg*m2/s2 y 989,28 kg*m2/s3, respectivamente. El torque es la fuerza necesaria que requiere el motor del molino para hacer girar sus componentes internos 16. En efecto, el torque requerido por el motor de nuestro equipo es 2 veces menor respecto al de un molino de 32 martillos diseñado para producir harina de sorgo 37. Así también, Atarama (2018) observó que un incremento de 24 a 36 martillos en un molino para procesar maíz produjo un aumento del torque de 100 a 160 kg*m2/s2 (16. Por otra parte, altas cargas de alimentación en el equipo conllevan al uso de motores más potentes, y viceversa. Al comparar la capacidad de molienda del molino de martillos para producir harina de sorgo (173 kg/h) 37 respecto a la capacidad de nuestro molino (10 kg/h), se observa que la potencia requerida para moler la zanahoria deshidratada es 17 veces menor. En definitiva, tanto el torque como la potencia requerida de un motor en un molino de martillos se relacionan directamente con el número de martillos y la capacidad de carga, respectivamente.

B. Parámetros operacionales del molino de martillos

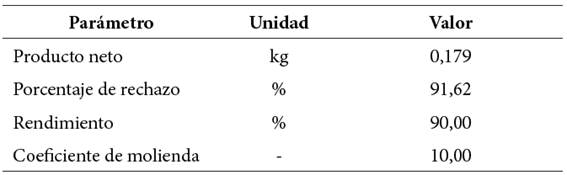

Luego del proceso de molienda y tamizado, la cantidad de producto con un tamaño mayor o igual al deseado se define como el producto neto molido (Pn), la relación entre la cantidad de producto con el tamaño deseado (Pf) y la cantidad de producto neto molido se define como el porcentaje de rechazo (%R), y la cantidad de producto con un tamaño menor al deseado se define como producto fino (Pfinos) 38. En la presente investigación, se diseñó y construyó un molino de martillos con la capacidad de reducir el tamaño de zanahoria deshidratada a 0,5 cm. La Tabla 3 muestra los resultados de los parámetros operacionales del equipo luego de procesar la zanahoria. Posterior a los procesos de molienda y tamizado de los 200 gramos de zanahoria, el valor de Pf y Pfinos fue 0,164 y 0,021 g, respectivamente. De acuerdo con estos resultados, la cantidad de Pn obtenido fue de 0,179 g con un porcentaje de rechazo del 91,62%, operando el molino de martillos con un rendimiento del 90%. Estos resultados evidenciaron que los parámetros de diseño utilizados anteriormente permitieron construir un molino de martillos altamente eficiente para reducir el diámetro de la zanahoria deshidratada desde 5 cm a 0,5 cm.

Por otro lado, la relación entre los tamaños de entrada y salida de las muestras durante el proceso de molienda se denomina como coeficiente de molienda (∑), cuyo valor puede estar entre 2 y 15 39. Valores cercanos a 2 indican que el equipo no está cumpliendo con las especificaciones de diseño, mientras que valores cercanos a 15 afirman su correcto funcionamiento. La Tabla 3 muestra que se obtuvo un valor de ∑ igual a 10 luego del proceso de molienda de la zanahoria deshidratada, demostrando que el molino de martillos cumplió con las especificaciones iniciales establecidas en su diseño.

IV. CONCLUSIONES

Se diseñó y construyó un molino de martillos a pequeña escala con la capacidad de reducir el tamaño de zanahoria deshidratada desde 5 cm hasta 0,5 cm. Un menor número de martillos y una menor capacidad de molienda produjo que los valores del torque y potencia requeridos por el motor del equipo sean menores respecto a los valores que se requieren en un motor de un molino para producir harina de sorgo. El alto valor de porcentaje de rechazo evidenció que el 91,62 % del producto neto molido mantuvo un diámetro de 0,5 cm, mientras que un rendimiento del 90 % demostró que el molino fue capaz de procesar los 200 gramos de zanahoria deshidratada casi en su totalidad.