I. INTRODUCCIÓN

La corrosión es uno de los principales problemas en las industrias química, petrolera, petroquímica, naval, automovilística, de construcción civil, edificaciones, vías, puentes, plataformas marinas, tuberías y represas, entre otras 1. Esto lleva a importantes afectaciones en lo económico, con costos comprendidos entre el 2,00 y 4,00 % del producto interno bruto de un país industrializado 2) (3.

El uso de recubrimientos inorgánicos es ampliamente utilizado para la prevención y control de la corrosión. Estos han demostrado un gran potencial sobre los recubrimientos orgánicos; sin embargo, han sido asociados con un impacto negativo sobre el medio ambiente y el ser humano, porque la mayoría de estos compuestos resultan ser muy tóxicos, costosos y dañinos 4. Esta situación ha creado la necesidad de encontrar anticorrosivos que sean ambientalmente amigables y de bajo costo 5.

La investigación busca determinar cómo responde a un ambiente salino un recubrimiento anticorrosivo a base de poliestireno expandido reciclado, para recabar información de la resistencia a la corrosión de piezas protegidas por aplicación superficial. Se busca así promover el planteamiento y desarrollo de una nueva formulación para alargar la vida útil de los materiales.

II. MATERIAL Y MÉTODOS

Elaboración de recubrimiento de poliestireno expandido (EPS)

Para la obtención del recubrimiento anticorrosivo se realizaron dos formulaciones en función de la cantidad de resina (poliestireno expandido), solvente y pigmentos agregados (TiO2 y ZnO, respectivamente), utilizando una cantidad constante de octoato de cobalto como aditivo. El proceso seguido fue el siguiente:

Caracterización del recubrimiento

Los parámetros para caracterizar el recubrimiento se seleccionaron en referencia a la norma NTE INEN 1045: “

”, que establecen los requisitos para pintura anticorrosiva 6.Pintura anticorrosiva esmalte alquídico brillante. Requisitos

Para la prueba de viscosidad se basó en la NTE INEN 1013 “

” 7, empleando un viscosímetro Brookfield. Todas las mediciones se efectuaron a (25 ± 1,0) °C y 45 rpm, usando la aguja N° 3. La precisión de los resultados fue susceptible a la velocidad del viscosímetro y también al grado de viscosidad de la muestra.Pinturas: Determinación de la viscosidad

El tiempo de secado determinó las etapas de formación de película en el curado del recubrimiento. La prueba se llevó a cabo siguiendo los lineamientos de la Norma ASTM D1640/D1640M (2018) “

”, en una habitación bien ventilada, libre de corrientes de aire, polvo, productos de combustión y gases de laboratorio a una temperatura de (23 ± 2,0) °C y (50 ± 5,0) % humedad relativa 8.Standard Test Methods for Drying, Curing, or Film Formation of Organic Coatings

Para evaluar la adhesión de películas de recubrimiento a sustratos metálicos se desarrolló un método de prueba basado en la Norma ASTM D3359-17 “

”, donde al patrón se le hace seis u once cortes en cada dirección, se aplica sobre la red cinta sensible a la presión, que luego se retira. La adhesión se evalúa por comparación con descripciones e ilustraciones 9.Standard Test Methods for Rating Adhesion by Tape Test

El porcentaje de sólidos, variable que indica la capacidad de relleno de una pintura o recubrimiento, se determinó en base a la Norma NTE INEN 1024 “

”; consistiendo el ensayo en la evaporación de una alícuota apropiada, para posteriormente secar el residuo, pesarlo y calcular el porcentaje de material no volátil 10.Pinturas y productos afines. Determinación de materia no volátil y volátiles totales en pinturas

Aplicación de los recubrimientos

La aplicación de los recubrimientos elaborados siguió el método descrito por Arroyo y colaboradores 11: se realizaron sendas aplicaciones sobre placas de 50 x 100 x 3 mm de acero al carbono, acero inoxidable 304L y tol negro. Las placas se limpiaron cuidadosamente y luego de la aplicación se dejaron secar por completo, removiendo parte de los recubrimientos en una de las caras para formar una “X” donde el material quedó expuesto al medio corrosivo.

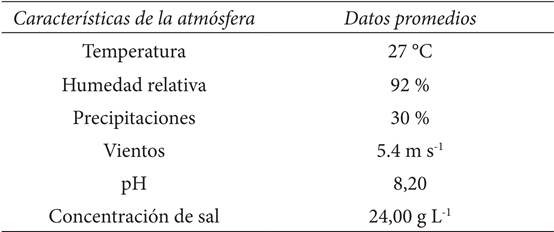

El ensayo en el medio corrosivo se realizó siguiendo los lineamientos presentes en el libro de Protección de Materiales Metálicos, de Giudice 12: elaboración de probetas con los dos sistemas de recubrimientos, colocación en exposición natural en un proceso cíclico, con tiempo de exposición de 75 días (1800 h) en el entorno de la Playa de Las Palmas (ciudad de Esmeraldas, Ecuador), cuyas condiciones se indican en la Tabla 1.

Caracterización de la corrosión

Los dos parámetros utilizados para caracterizar la corrosión experimentada por las placas, y el efecto de los recubrimientos, fueron la “

” y la “pérdida promedio de peso

”.velocidad de corrosión

La pérdida promedio de peso se calcula en base a la pérdida de masa de la placa metálica en el periodo de tiempo considerado, aplicando la siguiente ecuación.

Pperdido=Pinicial-Pfinal

Dónde:

Pperdido: Peso perdido por corrosión, en gramos

Pinicial: Peso de la muestra, antes de la prueba, en gramos

Pfinal: Peso de la muestra, al final de la prueba, en gramos

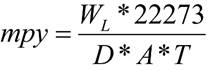

La velocidad de corrosión (mpy) se determina de acuerdo a la ecuación

Dónde:

Comparación recubrimiento de poliestireno expandido y recubrimiento comercial

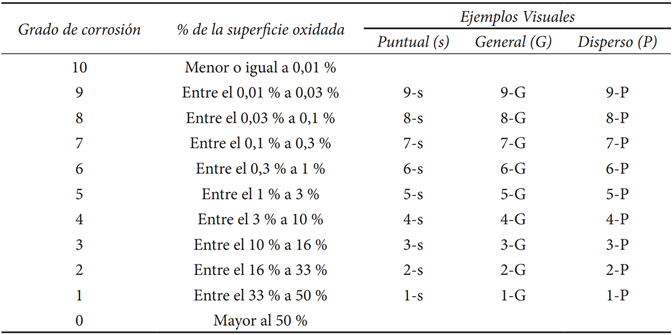

Se comparó la eficiencia, bajo las mismas condiciones, del recubrimiento obtenido con respecto a un recubrimiento comercial, usando como referencia la norma ASTM D-610 “

” que cual permite evaluar el grado de oxidación en las superficies de acero recubiertas con una capa polimérica. En la tabla a continuación (Tabla 2) se detalla la caracterización del grado de oxidación con base en el porcentaje de óxido en la superficie del acero, en una escala de 0 a 10; donde la distribución de la corrosión se puede diferenciar como “puntual”, cuando la oxidación se concentra en pocas áreas localizadas, “general”, cuando varias manchas de óxido se distribuyen en la superficie, y “dispersa”, cuando el óxido se distribuye como pequeñas partículas repartidas por toda la superficie 13.Standard Test Method for Evaluating Degree of Rusting on Painted Steel Surfaces

III. RESULTADOS

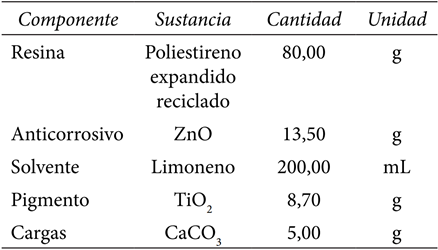

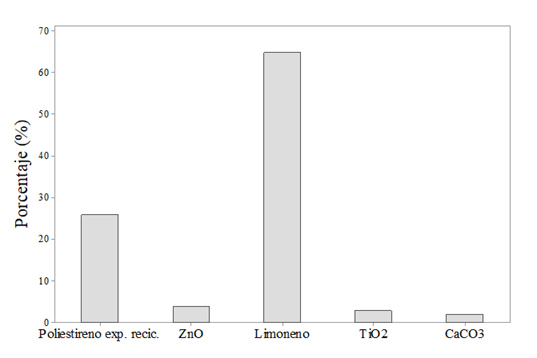

La formulación con mejores resultados se describen la tabla siguiente (Tabla 3):

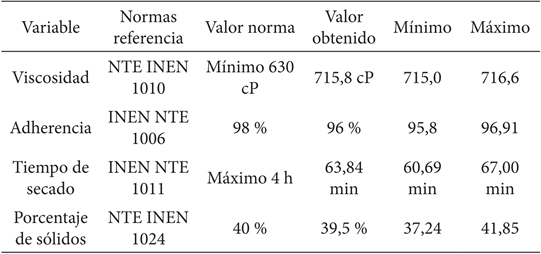

Una vez determinada la formulación óptima para el recubrimiento, se verificó que esta cumpla los parámetros de viscosidad, adherencia, tiempo de secado y porcentaje de sólidos, según lo requerido en la norma INEN NTE 1045. Los resultados se muestran a continuación (Tabla 4), además de indicar los valores máximo y mínimo, calculados mediante análisis estadístico.

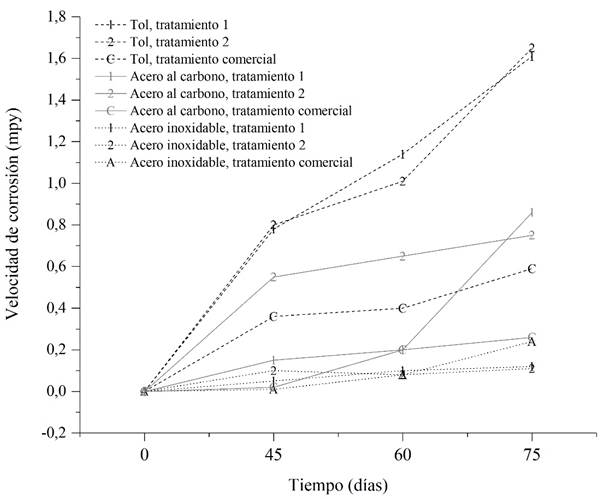

Luego de evaluar la resistencia a la corrosión se evidenció que la velocidad de corrosión (mpy) en las diferentes probetas varía en función del tiempo que están expuesta al medio corrosivo.

Figura 2 Comparativa de velocidades de corrosión, entre primera formulación “1”, segunda formulación “2” y recubrimiento comercial “C”.

La placa que más cantidad de material pierde es la de tol negro cubierta con las formulaciones 1 y 2, mientras que la placa de tol negro cubierta con el recubrimiento comercial presenta menor perdida de material en comparación a las otras formulaciones.

Con base en los resultados de la inspección visual, basada en la norma ASTM D610, se confirma que la formación de óxido superficial se incrementa a medida que el tiempo de exposición al ambiente salino aumenta.

IV. DISCUSIÓN

Se encontró que la formulación óptima se logró al utilizar 200,0 mL de D-Limoneno como solvente, 13,5 g de ZnO como protector ante la formación de moho en la película, 8,7 g de TiO2 (pigmento), carbonato de calcio 5 g y octoato de cobalto como gente secante. Esto se explica no solo por lo analizado sino también por distintos investigadores como Chaieb et al. 5, quienes encontraron que el limoneno se adsorbe espontáneamente sobre la superficie del metal, y también Abdel Gabel et al. 14, halló que la presencia de ZnO o TiO2 tiene un efecto positivo en la eficiencia de la protección de las pinturas, destacando que el ZnO ofrece mayor resistencia a la corrosión que el TiO2.

Se realizaron ensayos de laboratorio regidos por procedimientos de nomas específicas como: Viscosidad (NTE INEN 1013), tiempo de secado (ASTM D640), adhesión (ASTM 3359) y porcentaje de solidos (NTE INEN 1024) con el fin de comparar los valores de las variables de calidad obtenidas con la Norma NTE INEN 1045:1984

Adicionalmente, se identificó la composición con la que se obtuvo los mejores resultados en la aplicación del recubrimiento. Los resultados de las caracterización físico-química y reológica del recubrimiento revelaron los siguientes valores promedio: 715,8 cP de viscosidad; 98 % de adhesión, 2 hora de tiempo de secado y 39,5 % de sólidos, siendo particularmente útil para la investigación los datos de porcentaje de adhesión y la cantidad de sólidos; puesto que permitieron identificar tanto el grado de unión entre la película y el material base como la cantidad de materia no volátil en el recubrimiento, es decir el residuo de pintura que queda después del proceso de secado total de la película.

Posteriormente para la evaluación de la velocidad de corrosión, expresada en mili pulgadas por año (mpy), se observó que las probetas cubiertas por la primera formulación experimentaban mayor pérdida de peso en comparación con la segunda formulación; sin embargo, éstas al ser comparadas con las pintadas por el recubrimiento comercial presentaban casi similares perdidas de peso; lo que podría atribuirse a los reactivos usados para la obtención del recubrimiento.

La comparación de las superficies tratadas con las formulaciones se realizó siguiendo la norma ASTM D610 “

” mediante inspección visual de la superficie por debajo de los recubrimientos. Se determinó que la segunda formulación presentó el mejor comportamiento de control de la corrosión, con formación de óxido puntual en pocas áreas localizadas; en tanto que en la lámina tratada con recubrimiento comercial surgió oxidación dispersa visible como pequeñas partículas distribuidas por toda su superficie.Standard Test Method for Evaluating Degree of Rusting on Painted Steel Surfaces

V. CONCLUSIONES

Los tiempos de secado, viscosidades, porcentajes de adherencia y de sólidos de las formulaciones obtenidas cumplieron lo normado por la INEN NTE 1045.

La formulación óptima se obtiene utilizando 80 g de poliestireno expandido reciclado, 200 mL de D-Limoneno, 13,5 g de óxido de zinc, 8,7 g de óxido de titanio, 5 g de carbonato de calcio y 2,00 % de octoato de cobalto. Dicha formulación es la que logró mayor resistencia a la corrosión, con rendimiento superior al de la formulación comercial.

Las probetas de tol negro, acero al carbono y acero inoxidable 304L mostraron velocidades de corrosión promedio, en milésimas de pulgada por año, de 0,859; 0,259; 0,064 respectivamente, siendo en el caso del acero inoxidable donde las mpy de los diferentes recubrimientos presentaron menor variación; en el caso de acero al carbono hubo mayor diferencia entre la efectividad de las formulaciones estudiadas con respecto al recubrimiento comercial.

La inspección visual, de acuerdo a la norma ASTM D-610, identificó a la segunda formulación elaborada como la que desarrolla mejor función anticorrosiva.

Los resultados confirman el potencial del polímero reciclado como resina aplicable para tratamientos anticorrosivos.