Forma sugerida de citación:

Carrión-Chamba, W.; Murillo-Torres, W. y Montero-Izquierdo, A. “Una revisión de los últimos avances de los colectores solares térmicos aplicados en la industria,” Ingenius, Revista de Ciencia y Tecnología, N.◦ 27, pp. 59-73, 2022. doi: https://doi.org/10.17163/ings.n27.2022.06.

1. Introducción

La energía es un componente clave para el bienestar y desarrollo económico de una nación, por lo que una economía basada en la industrialización es una de las razones del incremento en la tendencia del consumo energético [1]. El sector industrial emplea el 38 % de la demanda de energía a nivel global, ubicándose como la actividad económica de mayor consumo de este recurso [2]. Las fuentes de energía en las industrias manufactureras provienen generalmente de los combustibles fósiles y del gas natural. No obstante, las emisiones de gases de efecto invernadero, producto de la combustión de hidrocarburos, se han convertido en una problemática ambiental que aceleran los efectos del cambio climático [3]. Incorporar alternativas eficientes de energía sostenible y así reducir los niveles de contaminación del aire, es el desafío actual al que se enfrenta el sector industrial [4]. Una solución ante esta situación es la implementación de sistemas basados en energías renovables y medidas de eficiencia energética, considerando que en el futuro los combustibles fósiles alcanzarán su límite de extracción. La energía solar por su abundancia y disponibilidad gratuita es uno de los recursos renovables con mayor potencial para reducir los niveles de emisión de CO2 a la atmósfera [5].

La radiación solar se puede aprovechar de dos formas: la conversión directa en electricidad por medio de celdas fotovoltaicas y la conversión térmica con el uso de colectores solares [6].

El uso de la energía solar térmica en la industria se viene investigando desde los años setenta a través de programas de la Agencia Internacional de la Energía (IEA) como el Solar Heating & Cooling Programme [7]. A finales de 2019 la potencia solar térmica instalada fue de 700 MWt considerando al menos ochocientos proyectos con un área total de captación de aproximadamente un millón de metros cuadrados instalados en el mundo [8]. Las industrias de alimentos, textiles, papel, metales, plásticos y la industria química se destacan entre las principales empresas que emplean energía solar térmica en el desarrollo de sus procesos de manufactura [9]. Dependiendo del tipo de proceso industrial, se puede dar una clasificación de los colectores solares dependiendo del rango de temperatura en tres categorías: baja temperatura (< 150 °C), media temperatura (150–400 °C) y alta temperatura (> 400 °C) [10]. Sin embargo, en empresas comerciales e industriales se tiene una mayor demanda a temperaturas por debajo de los 250 °C [11]. Este artículo comprende una revisión de los últimos avances de los colectores solares térmicos aplicados a la industria mediante la presentación de aspectos técnicos, económicos y ambientales, considerando instalaciones reales y simulaciones dinámicas de los sistemas analizados.

2. La energía solar térmica y su aprovechamiento

La energía solar térmica consiste en aprovechar la energía del Sol para calentar un fluido caloportador y transferir ese calor a otro medio dentro de un proceso o sistema. Este tipo de energía renovable es capaz de sustituir o reducir el uso de combustibles fósiles y debido a la existencia de un mercado competitivo se considera como una de las alternativas comerciales más económicas para la producción de calor [12]. Sin embargo, la intermitencia de la energía solar hace necesario disponer de sistemas auxiliares de almacenamiento térmico, lo que resulta en mayores costos de inversión y, a su vez, menor viabilidad económica para la ejecución de nuevos proyectos [13]. La energía térmica se puede almacenar en forma de calor latente o calor sensible; no obstante, en el mecanismo de calor latente con materiales de cambio de fase o Phase change materials (PCM) se requiere un menor volumen de almacenamiento debido a que la densidad de energía es mayor que en los materiales de calor sensible [7].

Los colectores solares térmicos son dispositivos encargados de transformar la energía solar en térmica a través de diversos principios de funcionamiento que varían según el tipo de colector empleado [14]. En aplicaciones industriales los principales aspectos a tomar en cuenta para instalar un sistema solar térmico son la temperatura objetivo, el requerimiento energético, los criterios económicos, la disponibilidad del espacio y el grado de madurez de la tecnología analizada [15]. Basándose en los rangos de temperaturas y uso en la industria, este trabajo abarca a los colectores de baja y media temperatura.

2.1. Colectores de baja temperatura

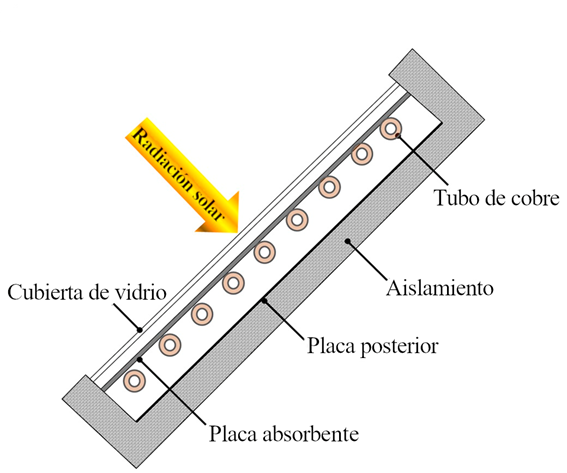

2.1.1. Colector de placa plana

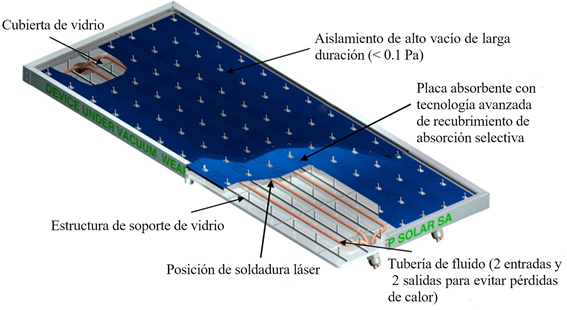

El colector solar de placa plana o Flat plate collector (FPC) transforma la energía solar en térmica empleando un panel compuesto por una cubierta acristalada, que permite el paso de la radiación solar hasta incidir y ser absorbida por la superficie selectiva de una placa absorbente. En la Figura 1 se observa un corte transversal de un colector FPC en donde se diferencia cada uno de sus componentes. La energía térmica después de ser interceptada en la placa se transfiere al interior de los tubos por donde circula el fluido caloportador, para finalmente pasar a un sistema de almacenamiento, o ser utilizado de manera directa [16]. La pérdida de calor del sistema se reduce utilizando aislante térmico en la parte inferior y en los laterales de la carcasa; asimismo, la cubierta de vidrio cumple la función de minimizar las pérdidas de calor por convección y radiación emitida desde la placa absorbente [17]. Los FPC tienen la particularidad de aprovechar la radiación solar directa y difusa; sin embargo, por ser estacionarios reciben menos energía por unidad de área del colector [16]. Estos dispositivos actúan en un intervalo de baja temperatura (< 100 °C) y, por tener una estructura simple a comparación con otros colectores, poseen un bajo costo en el mercado [18].

2.1.2. Colector de tubos de vacío

El colector de tubos de vacío o evacuated tube collector (ETC) está compuesto de un número determinado de tubos de cristal en donde cada uno de ellos está compuesto por dos tubos concéntricos. El tubo interior se encuentra cubierto con una capa absorbente selectiva, mientras que cada unidad concéntrica es separada por el principio de sellado al vacío [17]. El objetivo de generar el vacío es reducir las pérdidas de calor por convección y conducción; además, es una ventaja técnica que permite operar al dispositivo a temperaturas más elevadas que los FPC. La temperatura de operación del colector ETC puede alcanzar valores de hasta 120 °C [19]. Además, la alta eficiencia térmica y los costos relativamente bajos de este colector son las razones principales de su alta competencia en el mercado [20]. Existen dos tipos principales de colectores ETC:

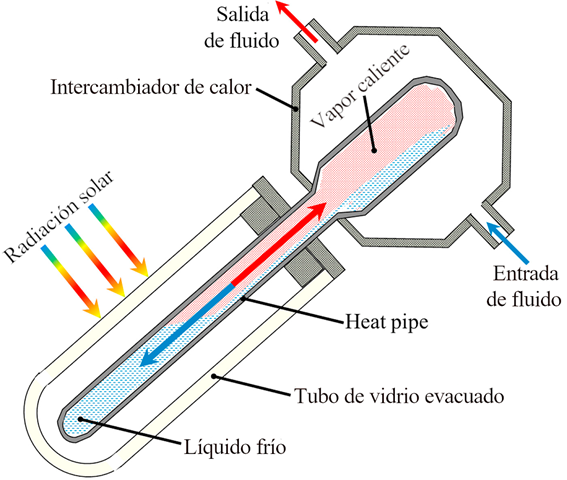

1. ETC del tipo heat-pipe. Este colector se basa en el principio de funcionamiento denominado ciclo de evaporación-condensación. El proceso inicia cuando el tubo de calor recibe la radiación solar y hace que el fluido altamente volátil (por ejemplo, metanol o etanol) contenido en su interior cambie de estado líquido a gaseoso, provocando que el vapor se eleve a la parte superior del tubo donde se encuentra el condensador [18]. El vapor al condensarse libera el calor latente hacia el circuito principal y luego el líquido condensado regresa a la parte inferior del tubo de calor para completar el ciclo de circulación [22]. En la Figura 2 se muestra la sección transversal de un colector de tubos de vacío del tipo heat-pipe.

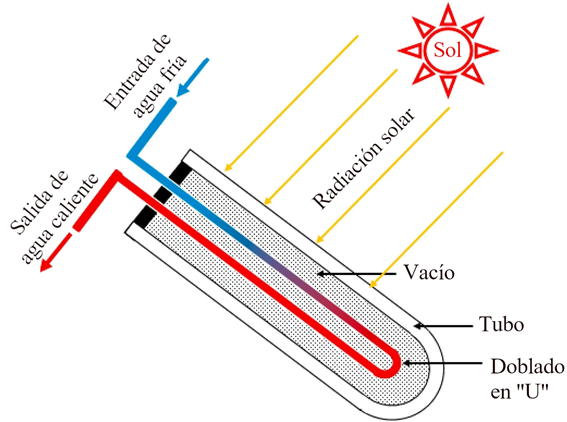

2. ETC de flujo directo. En este colector, el interior del tubo absorbedor está aislado al vacío y tiene integrado una tubería en forma de U que permite la entrada y salida del fluido (Figura 3). La tubería interna es de metal y está cubierta con un revestimiento de material selectivo para acelerar la transmisión de calor hacia el fluido y reducir las pérdidas por radiación. Durante el proceso, el fluido frío ingresa y absorbe el calor de las tuberías en forma de U calentadas por la radiación solar para finalmente descargarse por la salida de las tuberías [16].

2.1.3. Colector parabólico compuesto

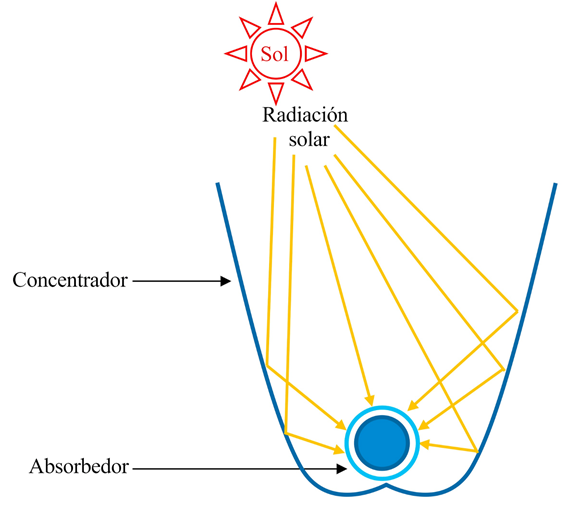

El colector parabólico compuesto o compound parabolic collector (CPC) está conformado por dos superficies parabólicas cubiertas de material reflectante que comparten el mismo centro. El tubo absorbedor se sitúa en el centro de estas parábolas, con lo que se logra captar la radiación solar incidente que ingresa al área de apertura del colector dentro del ángulo de aceptancia [18].

El diseño de construcción de estos dispositivos permite un mejor aprovechamiento de la radiación solar difusa y disminuye la acción de realizar ajustes de seguimiento continuo [23]. Existen varios modelos que se adaptan para alcanzar mayor eficiencia; un ejemplo muy práctico es acoplar el CPC con tubos de vacío. En aplicaciones industriales los CPC alcanzan temperaturas < 150 °C [24]. La Figura 4 muestra una representación esquemática de este colector en donde se observa las dos superficies parabólicas que concentran la radiación solar en el tubo absorbedor

2.2. Colectores de media temperatura

2.2.1. Colector de placa plana evacuado

El colector de placa plana evacuado o Evacuated flat plate collector (EFPC) combina el diseño del colector FPC y el principio de vacío del colector ETC. En la Figura 5 se muestra cómo está compuesto un colector de este tipo: una carcasa de aluminio como estructura y varios elementos como una cubierta de vidrio, una placa de absorción, un serpentín de cobre para el intercambio de calor y una placa inferior

El vacío interior permite alcanzar una mayor eficiencia térmica debido a que se eliminan las pérdidas por conducción y convección; además, este efecto, hace que el colector ocupe menos superficie que el colector ETC. Con esta tecnología se puede alcanzar temperaturas medias entre 120 y 180 °C para satisfacer demandas de calor industrial [25].

2.2.2. Colector cilindro parabólico

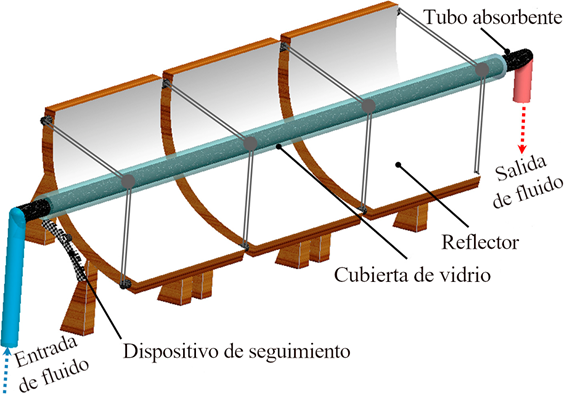

El colector cilindro parabólico o Parabolic trough collector (PTC) dispone de una lámina en forma de parábola que refleja la radiación solar directa y la concentra en el tubo receptor ubicado a lo largo de la línea focal. Por lo general, el tubo absorbente de metal es cubierto de un material selectivo (cobre) que mejora la transferencia de calor al interior del tubo por donde circula el fluido caloportador. Este conducto absorbente es aislado al vacío con un tubo de vidrio para disminuir las pérdidas térmicas por convección a pesar de originarse pérdidas ópticas por efecto de la reflexión [18]. Estos colectores deben acoplarse a un sistema de seguimiento para alinearse a la trayectoria del sol durante el día (Figura 6)

La orientación del colector se puede configurar en dirección norte-sur con seguimiento este-oeste para captar mayor energía durante el verano; mientras que, si el objetivo es maximizar la energía en invierno la dirección adecuada del colector debe ser este-oeste con seguimiento norte-sur [26]. Normalmente, en procesos industriales con este tipo de colectores se emplean módulos de concentración solar con un área de captación menor a 250 m2 y trabajan a una temperatura media por debajo de los 300 °C [27].

2.2.3. Colector lineal Fresnel

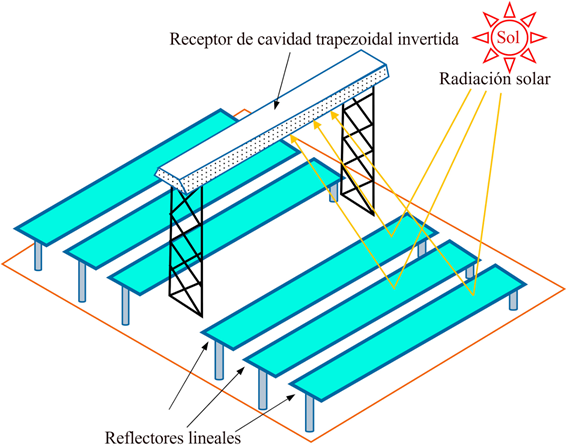

El colector lineal tipo Fresnel o linear Fresnel collector (LFC) está compuesto por dos partes principales: un tubo absorbente estacionario por donde circula el fluido caloportador y una serie de espejos reflectores alineados horizontalmente que se acoplan a un sistema de seguimiento uniaxial [18]. El principio de operación del colector ocurre cuando la radiación solar impacta en los espejos reflectores (curvos o planos) y se direcciona para concentrarse en el tubo absorbente (Figura 7).

Para maximizar la concentración de la energía solar, ciertos diseños optan por instalar un colector CPC sobre la parte superior del receptor o punto focal con el objetivo de redireccionar la radiación solar al tubo absorbente [28]. Una de las ventajas que hacen competitivo al LFC con respecto a un PTC, es su fabricación simple, lo que implica un menor costo de inversión; sin embargo, las limitaciones ópticas y geométricas como el sombreado y bloqueo entre los espejos disminuyen el grado de eficiencia del colector [27]. En procesos industriales este tipo de colector puede alcanzar intervalos de temperatura media (60 °C < T < 250 °C) [29]. Para comparar el comportamiento entre colectores, la ecuación de la eficiencia (η) puede ser empleada.

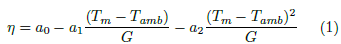

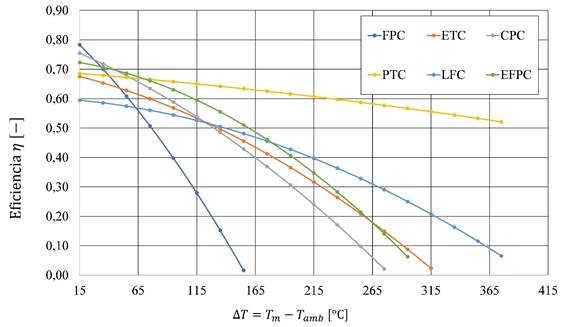

Se puede observar en la Figura 8 la comparación de eficiencias para varios colectores solares térmicos en función de la Ecuación (1), en donde: T m corresponde a la temperatura media del fluido calotransportador, Tamb es la temperatura ambiente, a0 es el rendimiento óptico, a1 es el coeficiente de pérdidas de primer orden, a2 es el coeficiente de pérdidas de segundo orden y G es la irradiancia global. Para esta comparación, se asume una irradiancia global de 1000 W/m2 y una temperatura ambiente de 20 °C, se observa a través de la Ecuación (1) que los colectores FPC alcanzan una eficiencia elevada para un ∆T bajo, mientras que a medida que esta variable aumenta, su eficiencia disminuye drásticamente. Todo lo contrario, sucede con el resto de los colectores, en donde la eficiencia se reduce a medida que se incrementa el valor de ∆T de una manera no tan drástica. Incluso se observa que el colector PTC mantiene su eficiencia casi constante a medida que el diferencial de temperatura ∆T incrementa.

3. Aplicación de la energía solar térmica en la industria

La energía solar térmica se ha constituido como un componente clave que contribuirá en la descarbonización del sector industrial. A nivel mundial, el consumo de calor en el sector industrial es aproximadamente de 85 EJ, de los cuales el 30 % corresponde a la demanda de calor de baja temperatura [30]. A continuación, se presenta una revisión de casos de estudio, basada en simulación mediante computadora, para aplicaciones industriales. En Sudáfrica se investigó la viabilidad de integrar FPC como un sistema de generación de calor para el precalentamiento de materia prima en dos empresas de producción de harina de pescado. El estudio demostró que en la fábrica A la rentabilidad de instalación es justificada porque se requiere una demanda mensual de calor relativamente constante y por el elevado costo del fueloil que hacen de este sistema una tecnología solar competitiva. Sin embargo, en la fábrica B instalar un sistema FPC no es factible debido al bajo coste del carbón y a que el perfil de demanda de calor estacional es variable [31]. Un estudio para evaluar el rendimiento de incorporar un sistema de almacenamiento de calor con materiales de cambio de fase junto a colectores FPC en la zona tropical de Mérida-México, reveló que el ácido láurico, por sus características termofísicas, es el PCM más adecuado para obtener una mayor ganancia térmica durante todo el año. Además, el análisis financiero indicó que el valor máximo de 17,2 % en la tasa interna de retorno se alcanza si el sistema de almacenamiento de calor se acopla con un arreglo de cinco colectores FPC para el proceso de calentamiento de agua en una fábrica de ropa [32].

Por otro lado, Anastasovski [33] analizó el rendimiento de dieciocho soluciones para la integración de calor solar en una industria productora de etanol considerando las tecnologías ETC y PTC, considerando la radiación solar en días típicos durante las estaciones del año. Sus hallazgos muestran que, la solución más atractiva es el diseño con ETC acoplados a un sistema de almacenamiento de calor con agua a presión durante el solsticio de invierno, puesto que permite reemplazar el 35 % del calor requerido y recuperar la inversión en aproximadamente 4,5 años

En otro estudio, Maillot, Castaing-Lasvignottes y Marc [34] simularon cuatro casos distintos para valorar la integración directa e indirecta de acoplar colectores ETC en el sistema de generación de vapor de una industria productora de yogur. Según la evaluación técnica el mayor ahorro de combustible es del 24 %, que se logra cuando los colectores con un área de captación de En otro estudio, Maillot, Castaing-Lasvignottes y Marc [34] simularon cuatro casos distintos para valorar la integración directa e indirecta de acoplar colectores ETC en el sistema de generación de vapor de una industria productora de yogur. Según la evaluación técnica el mayor ahorro de combustible es del 24 %, que se logra cuando los colectores con un área de captación de 555 m2 se integran de manera directa en el tanque de la caldera.

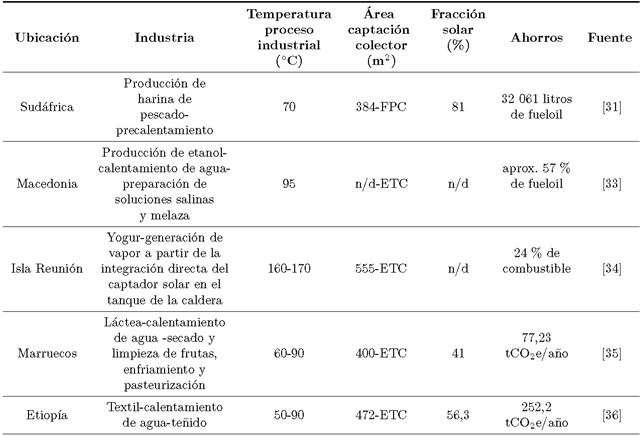

En la Tabla 1 se muestran aspectos técnicos para aplicaciones industriales, existentes y a nivel de simulación, basadas en sistemas térmicos con tecnologías FPC y ETC.

Tabla 1. Aspectos técnicos, económicos y ambientales de la aplicación y simulación de colectores solares con tecnologías FPC y ETC para procesos industriales en diferentes países del mundo

En el caso de los colectores CPC, Milczarek et al. [37] experimentaron el secado de orujos de tomate y ciruela con un secador solar térmico de tambor, para lo cual se utilizaron 26 CPC externos con un área captación de 98,3 m2 que permitió calentar la superficie del tambor a una temperatura mínima de 92 °C. El resultado final demostró la efectividad de la energía solar térmica para lograr la estabilidad de almacenamiento de estas frutas y verduras. En Argentina, los colectores CPC han mostrado ser una alternativa económica y ambientalmente viable a temperaturas que oscilan entre 100 y 150 °C debido a que el costo nivelado de energía está entre 2,5 y 16,9 euros por kWh/m2 . Asimismo, los rangos asociados a la reducción de emisiones de gases de efecto invernadero al sustituir la electricidad y el gas natural por este sistema solar están entre 179 a 348 kgCO2/m2 ·año y entre 113 a 220 kgCO2/m2 ·año, respectivamente. En la Tabla 2 se puede observar casos sobre aplicaciones y simulaciones con tecnologías de captación PTC y LFC.

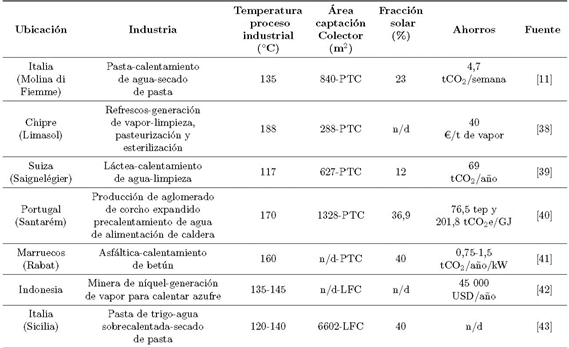

Tabla 2. Aspectos técnicos, económicos y ambientales de la aplicación y simulación de colectores solares con tecnologías PTC y LFC para procesos industriales en diferentes países del mundo

El estudio mediante la modelación dinámica de un campo solar con colectores PTC, para el calentamiento de agua en el proceso de secado de pasta en una fábrica italiana, evidenció que el diseño de este sistema tiene la capacidad de garantizar el 23 % de la demanda de energía térmica semanal empleada en este proceso [11]. En el trabajo de Ghazouani, Bouya y Benaissa [15] se analizaron los parámetros de diseño y operativos de un PTC pequeño con el fin de maximizar la eficiencia termoeconómica y el rendimiento energético con las condiciones meteorológicas de la ciudad de Rabat; con la mejora de las características técnicas del colector consiguieron proporcionar más de 12,84 MWh/año a un costo competitivo menor a 0,022 USD/kWh con cada dispositivo.

En el caso de la industria láctea, Biencinto et al. [44] propusieron un sistema innovador de almacenamiento térmico abastecido por un campo de colectores PTC para contribuir a la demanda de calor a tres niveles diferentes de temperatura en el proceso de pasteurización. Según los resultados de la simulación, el uso de almacenamiento térmico basado en pentaglicerina (PCM) cubriendo un rango de tres horas puede satisfacer la demanda anual de energía entre un 20-27 % y un 40-52 % para las ciudades de GrazAustria y Almería-España, respectivamente. Sharma et al. [45] en su estudio realizado para la implementación de energía solar térmica en la industria láctea de la India determino que al instalar colectores PTC se puede alcanzar una fracción solar entre 16 y 33 % según la ubicación de cada fábrica. No obstante, el bajo costo de los combustibles fósiles y la incapacidad de los sistemas solares de abastecer la demanda total de calor en los procesos de manufactura, hacen que estas inversiones sean inseguras

May Tzuc et al. [46] realizaron un modelo de optimización con PTC para ser integrados en la industria láctea considerando cuatro tipos diferentes de clima en México. La investigación afirma que estos colectores pueden satisfacer una demanda que varía entre el 40 y 80 % del calor utilizado en la pasteurización. De igual manera, el ahorro anual de emisiones para las cuatro regiones climáticas con la aplicación de esta tecnología renovable oscila entre 39,5 y 95,3 tCO2.

Cortés et al. [47] indicaron que la integración de PTC en la industria alimentaria de Chile resulta técnica y económicamente factible; puesto que, si en la mayoría de las regiones del país el costo de instalación del campo solar fuera menor a 250 USD/m2 , esta tecnología sería competitiva con los combustibles fósiles.

Ktistis, Agathokleous y Kalogirou [38] demostraron que acoplar colectores PTC con un sistema de almacenamiento de hormigón es viable para ser empleada en una industria de refrescos en Chipre, ya que el costo de producción de vapor para los procesos de limpieza, pasteurización y esterilización de la fábrica con este sistema solar es de 10 €/t; a diferencia de 50 €/t que es el costo por la generación de vapor cuando se emplea una caldera convencional y un precio de combustible de 700 euros por tonelada.

En cuanto a los colectores LFC, Laadel et al. [48] argumentaron que este captador solar acoplado a un sistema de calor es técnicamente apto para integrarse en las industrias marroquíes debido a que pueden alcanzar valores de hasta un 40 % de fracción solar sin incluir almacenamiento térmico. Buscemi et al. [43] examinaron la posibilidad de generar calor para el secado de pasta a partir de un campo solar con LFC en una industria italiana. El resultado de la simulación de este sistema solar con almacenamiento de hormigón genera una fracción solar del 40 % y un tiempo de recuperación de la inversión de ocho años.

Existen investigaciones de aplicación de calor solar que están incursionando en otros sectores y operaciones como, por ejemplo, en la industria del asfalto para el calentamiento de betún [41]; en procesos de gestión de aguas industriales y aguas residuales [49] y en la generación de vapor para la industria farmacéutica mediante LFC [50].

En este contexto, el aporte de nuevas investigaciones sobre el ajuste de diseño de los colectores solares ha permitido buscar alternativas que mejoren el rendimiento y reduzcan el costo nivelado de calor de estos sistemas térmicos. Por ejemplo, el diseño innovador de un FPC que posee un solo tubo colector en forma de espiral en comparación con un colector FPC convencional con la misma área y tubos de igual diámetro y longitud, tiene una mejora en la eficiencia térmica de 21,45 % cuando funciona a un caudal másico de 0,026 kg/s y 1011 W/m2 ; además, con el diseño espiral del tubo se disminuye la caída de presión del fluido y se puede ahorrar un 30 % del total de materiales de fabricación [51]. Un experimento realizado en Las Vegas-Estados Unidos sobre el diseño de la estructura de soporte de un PTC utilizando madera como material, demostró que el colector puede tener un funcionamiento adecuado durante treinta años si se realiza un monitoreo y mantenimiento continuo de la madera. El análisis económico determinó que la estimación del costo de instalación de este diseño es de 56,14 USD/m2 con lo que se reduce significativamente el coste nivelado del calor para el vapor de proceso industrial [52].

4. Proveedores de colectores solares térmicos

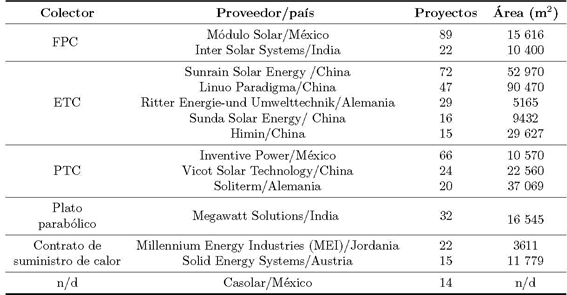

Durante el año 2019, de acuerdo con el programa Solar Payback, se instalaron 251 MWt relacionados con sistemas termosolares destinados a la industria a nivel mundial, un valor muy superior a los 39 MWt instalados en el 2018 [53]. Este programa contabiliza alrededor de 76 proveedores de tecnologías de captación solar en el mundo, siendo la mayoría de ellos productores de sus propios sistemas. En la Tabla 3 se presentan los proveedores que poseen más de diez proyectos instalados bajo la modalidad de «llave en mano» a finales del 2019.

5. Costos de las tecnologías

Para la integración de un sistema de calor solar en una industria es indispensable considerar la temperatura operativa del colector solar, su costo, los requisitos de operación y mantenimiento, así como otros factores relacionados con el uso del suelo, la variabilidad temporal de producción y el precio de los combustibles [54]. También es necesario conocer que generalmente el costo de los colectores representa entre el 50 y 70 % de la inversión del sistema termosolar [55]. En la Tabla 4 se detalla el costo por área de las diferentes tecnologías de captación solar, no obstante, se debe tener en cuenta que la información proporcionada de los valores económicos de los dispositivos se basa en cifras referenciales de simulaciones y estudios científicos.

6. Ahorro de emisiones de gases de efecto invernadero

En 2018 las emisiones directas de CO2 provenientes del sector industrial alcanzaron un valor de 8,5 GtCO2, lo que representa el 24 % de las emisiones globales. El Escenario de Desarrollo Sostenible propuesto por la IEA menciona que para lograr cero emisiones netas hasta 2070, las emisiones de la industria deben reducirse en un 1,2 % anual para alcanzar 7,4 GtCO2 en 2030 [60]. Las diversas tecnologías de captación solar son una respuesta para contribuir al logro de este cometido ambiental. Un estudio realizado en China determinó que los diez sectores industriales que integran tecnología de captación solar en sus procesos productivos pueden reducir aproximadamente 98,22 millones de tCO2 en 2020 [55].

Por otro lado, McMillan et al. [61] demostraron que en Estados Unidos los PTC en combinación con un sistema de almacenamiento de calor sensible usando agua o aceite sintético, son la tecnología que puede emplearse para satisfacer la demanda de calor de procesos industriales en gran parte del país; y con su instalación se podría ahorrar anualmente 137 millones de toneladas métrica de CO2

En otra investigación, se evidenció que la instalación de sistemas termosolares en varios procesos de la industria textil algodonera en la India se podría reducir entre 2,46 y 7,67 millones tCO2 anualmente [62]. En Europa, Kylili et al. [63] analizaron el potencial de reducción de emisiones asociado con la instalación de sistemas solares térmicos de baja temperatura para calentamiento de agua en las industrias. En su estudio evaluaron el grado de contaminación en función de las fases del ciclo de vida del sistema y llegaron a la conclusión que es posible ahorrar entre 35 y 75 GJ de energía, y entre 2 y 5 tCO2/kWt dependiendo de la zona geográfica.

7. Desafíos y Oportunidades de Investigación

Según la literatura revisada existe una tendencia progresiva en el aprovechamiento de la energía solar térmica en diversos procesos industriales, pero la capacidad real instalada es aún pequeña. A continuación, se presentan algunas temáticas que pueden ser abordadas y así fomentar el uso extensivo de la energía solar térmica en la industria.

Desarrollo de nuevos colectores térmicos y tecnologías de almacenamiento: la investigación de nuevos materiales que mejoren la eficiencia de generación térmica y reduzcan el peso de los colectores. En los sistemas de almacenamiento es imprescindible que se busquen alternativas con mayor eficiencia termodinámica para reducir el impacto de la intermitencia solar [64].

Adaptabilidad a los procesos industriales: el sector industrial necesita una integración innovadora entre los colectores solares y las tecnologías de proceso que se adapten a los distintos sectores y ubicaciones de la industria [64].

Inversión en I+D: La actual crisis relacionada con la COVID-19 reducirá la inversión en I+D en el sector privado, por lo que los Gobiernos de las economías más importantes serán los encargados de promover políticas y apoyo económico que incentiven la I+D en este sector [65].

8. Conclusiones

Hasta 2019 la energía solar térmica incorporada en procesos industriales representó una potencia instalada de 700 MWt, siendo una alternativa en constante crecimiento dentro de este sector económico.

En el sector industrial, los colectores solares térmicos son empleados principalmente para el calentamiento de agua y generación de vapor. Las empresas de producción de alimentos son las que mayormente han integrado estas tecnologías, debido a que gran parte de sus procesos requieren calor de baja temperatura. No obstante, diversos estudios han evaluado que la energía solar térmica se puede implementar en industrias mineras, textiles, farmacéuticas, entre otras.

Para integrar las tecnologías termosolares en la industria se debe considerar principalmente la demanda de energía térmica del proceso, el perfil de producción, el espacio disponible, la ubicación geográfica, el tipo y el coste del colector.

Se ha visto que los principales obstáculos que impiden la expansión de las tecnologías solares térmicas en el mercado industrial son el bajo costo de los combustibles fósiles, sistemas económicos de almacenamiento térmico aún en investigaciones y política energética ineficiente o inexistente.