Forma sugerida de citación:

Taipe-Defaz, V. A.; Llanes-Cedeño, E. A.; Morales-Bayetero, C. F. y Checa-Ramírez, A. E. (2021). «Evaluación experimental de un motor de encendido provocado bajo diferentes gasolinas». Ingenius. N.◦ 26, (julio-diciembre). pp. 17-29. doi: https://doi.org/10.17163/ings.n26.2021.02

1. Introducción

Los motores de combustión interna (MCI) poseen grandes aplicaciones en los sistemas de generación, cogeneración de energía e industria automovilística. Por lo tanto, ensayar y estudiar el rendimiento de estos motores es muy importante para contribuir a un mayor crecimiento de su campo de aplicación y calidad de operación [1, 2].

En general, los MCI tienen una mayor entrega y actividad en el sector del transporte, dentro del cual el uso de combustibles y el aumento de las emisiones están relacionados con procesos industriales que impulsan una fuerte actividad económica de comercialización y aseguramiento de bienes e insumos [3, 4]. En el Ecuador, el sector del transporte representa un 49 % del consumo energético total, donde el 98,3 % proviene del diésel y gasolinas, representando un 25 % de las emisiones de gases de efecto invernadero por la combustión de las gasolinas [5].

El MCI es la planta de energía más eficiente y confiable en el sector del transporte (motores de gasolina y diésel) y maquinaria pesada (motor diésel). Se espera que los motores MCI estén presentes hasta que: (i) la escasez de combustible se convierta en un problema grave; (ii) se desarrollen nuevas tecnologías menos contaminantes y más eficientes como reemplazo; o (iii) las regulaciones de emisiones, establecidas por agencias ambientales para mejorar la calidad del aire se vuelvan inalcanzables para los fabricantes de motores y vehículos [6].

La industria automotriz desde el siglo pasado ha venido analizando diseños de motores con el propósito de reducir las emisiones de gases de efecto invernadero –dióxido de carbono (CO2), óxidos de nitrógeno (NOx), monóxido de carbono (CO)– y material particulado (PM), responsables principales de la degradación del ambiente [7, 8]. También los MCI son diseñados para garantizar una potencia de salida específica combinada con la mayor eficiencia posible [9]. Las mejoras también se han incrementado gracias al uso de combustibles con mejores propiedades; uno de los factores importantes que determina la calidad de las gasolinas es el llamado octanaje [10]. El mismo no es más que una cuantificación de la calidad y capacidad antidetonante de las gasolinas; su principal característica es identificar el proceso de la combustión en el interior del motor: un alto octanaje representa una mejor capacidad antidetonante. En Sudamérica, por ejemplo, las naftas con mayores índices de octano son Argentina y Perú con 98, seguido por Brasil con 95 y Colombia con 92 octanos, respectivamente [11]. En el Ecuador se venden tres tipos de gasolinas que provienen de las refinerías nacionales. Según la NORMA INEN 935, aquellas se clasifican de acuerdo con su octanaje en dos tipos:

El combustible ecopaís se define como un biocombustible el cual contiene una mezcla de 95 % de nafta premezclada y 5 % de etanol [12].

El desarrollo de la industria automotriz tiene un impacto en la escasez de energía [13], sin embargo, la creciente demanda de biocombustibles como una alternativa frente a la mitigación de las emisiones de gases y la disminución del consumo de combustibles derivados es solo una parte de la solución [14], por consiguiente, es necesario evaluar el rendimiento del motor mediante los análisis energéticos y exergéticos.

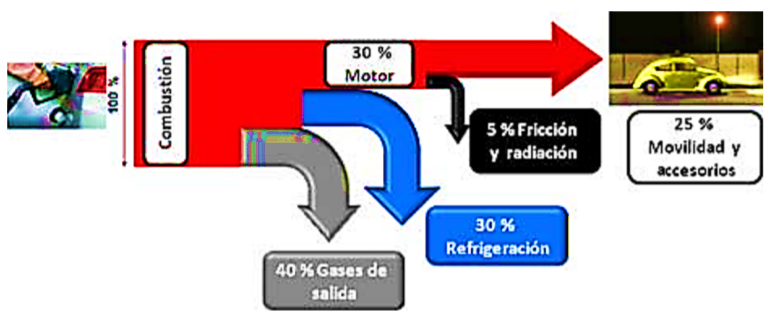

El análisis energético se fundamenta en la primera ley de la termodinámica, como una forma eficiente de conocer las características de distribución de energía reflejadas en conversión, transferencia, utilización y pérdida de energía del combustible en términos de cantidad. Con esta característica como guía, se pueden utilizar medidas específicas para reducir la pérdida de energía. Sin embargo, el análisis energético no refleja la diferencia en la calidad energética, término que sí es considerado por el análisis exergético; este se fundamenta en la segunda ley de la termodinámica, el estudio de la exergía puede evaluar la calidad de la energía para lograr la reutilización total de la energía perdida [15]. Con respecto al análisis energético de los MCI, hasta el 55 % de la energía de entrada se cede al ambiente a través de los gases de escape y varios procesos de intercambio de calor entre la configuración del motor, el refrigerante y el aceite lubricante [16]. En la Figura 1 se indica los porcentajes de rendimiento que tiene un motor de MCI.

El MCI es un motor térmico que transforma la energía química en energía mecánica, generalmente, disponible en un eje de salida giratorio. La energía química del combustible se transforma primero en energía térmica mediante la combustión u oxidación con el aire en el interior del motor, luego de la combustión, los reactantes se transforman en productos como dióxido de carbono (CO2), agua (H2O) y monóxido de carbono (CO). La energía térmica incrementa la presión y la temperatura de los gases en el interior del motor, el gas a alta presión se expande contra los mecanismos mecánicos del motor [18].

La Universidad Internacional SEK, con el objetivo de reforzar los conocimientos y habilidades de los estudiantes en Ingeniería Automotriz, adquirió un banco experimental para MCI, específicamente de encendido provocado (MEP). Del mismo se desconoce su comportamiento energético a partir del uso de las gasolinas comercializadas en el Ecuador. Por lo mencionado el actual estudio de investigación tiene como objetivo general: evaluar el desempeño de un motor de encendido provocado experimental mediante el balance de energía y exergía, bajo el uso individual de las tres gasolinas comercializadas en el Ecuador, para la valoración y evaluación de su rendimiento.

2. Materiales y métodos

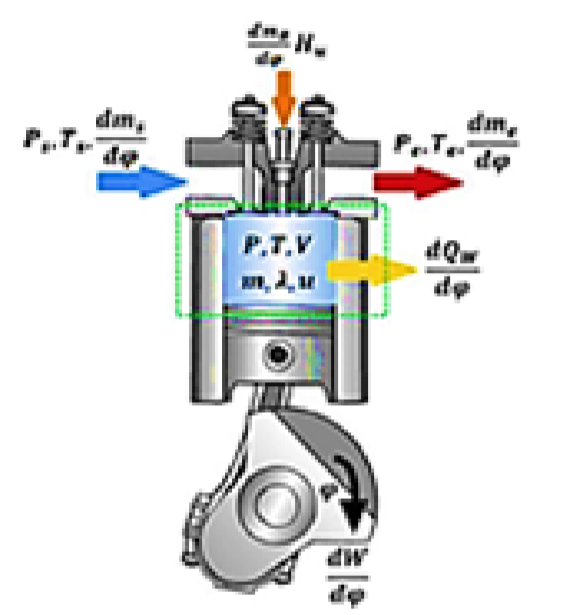

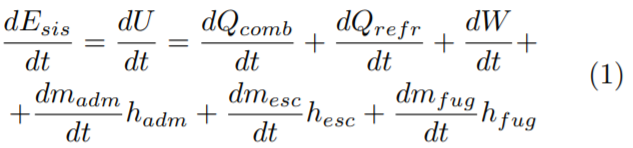

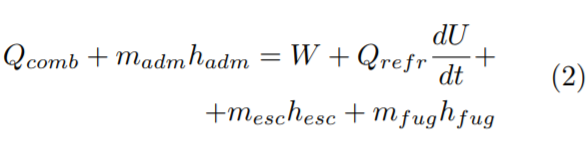

La Figura 2 indica que las paredes de la cámara de combustión conforman los límites del sistema. Al utilizar la primera ley de la termodinámica se obtiene la descomposición de la energía del sistema, la Ecuación (1) que acompaña a la Figura 2 corresponde a decir que «el cambio de la energía del sistema (Esis), asumiendo que no hay pérdidas de energía en deformaciones del volumen de control, se reduce al cambio de la energía interna del sistema (U)» [19].

1. Energía del sistema (Esis)

2. Energía suministrada al sistema con el combustible (Qcomb)

3. Carga de admisión (madm*hadm)

4. Trabajo mecánico (W)

5. Calor disipado a traves del refrigerante (Qref)

6. Calor degases de escape (mesc*hesc)

7. Calor equivalente de los gases de la cámara que se fugan a través de intersticios entre los segmentos (mfug*hfug)

Para efectos prácticos de cálculo del balance energético del motor, la Ecuación (1) puede reescribirse como se muestra en la Ecuación (2) [21]:

En lo relacionado al alcance, el siguiente estudio es de tipo experimental, pues se fundamenta en el manejo de parámetros que miden el desempeño del motor tales como torque, velocidad de giro, potencia motor, flujo volumétrico y consumo específico del combustible en circunstancias estrictamente controladas, con el objetivo de explicar de qué modo o por qué se produce una circunstancia o situación particular [22].

El motor sujeto a estudio es un MEP CT 150 de 1 cilindro y 4 tiempos refrigerado con aire, con formación externa de la mezcla (carburador). Con un peso aproximado de 15 kg, dimensiones L × A × H (420 × 300 × 320 mm), potencia aproximada de 2,2 kW, volumen de aceite 0,6 L; tensión de encendido magnético, compresión 7:1, sonda térmica de temperatura de gases de escape de 0-1000 °C, accionado por polea de diámetro 125 mm, y correa trapezoidal tipo SPA 1250 (ver Figura 3).

Para la ejecución de la investigación, se emplearon los siguientes instrumentos y materiales (integrados en el banco experimental como se ilustra en la Figura 4:

Figura 4. Banco experimental. Motor a gasolina de 1 cilindro refrigerado por aire, y unidad universal de frenado y accionamiento HM 365

Motor a gasolina de un cilindro refrigerado por aire.

Unidad universal de frenado y accionamiento HM 365

-

Motor asíncrono con convertidor de frecuencia

– potencia: 2200 W

– máx. velocidad: aprox. 3000 min−1

– máx. par: aprox. 12 Nm

-

Operación de correa trapezoidal

– longitud de la correa trapezoidal: 1157 mm, 1180 mm, 1250 mm

– tipo de correa trapezoidal: SPA

– diámetro de la polea de la correa trapezoidal: 125 mm

Carga resistiva: 72 Ω, 2400 W

-

Rangos de medida

– par de torsión: ± 15 Nm

– velocidad: 0. . . 5000 min-1

400 V, 50 Hz, 3 fases

400 V, 60 Hz, 3 fases

230 V, 60 Hz, 3 fases

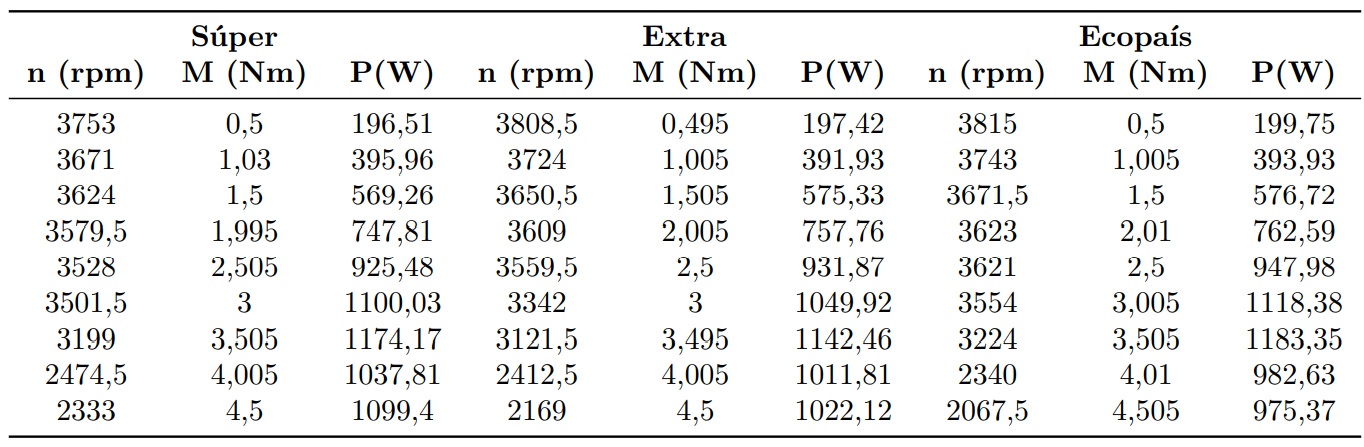

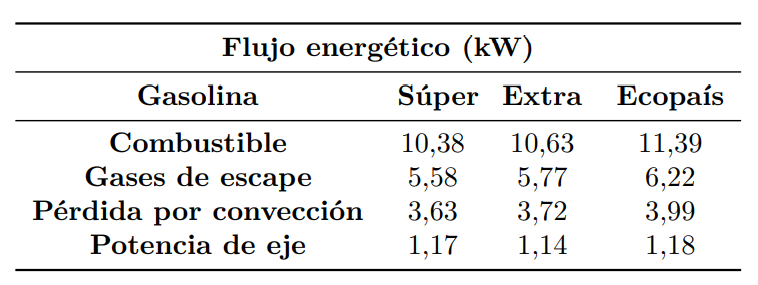

Gasolina súper, extra y ecopaís (ver Tabla 1, características fundamentales)

Nota: Tomados del estudio realizado por RochaHoyos, et al. [23]

Tabla 1. Propiedades de los combustibles

Para la obtención de la curva de potencia se cumplió con los siguientes pasos:

Colocar en marcha el motor a plena carga.

Ajustar el potenciómetro de par (M) para ir frenando el motor (n) (disminuyéndose las rpm).

Se registra el par (M) y el número de revoluciones (n) en una tabla (9 lecturas).

Se repite el procedimiento para una segunda lectura y poder realizar un promedio.

Para la obtención de la potencia se aplica la Ecuación (3):

Para la obtención de la curva de consumo se cumplió con los siguientes pasos:

Se realiza a unas revoluciones fijas (2500 rpm), ajustándose en el motor y se mide el tiempo en el cual se consumen 5,1 cm3 (el cual corresponde a 1 cm de descenso en la escala del tubo medidor, determinándose de este modo el flujo volumétrico Q) para un par fijado en el equipo.

Los valores se van registrando para diferente par del motor (siempre manteniéndose en 2500 rpm), los resultados se registran en una tabla.

Luego se realiza una tabla donde se registra la potencia, el flujo másico m˙ = Q ρf luido (donde Q es el flujo volumétrico y ρf luido la densidad del combustible) y el consumo específico (be) obtenido por medio de la Ecuación (4):

2.1. Cálculo del balance térmico

El balance energético de los MCI es básicamente un estudio de la primera ley de la termodinámica, que también se denomina balance de energía, balance de calor o balance térmico [20]. El análisis del balance térmico es una forma eficiente de conocer el flujo de energía, permite al diseñador evaluar la variación de energía interna en función de las transferencias de energía a través de los límites como calor o trabajo y las entalpías asociadas con el flujo de masa que cruza estos límites, para luego presentar un método altamente potencial que reduzca el consumo de combustible en los motores [24]. El balance térmico permite que se lleve a cabo la siguiente igualdad: Energía que entra al sistema = Energía que sale del sistema.

Desde otro punto de vista, para un proceso con flujo y estado estable se tiene el cumplimiento de la Ecuación (5).

Donde:

Lo anterior significa que, la suma de los calores que cruzan el sistema es igual a la diferencia entre la suma de entalpías que ingresan al sistema y la suma de entalpías que salen del sistema [19]. El cambio de entalpía, por su parte, es una medida de la cantidad de energía absorbida o entregada en un sistema termodinámico, es decir, es el cambio que se produce por una transformación en la que se puede recibir o aportar energía (como en el presente caso de estudio, energía mecánica), por lo que se puede considerar a la entalpía como numéricamente igual al calor intercambiado con el ambiente. Para resolver el balance térmico, se toma en cuenta los siguientes cálculos generales.

2.1.3. Flujo de los gases de escape (Ecuación 8)

Donde:

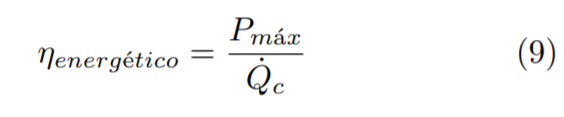

La eficiencia energética del sistema se determina según la Ecuación (9).

Donde:

2.2. Balance exergético

La exergía se establece como el análisis de rendimiento del sistema basado en la segunda ley de la termodinámica. La exergía es la cantidad de «energía disponible» en el sistema. El análisis de exergía se utiliza para definir el tipo, la ubicación y el alcance de las pérdidas de energía en diversas partes de un MCI [25]. La exergía se define como la cantidad máxima de trabajo teórico útil, que se puede conseguir cuando un sistema llega al equilibrio termodinámico con su entorno. La destrucción de exergía o las irreversibilidades van acompañadas de la generación de entropía. El objetivo principal de un análisis exergético es conceptualizar el diseño óptimo para un sistema, los parámetros de diseño y operación tienen efectos considerables en el balance de exergía durante las operaciones del motor [26].

Se pueden identificar tres fuentes principales de destrucción de exergía: irreversibilidades en el cilindro, irreversibilidades mecánicas y otras formas de irreversibilidad. En el cilindro se explican los efectos de la transferencia de calor de los gases a la pared del cilindro, la combustión y la viscosidad. Las irreversibilidades mecánicas son causadas por la fricción, que puede calcularse por la diferencia entre la potencia de frenado indicada. Otras irreversibilidades explican la suma de diversos procesos irreversibles, como las pérdidas de bombeo, el proceso de mezcla de aire y combustible, el estrangulamiento y la transferencia de calor desde la pared al sistema de enfriamiento [27]. El balance de exergía se determina mediante la siguiente metodología:

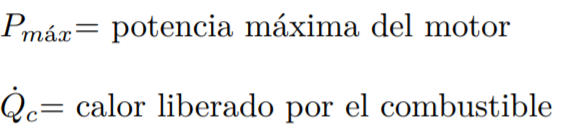

Exergía asociada al calor de combustible (Ecuación (10)):

Donde:

Eχ c = Exergía del combustible (kW)

PCI = poder calorífico inferior del combustible (kJ/kg)

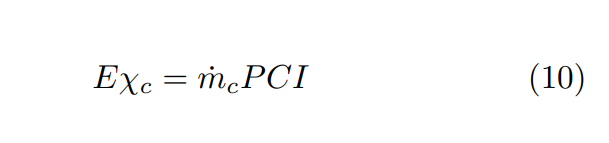

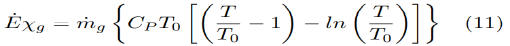

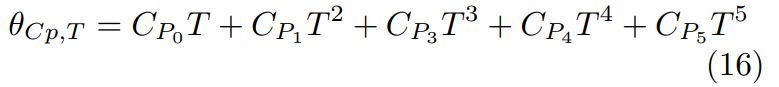

Otra sección muy fundamental del balance exergético es el flujo de gases de escape del motor. El calor específico utilizado se determina sobre la base de una media de los valores de los calores específicos, en las respectivas temperaturas de entrada y salida, de funcionamiento del motor (Ecuación 11):

Donde:

Eχ˙ g = Exergía asociada al flujo de gas (kW)

m g = Caudal de gas (kg/s)

C P = Calor específico a presión constante (kJ/kg K)

T 0 = Temperatura de referencia (K)

T= Temperatura de los gases de salida (K)

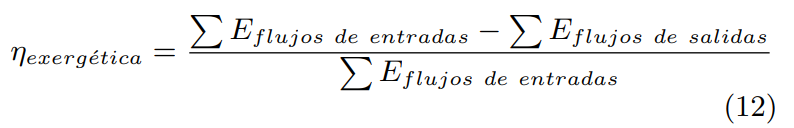

El rendimiento exergético se determina a partir de la Ecuación (12):

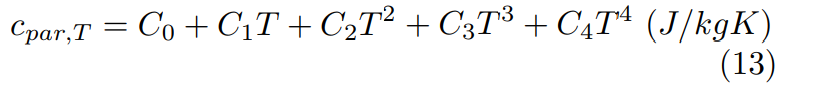

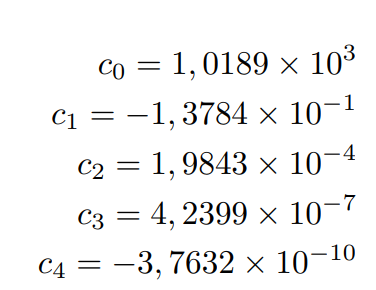

El calor específico del aire a una temperatura T (K), está dado por la Ecuación (13):

Para temperatura entre 200 a 800 K

Donde:

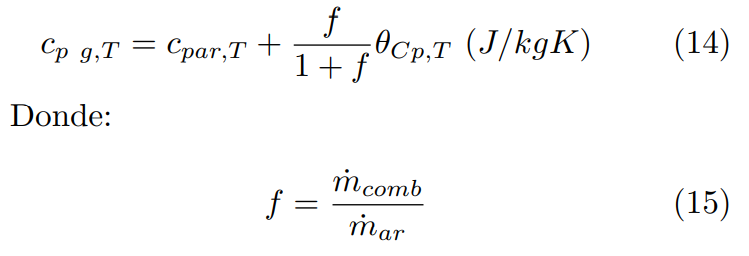

El calor específico a presión constante de los gases de combustión está dado por la Ecuación (14):

Para temperatura entre 200 a 800 K

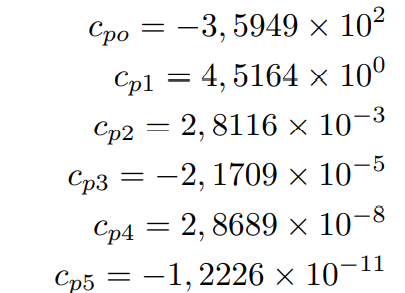

2.3. Diseño experimental

Para el análisis y comparación de los resultados se emplea el software Statgraphics Centurion XVI, realizándose un ANOVA simple para los diferentes tratamientos (combinaciones) que se muestran en la Tabla 2. Se realizaron tres repeticiones de cada tratamiento según lo establecido por la norma NTE INEN 2205 [28] en el apartado 6 sobre métodos de ensayo donde en el punto 6.1.5.4 refiere «Registrar y promediar un mínimo de tres lecturas en cada prueba». Como variable independiente se tiene el combustible con tres niveles (extra, súper y ecopaís), las variables dependientes son eficiencia energética y exergética.

Para determinar si entre los grupos experimentales existe diferencia significativa, se usó el análisis ANOVA, aplicándose pruebas de comparación múltiple de medias, para este caso la LSD (Least Significant Difference) en un 95 % de confianza [29, 30]

3. Resultados y discusión

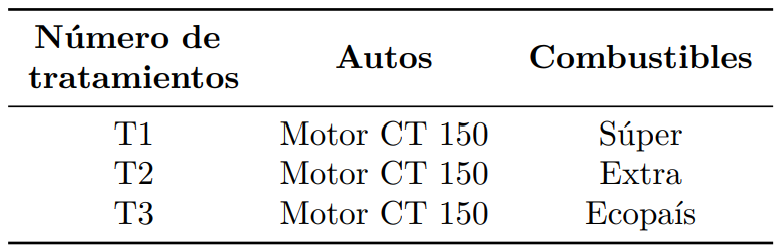

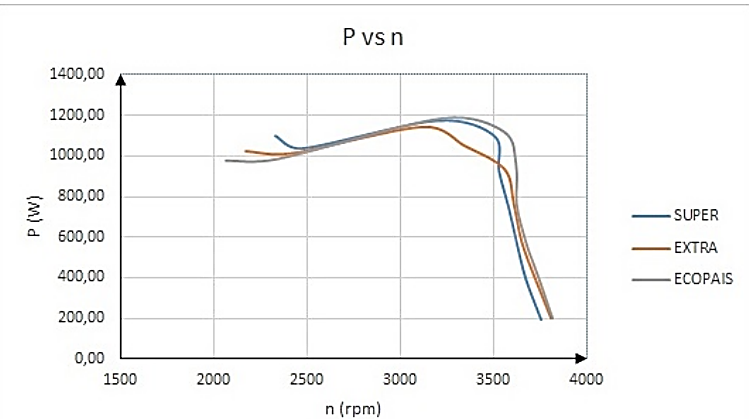

En la Tabla 3 se reflejan los resultados de las nueve mediciones de revolución y par, variables necesarias para el cálculo de la potencia y la gráfica P vs. n. La Figura 5 indica la potencia en función de la velocidad de giro del motor, se observa que a medida que la velocidad de giro aumenta, la potencia generada también aumenta, pero solo hasta alcanzar su potencia máxima. La máxima potencia generada con el uso de la gasolina súper es 1174,17 W que corresponde a una velocidad de giro del motor de 3199 rpm. La máxima potencia generada con el uso de la gasolina extra es1142,46 W que corresponde a una velocidad de giro del motor de 3121,5 rpm.

La máxima potencia generada con el uso de la gasolina ecopaís es 1183,35 W que corresponde a una velocidad de giro del motor de 3224 rpm. En resumen,se obtiene que por debajo de 3000 rpm no hay diferenciasen el comportamiento de la potencia, no siendo así entre 3000-3600 rpm donde la gasolina ecopaís y súper presentan los mejores resultados. Estos resultados son compatibles con el trabajo de [31] y Quimbitay Guallichico [32], donde se realizaron pruebas de potencia con gasolinas extra y súper obteniéndose la misma tendencia de comportamiento con el estudio desarrollado.

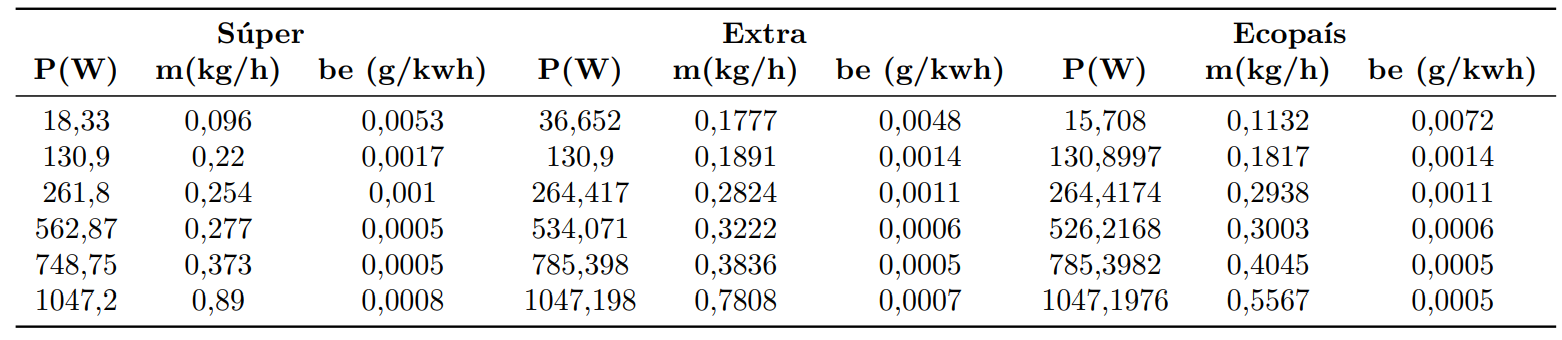

En la Tabla 4 se refleja los resultados de las seis mediciones de potencia y flujo másico, parámetros necesarios para el cálculo del consumo específico (b e ).

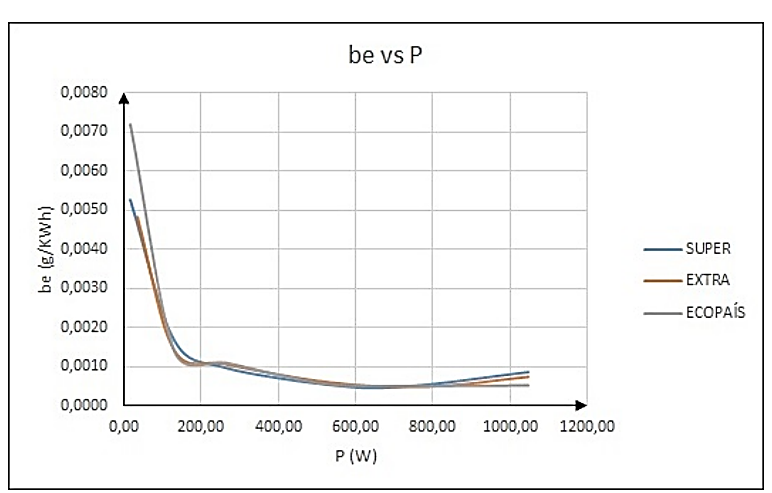

La Figura 6 indica el consumo específico de combustible en función de la potencia generada; cuando la potencia aumenta el consumo específico del combustible disminuye hasta aproximadamente los 600 W, a partir de este valor se empieza a experimentar un ligero incremento, los mayores consumos se producen a bajas revoluciones. Este resultado es compatible con el obtenido por Alzate y Agudelo [3], quienes realizaron pruebas dentro de un régimen de operación desde 1100 rpm hasta 3600 rpm, desde 1100 rpm hasta 2000rpm el consumo específico del combustible fue disminuyendo hasta alcanzar su mínimo valor, desde ahí en adelante este fue creciendo en función del aumento dela velocidad de giro del motor. En resumen, se puede concluir, que el comportamiento del consumo específico para las tres gasolinas no es significativo, al igua lque resultados obtenidos por el estudio de Quimbitay Guallichico [32], donde se observa un consumo específico del combustible de 47,44 g/kWh para gasolina súper, 43,17 g/kWh para gasolina extra y 49,96 g/kWh para gasolina ecopaís.

Tabla 4. Valores tabulados de potencia, flujo másico y consumo específico para las diferentes gasolinas experimentadas

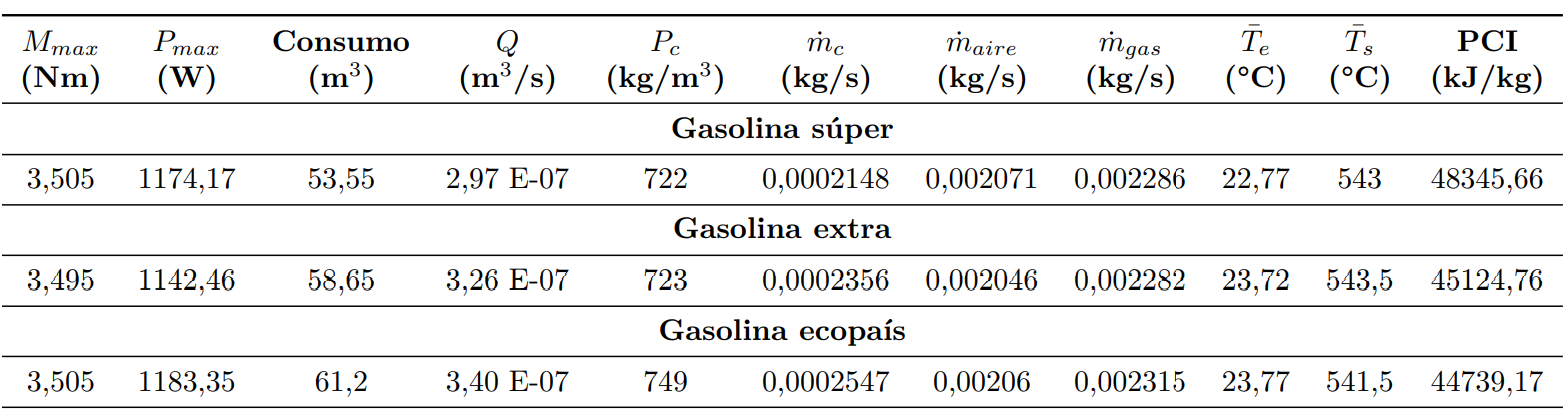

Nota: Los valores de PCI fueron tomados de estudio de Rocha-Hoyos et al. [23]

Tabla 5. Valores promedios tabulados para el cálculo de la eficiencia energética y exergética a potencia máxima

Nota: La exergía por transferencia de calor por conducción y convección se ha designado como Eχk, estimando en un 35 % de Eχc, según Li et al. [7].

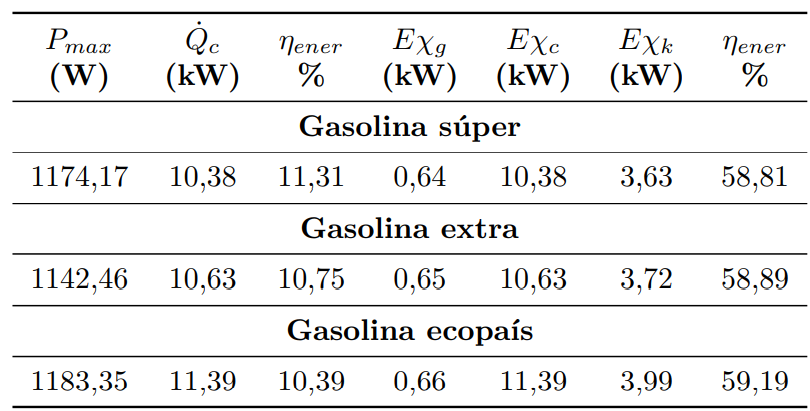

Tabla 6. Resultados promedios del rendimiento energético y exergético calculados a potencia máxima

Tener una eficiencia exergética mayor a una eficiencia energética, quiere decir que hay un potencial exergético de mejoramiento (PEM) mediante el cual se puede aprovechar parte de esa exergía que se está destruyendo y convertirla en trabajo, logrando así aumentar la eficiencia térmica [33].

Los resultados obtenidos son compatibles con el trabajo de González et al. [33], donde se obtuvo una eficiencia exergética de 14,77 % que es superior a la eficiencia energética de 12,79 %, concluyendo que esta diferencia se origina debido al aumento de las velocidades de giro del motor en un 43,19 %.

Por otra parte, según Llerena [34], al principio de su estudio, obtuvo una eficiencia energética del 39 % y una eficiencia exergética del 79 %, luego se presenta una eficiencia exergética reducida a 56 % debido al uso de los gases de escape que salen de la turbina para generar vapor (cogeneración), logrando así aumentar la eficiencia energética a un 67 %.

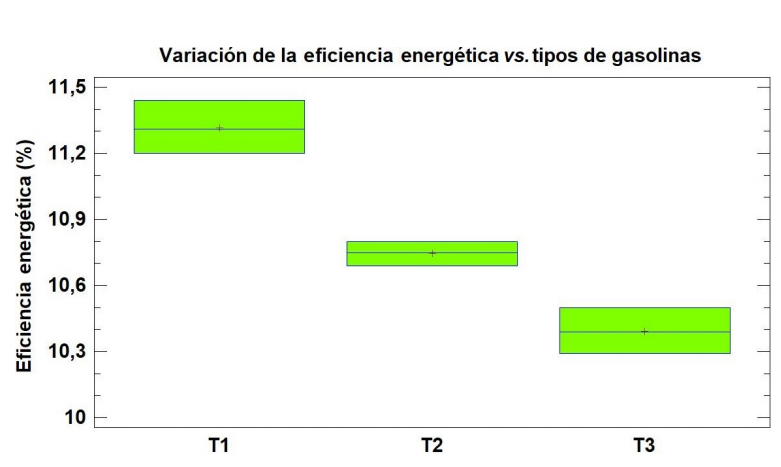

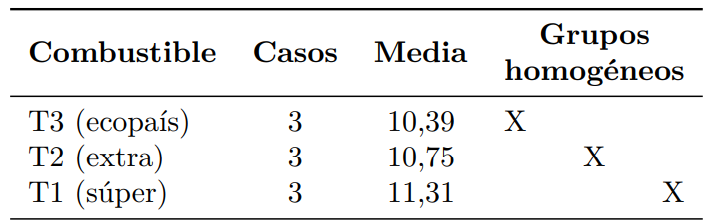

En la Tabla 7 y Figura 7, se representa la prueba de múltiple rango y gráfico de caja y bigotes para la variable dependiente eficiencia energética. Se concluye que existe diferencia significativa entre las gasolinas, siendo la súper la de mejor resultado. Tabla 7. Análisis de diferencias significativas de la eficiencia energética.

Nota: Método: 95,0 porcentaje LSD

Tabla 7. Análisis de diferencias significativas de la eficiencia energética

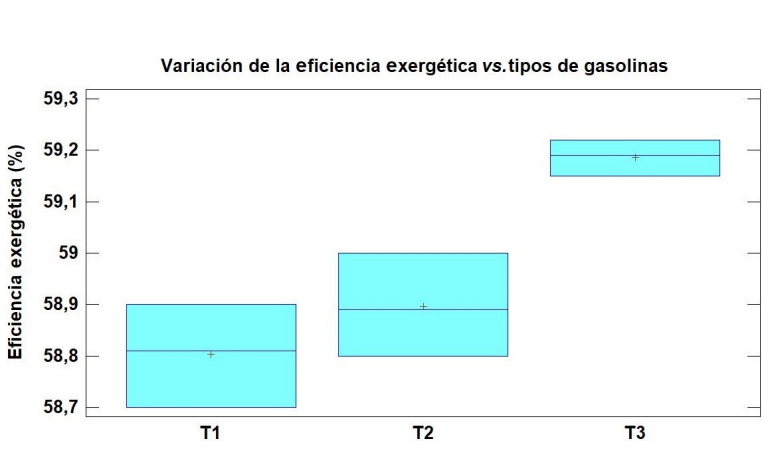

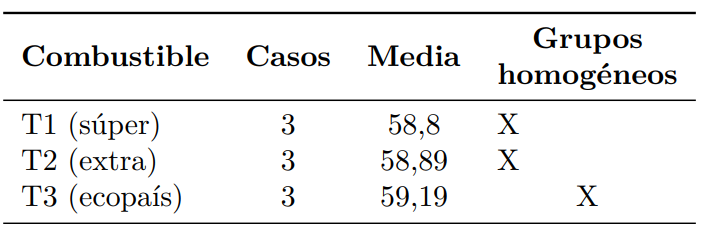

Por su parte en la Tabla 8 y Figura 8, se representa la prueba de múltiple rango y gráfico de caja y bigotes para la variable dependiente eficiencia exergética, donde se concluye que existe diferencia significativa entre las gasolinas, siendo la ecopaís la de mejor resultado, sin embargo, entre la extra y súper no hay diferencia significativa.

Nota: Método: 95,0 porcentaje LSD

Tabla 8. Análisis de diferencias significativas para la eficiencia exergética

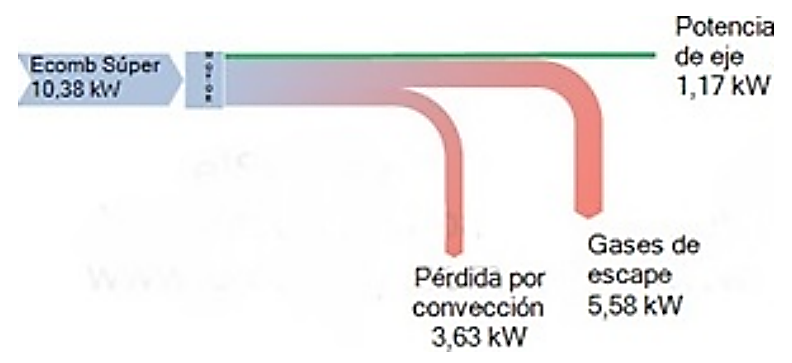

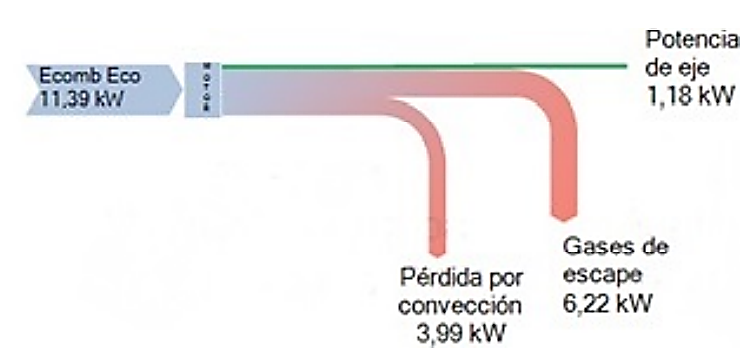

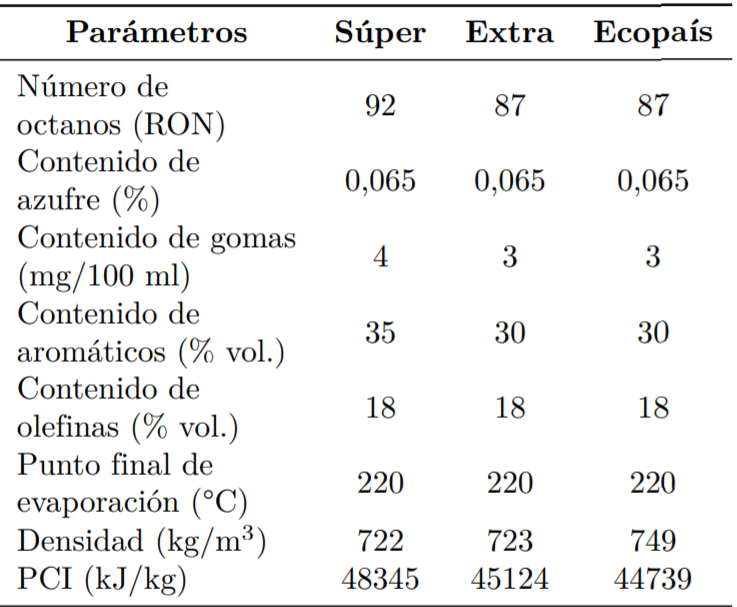

Para una mejor visualización de los resultados de la parte energética se presentan los valores de flujo de energía en la Tabla 9, así como también las Figuras 9, 10 y 11, las cuales representan los diagramas de Sankey para los tres tipos de gasolinas utilizadas. Estos diagramas representan la distribución cuantitativa de los flujos de energía que entran y salen del sistema, así como las pérdidas por transferencia de calor y emisión de gases de escape.

Con los resultados obtenidos se puede concluir que la cantidad de pérdida de energía en el motor estudiado bajo el consumo de gasolina súper es 9,21 kW (88,73 %) como se indica en la Figura 9, con lo cual se determinó que el motor tiene una eficiencia energética de 11,31 % y una eficiencia exergética de 58,81 %.

Por otro lado, la cantidad de pérdida de energía en el motor estudiado bajo el consumo de gasolina extra es 9,49 kW (89,28 %) como se indica en la Figura 10, con lo cual se determinó que el motor tiene una eficiencia energética de 10,75 % y una eficiencia exergética de 58,89 %.

Por último, la cantidad de pérdida de energía en el motor estudiado bajo el consumo de gasolina ecopaís es 10,21 kW (89,64 %) como se indica en la Figura 11, con lo cual se determinó que el motor tiene una eficiencia energética de 10,39 % y una eficiencia exergética de 59,19 %.

Con los resultados presentados se puede concluir que hay variaciones en el rendimiento energético y exergético en el motor estudiado al utilizar las tres gasolinas, se obtiene una mejor eficiencia energética de 11,31 % al usar gasolina súper. También se observa que la mayor pérdida de energía en el motor se presenta con el uso de la gasolina ecopaís de 10,21 kW (89,64 %), esta pérdida de energía se da en la emisión de los gases de escape y la transferencia de calor por conducción y convección, consecuente con los resultados de Llanes-Cedeño, Carguachi-Caizatoa, y Rocha-Hoyos [19], a la vez representa un alto potencial exergético de mejoramiento el cual puede ser aprovechado para generar trabajo y a la vez lograr aumentar la eficiencia energética del motor al usar la gasolina ecopaís, estos resultados son compatibles con los obtenidos por Valle. et al. [35], donde se obtuvieron pérdidas de energía igual a 8,57 kW (66,35 %) de un total de 12,92 kW (100 %)

4. Conclusiones

El motor estático que fue estudiado bajo el consumo de diferentes gasolinas, presenta una eficiencia energética de 11,31 % para gasolina súper, 10,75 % para gasolina extra y 10,39 % para gasolina ecopaís. En lo relacionado a la eficiencia exergética se determinó un 58,81 % para la gasolina súper, 58,89 % para la gasolina extra y un 59,19 % para la gasolina ecopaís. La eficiencia exérgetica es mucho mayor a la eficiencia energética en cada uno de los casos, existiendo un potencial exergético de mejoramiento (PEM) que puede aprovechar la exergía que se está destruyendo para convertirla en trabajo y así lograr aumentar la eficiencia energética.

La potencia máxima del motor es directamente proporcional a la eficiencia energética, por lo tanto, se puede concluir que la mejor eficiencia energética del motor que se obtuvo es bajo el consumo de la gasolina súper con una potencia máxima generada de 1183,35 W a 3224 rpm y una eficiencia energética de 11,31 %.

A partir de la metodología aplicada se determinaron eficiencias energéticas en el rango de 10,39 % a 11,31 %, las cuales son muy bajas en comparación a las eficiencias térmicas reales de un motor de combustión interna las cuales oscilan entre el 25 % al 30 %.