Forma sugerida de citación: Rojas, V.; Pancha, J.; Romero, V. y Lema, J. (2021). «Análisis de la eficiencia de un disco de freno convencional ventilado con respecto a un disco hiperventilado mediante mecanizado». Ingenius. N.° 25, (enero-junio). pp. 62-68. doi: https://doi.org/10.17163/ings.n25.2020.06.

1. Introducción

Un vehículo al circular varía continuamente su estado, acelera, frena o gira. Estos fenómenos son producidos por un gran número de fuerzas y su suma se denomina dinámica del vehículo. Si la suma de todas las fuerzas es cero, significa que está en reposo. Si es diferente de cero, estará en movimiento. A su vez, todas estas fuerzas varían en función de una magnitud física denominada aceleración, responsable de modificar la velocidad y dirección de cualquier objeto. Por ejemplo, el hecho de acelerar el coche corresponde a una aceleración positiva y el caso de frenar a una aceleración negativa [1].

El sistema de frenos es, sin duda, el componente más importante para la seguridad vial del automóvil, ya que de este depende la detención total o parcial del vehículo y, en consecuencia, la integridad de sus pasajeros. Generalmente el 70 % de la energía cinética producida en el movimiento es absorbida por los frenos de disco delanteros y el restante por el freno trasero, que suele ser de tambor. Estos sistemas se fundamentan en la fricción para detener el movimiento del vehículo, teniendo como principio la presión hidráulica que empuja las pastillas de freno contra el disco de hierro fundido. En consecuencia, el comportamiento que produce este tipo de dispositivos, a través de la energía cinética, es crear un calor considerablemente alto durante el frenado, aumentando la temperatura por fricción; este calor se disipa rápidamente con el aire circundante por medio del fenómeno de convección (transferencia de calor que se produce entre masas a diferente temperatura) [2].

La determinación de las características geométricas de los discos depende de la capacidad de carga y el funcionamiento, los cuales son factores importantes en la fase de diseño inicial. En la mayoría de los casos, el diseño de los discos debe evitar el sobrecalentamiento que surge entre el freno y la pastilla por el efecto de la fricción, seleccionando de forma adecuada las propiedades físicas, mecánicas y químicas que se producen debido a que en algunas ocasiones los tipos de materiales no se comportan correctamente y tienen efectos negativos sobre la eficacia del proceso de frenado. En la etapa del diseño mecánico en frenos de discos ventilados, es muy importante analizar el comportamiento de los termofluidos asociados (aire circundante), es decir, observar las características y operación de los fluidos sobre la superficie del disco, siempre garantizando la efectividad del proceso de frenado y la disipación de calor por la superficie y los canales de ventilación [3].

Durante el proceso de frenado, el calor producido por la fricción entre las pastillas de freno y el disco no es disipado rápidamente, esto depende de la geometría y del material de fabricación. Por consiguiente, en el freno de disco cuando se provoca un frenado muy fuerte, se pueden acumular grandes cantidades de calor en un corto tiempo, produciéndose altos gradientes de temperatura. En estas condiciones, la funcionalidad y la seguridad del sistema de freno pueden estar comprometidos [4]. Los frenos de disco han sido muy utilizados en los vehículos por su correcto funcionamiento debido a que absorben 70 % de la energía cinética producida en el movimiento, la cual ha sido su principal ventaja con respecto al freno de tipo tambor. Cuando se producen frenados repetitivos en los discos de freno aumenta la temperatura debido a la fricción que existe con la pastilla, generando gradientes de temperatura. Este calor se disipa rápidamente con el aire circundante por medio del fenómeno de convección (transferencia de calor que se produce entre masas a diferente temperatura). Las altas temperaturas pueden causar la vaporización del líquido de frenos, desgaste del freno, fallas en los cojinetes, grietas térmicas (fading) y vibraciones. Por tal motivo, en muchas ocasiones se reduce el rendimiento del sistema; por lo anterior, resulta de gran importancia predecir el comportamiento de los tipos de convección presentes en la disipación del calor al medioambiente con la finalidad de evaluar su eficiencia teniendo en cuenta su diseño y geometría inicial [5].

El sistema de frenos es un sistema primordial de seguridad para evitar cualquier accidente durante el manejo de todo tipo de vehículo. El problema presente en estos sistemas es debido al sobrecalentamiento en los componentes del sistema, por ende, es indispensable el seguimiento del compartimento de la temperatura en los discos de freno [6]. Uno de los factores indispensables para análisis y estudio son las alteraciones de temperatura al momento de accionar los frenos. En los últimos tiempos, con el crecimiento tecnológico, se están implementando discos ventilados, los mismos que ayudan a reducir el sobrecalentamiento y evitar en gran medida los accidentes de tránsito [7]. El uso de estos sistemas modernos se ve aplicado solo en vehículos de alta gama, debido a su costo superior con respecto a un sistema convencional [8]. La implementación de discos ventilados en el presente trabajo tiene como objetivo mejorar la disipación de calor producido por la acción del frenado, a un costo más bajo y accesible.

2. Materiales y métodos

2.1. Diseño del disco

Para el desarrollo del diseño del disco de freno hiperventilado se utilizó el software de diseño Solidworks [9], y partimos de un disco de freno normal de un vehículo Chevrolet Dmax 4x4.

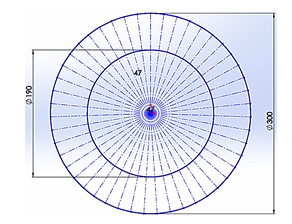

Sobre el plano inicial se moldearon los ejes principales como se puede observar en la Figura 1, sobre los cuales irán orificios y ranuras, partes claves para el desarrollo del proyecto, fueron trazados tomando en cuenta la geometría y forma del disco de frenos sobre el que se trabajará posteriormente. Las dimensiones de orificios, ranuras, profundidades y distancias, detalladas en la Figura 2, fueron elegidas a criterio de los autores, las cuales irán centradas sobre los ejes ya descritos anteriormente. Tomando las dimensiones y detalles del disco de frenos se realizó un modelado inicial detallado en la Figura 3 con objetivo de visualizar las formas y geometrías del mismo en el software.

2.2. Mecanizado del disco de freno

En esta parte se mecanizó las modificaciones al disco normal de frenos previamente diseñadas con el software. Todos los datos geométricos fueron enviados hacia la máquina herramienta CNC, en este caso la fresadora, con la cual se pudo conseguir mayor precisión, facilitando el trabajo. Todos los planos que se realizaron previamente en Solidworks se tuvieron que exportar al software con el cual trabaja la fresadora CNC, Figura 4, es decir, el Mastercam, un software bastante práctico y, además, compatible con Solidworks [10].

Con las coordenadas de trabajo fijas se procedió a perforar los orificios que ventilarán el disco de freno, siendo estos agujeros totalmente pasantes al disco. En la Figura 5 se muestra la perforación y la ejecución del código G.

Luego de la perforación se ejecutó el software para desbastar las ranuras que se emplean para ventilación y evacuación de virutas en el disco. La profundidad y espesor de las ranuras se determinó a discreción de los autores. Se cuidó de no comprometer los espesores del disco; se optó por una profundidad de 2.5 mm y espesor de 3 mm, como se observa en la Figura 6.

2.3. Implementación de hardware y sensores

La cantidad de hardware disponible en el mercado actual es considerable, por lo que se puede obtener un nivel de flexibilidad muy importante a la hora de buscar una configuración adecuada [11]. Seleccionando a la tarjeta Arduino como procesador de monitoreo de temperatura y sensores (MLX90614) para la adquisición de datos de temperatura de los discos de freno, como se muestra en la Figura 7 y Figura 8, respectivamente.

2.4. Programación del software de adquisición de datos

El sistema de monitoreo de temperatura de los discos de freno está compuesto por sensores de temperatura, placa electrónica Arduino, cable serial de comunicaciones y un ordenador portátil. Para la programación y asignación de parámetros se utilizó el software LabVIEW 2017 [12]. Las pantallas gráficas fueron modificadas y renombradas de acuerdo con el requerimiento del proyecto sistema de monitoreo de temperatura, teniendo como resultado la pantalla gráfica (Figura 9).

2.5. Implementación de discos, sensores y sistema de adquisición de datos

Para la correcta instalación de los discos de freno se requiere: herramienta de retracción de pistón, reloj comparador, llave dinamométrica y otras herramientas como se aprecian en la Figura 10.

Se instaló el sistema de adquisición de datos para el monitoreo de la temperatura de los discos de freno, utilizando la tarjeta Arduino y sensores de temperatura a distancia (MLX90614). Para el fácil acceso y manipulación se procedió con la ubicación de la tarjeta Arduino dentro del habitáculo del automóvil (Figura 11).

Los sensores de temperatura son instalados muy próximos a los discos ventilados, se ubicó en lámina protectora del disco de freno, fue utilizada como base de soporte para el montaje de los sensores como se aprecia en la Figura 12.

3. Resultados y discusión

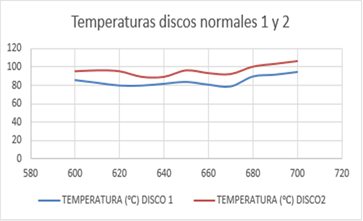

Inicialmente se realizó el monitoreo de temperatura con discos de freno originales de Dmax 4x4, en un circuito urbano e interurbano. Posteriormente se hizo la adquisición de datos de temperatura con discos de freno ventilados rediseñados; la prueba se desarrolló en la misma ruta seleccionada anteriormente. Finalmente, se monitorearon los datos de temperaturas, instalando un disco original en la rueda delantera izquierda y con disco hiperventilado en la rueda delantera derecha. En este apartado se realizó la adquisición de datos de temperatura con discos normales, a diferentes velocidades del vehículo, en la ruta seleccionada (Tambo-Cañar), En la Figura 13 se detallan datos de temperatura monitoreada con discos de frenos hiperventilados obteniendo un rango de temperatura de trabajo que oscila entre 80 ºC y 100 ºC.

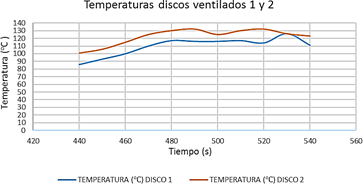

Para la adquisición de datos de temperatura con los discos originales, las pruebas se realizan en la misma ruta seleccionada (Tambo-Cañar), los resultados obtenidos con discos ventilados se detallan en la Figura 14. Obteniéndose un rango de temperatura de trabajo que oscila entre 90 y 130 ºC.

Prueba de distancia de frenado con discos originales

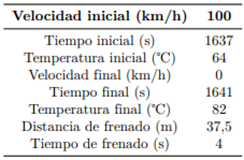

El vehículo fue puesto a prueba con discos normales de fabricación con las condiciones mostradas en la Tabla 1.

Prueba de frenado con discos hiperventilados

En el vehículo de pruebas se colocaron los discos hiperventilados y se realizaron las pruebas con las condiciones de la Tabla 2.

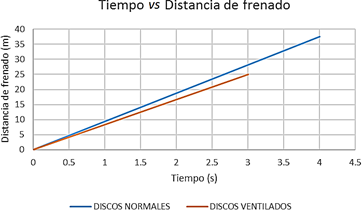

Por último, se comparan las dos pruebas de distancia de frenado anteriores con discos originales y los hiperventilados y se muestran sus resultados en la Figura 15. Para realizar las gráficas comparativas se descartaron los tiempos de inicio y final ya que estos pertenecen al programa en el periodo que permanece ejecutándose, por lo que no son valores significativos para la comparativa de la distancia de frenado.

Se obtuvo una distancia de frenado de 37 m con los discos originales y una distancia de frenado de 25 metros con el disco hiperventilado. Tomando en cuenta el gasto computacional y el tiempo de operación de mecanizado, el costo del rediseño con respecto al disco original tiene un incremento del 30 % del valor del mercado.

4. Conclusiones

Gracias al software Solidworks se rediseñó de una manera más fácil y precisa, con lo que posteriormente se pudo mecanizar el disco con la ayuda de una fresadora CNC para obtener resultados de rediseño exactos y fiables. El sistema de monitoreo de temperatura de los discos de freno permitió visualizar, en tiempo real, los datos del calor producido por las cargas térmicas al momento del frenado del vehículo. Los discos de frenos ventilados disiparon el calor de una forma más eficaz que los normales, consiguiendo mejor eficiencia, menor tiempo y distancia de frenado y mayor seguridad durante la conducción. El costo del rediseño tiene un incremento del 30 % con respecto al disco original, justificándose este valor con los datos de tiempo y distancia de frenado obtenido en este estudio.