Forma sugerida de citación:

Llerena, O. (2018). «Análisis energético, exergético y económico de un sistema de cogeneración: Caso para una planta azucarera de San Pablo». Ingenius. N°. 19, (enero-junio). pp. 7-13. doi: https://doi.org/10.17163/ings.n19.2018.03.

1. Introducción

La cogeneración es el proceso de producción de energíacombinada a partir de una única fuente de combustible. Por ejemplo, la producción de energía térmica y eléctrica a partir del gas natural [1]. Este término no es nuevo; las plantas industriales han utilizado el concepto de cogeneración a principios de 1880 cuando el vapor era la principal fuente de energía. Sin embargo, en la actualidad este tipo de procesos todavía desempeñan un papel importante en la producción de energía, pues, sus bajos costos de inversión, operación y mantenimiento, así como su mayor eficiencia y menor impacto ambiental los hacen más atractivos [2–4].

El ciclo combinado (CC) es uno de los sistemas de cogeneración más común. Este ciclo trabaja en dos etapas: la primera funciona a alta temperatura (turbina de gas) y la segunda etapa del ciclo a una temperatura menor (utiliza la energía térmica de los gases de escape de la turbina de gas para producir vapor) [5]. Los CC han recibido mucho reconocimiento en las últimas décadas y por lo tanto varias plantas se han instalado y algunas unidades existentes han sido reactivadas [6]. Este hecho hace que los análisis técnicos y económicos sean usados con mayor frecuencia con el objetivo de optimizar el rendimiento de las plantas.

Por otro lado, la primera y segunda ley de la termodinámica son herramientas importantes para mejorar la eficiencia de este tipo de procesos y disminuir la irreversibilidad. De la misma manera, el análisis económico es considerado también como una poderosa herramienta para estudiar y optimizar los sistemas energéticos. Este análisis es aplicable en las decisiones de inversión [7]. Según Silveira y Tuna [8], el objetivo del análisis económico es evaluar el costo de la energía producida por el sistema de cogeneración (electricidad y vapor). En estos contextos, varios estudios se han reportado en la literatura especializada. Kordlar y Mahmoudi [9] presentan un análisis exergo económico y la optimización de un nuevo sistema de cogeneración que produce energía y refrigeración. Por otro lado, Gambini y Vellini [10], así como Gvozdenac et al. [11] muestran un análisis en sistemas de cogeneración de alta eficiencia.

Kanbur et al. [12] presentan una evaluación termodinámica de un sistema de microcogeneración. Los resultados muestran que las eficiencias exergéticas y energéticas son entre dos y tres veces mayores que el caso de generación de energía convencional. Sun [13] en su trabajo determinó la eficiencia energética y analizó la viabilidad económica de un sistema de cogeneración impulsado por un motor. En este caso el sistema de cogeneración proporcionaba electricidad y refrigeración/calefacción para edificios. Aquí, los resultados muestran que el ahorro de energía primaria del sistema de cogeneración es superior al 37 % en comparación con el sistema convencional.

Por su lado, Abusoglu y Kanoglu [14] aplicaron la primera y segunda ley de la termodinámica a sistemas de cogeneración con motores a diésel. En este estudio los resultados muestran que la eficiencia térmica global de la planta se encuentra en un 44,2 % y la eficiencia exergética es del 40,7 %.

Como se muestra en la literatura especializada, existen varios estudios para la evaluación técnica y económica de sistemas de cogeneración hasta la fecha. El presente trabajo difiere de estos artículos estudiados en la literatura; pues es realizado un análisis energético, exergético y económico a un sistema de cogeneración en particular, con miras a ser utilizado en una planta azucarera de San Pablo. La demanda térmica del proceso (parámetro principal para el dimensionamiento), el tipo de turbina de gas y la metodología utilizada para los análisis hacen de este trabajo un artículo inédito.

Este trabajo está estructurado de la siguiente manera: La Sección 2 presenta el caso estudiado. La metodología adoptada para el análisis energético, exergético y evaluación económica se describe paso a paso en la Sección 3. Los resultados y discusiones son mostrados en la Sección 4 y finalmente, las conclusiones son presentadas en la Sección 5.

2. Descripción del sistema

2.1. Descripción de la planta azucarera

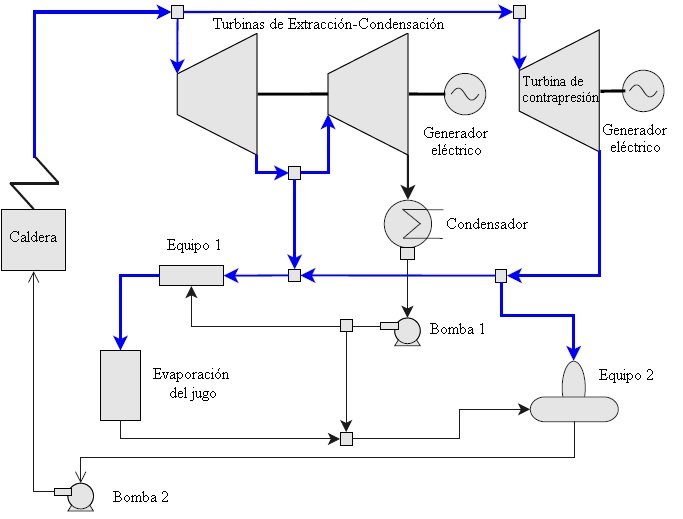

En la industria azucarera el principal sistema de cogeneración emplea turbinas de vapor en tres configuraciones fundamentales: turbinas de contrapresión, combinación de turbinas de contrapresión con otras de condensación y turbinas de extracción-condensación [15]. En este caso, la planta a ser analizada en el presente trabajo cuenta con dos de las configuraciones antes mencionadas (turbinas a contrapresión y extraccióncondensación) y se trata de una planta existente en San Pablo – Brasil (ver Figura 1).

La caldera convencional de esta planta tiene una capacidad de producir 160 t/h de vapor a 68,6 bar y 530 °C. 125 t/h de este vapor es consumido por la turbina de extracción-condensación que está acoplada a un generador de 32 MW. En esta sección es realizada una extracción de 97 t/h de vapor a una presión de 2,45 bar para el proceso de evaporación del jugo de caña. El restante del vapor (35 t/h) es direccionado a la turbina de contrapresión la cual está acoplada a un generador de 12 MW.

Adicionalmente, la planta analizada en este trabajo tiene la capacidad de procesar 1 500 000 toneladas de caña que corresponden a 240 días de zafra. Muele 286 t/h de caña y genera 75,2 t/h de bagazo. Este último es utilizado como combustible en calderas convencionales para generar el vapor necesario para la planta [15].

2.2. Descripción del sistema propuesto

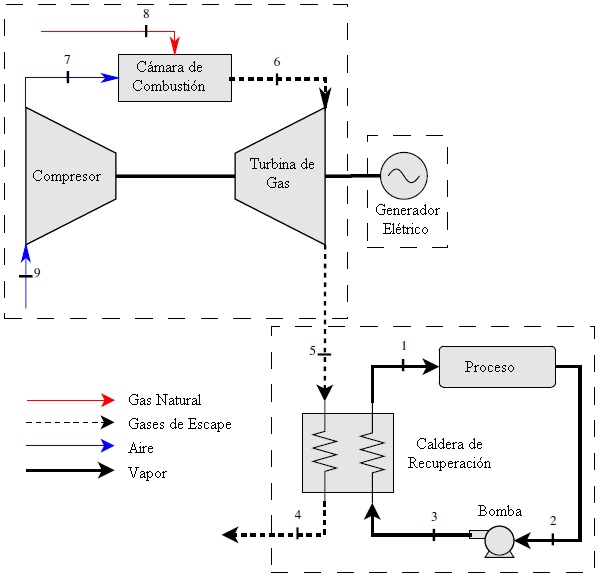

El sistema de cogeneración propuesto tiene que satisfacer las mismas demandas térmicas (160 t/h de vapor) y generar por lo menos 4 veces más energía eléctrica. Para conseguir este objetivo se analiza en este trabajo la posibilidad de cambiar la caldera convencional que produce el vapor (ver Figura 1) por una turbina de gas y una caldera de recuperación como se muestra en la Figura 2.

Como observado en la Figura 2, el sistema está compuesto por una turbina de gas, una cámara de combustión (CC), un compresor, una caldera de recuperación (CR), un generador, una bomba y el proceso. Este último engloba casi todos los equipos de la planta de la Figura 1, el único elemento que queda fuera es la caldera convencional.

Se optó por un sistema de ciclo combinado usando gas natural con el objetivo de conocer la viabilidad de instalar este proceso específicamente en esta industria azucarera. En caso de ser factible la instalación del CC, en posteriores estudios se realizará el análisis de la gasificación de los 75,2 t/h de bagazo de caña generado por la planta para producir gas de síntesis y sustituir el uso del gas natural.

3. Materiales y métodos

3.1. Selección de la turbina de gas

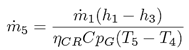

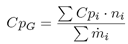

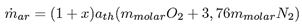

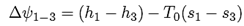

La primera etapa en el diseño de este proceso de cogeneración es la selección de la turbina de gas. Esta turbina es seleccionada en paridad a la demanda térmica del proceso. Así, la selección de la turbina de gas se realiza en función de la temperatura y el flujo de los gases de escape. Este último es determinado por la Ecuación 1 [16]:

Donde:

3.1.1. Cálculo del CpG

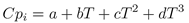

ara aplicar la Ecuación 1 es necesario el cálculo del  , este es determinado con la Ecuación 2 [17]:

, este es determinado con la Ecuación 2 [17]:

Para el cálculo del  se tiene la Ecuación 3.

se tiene la Ecuación 3.

Donde:

Los parámetros a, b, c, d son obtenidos en Çengel y Boles [17] y son los factores para calcular el calor específico a presión constante de un gas ideal.

3.1.2. Cálculo de la masa de los gases de escape

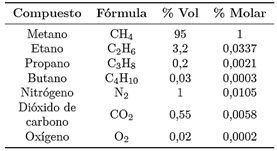

Para realizar este cálculo se define primeramente la composición del gas natural (Tabla 1) que será utilizado.

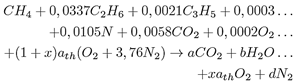

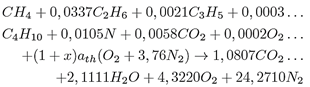

Con la composición del gas natural se establece la Ecuación 4:

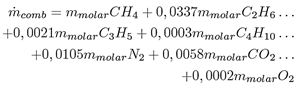

Después de la solución de la Ecuación 4 se procede al cálculo de la masa del combustible y masa del aire. Para la masa del combustible se tiene la Ecuación 5:

Para la masa del aire se tiene la Ecuación 6:

La relación aire combustible es calculada con la Ecuación 7:

Donde:

Así la ecuación compensada de la reacción es obtenida y representada en la 8:

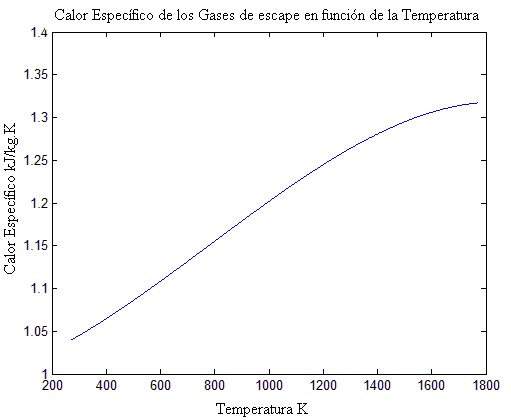

A partir de la Ecuación 8 se obtiene la masa de los gases de escape, la cual es calculada con la Ecuación 9:

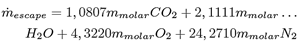

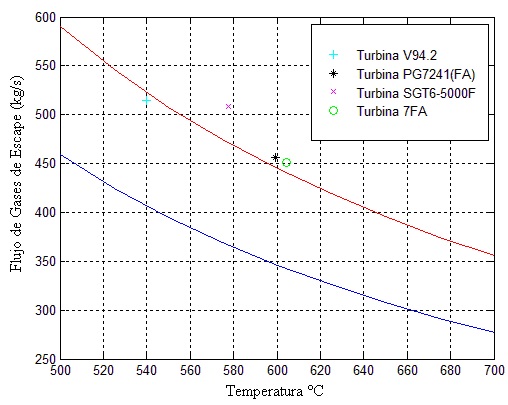

Ahora, las ecuaciones 2 y 3 pueden ser aplicadas para la obtención del  La Figura 3, muestra el

La Figura 3, muestra el  obtenido para un rango de temperaturas.

obtenido para un rango de temperaturas.

Finalmente, con el  la Ecuación 1 puede ser aplicada. La Tabla 2 muestra las turbinas seleccionadas y la Figura 4 muestra la ubicación de cada turbina según el flujo de los gases de escape.

la Ecuación 1 puede ser aplicada. La Tabla 2 muestra las turbinas seleccionadas y la Figura 4 muestra la ubicación de cada turbina según el flujo de los gases de escape.

Como se pudo observar en la Figura 4, la turbina V94.2 es prácticamente descartada porque no satisface las necesidades térmicas de la planta. La turbina SGT6 es descartada por tener un exceso de flujo de gases de escape. Prácticamente las turbinas PG7241 y 7FA son las que están en paridad térmica con el proceso. Así que, con la consideración de que este sistema debe generar mínimo 4 veces más energía que la planta azucarera convencional, la turbina PG7241 es finalmente seleccionada.

Los datos de la turbina PG7241 presentados en la Tabla 2 están en las siguientes condiciones (Temperatura Ambiente = 15 °C y altitud de 0 m). Por lo tanto, estos datos de la turbina deben ser corregidos para las condiciones locales de la planta (Temperatura Ambiente = 25 °C altitud de 530 m), este paso es importante realizarlo ya que las condiciones ambientales influyen directamente en el rendimiento de la turbina.

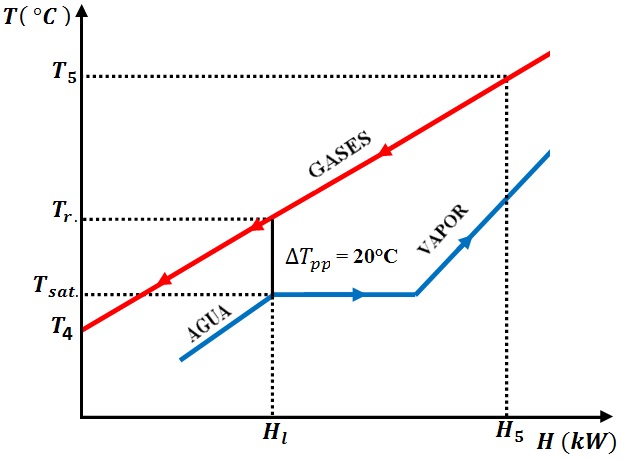

3.1.3. Cálculo del Pinch-Point

La temperatura de los gases de escape a la salida de la caldera de recuperación tiene que ser corregida con el método del Pinch-Point de acuerdo con los criterios presentados en la Figura 5. Aquí se muestra que para no tener una impropiedad termodinámica, se debe tener una diferencia de temperatura mínima para el perfil de enfriamiento. Según Sue y Chuang, [20], este valor puede ser entre 10 °C y 30 °C.

La temperatura en el punto de rocío se determina con la Ecuación 10:

Para la temperatura de los gases de escape en la salida de la CR se usa las siguientes ecuaciones:

Donde:

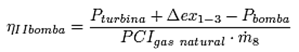

3.2. Análisis termodinámicos

Los análisis técnicos realizados en el sistema de cogeneración están basados en la 1.a y 2.a ley de la termodinámica, es decir, análisis energéticos y exergéticos respectivamente.

3.2.1. Análisis energético

Volumen de control del ciclo Brayton

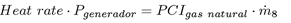

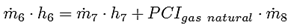

Para el cálculo del flujo del gas natural se tiene la Ecuación 14:

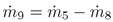

El PCI del gas natural es 48 300 (kJ/kg) [21]. El flujo de aire a la entrada del compresor es calculado con las siguientes ecuaciones:

Volumen de control del compresor

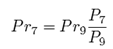

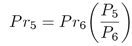

La presión a la salida del compresor depende de la presión de entrada y de la relación de presiones. Esta presión es calculada con la Ecuación 17:

La presión relativa en el punto 7 es calculada con la Ecuación 18:

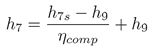

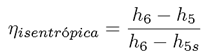

La entalpía del punto 7 es calculada con la Ecuación 19:

Por ley de conservación de la energía se tiene:

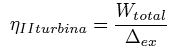

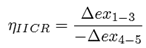

3.2.2. Análisis exergético

El análisis exergético consiste en la evaluación cualitativa de las pérdidas a través del concepto de la exergía por medio de la aplicación de la segunda ley de la termodinámica. Un procedimiento básico para realizar este análisis es determinar los valores de entrada y salida de exergía para todos los componentes del sistema y la razón de la variación de esta para todo el proceso [16].

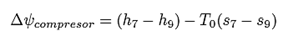

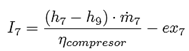

Volumen de control del compresor

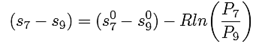

En el compresor, el punto 9 es aire a temperatura y presión ambiente y el punto 7 es el aire comprimido (ver Figura 2). Para encontrar la diferencia de entropía entre la entrada y la salida del compresor es aplicada la Ecuación 25:

Donde:

s = entropía en los diferentes puntos del proceso (kJ/kg K)

P = presión en los diferentes puntos del proceso (kPa)

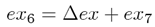

La diferencia de exergía en el compresor es calculada con la Ecuación 26:

La exergía a la salida del compresor es obtenida aplicando la Ecuación 27:

Donde:

La irreversibilidad es calculada con la Ecuación 28:

La eficiencia de segunda ley de la termodinámica en el compresor es calculada con la Ecuación 29:

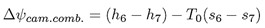

Volumen de control de la CC

En la CC, el punto 7 es aire comprimido, el punto 8 es gas natural y el punto 6 son gases de escape (ver Figura 2). De la misma manera que en el compresor, en la CC de la planta se calcula la diferencia de entropía entre la entrada y salida de la CC, el cambio de exergía, la exergía en el punto 6 y la eficiencia de la segunda ley de la termodinámica. Para el cálculo se aplican las ecuaciones:

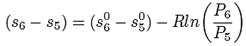

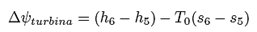

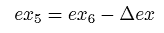

Volumen de control de la turbina

En la turbina, el punto 6 es la entrada de los gases de escape a la turbina y el punto 5 es la salida (ver Figura 2). De la misma manera que en el compresor y la CC las siguientes ecuaciones son aplicadas a la turbina de gas.

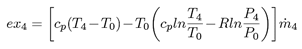

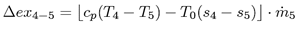

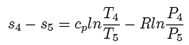

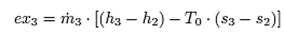

Volumen de control en la CR

En la CR, el punto 5 es la entrada de los gases de escape y el punto 4 es la salida de los gases de escape al ambiente. Por el otro lado de la CR, el punto 3 es agua y el punto 1 es vapor sobrecalentado (ver Figura 2). La exergía de los gases de escape es calculada con la Ecuación 40:

La entropía en el punto 4 es determinada con la Ecuación 41:

El cambio de exergía entre los puntos 4 y 5 son calculados con las ecuaciones:

El cambio de exergía entre los puntos 1 y 3 son calculados con las ecuaciones:

La eficiencia de la segunda ley en la CR es calculada con la Ecuación 46:

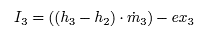

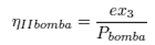

Volumen de control de la bomba

En la bomba, los puntos 2 y 3 son agua, en este caso el punto 3 con una presión mayor que el punto 2 (ver Figura 2). Para la exergía en el punto 3 se tiene la Ecuación 47:

Para la irreversibilidad en el punto 3 se tiene la Ecuación 48:

Para calcular la eficiencia de la segunda ley en la bomba se tiene la Ecuación 49:

3.3. Análisis económico

El análisis económico determina el costo de la electricidad y vapor producido por el sistema de cogeneración. Para este análisis fue considerado el valor de los equipos, valor de manutención, costo de operación de la planta, tasa de impuestos, tiempo de retorno de la inversión y el costo del gas natural.

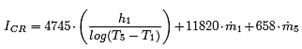

3.3.1. Costo de los equipos

Según Castro [16] y Silveira [22] para calcular el valor de los equipos se aplican las siguientes ecuaciones:

Inversión en la turbina de gas:

Donde:

US$/kW = 234 US$/kW [19]

Inversión en la caldera de recuperación:

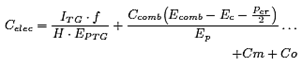

Costo de la energía eléctrica y vapor

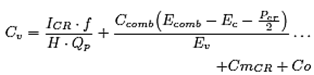

Para el cálculo del costo de la energía eléctrica y el vapor producido se tienen las ecuaciones 53 y 54 respectivamente:

Donde:

Ccomb= costo del combustible (US$/kWh);

Celec= costo de la electricidad (US$/kWh);

CM = costo mantenimiento de la TG (US$/kWh);

CMCR = costo mantenimiento de la CR (US$/kWh);

Cv = costo de la producción de vapor (US$/kWh);

Co = costo del personal de operación (US$/kWh);

Ecomb = potencia del combustible (kW);

Ep = electricidad producida (kWh);

Ev = vapor producido (kWh);

Para el factor de anualidad se tiene la Ecuación 55 y para el valor del capital la Ecuación 56:

Donde:

4. Resultados y discusión

4.1. Resultados del análisis termodinámico

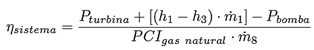

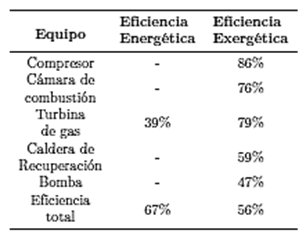

Los resultados del análisis termodinámico se muestran en las Tablas 3 y 4. En la Tabla 3 se presentan las eficiencias energéticas y exergéticas.

De la Tabla 3 se puede ver como la eficiencia total del sistema (energética) es casi dos veces mayor que la eficiencia de la turbina, esto es debido a que se usa los gases de escape de la turbia de gas para generar vapor (cogeneración).

Los trabajos de Castro [16] y Paula Santos et al. [23] muestran estudios técnicos similares en sistemas de CC en donde se obtuvieron eficiencias superiores al 50 %, lo cual corrobora los resultados de este trabajo. Por otro lado, en la Tabla 4 se presentan los parámetros termodinámicos para cada punto del sistema de cogeneración.

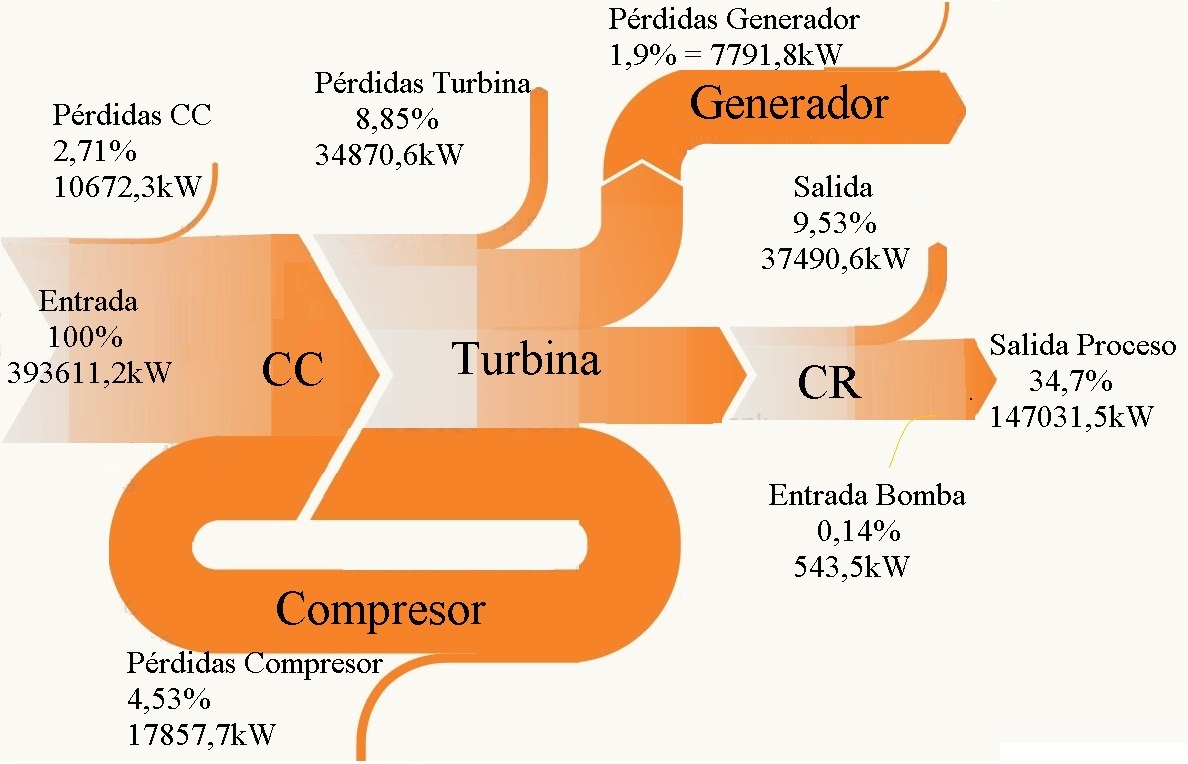

Para una mejor representación de los resultados de la parte energética se presenta en la Figura 6 el diagrama de Sankey. Este diagrama representa los flujos de energía desde la entrada del sistema hasta la salida del mismo, así como las pérdidas que tiene cada componente.

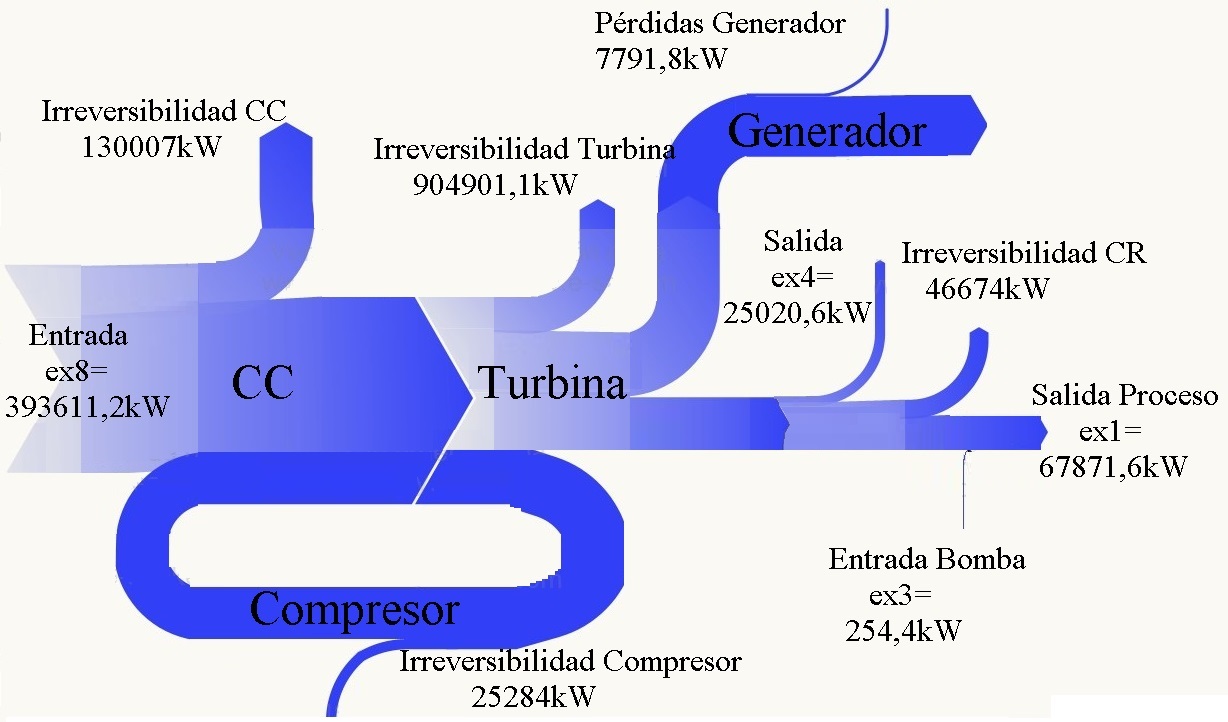

De la misma manera, para el análisis exergético se presenta el diagrama de Grassman en la Figura 7.

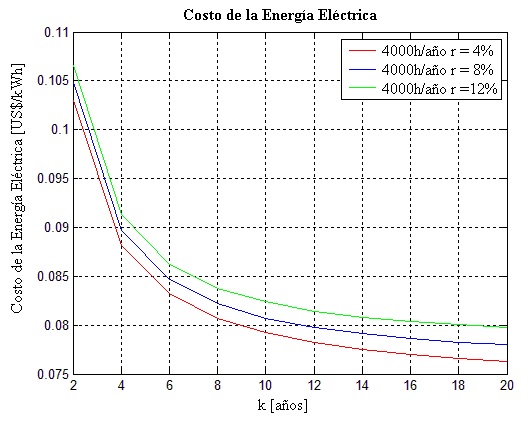

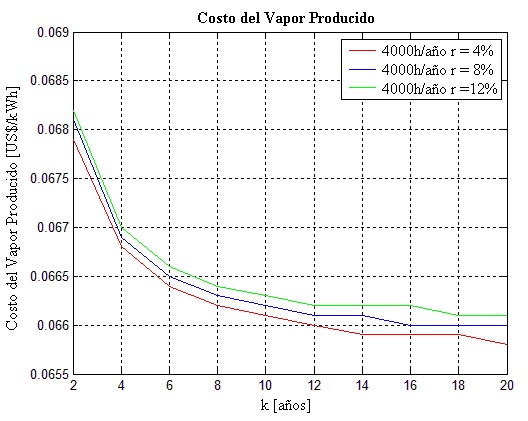

Los resultados de este análisis son los costos de la energía eléctrica y del vapor producido por la planta considerando una tasa de impuestos de 4, 8 y 12 % y unperiodo de amortización de hasta 20 años. También se considera que la planta trabaja solamente 4000 horas, pues se pretende hacer el análisis en las condiciones más drásticas.

Por un lado la Figura 8 presenta el costo de laenergía eléctrica producida. Como se puede observar en la Figura 8 el valor más alto (precio) de la energía eléctrica producida está en 0,108 US$/kWh (r = 12 %) mientras que el más bajo está en 0,103 US$/kWh (r = 4 %), esto cuando la planta está recién instalada.

Luego de 20 años este valor se reduce en aproximadamente 30 %. Finalmente, la Figura 9 presenta el costo del vapor producido por el proceso. De la misma manera, como se observó en la Figura 9, el precio más alto del vapor producido es de 0,0682 US$/kWh (r = 12 %) y el más barato es de 0,0678 US$/kWh (r = 4 %) cuando la planta está recién instalada. Estos valores se reducen en aproximadamente 5 % luego de 20 años.

4.2. Discusión del análisis económico

De acuerdo con la Agencia Nacional de Energía Eléctrica en Brasil, el precio de venta de la energía eléctrica en el año 2015 fue de 191,11 R$/MWh. Considerando la tasa de cambio de dólares a reales en el primer trimestre de este mismo año (1 US$ = 2 R$), el precio de la energía es de 0,095 US$/kWh. Así, se puede considerar como aceptable la implementación de este sistema ya que además de producir electricidad se está produciendo vapor. Asimismo, este precio se puede mejorar considerablemente si la planta trabaja 7200 h/año y si se gasifica el bagazo de caña para producir gas de síntesis y poder sustituir el uso del gas natural; estas dos últimas hipótesis están siendo estudiadas y se presentarán resultados en próximas publicaciones.

5. Conclusiones

En este trabajo se realizó el estudio técnico basado en la primera y segunda ley de la termodinámica y el estudio económico de un sistema de cogeneración. Por un lado, del análisis energético se puede ver que la planta tiene una capacidad de producción de potencia eléctrica de 148,045 MW y térmica de 147,031 MW. De la misma manera, este análisis muestra que la eficiencia total del sistema es aproximadamente dos veces mayor (67 %) que la eficiencia de la turbina, esto es debido a que se usa los gases de escape de la turbia para generar vapor.

Por otro, el análisis exergético muestra que la capacidad de potencia eléctrica es la misma, mientras que la capacidad térmica disminuye para 67 MW, esto debido a las irreversibilidades. En este caso la eficiencia total del sistema es de 56 %. En el análisis económico se pudo ver que los precios de la electricidad y el vapor producido son de 0,105 y 0,068 (US$/kWh) cuando la planta es inicialmente instalada; este costo se ve reducido en 30 % para el caso de la energía eléctrica y 5 % para el caso del vapor luego de 20 años.