Introducción

Debido a las medidas que restringen las importaciones de autopartes en el país, muchas empresas buscan complementar la demanda nacional que existe en algunos sectores del mercado, generando interés y consumo de ciertas piezas fabricadas a nivel nacional por parte de los consumidores, por lo que se determinará cuáles son las empresas encargadas de fabricar parabrisas y así poder definir si los parabrisas fabricados y comercializados a nivel nacional cumplen con los estándares mínimos de seguridad.

De manera que, mediante ensayos destructivos con instrumentos que los validen; según la norma INEN 1669 acerca de los requisitos de seguridad para vidrios automotores (INEN 15082, 1999), se determina la resistencia al impacto de pequeños objetos contra el parabrisas, y a su vez comparar las características de dicha norma, con normas internacionales. De esta formase puede saber si los parabrisas de fabricación nacional y los importados cumplen con la normativa nacional, permitiendo su fabricación y distribución dentro del país, asegurando siempre la integridad de los ocupantes. Se seleccionó 3 tipos de muestras de parabrisas en las cuales se tomó en consideración muestras nacionales y regionales. De igual manera, se indagó cuáles son las normativas que rigen para la fabricación y distribución de parabrisas a nivel nacional, y así determinar el cumplimiento de la norma INEN 1669 referente a vidrios de seguridad automotrices.

Parabrisas

El parabrisas es el principal elemento de seguridad activa como pasiva, ya que dicho elemento no solo da comodidad al aislar habitáculo del vehículo con el medio ambiente. A la vez este protege ante impactos de exterior, con el fin de minimizar el riesgo de daño a los ocupantes previniendo lesiones que perjudiquen a los mismos; este tipo de cristales se los conoce como vidrios de seguridad, los cuales han evolucionado desde sus inicios siendo cristales templados, hasta la actualidad utilizando cristal laminado.

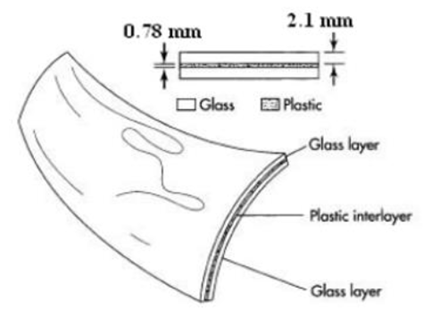

El parabrisas es de fabricación laminada como lo establece el reglamento 43 de la Comunidad Europea; dicho elemento consta de 3 piezas; dos láminas de cristal de un grosor aproximado de 2,1-2,6 mm, y una lámina de Polivinil Butiral (PVB), con un grosor aproximado de 0,76-0,78 mm (Gopianath, 2015). Como se observa en la Figura 1.

Causas de impacto

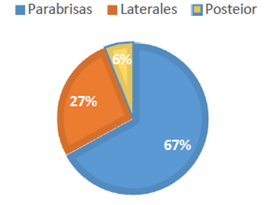

En el 2008 se determinó que el cristal más susceptible a roturas y ciertas zonas en particular (ICIE, 2016) es el parabrisas, como se observa en la figura 2 (RACC, 2009).

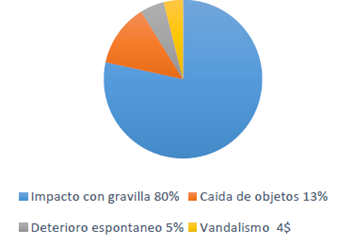

De igual manera un estudio realizado por la misma empresa en el 2004 en Francia, determinó cuales son las principales causas de roturas en los parabrisas, como se observa en el gráfico a continuación. (Fig.3)

Deterioros

Existen varios tipos de daños que afectan al parabrisas, entre los principales se encontró: Desgaste superficial no presenta ningún tipo de impacto que perjudique o empeore su estado.

Es ocasionado por el uso normal, en algunos casos por ralladuras por las plumas.

El ojo de buey es una avería extendida en forma de cono a través del espesor del cristal, por lo general no presenta agrietamiento. Es causada por impactos de objetos pequeños por lo general gravilla.

El llamado ojo de buey con microfisura es el más común entre los golpes, también se lo conoce como microfisura estrella, en algunos casos este tipo de daño llega a extenderse por un área considerable del parabrisas. Es provocada por impactos fuertes de elementos externos de menor tamaño.

Rotura con grieta: presenta una cámara abierta de aire, permitiendo la circulación al interior. Este tipo de avería puede repararse siempre y cuando se evite exponerla al agua y suciedad. De igual manera es causada por impactos fuertes, generalmente gravilla.

Variables climáticas

El clima y la variación brusca de temperatura humedad provocan un comportamiento diferente e parabrisas, aumentando el riesgo de que se produzca un daño o agravando daños existentes. El parabrisa proporciona un aislamiento con el exterior, tanto la cara interna como externa del mismo son sustancialmente diferentes. También se toma en cuenta si existen salida del sistema de aire acondicionado o calefacción cerca del cristal, ya que provocan un contraste o diferencia de temperatura.

De manera que la velocidad de calentamiento enfriamiento, influyen directamente en su resistencia de situaciones externas, de manera que si se produce cambios bruscos en un periodo corto de tiempo provoca una tensión térmica ocasionando la apertura de un micro grieta (B. Technical 2004).

Materiales y métodos

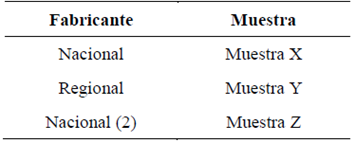

Para determinar si los parabrisas seleccionados para esta prueba cumplen con los requisitos mínimos de seguridad, es importante conocer toda la normativa nacional que avale la seguridad de los mismos, a su vez diferenciar dichas normativas y compararlas con algunas normativas internacionales, de esta manera se conocerá la similitud entre normativas. Para realiza esta investigación, se utilizaron 3 muestras de parabrisas de 3 diferentes fabricantes, como se observa en la Tabla 1.

Para realizar esta investigación se utilizó 36 muestras de 30x30 cm de los distintos parabrisas correspondiendo a cada fabricante (12 muestras; 4 muestras por ensayo a realizar). Los instrumentos adicionales están descritos en cada una de las pruebas con sus respectivas indicaciones y medidas (Naranjo,2016).

Cabe mencionar que para la realización de dichas pruebas se utilizó el mismo soporte que asegure las muestras como se establece en la norma INEN 1723.Entre las principales normativas nacionales se encuentran, el reglamento 084 y la norma INEN 1669.

Reglamento RTE 084

El reglamento RTE 084 establece los requisitos mínimos de seguridad que cumplen los vidrios de seguridad empleados en vehículos con el objetivo de proteger la seguridad y vida de los ocupantes. Este reglamento es obligatorio para todos los vidrios de seguridad que se fabriquen nacionalmente o que se importen y comercialicen dentro del país. [9] Se determinó el cumplimento y conformidad de este reglamento mediante la norma INEN 1669 y bajo los ensayos que se deseen realizar.

Norma NTE INEN 1669

El objetivo de la norma INEN 1669 establece los requisitos que deben cumplir los vidrios para automóviles terrestres, tanto parabrisas, lunetas, vidrios laterales; tanto fijos como móviles. De fabricación nacional e importados (INEN 15082, 1999).

Para la determinar los parámetros de seguridad se utilizaron 3 normas; Impacto con esfera de acero (INEN 1723), Impacto con cabeza de maniquí (INEN 1724), Impacto con dardo de metal (INEN 1725).

Impacto con esfera de acero INEN 1723

Se deja caer desde una altura de 4 metros, sin que se dé ningún impulso, una esfera sólida de acero de masa 2,26 kg ± 20g. Esta impacta en la cara frontal de la muestra (INEN 1723, 2011). El ensayo será satisfactorio si no se presenta traspaso luego de 5 segundos de impacto (INEN 15082, 1999).

Impacto con cabeza de maniquí INEN 1724

Se deja caer de cabeza un maniquí con una masa de 10 kg (INEN 15082, 2011), desde una altura de 1,5 metros (INEN 1724, 2011). El ensayo será satisfactorio siempre y cuando cumpla con los siguientes requisitos: las primeras rajaduras no deben superar 80 mm del punto de impacto; no debe existir pérdida de adherencia, ni exposición de la lámina (200𝑚𝑚2). La masa de astillas no debe superar los 20 g. La rajadura mayor no debe exceder los 30 mm de longitud (INEN 1669, 2011).

Impacto con dardo de metal INEN 1725

Se deja caer un dardo con masa de 200 g ± 5 g desde una altura de altura de 9,14 metros (INEN 1725, 2011). El ensayo será satisfactorio siempre y cuando cumpla con lo siguiente: el dardo no debe traspasar la muestra, la muestra no debe romperse en pedazos grandes, no debe existir pérdida de adherencia ni exposición de la lámina (INEN 1669, 2011). Es importante mencionar que todas las muestras fueron acondicionadas por un periodo de 4 horas a una temperatura entre 15 y 25 grados centígrados; según lo establecido por las normativas mencionadas anteriormente.

Normas internacionales

La normativa nacional se respalda y tiene relación con varias normas extranjeras, en este caso se la comparó con la normativa norteamericana (ANSI Z26.1, 2007), venezolana (COVENIN 199, 2000), y la ISO (ISO 3537, 2015). Es importante observar las características más relevantes de dichas normas, son instrumentos y parámetros para medición y análisis de resultados.

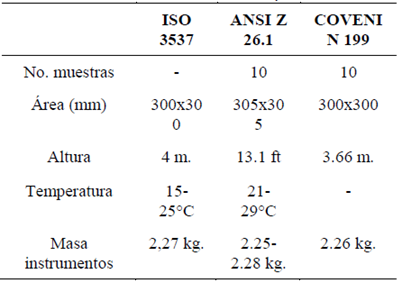

La Tabla 2 menciona las condiciones para impacto con esfera de acero, en las cuales se puede observar los distintos parámetros para la realización de dicha prueba de forma que se pueda comparar entre las tres normas internacionales, ya que existen muchas similitudes y realmente son pocas las características que difieren unas de otras.

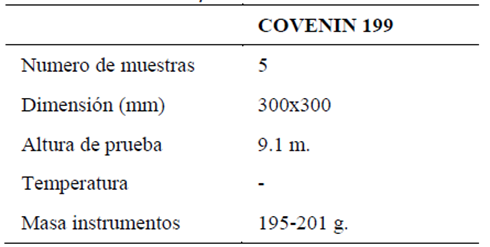

Al comparar la normativa nacional y las normativas extranjeras, se observa que son pocas las diferencias que existen en los parámetros para realizar en ensayo con bola de acero. existen muchas condiciones que se asemejan. La Tabla 3 muestra los parámetros de ensayo de la norma venezolana (COVENIN 199, 2000), para impactos con dardo de metal.

Se observa que en la normativa venezolana tiene gran similitud en la prueba de impacto con dardo y que difiere solo en la temperatura de acondicionamiento de muestras y el número de las mismas.

Resultados

Impacto con esfera de acero

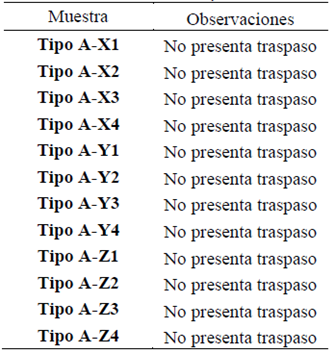

Después de realizar los ensayos de impacto con esfera de acero, con todas las muestras de los tres fabricantes, se generó el siguiente resultado: en las muestras de los 3 fabricantes no existe traspaso de la esfera de acero después de 5 segundos de impacto. Siendo esta la única condición para que se genere un resultado positivo, según la normativa INEN 1669.

En la tabla a continuación, se puede observar el resultado obtenido por todas las probetas de los fabricantes X, Y, Z.

Dado los resultados de este ensayo y la comparación con lo que establecen las normas internacionales se determina que todas las muestran generan resultados positivos.

Impacto con cabeza de maniquí

Es importante mencionar que dicho ensayo es considerado como opcional según la norma INEN 1669, sin embargo, para la determinación de resultados de la investigación se lo considera fundamental.

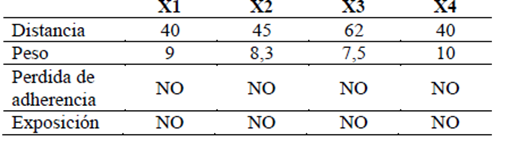

Fabricante X

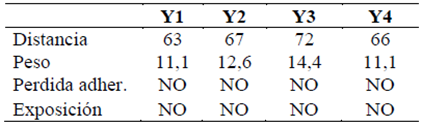

En la siguiente tabla se observa los parámetros y resultados obtenidos por dicho fabricante

Las muestras del fabricante local X generaron un resultado positivo ya que no presentan ninguna condición establecida por la norma INEN 1669 y las variables de medición son bajas.

Fabricante Y

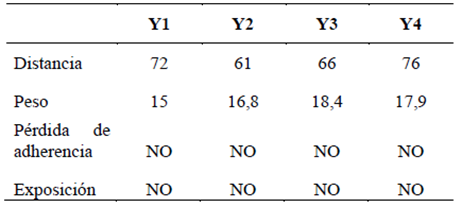

Las muestras de este fabricante regional Y obtuvieron algunos valores elevados, sin embargo, se encuentran dentro de lo que requiere la norma INEN 1669; como se detalla en la Tabla 6.

Fabricante Z

El fabricante nacional Z, obtuvo los siguientes resultados como se observa en la tabla 7, sin embargo los resultados obtenidos en algunos puntos son bastante elevados y casi llegan a los rangos de tolerancia establecidos por la norma INEN 1669.

Al ser considerado un ensayo opcional según la norma INEN1669, no se puede comparar con las normativas internacionales seleccionadas durante la realización del proyecto inicial ya que ninguna establece información sobre dicho ensayo; sin embargo, según la regulación técnica global número 6 (UNECE, 2008), existe concordancia y similitud con la norma local correspondiente a dicho ensayo, de manera que su importancia que ser tomada en cuenta ya que este nos arroja resultados cuantitativos que pueden ser interpretados de mejor manera.

Impacto con dardo de metal

Después de realizar el ensayo con dardo de metal se obtuvo que todas las muestras de los tres fabricantes seleccionados logran resultados positivos ya que ninguna de estas presenta alguna característica como lo menciona la norma INEN 1669 a continuación: No presenta traspaso del dardo, no presenta fragmentación, no existe exposición de la lámina, no existe pérdida de adherencia.

Al igual que la prueba con esfera de acero, los resultados obtenidos al finalizar este ensayo son principalmente visuales de forma que según la comparativa entre las normas nacionales versus la internacional (COVENIN 199), todas las muestras generen un resultado satisfactorio.

Discusión

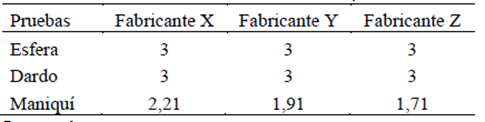

Al finalizar los ensayos y haber obtenido todos lo resultados por las muestras de los fabricantes X, Y, Z; se realizó una valoración final de los resultados obtenidos a lo largo de los ensayos de impacto con esfera, dardo y cabeza de maniquí y así determinar cuál de los tres fabricantes presentan mejores características y genera mayor seguridad.

De forma que se realizó una valoración de los resultados, siendo 3 Bueno, 2 Regular y 1 Malo; como se observa en la Tabla 9.

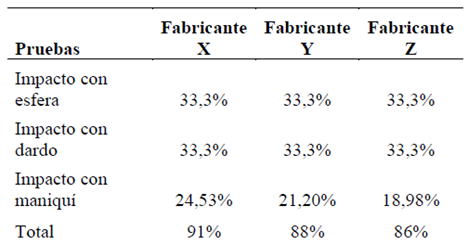

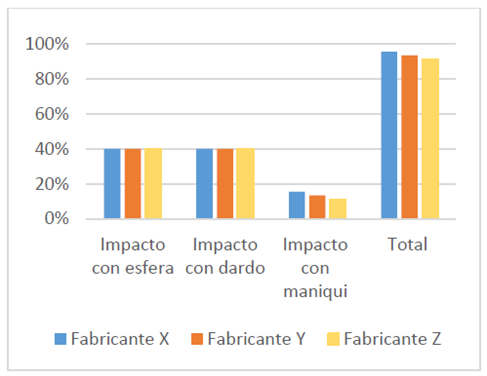

Al finalizar la valoración a cada prueba se le asignó un porcentaje de acuerdo a su importancia; de manera que las pruebas de impacto con esfera de acero y dardo de metal se les asignó un 40%, mientras que al impacto con maniquí un 20% ya que dicha prueba es considerada opcional según la norma INEN 1669, como se observa en la tabla 10.

En figura 9 se determinó en porcentaje el resultado obtenido de cada uno de los fabricantes, según cada una de las pruebas realizadas.

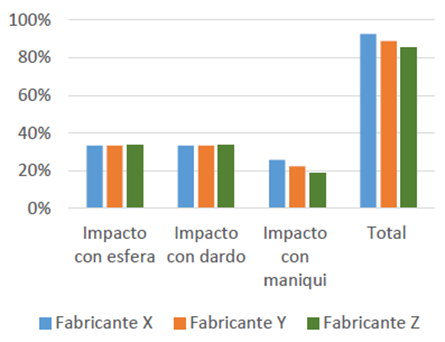

Sin embargo, para generar una mejor apreciación de los resultados obtenidos se elaboró una tabla donde se aprecia cómo serían los resultados obtenidos si el ensayo de cabeza de maniquí fuera obligatorio según la norma INEN 1669. De manera que el máximo porcentaje para todas las pruebas es de 33,3%.

De esta manera las muestras del fabricante local X son las que presentan mejor características versus su competidor local e importado.

En la Figura 10 se observa cómo serían los resultados en caso de que cada ensayo tenga una valoración de 33,3%, donde los resultados del ensayo con cabeza de maniquí es el que marca la diferencia entre las muestras analizadas.

Conclusiones

Esta investigación determina si los parabrisas de fabricación nacional cumplen normas locales como internacionales y si los mismos están a la altura de sus competidores extranjeros. De manera que, si el consumidor final desea adquirir parabrisas de fabricación nacional, ya sea el motivo, con el fin de satisfacer su necesidad, pueda hacerlo teniendo la confianza de que dicho producto es de alta calidad y genera todas las seguridades que se necesita en caso de requerirlas.

Los tres fabricantes de parabrisas cumplen con lo establecido en la normativa INEN 1669 de vidrios de seguridad automotrices; ya que tras los tres ensayos nos indican que los fabricantes X, Y, Z; logran resultados similares después de los ensayos de impacto con esfera de acero y dardo de metal (40%); en el ensayo con cabeza de maniquí es donde el fabricante X saca mayor ventaja a sus competidores logrando un resultado de casi 15% y un resultado final de 95% de efectividad en términos de seguridad para los ocupantes del vehículo. Sin embargo, los resultados de los fabricantes Y, Z; en algunos casos son elevados, pero se encuentran dentro de los límites establecidos dentro del norma INEN 1669.

Según la normativa INEN 1669, el ensayo con cabeza de maniquí es considerado opcional, y muy pocas normativas internacionales hacen referencia a dicho ensayo, considerar la obligatoriedad del mismo por la norma INEN 1669, debido a que este arroja datos que puedan ser medidos y cuantificados, determinando si los resultados obtenidos por parabrisas nacionales como extranjeros, se encuentran dentro de los parámetros establecidos en la norma y cumpliendo dicho estándar. De esta forma existe una nueva manera de analizar los datos obtenidos a partir de resultados numéricos y no visuales como el resto de los ensayos realizados en esta investigación.

uBio

uBio