1. INTRODUCCIÓN

El origen de la construcción mixta, combinando acero y hormigón, encuentra su origen en la década de 1920, muchos investigadores concluyeron que al trabajar en conjunto estos materiales resistían cargas mayores en comparación a la construcción tradicional (Hidalgo, 2017). Para optimizar parámetros económicos y por ende el peso de la estructura, en la actualidad se ha optado por construir parte de los edificios con estructuras mixtas de hormigón y acero. Uno de los parámetros a tomar en cuenta en este tipo de construcción es el comportamiento y la unión entre los dos materiales con conectores (Chacón, 2012).

El estudio del conector tipo ángulo nace por la necesidad de buscar variantes más factibles a ser usadas con menos tecnología y fácil colocación, así como mano de obra menos calificada disminuyendo los costos. Estos han sido estudiados por diversos autores con la finalidad de incluirlos en la construcción y se ha realizado variaciones no solo la geometría, sino también el posicionamiento del mismo. Investigaciones recientes han demostrado que un perfil angular es resistente a cortante y además, la simplicidad de este conector ha permitido su uso en el mercado latinoamericano, ya que facilita la construcción de secciones compuestas (Chacón, 2012).

Estudios realizados por Khorramian et al. (2015) determinaron el comportamiento del conector tipo ángulo en una posición inclinada y descubrieron diferencias con aquellos conectores posicionados sin ningún grado de inclinación. Los resultados indicaron que, al tener menos inclinación, los conectores presentan fallas más abruptas, lo cual resulta no solo en rotura del concreto, sino también en fractura del conector. Se concluye que para mayores cargas la probeta con menor inclinación sufría mayores deslizamientos.

Investigaciones realizadas por Shariati et al. (2016) determinaron el comportamiento del conector tipo ángulo mediante una orientación en forma de V para analizar tanto la resistencia de la carga máxima como la ductilidad. Se encontraron dos tipos de falla, la fractura en el conector y el fisuramiento del hormigón. La falla de fractura en el conector sucedió en todos los especímenes bajo cargas de fatiga, lo que demuestra que la falla después de ciclos de carga y descarga tiene menos ductilidad comparado con la carga monotónica y se concluye que el hormigón presenta más grietas cuando el conector es de mayor longitud.

Shariati et al. (2016) consideraron la norma europea Eurocode 4 (2016), y establecieron que el conector es dúctil si la capacidad de deslizamiento es igual o mayor a 6 mm. Además, analizaron las gráficas carga-deslizamiento en su investigación y demostraron que todas sus probetas se consideraron dúctiles, ya que los resultados están en un rango de cercano a los 6 mm. Bezerra et al. (2018) estudiaron un nuevo tipo de unión en forma de V. Esto fue concebido para confinar el concreto en un área de contacto frontal más grande y ser fácil de instalar y construir. Con más área de contacto, el conector propuesto distribuye la fuerza de corte más uniformemente, evitando alta concentración de esfuerzos en comparación con la opción del perno, también tiene un mayor momento de inercia y es menos flexible que estos últimos bajo flexión.

Para construir los especímenes requeridos para los ensayos Push out, se consideró lo reglamentado en la norma ecuatoriana de la construcción NEC-SE-DS (2015) y normas internacionales aplicables en el Ecuador como el Eurocode 4 (2016), ACI 318-19 (2019), ANSI/AISC 341-22 (2022) y ANSI/AISC 360-22 (2022), las cuales describen los parámetros y requerimientos de materiales para su correcta implementación en campo. El hormigón y el acero serán los materiales utilizados para construirlos, mientras que la madera se utilizó en los encofrados.

2. METODOLOGÍA

La propuesta para esta investigación es la prueba más utilizada en base a múltiples estudios y hallazgos desde 1956, el ensayo denominado Push out, el cual se desarrolla aplicando cargas axiales sobre perfiles metálicos conectados a dos losetas deck, las que transfieren esfuerzos a los conectores y dando como resultado fallas en el hormigón, tanto a compresión como a tensión (Bouchair et al., 2012). Este tipo de ensayo sirve para comprender los valores la carga, ductilidad del perfil compuesto y el comportamiento del conector (Hurtado et al., 2008).

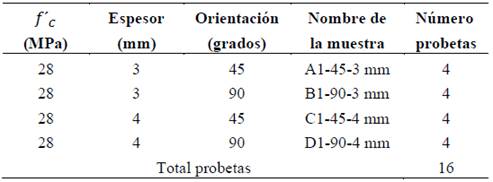

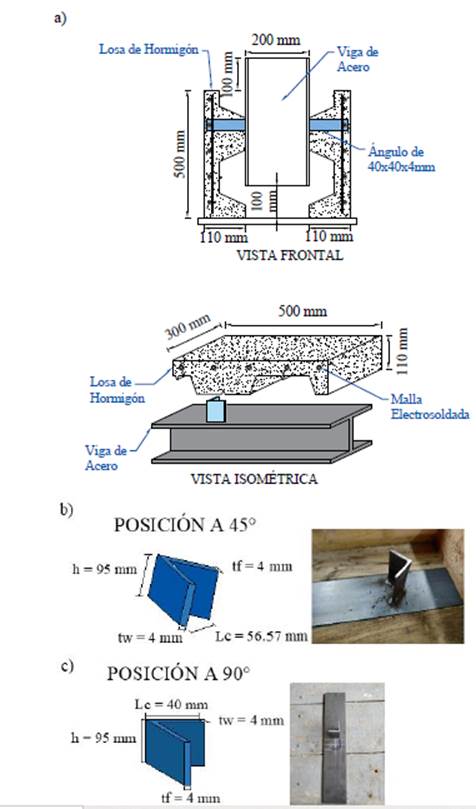

Los especímenes para este estudio constan de 16 probetas en total, cada uno con dos losas de hormigón que contienen lámina deck de 0.76 mm de espesor y malla electrosoldada de 4 mm de diámetro espaciadas a 100 mm. Estos especímenes están conformados por vigas metálicas tipo I 200x100x5 mm soldadas a conectores de ángulo de 4 mm y 3 mm de espesor con posiciones de 45 y 90 grados respectivamente. La distribución de los 16 especímenes según el espesor del conector y la orientación se detalla en la Tabla 1, donde f´ C corresponde a la resistencia especificada del hormigón a compresión. Todas las dimensiones de los especímenes se muestran en la Figura 1, mismas que están regidas por la norma Eurocode 4 (2016).

2.1. Ensayo Push out

Para los ensayos Push out, se consideran las disposiciones del Eurocode 4 (2016) que abarca como considerar las cargas cíclicas y monotónicas, dimensiones de las probetas, losa de hormigón y sección del acero. En este ensayo, una carga vertical se aplica sobre la probeta a través de un gato hidráulico, la cual se transmite a la placa, lo que hace que la conexión trabaje a cortante. La probeta se coloca sobre una placa base que es a la vez horizontal y restringe la probeta por desplazamiento lateral debido a la fuerza aplicada. Para comprobar que sean correctos los cálculos realizados al conseguir la máxima resistencia teórica, se realiza un ensayo monotónico en uno de los especímenes y luego se compara este resultado con el resultado teórico.

Figura 1. Dimensiones de las probetas de ensayo a) Dimensiones de la viga y la losa de hormigón b) Dimensiones del conector colocado a 45° c) Dimensiones del conector colocado a 90°

En el ensayo monotónico, se debe verificar que el espécimen debe fallar después de los 15 minutos de iniciada la prueba (Eurocode 4, 2016). Para garantizar esto, se siguió el método utilizado por Ayala & Chicaiza (2021), donde se calculó una variación de la carga constante durante el tiempo de ensayo, con el objetivo de aumentarla de forma constante cada 1 minuto, utilizando la Ecuación 1.

Siendo:

∆F u ∶ Carga para cada tiempo de 1 minuto (kN).

P u ∶ Carga última teórica (kN).

t: Tiempo estimado que dura el ensayo (minutos) [t > 15 min].

Para el ensayo de carga cíclica, se utiliza como referencia el valor de la carga de rotura en el ensayo de carga monotónica, se calcula el 5 % y el 40 % de esta en cada posición del conector de corte como se plantea en Eurocode 4 (2016). En la realización de esta prueba se carga y descarga el espécimen durante 25 ciclos entre esos rangos predeterminados del 5 % y el 40 %. El ciclo 26 se carga la probeta de tal forma que la rotura no ocurra en un tiempo menor a 15 minutos.

2.2. Hormigón

La resistencia a la compresión del hormigón depende del tipo y calidad del agregado y de la relación que exista en la mezcla del agua con respecto al cemento y con la reacción de estos componentes se obtiene un material de alta resistencia (Luna, 2014). Para obtener una resistencia del concreto de 28 MPa, se optó por costear un metro cúbico de concreto de la empresa Holcim con las propiedades de resistencia y asentamiento requeridas. La norma INEN-1855 (2015) determina las especificaciones de la correcta preparación y suministro del hormigón no endurecido al usuario.

Se realizaron un total de 15 cilindros de concreto con pruebas de módulo de elasticidad y resistencia a la compresión, programadas según la norma prescrita INEN-1573 (2010). La resistencia del hormigón a la compresión fue 29.73 MPa a los 28 días después y el módulo de elasticidad a los 56 días fue 21 882.33 MPa.

2.3. Acero

Se deben analizar y determinar varias pruebas sobre el acero estructural conforme con los grados utilizados. Según Eurocode 4 (2016), los ensayos múltiples de conectores de acero deben tener como objetivo determinar: la resistencia a la tracción, porcentaje de elongación y fluencia, a través de un diagrama de esfuerzo típico en función de la deformación del acero.

Se ensayaron tres muestras de acero de cada espesor del conector ángulo, obteniéndose resistencias a la tracción ( 𝐹 𝑢 ) de 460.5 MPa para los conectores de 3 mm y 482.6 MPa para los de 4 mm. Una vez que se evaluaron los resultados de las muestras de 3 mm y 4 mm, se hizo evidente que ninguna de ellas tenía un error porcentual superior al 10 %, y se comprobó estadísticamente que el resultado era válido.

La viga metálica fue diseñada de forma que no fallara a compresión axial durante el ensayo, ya que el objetivo era determinar la capacidad resistente del conector, por lo que debía ser la conexión la que fallara. Para esto se consideró lo reglamentado en ANSI/AISC 360-22 (2022) y los criterios sismo resistentes de la ANSI/AISC 341-22 (2022).

2.4. Malla electrosoldada

De acuerdo con los datos de los especímenes y siguiendo la norma ACI 318-19 (2019), se coloca un refuerzo mínimo de 4 mm de diámetro en toda el área de la losa y de acuerdo a lo que dicta el reglamento el espaciamiento máximo no supera las 5 veces del espesor de la losa por lo que se concluye que las varillas son colocadas cada 100 mm en toda su área.

Para evitar la rotura o agrietamientos en la sección del hormigón, se colocó la malla de refuerzo electrosoldada con un recubrimiento predominante de 25 mm del borde superior de la losa, todo esto dentro de los rangos permisibles que especifica la norma ANSI/AISC 360-22 (2022).

2.5. Instrumentación del ensayo

Con base en estudios previos sobre conectores de cortante y considerando la importancia de medir los desplazamientos entre losas y vigas, como se orienta en Eurocode 4 (2016), se determinó la ubicación óptima para colocar los dispositivos de medición de desplazamiento posicionadas en el centro de la viga y en el centro de cada losa. Los datos de carga se obtuvieron de celdas de carga y el desplazamiento de la losa en relación con el de la viga se obtuvo con los transductores de desplazamiento de variación lineal (LVDT). Se colocaron un total de 5 LVDT, 2 a los lados de las placas de la prensa hidráulica, 2 en la parte superior de cada losa y 1 en el alma de la viga.

La instrumentación para el ensayo de las probetas consiste en una prensa universal empleada para aplicarle carga y cinco transductores diferenciales de variación lineal, los cuales se ubican estratégicamente para obtener datos del desplazamiento lineal que se producen en esos puntos. Con este criterio los LVDT 1 y 2 miden el desplazamiento de la viga, los LVDT 3 y 4 miden el desplazamiento de las losas de hormigón y el LVDT 5 mide el desplazamiento del alma de la viga en el centro.

3. ANÁLISIS DE RESULTADOS Y DISCUSIÓN

3.1. Falla del hormigón

Los 16 especímenes durante la prueba de Push out dieron como resultado una falla prematura muy específica del concreto con grietas transversales en la nervadura inferior como se puede apreciar en la Figura 2.

Figura 2 Fallo del hormigón. a) Rotura del hormigón en la probeta C1-45-4 mm. b) Rotura del hormigón en la probeta D1-90-4 mm.

Con base en estudios previos, en esta investigación se optó por utilizar un arriostramiento lateral para tratar de evitar la rotura prematura en el hormigón, sin embargo, se evidenció que dichas fallas transversales eran observables a tan solo el 35 % de la carga última en varias muestras. De acuerdo con Hicks (2017), la única forma de evitar la falla prematura es aplicar fuerzas normales transversales a la superficie de la losa, y que estas fuerzas distribuidas no superen el 10 % de las fuerzas longitudinales, ya que estos resultados fueron utilizados en investigaciones previas de conectores tipo perno en la ANSI/AISC 360-22 (2022).

3.2. Carga-Deslizamiento

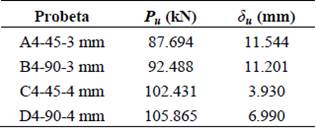

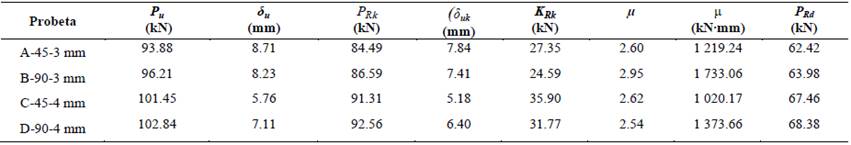

Los datos producto de los ensayos de carga son tratados con la finalidad de obtener no solo los deslizamientos a cada lado de la probeta, sino también para determinar la rigidez, ductilidad y disipación de energía. Los resultados de los ensayos monotónicos para obtener la curva de las cargas con sus respectivos desplazamientos se exponen en la Tabla 2, donde P u es la carga última aplicada y δu el desplazamiento.

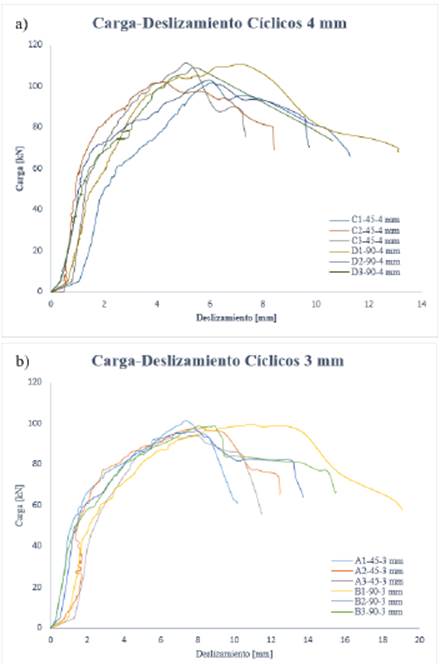

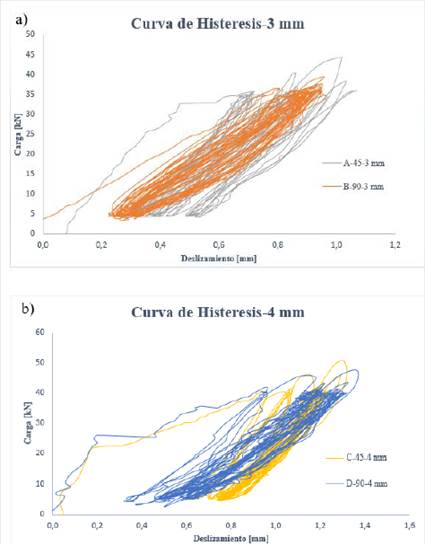

Los ensayos cíclicos son realizados una vez que se haya concluido con los ensayos monotónicos con ciclos de cargas dentro de los límites del 5 % y 40 % de la carga monotónica máxima y en este rango de valores se producen las curvas de histéresis. En las gráficas de la Figura 3, se aprecia que las probetas que soportaron mayores cargas durante los ensayos son las que tienen un conector de 4 mm de espesor y además orientado a 90 grados. La gráfica de histéresis presentada en Figura 4, representa el comportamiento del conector bajo cargas de fatiga.

3.3. Resistencia y deslizamiento característico

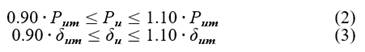

El Eurocode 4 (2016) indica una metodología para hallar el valor correspondiente de P Rk , el cual se corresponde con el 90 % de la menor carga de falla en la gráfica carga-deslizamiento. Los valores de carga última (P u ) y desplazamiento (δ u ) para cada probeta no deberán exceder el 10 % de la media aritmética (P um y δ um ) respectivamente, por lo que deberán estar dentro de ciertos límites comprendidos entre la media aumentada en un 10 % y el valor de la media disminuida en un 10 %. Estos deberán cumplir con las condiciones expuestas en las ecuaciones (2) y (3). El Eurocode 4 (2016) plantea que el deslizamiento característico (δ uk ) es el valor menor de todos los δ u de los especímenes, corregido y reducido en un 10 %.

3.4. Resistencia de diseño

El análisis del modo de falla se hace una vez que se han realizado todos los ensayos de las probetas. Para evaluar y obtener la resistencia de diseño del conector P Rd debe observarse si el fallo se produce en el conector o en el hormigón, siendo en este caso, mayoritariamente producidos en el hormigón, por lo que la resistencia de las probetas dependía de éste, y se calculó la resistencia de diseño con la Ecuación 4. Al formular la resistencia de diseño mediante la Ecuación 4, los resultados indican que cumplen con dicha condición en todos los especímenes con diferente orientación.

Siendo:

P Rd Resistencia de diseño del conector.

P Rk Resistencia característica.

f ck : Resistencia especificada del concreto a compresión (MPa)

fcm : Resistencia media del concreto a compresión obtenida de los ensayos (MPa).

Υ V Factor de seguridad parcial. El Eurocode 4 (2016) recomienda usar un Υ V =1.25

3.5. Rigidez característica K Rk

De acuerdo con el Eurocode 4 (2016), para la determinación de la rigidez característica se emplea la Ecuación 5.

Siendo:

K Rk : Rigidez característica de conector (kN/mm).

P Rk : Resistencia característica (kN).

s: Deslizamiento correspondiente a 0.7 P Rk (mm).

3.6. Ductilidad

Los cálculos previos y para clasificar los valores obtenidos del factor de ductilidad se hacen con base en la norma ASCE 41-17 (2017), que clasifica la demanda de ductilidad de una estructura como: baja, moderada o alta. De acuerdo con la clasificación, los resultados muestran que los conectores tienen una demanda de ductilidad moderada. Analizando los resultados, se puede apreciar que de acuerdo con la clasificación de Eurocode 4 (2016) los conectores de las probetas se consideran dúctiles conforme a los resultados del valor de δ uk , ya que está por encima de los 6 mm, excepto las probetas tipo C-45-4 mm.

3.7. Energía disipada

En el diseño sísmico de una edificación, es muy importante determinar la disipación de energía (μ) ya que indica cómo se puede llegar a comportar ante un evento de gran magnitud. Su determinación se hace calculando el área bajo la curva en las gráficas de carga-deslizamiento y se realizó mediante el método de los trapecios, en donde se sustituye el área bajo la curva por trapecios rectángulos de anchura infinitesimal y altura correspondiente a la abscisa de la curva. Se realiza la sumatoria de las áreas infinitesimales y se obtiene la energía disipada.

A partir de lo anterior y según las gráficas experimentales carga contra deslizamiento, se puede determinar la energía que disipa una estructura. Al utilizar la gráfica correspondiente al último ciclo y determinar el área bajo esa curva, se obtiene la capacidad de disipación de energía de esa estructura. La ductilidad en el acero está estrechamente relacionada con la energía disipada, ya que entre menos dúctil sea el acero, menor será la disipación de energía. Un resumen de estos resultados se presenta en la Tabla 3.

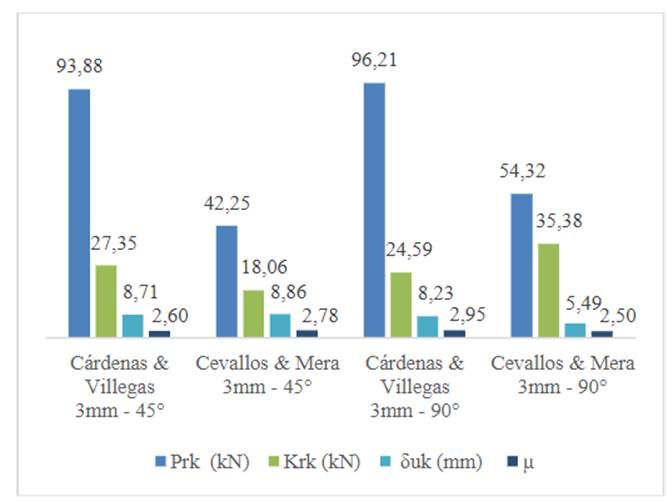

3.8. Comparación con trabajos anteriores realizados en la Escuela Politécnica Nacional

Los resultados se comparan con probetas de ensayos de investigaciones anteriores que tienen similares características tanto en sus medidas, orientación del conector y espesor correspondiente. Las investigaciones por comparar con el presente estudio son aquellas investigaciones realizadas en la Escuela Politécnica Nacional (EPN). En la Figura 5, se compara con el trabajo de Cevallos & Mera (2022) y provee resultados específicamente para los especímenes con conectores de 3 mm de espesor y con orientación de 45 y 90 grados y por consiguiente en la Figura 6 se compara con la investigación de Valenzuela & Velasco (2021), las cuales muestran resultados con conectores de 4 mm con orientaciones similares.

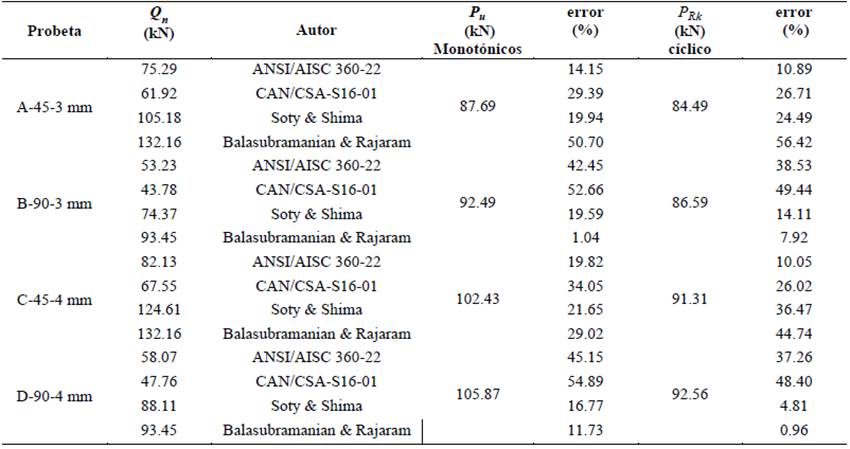

3.9 Comparación con ecuaciones de diseño

Las ecuaciones de diseño teóricas presentadas en este estudio fueron tomadas de normativas internacionales, así como también las propuestas por diferentes autores. Para esto fueron seleccionadas dos normativas internacionales y dos investigaciones, las cuales son estudios relevantes en el tema en todos los casos.

De las normativas internacionales, se usa la ecuación del perfil canal de la norma canadiense CAN/CSA-S16-01 (2007) aplicada al ángulo para comparar con los resultados experimentales. De igual forma y con el mismo propósito, se utiliza la ecuación del perfil canal de la norma ANSI/AISC 360-22 (2022) aplicada al ángulo.

De las investigaciones previas realizadas, Soty & Shima (2013) en su estudio acerca de conectores de corte tipo ángulo y canal, proponen una ecuación que considera la longitud y altura del conector, así como la resistencia a compresión del hormigón y emplean un factor que relaciona el espesor y la altura del conector. Balasubramanian & Rajaram (2016), basados en ecuaciones del Eurocode 4, hicieron un estudio experimental del comportamiento del conector de corte en forma de ángulo y llegaron a su propia ecuación que considera longitud del conector y su altura embebida en la losa, así como la resistencia a compresión del hormigón.

Cabe destacar que los estudios y normativas tomadas en cuenta realizan los cálculos con otro tipo de conectores y con diferentes orientaciones a los usados en esta investigación, sin embargo, presentan características similares en las medidas y espesor del conector, así como también el tipo de losa. La comparación con otras ecuaciones de diseño se muestra en la Tabla 4.

4. CONCLUSIONES

El modo de falla de las probetas tuvo que ver principalmente con la geometría de los especímenes, mas no con la resistencia del hormigón, las fisuras tuvieron la particularidad de presentarse en la mayoría de las probetas aproximadamente cuando la fuerza aplicada alcanzaba un 35 % de la carga última.

La orientación del conector de corte influye directamente en la resistencia de los mismos, esto coincide con conclusiones de trabajos anteriores comparados en las Figuras 5 y 6, siendo los conectores con una orientación de 90° los que mayor carga resisten.

La diferencia entre valores de carga para un mismo espesor y diferente orientación al compararlos con trabajos anteriores representados en las Figuras 5 y 6, se diferencian de manera considerable, que incluso se llega a duplicar, esto se debió a que en los anteriores ensayos no se usó un arriostramiento lateral reforzado permitiendo que los resultados no dicten una apreciación correcta.

Contrario a lo que sucede con la última carga, en donde los conectores de corte a 90° probaron soportar mayores cargas en los ensayos Push out, la rigidez característica en los conectores orientados a 45° es mayor que en los conectores soldados a 90°. Este hecho coincide con los resultados obtenidos en investigaciones previas realizadas por Valenzuela & Velasco (2021) y Franco & Martínez (2020), aunque en este último se trata de una probeta de losa maciza.

De acuerdo con la clasificación de la ASCE 41-17 (2017), los resultados muestran que los conectores tienen una demanda de ductilidad moderada y al evaluar los resultados conforme al Eurocode 4 (2016) debido a que el deslizamiento característico está por encima de los 6 mm, excepto las probetas tipo C-45-4 mm cuyo valor de 𝛿 𝑢𝑘 =5.18 mm, se clasifican como dúctiles.

En los ensayos monotónicos de conectores de 3 mm de espesor se evidenció que soportan una menor carga respecto a los conectores de 4 mm, sin embargo, estos primeros llegan a tener deslizamientos mayores debido a que tienen una ductilidad mayor.

Tal como se observa en la Figura 4, en las curvas de histéresis de los dos tipos de conectores se presenta una alta rigidez inicial, manifestándose en el rango lineal con valores de deformación elástica que no superan 1 y 1.3 mm para los conectores de 3 y 4 mm respectivamente. Además, se presentan en esta etapa las fisuras del hormigón como mecanismo de falla de las probetas en estudio.