1. INTRODUCCIÓN

Actualmente, los consumidores de alimentos envasados están cada vez más preocupados por la seguridad y la calidad de los productos que consumen (Lara-Gómez et al., 2022). La incidencia de enfermedades transmitidas por los alimentos (ETA) ha generado una mayor conciencia sobre la importancia de tener empaques que aseguren la protección de los alimentos que a su vez, preserven sus propiedades organolépticas, físicas y químicas durante su vida útil de anaquel (Korte et al., 2023; Xie et al., 2019).

Diversos estudios, como los realizados por AMERIPEN (American Institute for Packaging and the Environment, s.f.) y Williams et al. (2020), han revelado que aproximadamente del 20 % al 25 %, de los alimentos envasados se desperdicia debido a problemas relacionados con el empaque. Esto ha llevado a la necesidad de desarrollar soluciones que mejoren el desempeño de los envases en términos de protección y conservación de los alimentos. Investigadores como Mahand et al. (2023); Siracusa et al. (2018) y Zabihzadeh Khajavi et al. (2020) han resaltado la importancia de usar materiales de empaques con altas propiedades de barrera al oxígeno, para garantizar la calidad de los productos alimenticios durante su vida útil.

Es importante destacar que la permeabilidad al oxígeno surge como una propiedad fundamental que determina la cantidad de oxígeno que puede atravesar los materiales y llegar al interior del empaque. Este flujo de oxígeno acelerado puede desencadenar la degradación de los alimentos (Priyanka et al., 2023). La medición y comprensión de la permeabilidad al oxígeno resulta crucial para evaluar la eficacia de los materiales de empaque en la protección de los alimentos contra la oxidación y el deterioro causados por la presencia de oxígeno (Keller & Kouzes, 2017; Prasad et al., 2018).

En el desarrollo de envases, es de vital importancia asegurar una barrera adecuada contra la entrada de oxígeno desde el exterior (Andrade et al., 2023; Mueller et al., 2012). Cuando el oxígeno penetra en el envase, puede provocar el deterioro de los componentes orgánicos, acelerando así el proceso de descomposición de los alimentos y ocasionando la pérdida de su valor nutritivo. Además, la presencia de oxígeno favorece la oxidación de nutrientes importantes y puede contribuir al crecimiento de microorganismos que pueden llegar a ser patógenos (Dey & Neogi, 2019).

Se ha evidenciado que los alimentos grasos son más sensibles al oxígeno, por tal motivo en su presencia se genera una cascada de nuevas oxidaciones que terminan por descomponer las grandes moléculas originales de las grasas en pequeños fragmentos con un olor fuerte, debido a la oxidación de los radicales de ácidos grasos de los compuestos glicéricos para formar aldehídos, cetonas y ácidos volátiles que son los responsables de la rancidez oxidativa (Laz-Mero et al., 2021; Padmaja et al., 2023).

En base a estos antecedentes, se han desarrollado diversas estrategias con el objetivo de reducir el flujo de oxígeno hacia el interior del empaque para mitigar los efectos que pueden generar alteraciones en los productos alimenticios, buscando alternativas tecnológicas sostenibles (Zubair & Ullah, 2019). Un enfoque recomendado por Tuárez-Párraga et al. (2022a) es el uso de proceso de extrusión-inyección con tecnología de colada caliente y el empleo de polipropileno (PP) como materia prima para estar en contacto directo durante el envasado de alimentos.

Este proceso de transformación polimérica ofrece un buen rendimiento en términos de producción de envases seguros, especialmente adecuados para líquidos acuosos y algunos líquidos orgánicos (Tariq et al., 2020). Por otra parte, el PP brinda propiedades físicas, mecánicas y térmicas favorables, convirtiéndolo en una opción adecuada para el envasado de alimentos que pasan por procesos térmicos para eliminación de microorganismos patógenos (da Silva et al., 2022; Ouardi et al., 2022; Zhong et al., 2022).

Sin embargo, el contacto con los alimentos puede afectar el rendimiento de los polímeros, por lo que es importante estudiar las características de barrera en condiciones reales. Por ejemplo, la absorción de vapor o líquidos ambientales puede aumentar la plasticidad del polímero y disminuir sus propiedades mecánicas (Siracusa, 2012; Wu et al., 2021).

En la búsqueda de soluciones, se han realizado estudios sobre el procesamiento de empaques de aluminio, tereftalato de polietileno (PET) y PP, que han demostrado resultados prometedores en la reducción de la permeabilidad al oxígeno (Kim et al., 2020; Lorini et al., 2018). Sin embargo, Çapkın & Gökelma (2023) señalan que los empaques laminados con aluminio generan un alto impacto ambiental debido a las dificultades para separar sus capas durante el reciclaje, debido a que no son materiales misibles dentro de procesos de reciclaje, separación y posterior pelletizado de resinas postcosumo (PCR).

De los materiales mencionados anteriormente, Tuárez-Párraga et al. (2022b) destacan que el PP es el polímero más utilizado a nivel mundial por su versatilidad, practicidad, propiedades físico-químicas, entre otras características especiales, el cual cuenta con 19,4 % de participación de un total de 368 millones de toneladas de plástico producidas. Además, puede ser fácilmente transformado mediante procesos de termoformado, moldeado por soplado e inyección, siendo este último el proceso más utilizado para fabricación de envases.

En este contexto, el presente artículo tiene como objetivo evaluar la permeabilidad al oxígeno en empaques fabricados con diferentes tipos de PP, mediante el moldeo por inyección con colada caliente. Esta investigación resulta de gran relevancia, debido a que busca comprender el fenómeno de oxidación en los envases rígidos, con el propósito de desarrollar soluciones eficientes que mejoren la calidad y la seguridad de los productos alimenticios envasados.

2. MATERIALES Y MÉTODOS

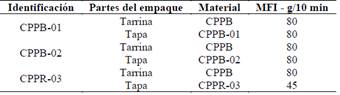

Para el estudio de permeabilidad al oxígeno, se utilizaron empaques conformados por tarrinas y tapas obtenidas mediante el proceso de moldeado por inyección con una máquina NETSTAL modelo ELION HYBRID con capacidad 420 Tn de cierre y sus respectivos moldes de colada caliente, los empaques (tarrinas + tapas) fueron fabricadas con resinas comerciales de polipropileno con Melt Flow Index (MFI) detallado en la Tabla 1.

Los empaques inyectados permanecieron en temperatura de 23 ± 2 °C, durante 72 horas para concluir el proceso de contracción, posterior a aquello, se tomaron tres muestras aleatorias por cada tipo de material y se ensamblaron manualmente. Para determinar el OTR se utilizó la norma ASTM (American Society for Testing and Materials) F2714-08 (2013) que establece el método de prueba estándar para el análisis del espacio de cabeza de oxígeno en empaques mediante un analizador por fluorescencia óptica.

El ensayo se llevó a cabo empleando un equipo OX-TRAN, modelo 2/61 (Mocon, Inc), sensores ópticos de oxígeno, cámara de atemperamiento de la firma Heraeus Vötsch, modelo HC 0020, pie de rey digital Mitutoyo y un comparador de carátula análogo 2109F. Los empaques evaluados presentaron 665 cm3 volumen de espacio de cabeza y cada empaque (contenedor + tapa) se evaluó por duplicado, en donde se expusieron a una corriente de nitrógeno por una cara y por la otra a una corriente de oxígeno puro como se muestra en la Figura 1, las cuales permanecieron en modo continuo a 23 ± 2 °C, 50 ± 10 % de Humedad Relativa (HR), con un barrido constante de nitrógeno dentro del empaque para la estabilización del contenido de oxígeno en su interior.

Las unidades para determinar la permeabilidad al oxígeno en envases rígidos fueron expresadas en cm3/ (pkgꞏday) ó cm3/ (packagingꞏday) como lo plantea Buntinx et al. (2014). El tratamiento estadístico de los resultados se realizó mediante un análisis de tres grupos independientes utilizando el software SPSS.

3. RESULTADO Y DISCUSIÓN

Previo al inicio del ensayo, se estabilizaron los empaques al cabo de 30 horas, y se obtuvieron resultados de contenido de oxígeno estable que oscilaron entre el 9,97 % y el 13,56 %, como se muestran en las Figuras 2a, 2b y 2c, los envases que presentaron menor contenido a lo largo del proceso de estabilización corresponden a los empaques CPPB-01 y CPPB-02, como se muestran en las Figuras 2a y 2b, respectivamente.

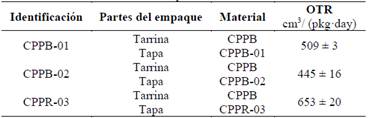

Con el periodo de estabilización se mantuvo el tiempo suficiente para que el oxígeno se disperse uniformemente dentro del sistema hasta alcanzar el equilibrio, el cual permite eliminar variaciones y asegurar la tasa de permeabilidad uniforme que permite garantizar mediciones precisas. Los resultados obtenidos durante las pruebas de permeabilidad a empaques fabricados con diferentes tipos de materia prima a base de PP se muestran en la Tabla 2.

Los datos son comparados entre sí, mediante el programa estadístico SPSS, presentando principios de normalidad (p>0.05), sin embargo, tienen ausencia de Homocedasticidad (p<0.05), por lo cual se procede al uso de un análisis ANOVA no paramétrico (H de Kruskal-Wallis) para los tres grupos independientes. De lo cual se evidencia que los resultados obtenidos mediante la prueba de H de Kruskal-Wallis para el OTR son (p<0,05), demuestran una diferencia significativa dentro de la distribución de OTR, es decir, se rechaza la hipótesis nula y se acepta la hipótesis alternativa, con lo que se determina estadísticamente diferencias significativas entre los tipos de materias primas utilizadas para fabricar sus respectivas tapas.

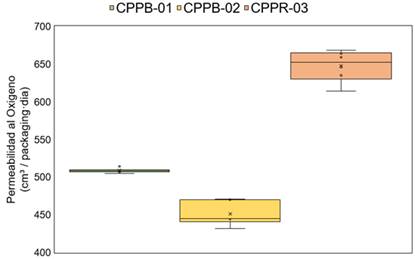

En la Figura 3, se observa que los envases que utilizaron tapas con la materia prima CPPR-03, presentan 27 % mayor permeabilidad que los envases que utilizan tapas fabricadas con CPPB-01 y 44 % más que con las tapas de CPPB-02. Además de aquello, los empaques conformados por un solo tipo de resina CPPB presentan menor variabilidad de OTR a diferencia de los envases que tienen las tapas fabricadas con CPPR.

Los resultados de OTR obtenidos con empaques rígidos de PP y con diferentes materias primas oscilan en un rango de 448 a 679 cm3/(pkgꞏday), son obtenidos con empaques de espesores entre 0,55 ± 0,20 mm, a diferencia de lo descrito, en investigaciones realizadas por Van Bree et al. (2010), quienes lograron estimar la OTR en botellas y tapones, y cerraron las dos piezas plásticas manualmente con valores para botellas de PET [500 ml; OTR= 0,17 cm3/(pkgꞏday) a 22 °C, 50 % HR] y en tapas de PP [OTR= 0,0611 cm3/(pkgꞏday) a 22 °C, 50 % HR]. De similar manera, Lange & Wyser (2003) evaluaron envases rígidos fabricados mediante coinyección empleando PP con OTR de 9 cm3/(pkgꞏday), ambos resultados reportados son inferiores de los obtenidos en el presente estudio.

Por otra parte, Armingol Marro (2020) determinó OTR de 47 cm3ꞏmm/m2ꞏdayꞏatm en empaques flexibles de PP a 23°C, los cuales difieren de lo descrito anteriormente. Cabe resaltar que, en envases rígidos se deprecian las unidades de espesor y área por la irregularidad de las mismas a diferencia de los envases flexibles, que tienen espesor uniforme y con mayor facilidad de ser cuantificados. Por su parte, Ebadi-Dehaghani et al. (2015) determinaron OTR de 354 cm3/m2ꞏdayꞏatm, utilizando muestras moldeadas por compresión con un espesor entre 0,10 a 0,15 mm. Otros estudios realizados por Castro-Landinez et al. (2021) alcanzaron OTR de 123,18 ± 2,44 cm3ꞏmm/m2ꞏdayꞏatm, al evaluar láminas de PP moldeadas por compresión con espesor de 0,30 mm lo cual es equivalente a 45 % menos del espesor detallado en la presente investigación.

En efecto, la permeabilidad está afectada por factores intrínsecos tales como tipo de polímeros, permeante y temperatura (Fuoco et al., 2018). En el presente estudio, se mantuvieron las temperaturas y el tipo de permeante, por lo cual se enfocó en la permeabilidad en el tipo de polímero, debido a que, está en función de dos factores claves, en primer lugar, es la forma de las cadenas poliméricas entre sí y el tipo de atracción que establece entre el polímero y el permeante. Cuando mayor sea la cohesión molecular interna y menor la atracción entre el tipo de resina con el permeante, mejor barrera tendrá el material a evaluar. En segundo lugar, se encuentra el volumen libre que queda entre las cadenas, la difusión del permeante a través del polímero se realiza alcanzando los espacios que las cadenas dejan libres, y pasa de una a otra sección mediante saltos activados, cuantos menos espacios intermoleculares libres existan, menos posibilidades tendrá de pasar el permeante (Giménez Torres, 2001).

Otro punto, es que la regularidad en la polimerización y la simetría afectan el transporte molecular en los materiales poliméricos, por lo tanto, de ellas depende la posible cristalinidad del polímero, la densidad y la movilidad de las cadenas (Chi Caballero, 2020). Adicional a lo mencionado, los aditivos y plastificantes que se incluyen al material con el objetivo de modificar sus propiedades, generalmente aumentan la permeabilidad del material, debido a que se introducen entre la estructura del polímero y provocan un debilitamiento de la misma. Esto favorece la aparición de espacios intermoleculares (huecos) y disminuye la interacción entre cadena con un efecto lubricante lo que permite la movilidad entre ellas (Van Bree et al., 2010).

Del mismo modo, Xiao et al. (2003) describen la importancia del contenido de etileno en la formulación de un copolímero que proporciona significativas propiedades de resistencia al impacto, sin embargo, disminuye la regularidad estructural especialmente en la velocidad de cristalización con la influencia de agentes nucleantes.

En este contexto, la mezcla de PP y Polietileno (PE) permite comprender su reutilización en aplicaciones de alta demanda y favorece el desarrollo sostenible del mercado del plástico. A pesar de tener propiedades similares, el PP y el PE son inmiscibles, por lo que las propiedades finales del material mezclado son inferiores a las propiedades de los componentes individuales (Ashish et al., 2023).

Por lo general, cuando polímeros inmiscibles se mezclan en la masa fundida, el componente menor se dispersa en gotas dentro de la matriz formada por el componente, y dada la alta tensión interfacial, se favorece la coalescencia de la fase dispersa (Fortelný & Jůza, 2019). En consecuencia, se obtienen partículas de gran tamaño y la transferencia de tensiones es deficiente en la interfaz, lo que se traduce en propiedades mecánicas finales deficientes (Coba-Daza et al., 2022).

Además, los aditivos abarcan una amplia gama de sustancias que ayudan al procesamiento o añaden valor al producto final (Baserinia et al., 2022). La mayoría de los aditivos son incorporados a una familia de resinas por el proveedor y forman parte de un paquete patentado. Es decir, se pueden escoger grados de resina de policarbonato estándar con aditivos para mejorar el desmoldeo de las piezas plásticas, la estabilización UV (ultravioleta) y retardante de llama; o puede elegir grados de nylon con aditivos para mejorar la resistencia al impacto (Bhunia et al., 2013; Barlier et al., 2023).

Por otra parte, los materiales nanoestructurados han despertado un gran interés en el ámbito alimentario debido a sus propiedades mejoradas, tales como resistencia mecánica y propiedades de barrera, así como su capacidad para brindar actividades antimicrobianas y antioxidantes, lo que contribuye a mantener la calidad y prolongar la vida útil de diversos productos alimentarios (Jagtiani, 2022). En este sentido, se han utilizado varios materiales nanoestructurados, como nanoarcillas de silicato, nanopartículas de óxido metálico y nanopartículas y nanocristales de celulosa, en sistemas de envasado de alimentos para conferirles propiedades funcionales (Idumah et al., 2020; Rivadeneira-Velasco et al., 2021;). No obstante, es importante mencionar que la seguridad de estos materiales nanoestructurados sigue siendo objeto de debate (Sothornvit, 2019).

A esto se suma, que las zeolitas, a pesar de tener una composición química similar a las arcillas y minerales arcillosos que han sido ampliamente investigados en diversas aplicaciones alimentarias, han sido poco estudiadas en este campo (Li et al., 2017). Sin embargo, se han descubierto múltiples usos para las zeolitas en la industria alimentaria, como materiales antimicrobianos, secuestrantes de etileno, rellenos para envases de alimentos, nanorreactores, sensores de sustancias alimentarias, inmovilizadores y estabilizadores de compuestos activos y enzimas, tamices moleculares para el pretratamiento de muestras de alimentos, así como materiales inteligentes en contacto con alimentos (Villa et al., 2022). Estas aplicaciones se basan en las propiedades adsorbentes, el intercambio iónico, entre otras.

Adicionalmente, los nanocompuestos de polímeros que contienen nanoplaquetas tienen factores clave que influyen en su rendimiento como barrera de gas. Estos factores incluyen la morfología de dispersión, la estructura interfacial y la estructura cristalina de los polímeros de matriz, los cuales se pueden ajustar para maximizar la eficacia de la barrera de gas (Zarshad et al., 2022).

Además, se presentan los desafíos actuales y las perspectivas para el futuro desarrollo de materiales de empaque de polímeros de alta barrera. Se reconoce una nueva visión de la relación entre polímeros. En cuanto a la estructura química intrínseca, se pueden clasificar en tres categorías en términos de sus propiedades de barrera contra el oxígeno. Los polímeros no polares, como el PE, PP y poliestireno (PS), presentan una barrera de oxígeno deficiente. Sin embargo, al introducir estructuras químicas polares, como ésteres, amidas o grupos ciano, las interacciones intermoleculares mejoradas reducirán el volumen libre y limitarán la actividad de movimiento de las cadenas moleculares (Panou & Karabagias, 2023). Por lo tanto, los materiales poliméricos polares, como el PET, nailon 6 (PA6) y poliacrilonitrilo (PAN), presentan una propiedad de barrera de oxígeno promedio. El policloruro de vinilideno (PVDC) y el Etilen-Vinil-Alcohol (EVOH) son reconocidos por su excelente capacidad de barrera contra el oxígeno (Li et al., 2020). Además, el rendimiento de barrera de EVOH se puede modificar simplemente ajustando el contenido de alcohol vinílico (Huang et al., 2023).

La permeabilidad a sustancias de bajo peso molecular, como los gases, la humedad y los vapores orgánicos, es una de las propiedades limitantes de los materiales poliméricos en el campo del envasado de alimentos (Giacinti Baschetti & Minelli, 2020). Aunque existen excelentes materiales de alta barrera a los gases, como los copolímeros de etileno y EVOH, las poliamidas y los poliésteres, algunos de estos materiales presentan desafíos, como la susceptibilidad a la plastificación con la humedad o la dificultad para el sellado térmico (Shaikh et al., 2021; Fasake et al., 2021). Como solución, se suelen combinar con polímeros hidrófobos como el polipropileno o el polietileno, o se encapsulan en estructuras multicapa con estos polímeros hidrófobos. Las propiedades de sorción y difusión de los copolímeros de EVOH y sus mezclas con polipropileno son de especial interés tanto a nivel teórico como práctico (Lasagabáster et al., 2009).

De similar manera, los agentes desmoldantes internos pueden lograr mejoras de procesos y facilidad para desmoldeo durante la expulsión de las piezas fabricadas y la identidad de este aditivo rara vez se da a conocer, pero a menudo se trata de polvos fluoropolímeros finos, llamados micro polvos, resinas de silicona o ceras (McKeen, 2012). En este sentido, mediante la adición de un agente clarificador a base de sorbitol que es ampliamente conocido en la literatura, generan ganancia en las propiedades ópticas del polipropileno y esta mejora se atribuye a la significativa disminución del tamaño de las esferulitas y el consiguiente aumento de la densidad de los núcleos (Drummond et al., 2019).

Es importante mencionar que, existen empaques que presentan una serie de defectos, como bajas propiedades antimicrobianas, alta permeabilidad al oxígeno y/o a la humedad, que pueden solucionarse añadiendo un componente de refuerzo (Hsissou et al., 2021; Nejatian et al., 2023), y que según Kim et al. (2021) pueden modificar las propiedades de permeabilidad en los envases en función de la temperatura, reduciendo así los efectos perjudiciales del gas en el interior de los productos envasados, como la aceleración de la maduración y la reducción de la vida útil de los productos frescos. Por ejemplo, Castro-Landinez et al. (2021) indican que el EVOH es muy conocido como material polimérico de baja permeabilidad al oxígeno; entre 0,4 a 3 cm3ꞏmm/m2ꞏdayꞏatm que, agregándole al PP mejora la barrera al oxígeno, a diferencia del etileno acetato de vinilo (EVA) tiene una permeabilidad al oxígeno mayor, que oscila entre 800 a 1000 cm3ꞏmm/m2ꞏdayꞏatm, los cuales son superiores a los reportados en el presente trabajo.

En adición a lo descrito, el envasado activo, como su nombre lo indica, tiene en cuenta estos aspectos. En un sistema de envasado activo, existe una interacción entre el producto alimentario, el envase y el medio ambiente con el fin de mejorar la vida útil y mantener la calidad del producto (Aragüez et al., 2020).

Los materiales de envasado convencionales no pueden controlar activamente los fenómenos de deterioro de los alimentos durante el almacenamiento, al tiempo que ofrecen la barrera solicitada contra el oxígeno, la humedad y la luz, que sólo puede considerarse una buena protección para los alimentos más sensibles. El envasado activo es una de las tecnologías innovadoras que se están desarrollando para ampliar la función protectora de los materiales de envasado y aumentar así la vida útil de los productos alimentarios (Glicerina et al., 2023). Estos sistemas de envasado están diseñados para incorporar deliberadamente componentes que liberan o adsorben sustancias (por ejemplo, oxígeno, etileno, agua, etc.).

En síntesis, este estudio presenta resultados que aportan conocimientos sobre permeabilidad al oxígeno para estimaciones de vida útil en alimentos que sean envasados en empaques de PP, lo cual evidencia que el uso de los empaques con copolímeros de bloque (CPPB) otorgan menores resultados de OTR al oxígeno y por ende mejores barreras para incrementar la vida útil de los alimentos por oxidación. Esto reduce al mismo tiempo el uso de conservantes y desperdicio de alimentos, lo contrario ocurre con el uso de empaques que incorporan CPPR durante el proceso de transformación polimérica.

4. CONCLUSIONES

De acuerdo con los resultados obtenidos durante la presente investigación, los autores concluyen que las tapas fabricadas por el proceso de moldeo por inyección con colada caliente utilizando materiales de copolímero de polipropileno random afectan significativamente la permeabilidad al oxígeno de los envases en condiciones estándares, por lo cual se genera mayor rapidez del fenómeno de oxidación en productos envasados.

Estos resultados son válidos para comparar envases fabricados con polipropileno moldeados por procesos de inyección con colada caliente que tengan similares capacidades volumétricas y espesores. Debido a esto, es recomendable fomentar estudios con diferentes materiales, en condiciones ambientales extremas que simulen comportamientos reales de los envases durante la cadena logística.

Las limitaciones del presente estudio están asociadas a la falta de información precisa sobre la permeabilidad al oxígeno en envases rígidos, a causa de varios factores. En primer lugar, existe dificultad para calcular el área exacta de los envases, así como diferencias en los calibres de los mismos. Además, los ensayos se llevan a cabo en condiciones controladas y estandarizadas, lo que puede no reflejar fielmente las condiciones reales de almacenamiento y uso. Por otro lado, es importante tener en cuenta que, en algunas ciudades con altas temperaturas y niveles de humedad relativa, los resultados de la permeabilidad al oxígeno en los envases pueden verse afectados, lo que a su vez puede influir en su vida útil.