1. INTRODUCCIÓN

La contaminación de la atmósfera es el resultado de la alteración en la composición natural del aire. Estos contaminantes representan un gran riesgo para la salud pública. Las Directrices de la OMS establecen los contaminantes PM (partículas), ozono (O3), dióxido de nitrógeno (NO2) y dióxido de azufre (SO2) como contaminantes de interés global. Uno de los indicadores que produce mayor preocupación es el PM2.5, cantidad de partículas en suspensión menores a 2,5 micras, que mide el nivel de contaminación urbana. Estos contaminantes afectan al ambiente y a las condiciones de vida de los seres vivos. Otros autores establecen contaminantes adicionales a los declarados por la OMS, como son: monóxido y dióxido de carbono (CO), (CO2); y óxidos de nitrógeno (NOx) (Wark y Cecil, 2008, p. 22; OMS, 2018, p.1).

Para poder calcular las emisiones de contaminantes y como una estimación en la construcción de inventarios de emisiones, se emplea una herramienta de gestión ambiental llamada factor de emisión, que sirve para identificar la procedencia de los contaminantes que degradan la calidad del aire en una zona definida, en un período determinado. Este valor representa la relación entre la cantidad de contaminantes emitidos al ambiente con una variable de actividad asociada, por ejemplo, el uso de combustible, o los kilovatios consumidos o giga Joules de energía generados. Hay dos tipos de factores de emisión, el primero se basa en los procesos que generan emisiones y utiliza los datos de muestreos realizados a diversas fuentes para su cálculo, y el segundo se basa en censos socioeconómicos. Los factores de emisión con base en procesos se utilizan para la determinación de emisiones en fuentes fijas, y normalmente se relacionan con otros datos como balances de masa o encuestas. Por otro lado, aquellos con base en censos se emplean para valoraciones de las fuentes fijas de área (EPA, 2014).

El desempeño energético está definido por ISO 50001 (2018) como una medida o cuantificación de la relación entre el uso de la energía, la eficiencia energética y el consumo de la misma.

Conforme a lo mencionado, esta investigación tiene como objetivo el proporcionar datos de emisión reales de calderos y hornos a nivel local, de modo que sean útiles en la aplicación de inventarios de emisiones, el diseño de equipos de control, y la determinación de una línea base para el levantamiento de información en cada GAD. Cabe mencionar que en el Ecuador no existe una base de datos oficial con factores de emisión propios, y generalmente se emplean referencias internacionales como los contenidos en la AP-42 de la Environmental Protection Agency (EPA) de los Estados Unidos (Torres y Urvina, 2008, p. 16).

En la industria capitalina, los equipos de combustión, considerados como fuentes fijas puntuales de emisión, que se encuentran con más frecuencia son los calderos y los hornos. Ambos equipos son responsables del mayor consumo de combustible, por lo cual es importante a nivel económico y ambiental el mejorar su eficiencia (CORPAIRE, 2014, pp. 9-11).

La energía térmica generada por los equipos de combustión y desechada al ambiente en forma de calor, es un área de oportunidad para la reutilización u optimización de recursos. La energía térmica emitida se puede emplear en procesos que involucren transferencia de calor, o bien, reducirlas al emplear equipos con ventajas tecnológicas, ecológicas y económicas que disminuyan la pérdida de calor (Ayala, 2005, p. 10).

Para definir la eficiencia en un caldero se relaciona la cantidad de calor absorbido por el fluido (generalmente agua) para transformarse en vapor, y el calor generado por el combustible que se disipa por el equipo. Cuando se calcula la eficiencia energética de un caldero, es importante cuantificar el combustible que produce calor al reaccionar con el oxígeno de la cámara de combustión, así como considerar los gases producto de la combustión y el caudal del fluido que circula por el caldero que humedece los tubos por los cuales se transportan los gases y humedece el exterior de la superficie de la cámara y que toma la energía resultante de la combustión para aumentar su temperatura (IDAE, 2017, p.21).

La eficiencia en un horno, por otra parte, se define como un valor expresado en porcentaje, de la cantidad de calor que se libera en la llama y es utilizado por el fluido o material de trabajo. Los valores de eficiencia generalmente oscilan entre el 70,0 % y el 95,0 %. Las ineficiencias ocurren cuando la energía en forma de calor se disipa a través de las paredes del equipo y cuando se generan gases cómo un producto de la combustión (Domingo, 2015, p. 6).

Esta investigación pretende aportar en dos ámbitos: el ambiental, al proporcionar datos reales de factores de emisión en hornos y calderos; y energético, al utilizar las curvas determinadas en este documento, para aumentar la eficiencia de los procesos y disminuir las emisiones (Torres y Urvina, 2008 p. 16).

2. MARCO METODOLÓGICO

Se seleccionaron 50 fuentes fijas de combustión, de ellas, 20 hornos de refinerías del Ecuador y 30 calderos del sector industrial de la ciudad de Quito. Para seleccionarlas, se tomó el criterio de continuidad de la operación de los equipos, así como la facilidad de realización de las mediciones.

La cuantificación de emisiones de los gases SO2, O2, CO2, NOX y CO fue realizada con un equipo para analizar gases de marca Testo 350 M/XL. Este analizador cuenta con sensores electroquímicos que permiten medir la concentración de los contaminantes mencionados, así también cuenta con una termocupla y un sensor que permiten medir la temperatura de la chimenea y la temperatura del ambiente (TESTO AG, 2007, p. 61).

El analizador fue debidamente calibrado y verificado por un laboratorio acreditado ante el Sistema de Acreditación Ecuatoriano (S.A.E.) para la realización de este tipo de mediciones. El rango para el cual se encuentra habilitado el equipo es: 10 a 2000 ppm para los parámetros de CO, SO2 y NOX.

Para calcular los factores de emisión, se realizó de manera general para cada contaminante “j” empleando la Ecuación 1 que se presenta a continuación:

Donde:

Fe j : factor de emisión del contaminante expresado en kg/kg de combustible

C j : concentración del gas contaminante medido (ml/m3)

G i : flujo de gases en el ducto o chimenea (m3/h)

ρ j : densidad del contaminante (mg/ml), a condiciones normales de temperatura y presión 20 °C y 760 mm Hg.

B: promedio del consumo de combustible (kg/h)

Una vez determinados los factores de emisión y las eficiencias promediadas, se construyeron las curvas para determinar las relaciones entre factor de emisión de contaminante, combustible empleado y eficiencia. Para el caso de los calderos, se realizó una distinción adicional que consistía en la discriminación debida a la potencia, de tal manera que fueron separados los equipos de la siguiente manera:

Baja: Potencia del caldero menor a 100 brake horsepower (BHP)

Media: Potencia del caldero entre 100 y 500 brake horsepower (BHP)

Alta: Potencia del caldero mayor a 500 brake horsepower (BHP)

Como parte de esta investigación, se elaboró un estudio técnico-económico de una medida que permita mejorar la eficiencia de calderos, esta medida consistió en la planificación, diseño e implementación de precalentadores de aire que emplean termosifones bimetálicos aletados, los cuales pueden llegar a incrementar la eficiencia de combustión hasta en un 5 %, y consecuentemente una reducción considerable en el consumo de combustible (Ayala, 2005, p. 103).

A través de una aplicación desarrollada en una hoja de cálculo se determinaron las dimensiones del precalentador mientras que, con una evaluación de costos, se determinó el valor economizado en combustible por la mejora en la eficiencia del caldero. Para eso fue necesario además del costo del combustible, la información del número de horas por año de uso del caldero.

Durante el diseño y con el fin de evitar problemas en el sistema, se tomó en cuenta que la caída de presión de los gases de chimenea no se incremente y que la temperatura de los gases no sea menor que aquella del punto de rocío (Sánchez et al., 2011, p. 66).

Ayala (2005) sugiere considerar los criterios presentados a continuación, los cuales brindan un excelente marco para simplificar el cálculo de las dimensiones de los intercambiadores de termosifones aletados, y son:

El promedio de cada termosifón define las condiciones de operación para el intercambiador.

El diseño del banco de tubos presenta únicamente arreglo en forma de triángulo.

4 mm es la distancia mínima de montaje entre termosifones.

Se espera que entre 7 m/s y 11 m/s sea la velocidad media en la zona de gases.

110 °C (383 K) debe ser la temperatura en la zona de salida de los gases de combustión para evitar el punto de rocío.

La cantidad de termosifones de la primera y la última línea deberá ser igual.

Para conservar una velocidad media entre las zonas, la relación entre las alturas de la zona de aire (x) y la zona del precalentador (y) deberá ser x=0,4y.

Tras un análisis de costos, se determinó que los componentes mínimos necesarios para el diseño de un intercambiador de calor son:

banco de tubos de acero inoxidable

base inferior y superior

paredes laterales e intermedia

un aislador

acabado exterior,

Sobre lo expuesto, se cotizaron los elementos mínimos para obtener un presupuesto y sobre este se realizó el análisis económico descrito más adelante.

En la Tabla 1, se detallan los precios de los componentes necesarios para el ensamblaje de un precalentador de aire, entre ellos, se puede observar que los termosifones son el elemento de mayor inversión, puesto que son complejos y tienen una cantidad considerable de tubos.

Tabla 1 Principales componentes de un precalentador de aire

| Unidad | Costo unitario (USD/elemento) |

|---|---|

| Termosifones (tubo interior, tubo aletado exterior) | 208,26 |

| Base baja | 131,74 |

| Base alta | 276,26 |

| Lámina media | 115,61 |

| Paredes laterales | 68,44 |

| Cubierta anterior | 106,24 |

| Cubierta posterior | 106,24 |

| Sellador | 55,24 |

Se evaluó el ahorro económico en combustible que potencialmente se obtendría al implementar el sistema de recuperación de calor a través de los intercambiadores basados en termosifones bimetálicos aletados. Empleando una hoja de cálculo, se implementó una matriz para evaluar la utilidad, relacionando los egresos e ingresos tomando en cuenta variables como: depreciación, costos de operación, instalación y mantenimiento del sistema.

Adicionalmente, se determinó la viabilidad de la inversión a través de los parámetros económicos VAN y TIR.

3. RESULTADOS Y DISCUSIÓN

Con base en la información obtenida en el monitoreo de emisiones realizado a los hornos y calderos seleccionados, se determinaron las medias (µ) y desviaciones estándar (σ) de cada medida de emisión. A continuación, se representa en cada una de las gráficas la relación entre los factores de emisión y la eficiencia.

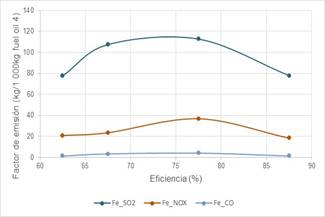

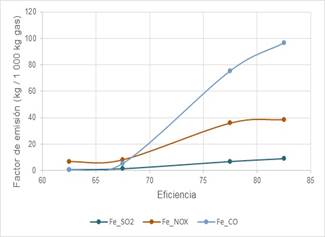

La relación entre la eficiencia y los factores de emisión de hornos fuel oil N° 4 se puede observar en la Figura 1, mientras que los resultados obtenidos de las emisiones en hornos a gas se presentan en la Figura 2.

Los valores obtenidos en la medición de la eficiencia de hornos del presente estudio se mantuvieron en el rango entre 60 % y 90 %. El resultado mostrado en la Figura 1 responde a los hornos a fuel oíl No. 4 donde se observa que la eficiencia alcanza un pico máximo entre el 75 % y 80 %, mientras que a los extremos (62,5 % y 87,5 %) los factores de emisión son mínimos para todos los gases.

En la Figura 2, se puede observar que a eficiencias superiores al 67 %, se incrementan considerablemente los factores de emisión, en especial del monóxido de carbono (CO). Los hornos a gas considerados en esta investigación trabajan a temperaturas por sobre los 300 °C o 573 °K. Se evidencia que, a mayores temperaturas, se genera una mayor eficacia del sistema, y por ende una menor cantidad de oxígeno presente lo que facilita la formación de gases contaminantes. Adicionalmente, el incremento de la presencia de SO2 y NOx se debe también a factores como el tiempo de permanencia de humos en la zona de combustión, el caudal de aire.

Las gráficas mostradas en la Figura 1 y en la Figura 2 permiten visualizar que las emisiones en un equipo varían entre los diferentes parámetros a analizar, presentando cada uno un comportamiento único, sin embargo, mantienen direcciones similares en crecientes a razón de los factores previamente mencionados.

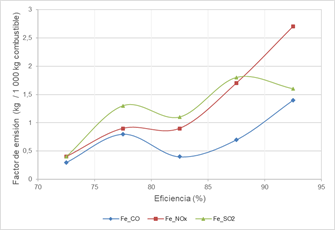

Las Figuras 3, 4 y 5 corresponden a los factores de emisión de calderos que operan empleando diésel como combustible y de potencias media, baja y alta respectivamente.

La tendencia de los factores se mantiene en los calderos de potencia baja y media. Para el SO2 a eficiencias a partir del 90% se presentó una disminución del factor de emisión, se atribuye este comportamiento al tiempo de mezcla aire-diésel que se da de mejor manera. En el caso del factor de emisión obtenido para los calderos de alta potencia prácticamente permanece constante alrededor de 1,5 kg/1000 kg de diésel en tanto para SO2 como para NOX, mientras que para el CO es cercano a 1 kg/1000 kg de diésel.

Una alta potencia significa un mayor consumo de combustible, una mayor presión de inyección, y una mezcla de aire a la salida distinta a lo generado en calderos de baja potencia, lo cual explica su comportamiento.

Figura 3 Relación entre los factores de emisión y la eficiencia de calderos a diésel de baja potencia

Figura 4 Relación entre los factores de emisión y la eficiencia de calderos de diésel de potencia media

Figura 5 Relación entre los factores de emisión y la eficiencia para calderos de diésel de potencia alta

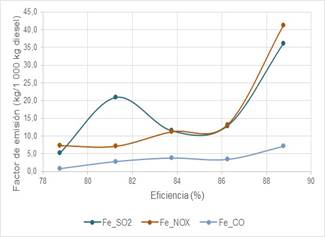

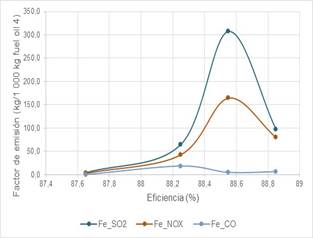

Las Figuras 6 y 7 corresponden a las relaciones entre factores de emisión y eficiencia obtenidos de la combustión del fuel oil No. 4 en calderos de baja y media potencia.

Figura 6 Relación entre factores de emisión y la eficiencia de calderos de fuel oil No.4 de baja potencia

Figura 7 Relación entre los factores de emisión y la eficiencia de calderos fuel oil No.4 de potencia media

Los factores de emisión de CO se mantienen relativamente constantes en la Figura 6, mientras que los correspondientes al SO2 y NOX presentan comportamientos parabólicos con un máximo al 86% para el rango de eficiencia entre 84% y 88% pero crecientes a eficiencias superiores al 88%.

Los resultados mostrados en la Figura 7, permiten apreciar que las curvas de SO2, así como de NOX mantienen tendencias muy semejantes. El CO en estos equipos presenta valores bajos, debido a esto su factor de emisión se comporta de igual forma, tal como se observa en la Figura 7.

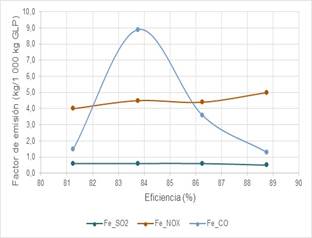

En la Figura 8, se presentan los factores de emisión vs la eficiencia para calderos cuyo combustible es GLP y son de potencia media.

Figura 8 Relación entre los factores de emisión y la eficiencia para calderos GLP. de potencia media

A diferencia de los gráficos anteriores, en el caso de los factores de emisión de calderos a gas licuado de petróleo (GLP) presentado en la Figura 8, cada curva presenta una tendencia diferente. En el caso del NOX se mantiene alrededor de 4,5 kg/1 000 kg de gas, mientras que para el CO se mantiene constante en aproximadamente 0,8 kg/1 000 kg de Gas.

De manera general, se concluye que la gráfica de los factores de emisión vs la eficiencia no presenta un comportamiento que pueda generalizase basado en regresiones matemáticas; sin embargo, el comportamiento entre contaminantes si puede ser asociado a una eficiencia. Para un caldero fuel oíl de potencia baja, a una eficiencia 91 % determinada con el analizador de gases Testo 350 M/XL, las emisiones de SO2 y NOX estarán en su punto máximo y si estos valores propician el incumplimiento respecto a la norma, se puede sugerir operar a una eficiencia del 89% y reducir significativamente las emisiones. Evidentemente, esta sugerencia debe enmarcarse en las implicaciones técnico-económicas propias de la empresa.

Finalmente, en la Tabla 2 se presenta un resumen de los datos obtenidos durante el desarrollo de esta investigación comparados con los factores de emisión US EPA. De lo cual se puede concluir que el factor de emisión más confiable es el diésel para calderos de baja, media y alta potencia, mientras que el de menor confianza es el factor de emisión de SO2 obtenido para hornos a gas.

Tabla 2 Valores obtenidos de factores de emisión vs Factores de emisión referenciales AP-42 US EPA

| kg contaminante/ kg combustible | Factores de emisión calculados | Factores de emisión referenciales EPA | |||||

|---|---|---|---|---|---|---|---|

| SO2 | NOX | CO | SO2 | NOX | CO | ||

| Hornos | Gas | 4,5 | 22,4 | 44,5 | 0,3 | 2,3 | 1,9 |

| Fuel oil | 93,9 | 24,9 | 2,5 | 23,6 | 6,8 | 0,6 | |

| Calderos baja | Fuel oil | 6,0 | 3,1 | 0,4 | 23,6 | 6,8 | 0,6 |

| Diesel | 1,2 | 1,3 | 0,7 | 4,2 | 2,8 | 0,7 | |

| Calderos media | Fuel oil | 118,4 | 72,3 | 7,5 | 23,6 | 6,8 | 0,6 |

| Diesel | 17,3 | 16,0 | 3,6 | 4,2 | 2,8 | 0,7 | |

| GLP | 0,6 | 4,5 | 3,8 | 0,3 | 4,4 | 7,6 | |

| Calderos alta | Diesel | 1,7 | 1,5 | 1,0 | 4,2 | 2,8 | 0,7 |

Como parte de este trabajo, se elaboró una propuesta para el diseño de un precalentador de caldero, de lo cual se pueden observar los parámetros en la Tabla 3 y el resultado del análisis económico con las variables TIR y VAN en la Tabla 4.

Tabla 3 Definición de los parámetros para el diseño del precalentador de aire para el caldero CD20

| Parámetro | Cantidad | Unidad |

|---|---|---|

| Diámetro interno del tubo (acero) | 0,020 | m |

| Diámetro de contacto | 0,025 | m |

| Diámetro externo del tubo (aluminio) | 0,028 | m |

| Grosor de aleta | 0,0005 | m |

| Paso entre aletas | 0,003 | m |

| Diámetro externo de las aletas | 0,055 | m |

| Longitud de la zona de gases | 0,9 | m |

| Longitud de la zona de aire | 0,6 | m |

| Cantidad de termosifones en primera fila | 5 | - |

| Número de filas | 7 | - |

| Número total de termosifones | 38 | - |

El desarrollo y diseño de intercambiadores de calor basados en termosifones bimetálicos aletados involucró la caracterización del gas de chimenea de los calderos CD12 y CD20, ambos de potencia media y operación a diésel, que son los equipos más comunes en el Distrito Metropolitano de Quito. A continuación, se realizó la determinación de las dimensiones y variables del precalentador, cálculos de la transferencia de calor debida a la convección en gases de escape, así como en el aire. Luego se realizaron cálculos de condensación y ebullición en el agua confinada en cada termosifón, seguido de la determinación de la temperatura media logarítmica (LMTD) y finalmente el calor transferido por el precalentador. Para evaluar la satisfacción con las dimensiones del precalentador obtenido se comparó el flujo calórico determinado en un principio mediante balance energético (16,3 kW) con el calor obtenido mediante las variables de diseño (18,1 kW). El criterio de aceptación fue 3 kW, con lo que se dio por viable el diseño de las dimensiones presentadas en la Tabla 3.

Tabla 4 Valor de los criterios financieros VAN y TIR para implementación del precalentador

| Criterio Financiero | Cantidad |

|---|---|

| Valor Actual Neto (VAN) | $ 8.325,77 |

| Tasa interna de retorno (TIR) | 31 % |

En conclusión, el diseño de un intercambiador de calor que emplea termosifones aletados, cuya instalación, tentativa será realizada en el caldero CD20, es un proyecto económicamente factible de acuerdo con los indicadores económicos presentados en la Tabla 4, por lo cual se recomienda considerar esta alternativa para la mejora en la eficiencia de equipos de combustión fija que aplique.

4. CONCLUSIONES

Los hornos estudiados que operan a gas en el país cumplen con las concentraciones establecidas en la normativa aplicable vigente y sus valores promedios fueron respectivamente de 21 mg/m3 vs 30 mg/m3, 110 mg/m3 vs 400 mg/m3 y 173 mg/m3 vs N/A para los gases SO2, NOX y CO, con una eficiencia del 70,80 %.

Las emisiones gaseosas producidas por los trece hornos de refinería a fuel oil fueron respectivamente: 0,964 g/m3, 0,283 g/m3 y 0,034 g/m3 para SO2, NOX y CO con una eficiencia del 74,3 %, valores que cumplen con la exigencia de la entidad de control del país.

En los calderos a diésel, las emisiones de los calderos de los gases contaminantes SO2 y NOX incrementan proporcionalmente a la potencia del equipo; no obstante, no superan los límites establecidos por la normativa ambiental aplicable.

Cerca del 95,0 % de los calderos analizados en este estudio, cumplen con la Resolución 002 vigente en el Distrito Metropolitano de Quito (agosto 2004) que trata de las emisiones gaseosas a la atmósfera.

Las siguientes eficiencias 62,5 %, 65 %, y 62,5 % de los gases SO2, NOX y CO, para los factores de emisión de hornos a gas de refinería son las que más se aproximan a los valores establecidos por la EPA. Esta diferencia evidencia la necesidad de determinar factores de emisión propios para nuestro país.

No está determinada una eficiencia para la cual los factores de emisión de los hornos a fuel oil, hallados en esta investigación, se acerquen a los señalados por la EPA. Esto se asocia a la concentración de azufre en el combustible y a las condiciones operativas de los equipos, pues se evidenció que al menos un 60% de los calderos se encuentran sobredimensionados por lo cual operan hasta 1 hora por día.

El factor de emisión de la EPA del monóxido de carbono (CO), y el determinado para los calderos a fuel oil de baja potencia se da a una eficiencia del 85,5 %, mientras que para el SO2 y el NOX no existen valores de eficiencia que se aproximen al valor referencial correspondiente.

En calderos a diésel de baja potencia, la eficiencia al 92,5 % del factor de emisión de NOX es el porcentaje más aproximado a los valores establecidos por la EPA, mientras que para el factor de emisión del monóxido de carbono (CO) existen tres posibles porcentajes de aproximación hacia los factores de emisión EPA que son del 76 %, 80 % y 87,5 %.

Las relaciones obtenidas entre el combustible, potencia o tipo de fuente fija, se puede predecir un intervalo de eficiencia en el cual las emisiones de cada tipo de fuente de combustión tiendan a minimizarse.

La implementación de un precalentador de aire para el caldero CD20 es un proyecto viable, con un VAN fue de 8 325,77 USD y un TIR del 31 %.