1. INTRODUCCIÓN

El interés en materiales compuestos poliméricos con refuerzo de fibras naturales está creciendo rápidamente debido a sus mejoras en propiedades mecánicas, ventajas en el procesamiento, baja densidad y bajo costo.

Las fibras naturales son recursos renovables en muchos países desarrollados porque son baratas, no generan peligros a la salud y por último, proporcionan una solución a la contaminación del medio ambiente mediante la búsqueda de nuevo uso de materiales de desecho.

La madera ha jugado un papel importante en el desarrollo social, económico y ambiental en la historia de la humanidad. Sin embargo, su alta demanda y sus escases para determinadas aplicaciones han motivado la búsqueda de nuevos materiales como sustitutos de la madera. (Behzad et al., 2012).

Los materiales compuestos con matriz termoestable o termoplástica y refuerzo de madera ya sea ésta como polvo o fibras son conocidos como madera plástica o WPC (Wood Plastic Composites, por sus siglas en inglés) y pueden ser un buen sustituto de la madera en algunas aplicaciones debido a que es biodegradable, renovable, de bajo impacto ambiental y por su bajo costo. (Ashori, 2008)

WPC fueron inicialmente utilizados para decoraciones y aplicaciones no estructurales, pero ahora han sido desarrollados para cumplir con un amplio rango de aplicaciones que incluyen partes constructivas edificaciones, partes automotrices y elementos que deben estar a la intemperie como bancas, mesas y accesorios de jardines. Sin embargo, una debilidad de estos compuestos son sus pobres propiedades mecánicas debido a la débil interface entre el polvo de madera y la matriz polimérica. (Ratna et. al., 2011)

El estudio de materiales completamente biodegradables es una de las áreas de mayor interés de la ciencia de los materiales ya que el uso excesivo de plásticos derivados del petróleo genera grandes cantidades de desperdicios sólidos no compostables que causan depleción de los rellenos sanitarios. Entre varios polímeros biodegradables, el ácido poliláctico (PLA) es de un interés particular para el desarrollo de plásticos industriales. (Ammas et al., 1998)

El PLA es un poliéster termoplástico alifático lineal producido a partir de recursos renovables, específicamente del ácido láctico que se deriva de la fermentación azucares provenientes de fuentes de carbohidratos como maíz, caña de azúcar o tapioca. El PLA se puede sintetizar comúnmente por polimerización por apertura de anillo de la lactida del ácido poliláctico o por poli condensación directa del bloque básico de construcción. Sin embargo, las industrias utilizan normalmente la conversión más eficiente de lactida para el PLA catalizado por Sn (II) catalizador basado en la polimerización por apertura de anillo (ROP) en lugar de poli-condensación. (Garlotta D., 2001)

Las propiedades térmicas de PLA 3051D son: Tg ~ 55-65 ° C, Tc ~ 150-165 °C y la resistencia a la tracción ~ 48MPa, que son bastante similares a otros poliésteres (tales como PET) (Ammas et al., 1998). Las propiedades térmicas son sin embargo un poco menores debido a la ausencia del ciclo benzoico (cadena más libre para moverse). Sus propiedades químicas y la resistencia al agua se debilitan por la presencia del grupo carbonilo (C = O), que permite la degradación de la hidrólisis (Dorgan et al., 2008). El proceso de degradación de PLA a través de una sencilla hidrólisis de los enlaces éster es innecesariamente sobre la presencia de enzimas o catálisis. La tasa de degradación de PLA depende principalmente de la temperatura durante la hidrólisis, el tamaño, la forma y la relación de isómeros del EPL.

El precio atractivo y la disponibilidad comercial de ácido láctico fueron razones importantes por las que el PLA se convirtió en el primer poliéster de base biológica producido en masa. El factor de éxito para un avance final de todos los productos químicos y plásticos a base de materiales renovables es la sostenibilidad económica. (Auras et al., 2010 4).

En este estudio se utilizó polvo de bambú (PB) como refuerzo para el material compuesto con matriz polimérica de PLA; esto debido a las bondades del bambú respecto a otras maderas como su corto tiempo de renovación, buenas propiedades estructurales y a su alta disponibilidad en diversas zonas geográficas del Ecuador.

Entre las fibras naturales conocidas, el bambú ha sido aceptado como un material estructural resistente y ya está siendo utilizado en su forma natural para la construcción de edificios. El desempeño estructural ofrecido por el bambú puede ser mucho más adaptable si la forma, el tamaño y la fuerza de bambú son controlados dimensionalmente y direccionalmente (Kumar et al., 2016)

El bambú es un recurso renovable en corto tiempo ya que alcanza su tamaño máximo en madurez de los seis a ocho meses, menos del 5% del tiempo necesario para los árboles madereros. Por consiguiente, el uso de fibras de bambú como refuerzo de un material compuesto polimérico puede ser una alternativa ventajosa respecto al uso de fibra de madera ya que tienen propiedades mecánicas parecidas. (Chen X., 1996)

La madera plástica con matriz de PLA y refuerzo de PB busca reemplazar algunas aplicaciones a la madera natural, principalmente en usos exteriores como bancos para parques, juegos infantiles, encofrados para construcción, mobiliario urbano, elementos decorativos, muelles, entre otros. Asimismo, este material compuesto se puede utilizar en recipientes de almacenamiento para comida como bandejas, platos, cajas, etc. (Ponce et al., 2014)

2. MATERIALES Y MÉTODOS

2.1 Materiales

En este trabajo de investigación se utilizó como matriz polimérica PLA semicristalino comercializado por Nature Works con el nombre de "PLA polymer 2002D". La gravedad específica es 1,24, el índice de fusión es de 5 a 7 g/10 minutos y la temperatura de fusión es 210 °C.

Como refuerzo se utilizó polvo de bambú (PB) de la especie "Dendrocalamus Asper” proveniente de un aserradero que produce tableros y latillas de bambú. El aserradero es parte de la hacienda San Marcos administrada por la Prefectura de Pichincha y se encuentra ubicada en el cantón Pedro Vicente Maldonado.

2.2 Métodos

En este estudio se evaluaron las propiedades mecánicas y térmicas del material compuesto con matriz de PLA y refuerzo de hasta el 15% en peso de PB. No se hicieron composiciones con mayor contenido de PB debido a limitaciones en el procesamiento ya que a mayores cantidades de refuerzo a la señalada se evidenció que el material no fluía normalmente y esto producía atascamiento en el dado de la extrusora constantemente, además el material compuesto que se obtuvo presentaba signos de degradación. Un alto contenido de partículas de PB añadido al PLA puede afectar en gran medida la viscosidad del compuesto durante el moldeo por extrusión e inyección (Ho et al., 2015).

Se procesaron materiales compuestos con tres tamaños de partículas y en tres composiciones porcentuales en peso. Para la separación de los tamaños de partículas se utilizó una torre de tamices ASTM normalizados: No. 30 (600 μm), No. 60 (250 μm) y No. 100 (159 μm). Para el proceso de agitación de la torre de tamices se utilizó una tamizadora de vibración marca TYLER, modelo Ro-TAP 20097.

En la Tabla 1 se indican las composiciones de material compuesto producido mediante los procesos de extrusión e inyección.

Tabla 1. Composiciones del material compuesto producido

| Abreviación | Significado |

|---|---|

| T30-5 | PLA reforzado con 5% de PB en peso. PB retenido en el tamiz ASTM No. 30 (600μm) |

| T30-10 | PLA reforzado con 10% de PB en peso. PB retenido en el tamiz ASTM No. 30 (600μm) |

| T30-15 | PLA reforzado con 15% de PB en peso. PB retenido en el tamiz ASTM No. 30 (600μm) |

| T60-5 | PLA reforzado con 5% de PB en peso. PB retenido en el tamiz ASTM No. 60 (250μm) |

| T60-10 | PLA reforzado con 10% de PB en peso. PB retenido en el tamiz ASTM No. 60 (250μm) |

| T60-15 | PLA reforzado con 15% de PB en peso. PB retenido en el tamiz ASTM No. 60 (250μm) |

| T100-5 | PLA reforzado con 5% de PB en peso. PB retenido en el tamiz ASTM No. 100 (159μm) |

| T100-10 | PLA reforzado con 10% de PB en peso. PB retenido en el tamiz ASTM No. 100 (159μm) |

| T100-15 | PLA reforzado con 15% de PB en peso. PB retenido en el tamiz ASTM No. 100 (159μm) |

Tanto el PLA como el PB son higroscópicos por lo que se secaron por 15 horas a 80 °C en una estufa marca MMM Group, modelo Venticell 404. El contenido de humedad al final del proceso de secado debe ser de máximo 0,1% para el PLA y 1% para el PB; condiciones que fueron verificadas mediante una termo balanza marca Ohaus, modelo MB 45.

El material fue procesado en una extrusora de doble tornillo marca COPERION, modelo ZSK18ML que dispone de una tolva principal en la que se depositó el PLA y una tolva secundaria en la que se dosificó manualmente el PB. La velocidad de los tornillos de extrusión fue de 120 r.p.m., el perfil de temperaturas para las siete zonas de calentamiento de la extrusora fue de 180 ºC, 178°C, 178ºC, 176°C, 174ºC, 170°C, 174ºC; siendo la mayor temperatura en el dado de extrusión y la menor temperatura en la zona en la que empieza la mezcla con el material de refuerzo (PB).

El material que se obtuvo del proceso de extrusión fue triturado en una pelletizadora K-Tron Colormax para obtener material compuesto granulado que fue secado nuevamente por 15 horas a 80 °C y luego moldeado por inyección mediante una inyectora de plásticos marca Milacron MTH55 con el siguiente perfil de calentamiento:175 ºC, 176 ºC, 178 ºC y 180 ºC en la boquilla de inyección, mientras que la presión de inyección fue 120 bar y la velocidad de inyección fue 50 mm/min. El molde utilizado para la obtención de probetas tiene la configuración de las probetas normalizas ASTM para tracción, flexión en tres puntos e impacto.

2.2.1 Caracterización mecánica

Las solicitaciones mecánicas que un prototipo construido con este tipo de material compuesto puede experimentar son tracción y flexión ya que sus aplicaciones estarían orientadas a contenedores para comida y elementos mobiliarios. Además, es importante medir la dureza del material compuesto para determinar si el desgaste superficial es menor con respecto al polímero sin refuerzo.

Las pruebas de tracción y flexión se realizaron siguiendo los parámetros de las normas ASTM D638-15 y ASTM D7264M-15 respectivamente para lo cual se utilizó una máquina universal de ensayos marca Tinius Olsen modelo H25KS. Para los ensayos de tracción se ensayaron cinco probetas para cada grupo o composición como lo establece la norma, la configuración de las probetas fue tipo I, la distancia para el extensómetro fue de 50 mm y la velocidad de ensayo 5 mm/minuto. Los resultados de las propiedades mecánicas obtenidos para las cinco probetas de cada composición se promedian y se calcula el coeficiente de variación (CV).

Para los ensayos de flexión en 3 puntos también se utilizaron cinco probetas por cada composición como lo establece la norma respectiva. Se utilizó la relación 1:16 del espesor de las probetas respecto a la distancia entre apoyos y la velocidad de ensayo fue de 1 mm/minuto. En los resultados se reportan los promedios y el CV de las propiedades mecánicas a flexión de cada composición.

Se midió la dureza superficial en escala Shore D siguiendo los lineamientos de la norma ASTM 2240-03 con un durómetro portátil marca Pantec modelo HT-6510D. Para esto se tomaron cinco mediciones como lo establece la norma por cada grupo o composición y se reportaron como resultados los promedios y CV.

Las densidades de las muestras de material compuesto se midieron con una balanza analítica marca Shimadzu, modelo AUX 220 con sus aditamentos de inmersión. También se tomaron cinco mediciones por grupo para luego reportar el promedio y CV de cada uno.

2.2.2 Caracterización térmica

Los ensayos térmicos tienen por objetivo medir las propiedades físicas y termodinámicas del material compuesto en función de la temperatura en condiciones de equilibrio. Se utiliza la técnica de calorimetría diferencial de barrido (DSC) para medir propiedades termodinámicas de interés como temperatura de fusión (Tm), temperatura de transición vítrea (Tg), temperatura de cristalización (Tc), entalpía de fusión (ΔHm) y entalpía de cristalización (ΔHc).

Para medir el coeficiente de expansión térmica lineal (CET) en un rango de temperaturas a las que el material habitualmente se encuentra en una aplicación se utilizó la técnica de análisis termo mecánico (TMA). Asimismo, es necesario determinar la estabilidad térmica del material y su descomposición en peso (%wt) en función de la temperatura, para determinar estas propiedades se utilizó la técnica de análisis termo gravimétrico (TGA).

- Para el ensayo de DSC se utilizó un equipo marca TA instruments modelo Q2000. Se prepararon las muestras entre 10 a 20 mg que fueron ubicadas en cápsulas de aluminio herméticas. Las muestras fueron calentadas de 25 ºC a 200 °C con una rampa de 10 ºC/minuto y se mantuvieron isotérmicas por 5 minutos para luego ser enfriadas de 200 °C a 25ºC con una rampa de 5 °C/minuto bajo un flujo de nitrógeno de 50 mL/minuto. Mediante este ensayo se obtuvieron termogramas que muestran las propiedades termodinámicas, así como las entalpías asociadas a las transiciones termodinámicas.

- Para el TMA Se utilizó un equipo TA Instruments modelo Q400 con sonda de expansión que ejerce una fuerza de 0,02 N, la temperatura se elevó de 25 ºC a 80°C con una rampa de 5ºC/minuto bajo un flujo de nitrógeno de 50 mL/minuto.

- El TGA se realizó mediante un equipo marca TA instrumentes modelo Q500. Las muestras en el rango de 15 a 30 mg fueron cargadas en la canastilla de platino del equipo para luego ser calentadas de 25 °C a 800ºC con una rampa de 10 °C/minuto bajo un flujo de nitrógeno de 40 mL/minuto y de aire de 60 mL/minuto, luego permanecieron isotérmicas por 5 minutos. Con este ensayo se pudo determinar la temperatura de degradación de las muestras de los materiales compuestos.

3. RESULTADOS Y DISCUSIÓN

3.1 Propiedades mecánicas

3.1.1 Ensayos de tracción

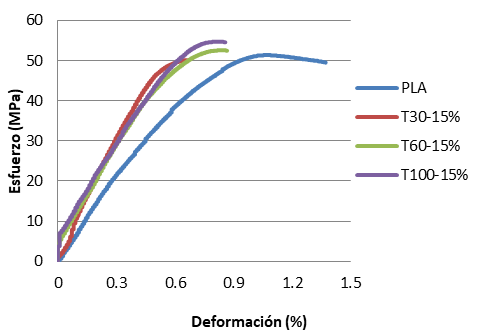

La resistencia última a la tracción no tuvo variaciones significativas, apenas mejoró un 4% para el material T100-15% con respecto al PLA puro, para el resto de composiciones la resistencia a la tracción disminuyó. El módulo de elasticidad tangente se incrementó en todas las composiciones teniendo su valor más alto para el material T30-15% con el que se consigue superar hasta un 31% del valor de esta propiedad mecánica en relación con el PLA puro.

Al comparar los resultados de resistencia última a la tracción frente a los obtenidos por Salmah et al. (2007) se observa la misma tendencia; es decir, que esta propiedad disminuye conforme aumenta el contenido del refuerzo. Esta diminución se debe a la pobre adhesión entre la matriz y el refuerzo y a la aglomeración de partículas de refuerzo. Debido a que las partículas del refuerzo son muy pequeñas, existe una alta superficie interfacial entre el refuerzo polar y la matriz no polar. A medida que esta superficie se incrementa, empeora la unión entre el refuerzo y la matriz y disminuye la resistencia a la tracción. (Innocent et al., 2013)

El módulo de Young se incrementa, mientras la deformación disminuye con el aumento del contenido del PB, al igual que en los estudios hechos por Ho et al. (2015) y Li et al. (2013) en donde el módulo de elasticidad del material compuesto es superior hasta en un 35% respecto a su matriz polimérica. La resistencia creada por las partículas de PB reduce la deformabilidad de las macromoléculas de PLA, por lo que al incorporar partículas PB a la matriz del PLA se reduce la movilidad de las estructuras del PLA y se mejora la rigidez del material compuesto. Como resultado, el módulo de Young aumenta con el incremento de partículas de PB en el material compuesto. (Rahman et al., 2009)

La deformación a la tracción de los materiales compuestos disminuye considerablemente respecto la PLA puro exhibiendo un comportamiento cuasi-frágil debido a que el incremento de PB reduce progresivamente la plasticidad aumentando la resistencia a la deformación; es decir, las partículas de PB reducen la ductilidad del PLA.

En la Tabla 2 se presentan los resultados de los ensayos de caracterización mecánica a tracción para las diferentes composiciones del material compuesto, asimismo se muestran los coeficientes de variación (CV) para el valor promedio de cada propiedad.

Tabla 2. Resultados de los ensayos de tracción

| Muestra Id. | Esfuerzo último a tracción | Módulo de elasticidad tangente | Deformación a la Rotura % | |||

| [MPa] | CV (%) | [MPa] | CV (%) | (%) | CV (%) | |

| PLA Puro | 51,79 | 8 | 7177 | 8 | 1,250 | 13 |

| T30-5% | 45,37 | 6 | 7430 | 16 | 0,690 | 16 |

| T30-10% | 34,52 | 1 | 7934 | 30 | 0,808 | 8 |

| T30-15% | 50,84 | 4 | 9444 | 15 | 0,662 | 18 |

| T60-5% | 46,94 | 6 | 7422 | 14 | 0,697 | 16 |

| T60-10% | 46,78 | 11 | 7696 | 6 | 0,733 | 30 |

| T60-15% | 50,23 | 3 | 8273 | 9 | 0,870 | 9 |

| T100-5% | 48,64 | 1 | 5815 | 35 | 0,880 | 6 |

| T100-10% | 47,00 | 3 | 7727 | 7 | 0,803 | 14 |

| T100-15% | 54,20 | 1 | 7728 | 8 | 0,822 | 42 |

Debido a que el módulo de elasticidad es la propiedad mejorada del material compuesto respecto a la matriz y que los valores más altos de esta propiedad se obtuvieron en las composiciones con mayor cantidad de PB, en la Figura 1 se presentan las curvas esfuerzo vs deformación para el PLA puro y para los materiales compuestos que contienen 15% en peso de PB. No se consideran en la gráfica las demás composiciones ya que no representan los valores máximos obtenidos.

Figura 1. Curva Esfuerzo vs. Deformación de las composiciones con 15% de PB en peso para las que se obtuvieron los mejores resultados de módulo de elasticidad.

3.1.2 Ensayos de flexión

Los resultados de las propiedades mecánicas a flexión de los materiales compuestos y del PLA puro se muestran en la Tabla 3. La adición del PB produce una ligera mejora en la resistencia última a la flexión en los materiales con mayor contenido de refuerzo, mientras que el módulo de elasticidad a flexión se incrementa considerablemente en todas las composiciones del material compuesto, teniendo su valor más alto en la composición T30-15% que en donde esta propiedad es superior con un 37% respecto al PLA puro. Estos resultados coinciden con los reportados por Ho et al. (2015) en el que el módulo a flexión de los compuestos también aumenta hasta un 12% respecto al módulo de la matriz.

Tabla 3. Resultados de los ensayos de flexión

| Muestra Id. | Esfuerzo último a flexión | Módulo de Elasticidad | Deformación a la Rotura % | |||

| [MPa] | CV (%) | [MPa] | CV (%) | (%) | CV (%) | |

| PLA Puro | 76,72 | 6 | 2759 | 10 | 2,711 | 12 |

| T30-5% | 70,71 | 11 | 3028 | 12 | 2,960 | 12 |

| T30-10% | 66,75 | 3 | 3228 | 6 | 3,146 | 6 |

| T30-15% | 81,77 | 5 | 3772 | 16 | 2,670 | 13 |

| T60-5% | 63,49 | 3 | 2894 | 5 | 5,162 | 15 |

| T60-10% | 79,48 | 4 | 3382 | 6 | 3,228 | 2 |

| T60-15% | 80,81 | 3 | 3524 | 11 | 2,428 | 14 |

| T100-5% | 70,87 | 3 | 3056 | 9 | 2,886 | 13 |

| T100-10% | 79,79 | 6 | 3114 | 13 | 3,462 | 11 |

| T100-15% | 82,70 | 2 | 3228 | 8 | 2,728 | 9 |

Los módulos de flexión aumentaron en los materiales compuestos debido a que la adición del PB en el PLA restringe la movilidad de las cadenas del polímero y los compuestos se vuelven más rígidos. (Li et al. 2013)

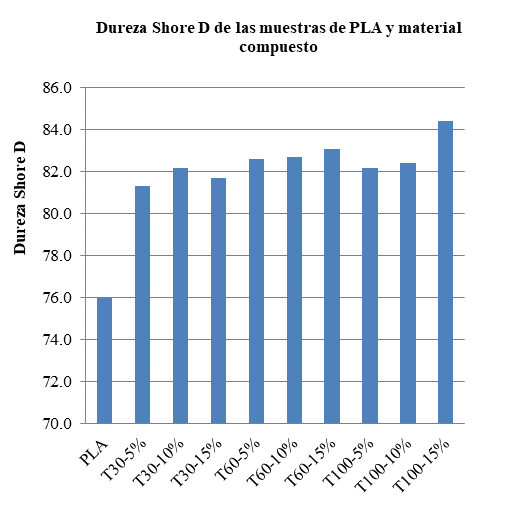

3.1.3 Dureza

En la Figura 2 se muestra la comparación de la dureza medida en escala Shore A para el PLA puro y los materiales compuestos reforzados con PB. Se puede apreciar que hay un incremento de la dureza conforme aumenta el contenido de PB en los materiales compuestos. Esto es debido a la adición de un relleno duro en la matriz del PLA, el PB presente en la superficie del PLA aumenta la resistencia a la deformación plástica del material compuesto.

La distribución de las partículas de PB y la reducción de la distancia entre partículas hacen que con el incremento de carga en la matriz se incremente la resistencia a la indentación del material compuesto. Las partículas de PLA y PB son presionadas juntas y hacen contacto entre sí estrechamente debido a que la interface puede transmitir esa presión efectivamente (Phutane et al., 2013).

3.2 Propiedades térmicas

3.2.1 Análisis termo gravimétrico (TGA)

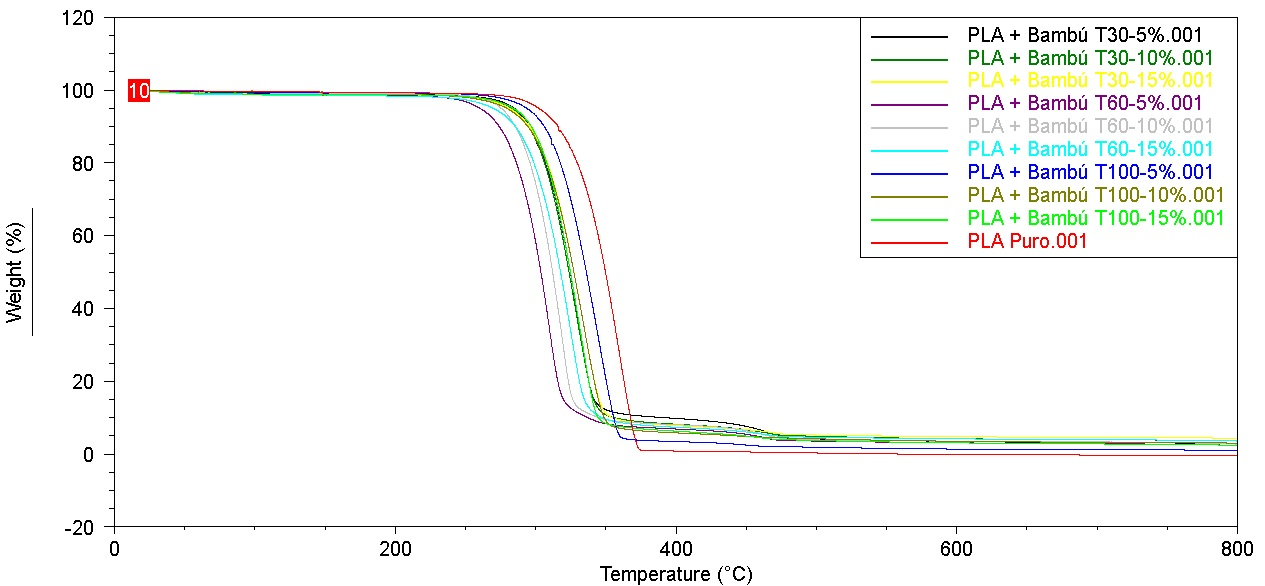

En la Figura 3 se presentan los termogramas correspondientes a la descomposición del PLA puro y los materiales compuestos reforzados con PB.

Se puede apreciar que el PLA puro se descompone sin formación de residuos sólidos, mientras que para los materiales compuestos se forman pequeñas cantidades de residuos sólidos debido a su contenido de material orgánico. El mayor contenido de residuos sólidos le corresponde al material T30-15% con un 4,31% en peso. El PB bloquea la reacción de los grupos químicos y restringe la pérdida de peso del material compuesto (Ho et al., 2015).

n los termogramas de TGA de los materiales compuesto se muestran algunos pasos de descomposición. El primer paso desde 40°C hasta 120 °C corresponde típicamente a liberación de agua; el segundo paso desde 250 °C hasta 340°C está asociado con la descomposición y despolimerización de hemicelulosa y pectina; el tercer paso desde 340 °C hasta 380 °C corresponde a la degradación de la celulosa y finalmente el cuarto paso de 380 °C hasta 500°C corresponde a la degradación de lignina. (Essabir et al. 2013); (Li et al. 2013). Mientras que la curva del TGA para el PLA puro muestra un paso de descomposición del polímero desde 240 °C hasta 370 °C.

El material compuesto presenta una estabilidad térmica intermedia entre el PLA puro y el PB. El resultado sugiere que el PB disminuye la estabilidad térmica del compuesto. Estos resultados coinciden con los reportados por Li et al. (2013) en los que se evidencia esta influencia del refuerzo lignocelulósico en el polímero.

También se puede apreciar que los materiales compuestos empiezan y completan su descomposición antes que el PLA puro; es decir, el PB acelera el proceso de degradación del material compuesto y por lo tanto la temperatura a la que empieza la degradación para los compuestos son menores a la del PLA puro.

Figura 3. Termogramas del análisis termo gravimétrico realizado en las muestras de PLA puro y de material compuesto.

3.2.2 Calorimetría diferencial de barrido (DSC)

En la Tabla 4 se muestra el resumen de los resultados del análisis de los termogramas obtenidos por DSC, mismos que corresponden a las propiedades de temperatura de transición vítrea (Tg), temperatura de fusión (Tm), temperatura de cristalización (Tc), entalpía de fusión (ΔHm), entalpía de cristalización (ΔHc) y grado de cristalinidad (%Xc). El grado de cristalinidad fue calculado utilizando la Ecuación (1).

Donde ΔHm es la entalpía de fusión; 93,7 es el valor de la entalpía de fusión del PLA 100 % cristalino en (J/g) y fp es la fracción en peso de la matriz de PLA presente en el material compuesto (Dong et al., 2014).

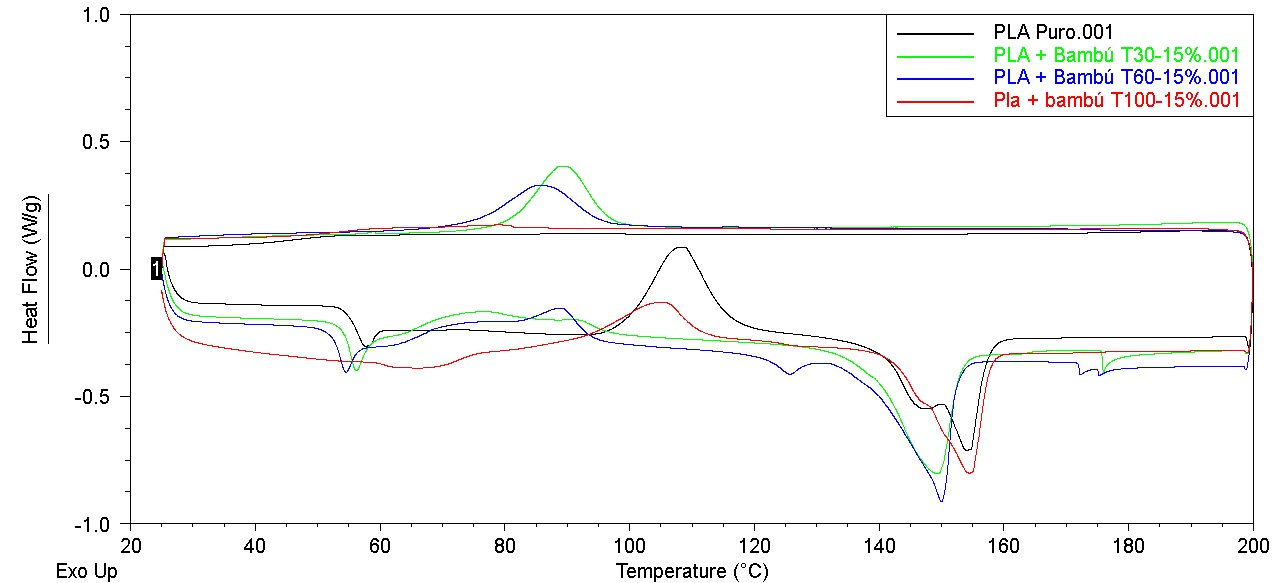

En la Figura 4 se presentan los termogramas del análisis por DSC para el PLA puro y los materiales compuestos con el 15 % en peso de PB cuyos grados de cristalinidad son los más altos respecto a las composiciones con menor cantidad de refuerzo.

Tabla 4. Propiedades térmicas del PLA y los materiales compuestos obtenidas por DSC

| Muestra | Tg (°C) | Tm (°C) | Tc (°C) | ΔHm (J/g) | ΔHc (J/g) | Xc (%) |

| PLA Puro | 54,1 | 154,06 | - | 27,72 | - | 29,81 |

| T30-5% | 51,5 | 146,92 | 91,4 | 27,13 | 7,88 | 31,84 |

| T30-10% | 53,4 | 147,73 | 87,9 | 27,86 | 25,39 | 32,09 |

| T30-15% | 53,8 | 149,19 | 89,0 | 28,55 | 32,36 | 36,12 |

| T60-5% | 50,7 | 148,97 | 88,0 | 28,07 | 13,08 | 31,77 |

| T60-10% | 52,0 | 148,35 | 91,8 | 29,98 | - | 32,82 |

| T60-15% | 51,1 | 149,66 | 85,2 | 30,35 | 25,25 | 34,60 |

| T100-5% | 52,0 | 151,46 | 89,5 | 26,28 | 3,46 | 29,75 |

| T100-10% | 47,4 | 152,45 | 89,9 | 28,07 | 8,61 | 31,12 |

| T100-15% | 52,0 | 152,37 | 79,2 | 30,21 | 11,14 | 33,16 |

La temperatura de transición vítrea Tg y la temperatura de fusión Tm disminuye un poco en todos los materiales compuestos respecto al PLA puro. Esta disminución en Tg significa que los materiales compuestos requieren menos energía para su movimiento molecular; del mismo modo la disminución en Tm ya que la fusión está relacionada con el movimiento molecular. (Su et al. 2009). Resultados similares se observan en el trabajo desarrollado por Ho et al. (2015); en el que también se menciona que la movilidad de las moléculas pudiese aumentar, lo que significa que los materiales compuestos pueden necesitar más energía para cristalizarse, y por lo tanto, Tc aumenta también.

Figura 4. Termogramas del DSC realizado en las muestras de PLA puro y de material compuesto con mayor grado de cristalinidad.

Se puede apreciar que el material con mayor grado de cristalinidad es el que tiene mayor tamaño de partícula; es decir, T30 (600μm). En la Figura 4 se observa que el PLA puro no presenta cristalización en caliente, mientras que los materiales compuestos si se presenta esta propiedad; teniendo el material T30-15% una entalpía de cristalización de 32,36 J/g. Con estos resultados se puede decir que el PB actúa como un agente que favorece la nucleación y mejora la cristalinidad del material compuesto. El material con mayor tamaño de partícula y mayor contenido de PB (T30-15%) es el que tiene mayor grado de cristalinidad, consecuentemente es el material con mejores propiedades mecánicas y térmicas.

3.2.3 Análisis termo mecánico (TMA)

En la Tabla 5 se presentan los coeficientes de expansión térmica lineales (CET) obtenidos por TMA para el PLA puro y los materiales compuestos antes de Tg. Se puede observar que el CET disminuye conforme aumenta el contenido de PB en la matriz de PLA, esto es debido a que el PB genera esfuerzos internos en la matriz polimérica que hacen que los materiales compuestos se expandan menos en relación con el PLA puro.

4. CONCLUSIONES

El módulo de Young aumenta con el incremento de PB en los materiales compuestos debido a que la resistencia creada por las partículas de PB reducen la deformabilidad de las macromoléculas de PLA, por lo que al incorporar partículas PB a la matriz del PLA se reduce la movilidad de las estructuras del PLA y se mejora la rigidez del material compuesto.

La adición de PB a la matriz de PLA mejora el grado de cristalinidad del material compuesto ya que actúa como agente de nucleación; consecuentemente algunas propiedades mecánicas y térmicas de los materiales compuestos son superiores respecto a la matriz polimérica sin refuerzo, teniendo las mejores propiedades en los materiales con mayor contenido y mayor tamaño de partícula de PB, en el caso de este estudio corresponde al material T30-15%.

El PB acelera el proceso de degradación térmica del material compuesto y por lo tanto la temperatura a la que empieza la degradación para los compuestos son menores a la del PLA puro, además debido a que el PB bloquea la reacción de grupos químicos que restringen la pérdida de peso, se obtienen mayores cantidades de residuos para los materiales compuestos que para el PLA puro.

El PB genera esfuerzos internos en la matriz de PLA, por eso los materiales compuestos se expanden menos y el coeficiente de expansión térmica lineal CET es menor para los materiales compuestos que para el PLA puro.

El material compuesto con matriz de PLA y PB puede ser empleado en la fabricación de contenedores reforzados para alimentos debido a que el polvo de bambú (PB) inhibe el crecimiento de bacterias y mejora algunas propiedades mecánicas y térmicas de la matriz y el PLA tiene características de barrera de sabor y olor. También se puede emplear este material compuesto como madera plástica en algunas aplicaciones como muebles de jardinería, puertas, pisos y elementos decorativos que comúnmente se los construye con madera.