INTRODUCCIÓN

Impacto ambiental

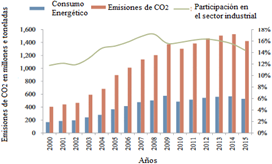

El calentamiento global es causado por los contaminantes que son producidos por el ser humano, entre los que más afectan a la capa de ozono son los gases de efecto invernadero (GEI). Estos gases son producidos por las emisiones de dispositivos mecánicos que utilizan motores de combustión interna [1] y dióxido de carbono (CO2) que contribuye al 76.7 % de emisiones antropogénicas de los GEI, aproximadamente 56.6 % es de combustibles fósiles, 17.3 % de la deforestación y 2.8 % del sector de eliminación de residuos [2]. El dato de emisiones históricas ha hecho que el mayor volumen de asignaciones recaiga en el sector de generación-combustión [3]. El incremento de la demanda de energía y consumo de refrigerantes como los hidrofluorocarbonos (HFC), los cuales presentan un potencial de calentamiento global (GWP) mayor a 1000, conlleva un rápido aumento de las emisiones de CO2 en la atmósfera [4]. En la Fig. 1 se muestra el consumo energético y las emisiones de CO2 a nivel mundial entre los años de 2000 a 2015. Las emisiones de CO2 se incrementaron en los últimos años a medida que el sector industrial ha crecido [5].

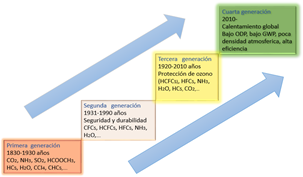

La demanda energética para el confort térmico ha evolucionado en el mundo, campos como la calefacción, ventilación y aire acondicionado representan el 35 % de la energía total primaria en los Estados Unidos [6]. Los refrigerantes más utilizados son los clorofluorocarbonos (CFC) que contribuyen a los GEI, aunque están bajo el período de permiso prescrito por el Protocolo de Kioto. Sin embargo, mediante investigaciones, se busca reemplazar los hidroclorofluorocarbonos (HCFC) e hidrofluorocarbonos por hidrofluoroolefinas (HFO) e Hidrocarburos (HC) [7]. La contaminación atmosférica puede causar smog, lluvia ácida que en su mayoría se experimenta en el medio ambiente, mientras que el calentamiento global es soportado en todo el mundo. Los contaminantes climáticos de corta duración como el carbono negro, el metano y el ozono de la tropósfera tienen un impacto local y global. Como se puede apreciar en la Fig. 2, a medida que la contaminación ambiental incrementa, se busca utilizar nuevos refrigerantes que no afecten al medio ambiente y que sean más amigables con la capa de ozono [8]. Los refrigerantes más comunes en la industria han sido los CFC, pero el alcance es reemplazarlos por refrigerantes sintéticos y naturales como los hidrocarburos (HC).

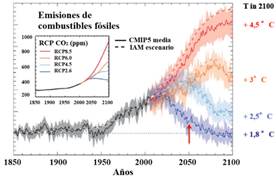

La Conferencia Anual de las Partes reunida en Paris (COP21) impulsa el desarrollo de energías alternativas y refrigerantes más amigables con el medio ambiente. Se encuentra dentro de las Convenciones de Naciones Unidas Sobre el Cambio Climático (CMNUSCC) y tuvo como principal objetivo, lograr la estabilización de las concentraciones de GEI en la atmósfera, a un nivel que impida interferencias antropogénicas peligrosas en el sistema climático. Así, se pretende mantener el aumento de la temperatura media mundial muy por debajo de 2 °C anualmente [9]. El estudio de esta temperatura se desarrolló por científicos y economistas desde la década de 1970. La Fig. 3 presenta los niveles de emisiones de CO2 y los cambios en la temperatura que conllevan, desde 1850 hasta 2010. Además, se adjuntan seguidamente cuatro curvas que representan las diferentes predicciones de incrementos de temperatura, calculadas por el panel intergubernamental sobre el cambio climático hasta el año 2100 [10].

Como resultado del protocolo de Montreal, la producción de CFC ha sido eliminada en los países desarrollados, para 1996 y 2010 en países en desarrollo [11]. Los CFC fueron sustituidos por los HCFC que aún tienen un alto potencial de calentamiento global, pero estos están programados para ser eliminados casi por completo hasta el 2020, totalmente a finales del 2030 en los países desarrollados y hasta 2040 en los países en desarrollo. Se prohibió el uso de los refrigerante R12 y R22 por causar daños irreversibles a la capa de ozono en los últimos cinco años y refrigerantes como el R134a, R407C, R290 y R600a toman importancia en el desarrollo de nuevas tecnologías [12].

Sistema de refrigeración

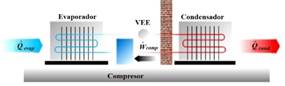

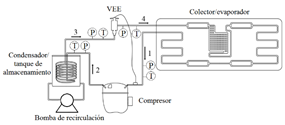

Un sistema de refrigeración se fundamenta en el ciclo de refrigeración por compresión de vapor (CRCV) y consta de un compresor, un condensador, un evaporador y un dispositivo de expansión. El condensador trabaja como un intercambiador de calor en el cual se presenta un rechazo de calor del fluido de trabajo hacia los alrededores lo que provoca que el refrigerante pase de vapor sobrecalentado a líquido saturado. Existen diferentes formas de refrigerar un condensador, principalmente por aire y por agua. Estos componentes están esquematizados en la Fig. 4 [13].

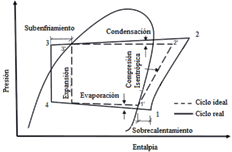

Dentro de un ciclo real de refrigeración por compresión de vapor, se presentan irreversibilidades en el proceso de funcionamiento, al no ser posible controlar con precisión el estado del refrigerante. La fricción del fluido y la transferencia de calor hacia los alrededores son las dos fuentes más comunes de irreversibilidades [14]. La Fig. 5 muestra el proceso del ciclo, considerando que el trabajo en el compresor no es un proceso isotrópico, además, se puede observar el ciclo real de refrigeración por compresión de vapor en comparación con un ciclo ideal. La entropía del refrigerante puede incrementarse en el proceso 1-2, sin embargo, tiene mayor tendencia a reducirse [15]. El fluido de trabajo que es el refrigerante R600a, se encuentra de manera re circulatoria en el sistema de refrigeración, su misión es enfriar un entorno ganando calor de una fuente de energía o sustancia externa [16, 17], además, actúa como medio de transmisión de calor receptando la energía del evaporador a bajas temperaturas para luego cederlo al condensador a altas temperaturas [18].

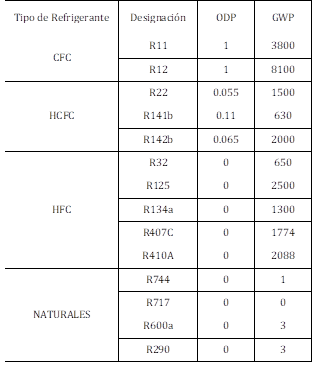

El refrigerante utilizado es un hidrocarburo debido a sus propiedades termodinámicas; para la elección correcta de un refrigerante, este debe presentar bajo potencial de calentamiento global y además se debe analizar el problema del agotamiento de la capa de ozono. Los refrigerantes utilizados en sistemas de refrigeración se presentan en la Tabla 1 con la descripción de los parámetros antes mencionados.

Fuente: [19]

Revisión del estado del arte

El desarrollo de investigaciones a nivel mundial acerca de fuentes renovables de energía impulsa al estudio de sistemas que emplean energías limpias, una de las aplicaciones son las bombas de calor de expansión directa asistidas por energía solar (DX-SAHP, por sus siglas en inglés). En un sistema de refrigeración el condensador influye notablemente en su rendimiento, es necesario conocer las características, variables de diseño y operación del intercambiador de calor y del refrigerante utilizado. Shi et al. [20] resumieron los recientes avances en sistemas DX-SAHP a nivel mundial. Los resultados indican que las configuraciones de condensadores no son tantas como las de un colector/evaporador debido a que es un intercambiador de calor convencional. La configuración más común es el condensador tipo serpentín inmerso, por su simplicidad de estructura y funcionamiento. También hay diseños donde se envuelve al tanque de almacenamiento con las tuberías del condensador, envoltura colocada en la parte inferior para mejorar el rendimiento del sistema. Además, es importante mencionar que un intercambiador de calor de flujo cruzado asegura una buena transferencia de calor entre el agua y el refrigerante. Las tuberías pueden ser dobles, en direcciones opuestas o coaxiales, aunque un condensador de placa puede llegar a tener mayor coeficiente de transferencia de calor en comparación con los antes mencionados.

Según Sing et al. [21], las especificaciones del condensador de carcasa y tubos que se utilizaron fueron similares a las de un condensador industrial que fue usado para la evaluación del rendimiento de nanofluidos híbridos. Se utilizó una tubería de diámetro exterior de 22.2 mm, espesor y longitud de tubería de 0.7112 y 15000 mm, respectivamente. El área superficial del condensador fue 27.29 m2 y la temperatura de salida fue de 42.6 °C. La presión del condensador promedio fue de 8.9 kPa y la temperatura de entrada del refrigerante de 29 °C. Dentro de las aplicaciones de sistemas de refrigeración, Hacene et al. [22] definieron las dimensiones y parámetros utilizados para la investigación de condensadores pasivos inmersos compuestos por tubos con diámetro interno y espesor igual a 30 y 2 mm, respectivamente. Además, aire húmedo a una temperatura de 16 a 248 °C fue asumido para circular dentro de los tubos con un caudal de 15 m3/s.

Luca et al. [23] estudiaron un sistema DX-SAHP considerando un condensador de alta temperatura dentro de un sistema de regeneración y el refrigerante R600a. Se utilizó el enfriador de absorción como fuente de calor para el calentamiento de agua y posterior obtención de valores de presión del condensador alrededor de 18.54 bar y una presión del evaporador de 3.61 bar. Los valores de caudal volumétrico y másico de refrigerante en el compresor fueron de 0.51 m3/s y 4.75 kg/s, respectivamente, para obtener una energía en el condensador de 58.30 kW, manteniendo una temperatura de 96.3 °C y con un coeficiente de rendimiento del sistema (COP, por sus siglas en inglés) de 2.79. En la investigación de Kong et al. [24] para evaluar los sistemas DX-SAHP, se utilizó el refrigerante R410A y un compresor del tipo rotativo a 1500 rpm, el COP fue de 11.84, un 144.6 % más alto al emplear el compresor a 3300 rpm, mientras que el tiempo de calentamiento se redujo en 42.6 % cuando la temperatura inicial del agua aumentó de 5 a 50 °C. Al realizar estudios experimentales en invierno en China, Kong et al. [25] afirmaron que las condiciones ambientales influyen en el rendimiento termodinámico del sistema. Aún en días despejados, el COP llegó a 6.71 y en promedio se mantuvo entre 3 y 4, mientras que, en condiciones extremas de invierno, se obtuvo un valor mínimo de 2.5.

Dentro de su investigación, Besagni et al. [26] utilizaron una bomba de calor reversible con un tanque de almacenamiento de 0.186 m3 y con una carga de 6.9 kg de refrigerante R410A. Se obtuvo una capacidad de calefacción nominal de 6.8 kW y COP promedio de 3.47 para obtener una temperatura de salida del agua de 35 °C. El compresor fue de doble velocidad variable que permitió modular la capacidad suministrada para reducir pérdidas por funcionamiento. En el sistema se instaló una válvula de expansión electrónica para mantener el sobrecalentamiento en la salida del evaporador a 5 °C y el punto de ajuste de subenfriamiento se estableció en 20.82 °C. Mediante estudios teóricos y experimentales en un sistema DX-SAHP, Paradeshi et al. [27] determinaron que el COP del sistema varió entre 1.8 y 2.8, el consumo de energía de 1098 a 1305 W y la capacidad de calefacción de 2.0 a 3.6 kW. Este sistema cuenta con un colector/evaporador de placa plana de 2 m2, un compresor alternativo hermético cargado con R22, un condensador enfriado por aire y una válvula de expansión electrónica.

Li et al. [28] analizaron un calentador de agua del tipo DX-SAHP con una potencia de entrada nominal de 750 W. El sistema contó con una serie de colectores solares con un área total de 4.20 m2 sin ningún tipo de aislamiento térmico como fuente de calor y evaporador para el refrigerante R22. El colector/evaporador fue de 4 placas absorbentes de aluminio en 2 vías de flujo paralelo. El condensador estuvo formado por un serpentín de tubo de cobre de diámetro y espesor 9.90 y 0.75 mm, respectivamente, con una longitud total de aproximadamente 60 m. El tanque de agua doméstica de 150 L se equipó con aislamiento de poliuretano de 38 mm y un filtro-secador que fue instalado abajo del condensador. El COP máximo del sistema fue 5.21 y la eficiencia del colector/evaporador de 88 %, mientras que el agua alcanzó los 55 °C en 90 minutos.

De acuerdo con Sun et al. [29], los condensadores simétricos y de doble paso de tubos se distribuyen simétricamente en el lado de la carcasa. Los datos estructurales del condensador fueron 151 m3 de volumen, diámetro exterior y espesor de la pared de tubería 22.0 y 0.7 mm, respectivamente, en acero inoxidable. La temperatura de entrada del agua de refrigeración se consideró a 29 °C, en un tanque de agua con un condensador inmerso utilizando refrigerante R410A.

En el estudio realizado por Dai et al. [30], se determinó el diámetro mínimo y máximo de un condensador de serpentín en 0.016 y 0.0165 mm, utilizando tubería de espesor 0.010 m, con una altura y paso de 0.70 y 0.010 m, respectivamente. El tanque de almacenamiento tuvo una capacidad de 80 L, alcanzando una temperatura promedio del agua de 37 °C con un COP promedio de 3.97.

Un sistema DX-SAHP para calentamiento de agua fue estudiado por Ibrahim et al. [31] para determinar el desempeño del condensador sumergido en un tanque de 150 L. La temperatura del agua fue superior a 46 °C en verano y 50 °C el resto del año, experimentando con un serpentín de cobre de 50 m de longitud de diámetro y espesor de pared de 9.9 y 0.75 mm, respectivamente. Se sumergió en un tanque con agua provisto de un aislamiento de poliuretano de 38 mm espesor, obteniendo un COP que varía entre 2.9 y 5. La temperatura inicial del agua fue de 15 °C y llegó a la temperatura establecida de 55 °C, se presentó una temperatura ambiente de 5 °C, demostrando el adecuado rendimiento en comparación con los calentadores eléctricos convencionales. Dentro del estudio de condensadores, se debe considerar el material del tanque de almacenamiento, Buker et al. [32] estudiaron el sistema DX-SAHP utilizando el refrigerante R134a para compensar aplicaciones de baja temperatura (< 80 °C) determinando que la fibra de vidrio es el material adecuado.

Seara et al. [33] investigaron el rendimiento de un sistema DX-SAHP utilizando un condensador sumergido sin recirculación del agua. Se determinó un valor de COP promedio de 3.23, cuando la temperatura de 300 L de agua se calentó de 14 a 55 °C en 638 minutos, a una temperatura ambiente promedio de 21.9 °C. El COP más bajo fue de 2.11 a 7.8 °C de temperatura ambiente promedio y un tiempo de calentamiento de 963 min. Cerit et al. [34] seleccionaron un colector/evaporador de aluminio y R134a como fluido de trabajo. Los resultados mostraron que el COP del sistema DX-SAHP para calentar agua puede alcanzar 6.61. Un volumen de 150 L de agua sin recirculación se calentó de 13.4 a 50.5 °C en un periodo de 94 minutos a una temperatura ambiente promedio de 20.6 °C y una intensidad de radiación solar promedio de 955 W/m2.

Los resultados de Safijahanshahi et al. [35] mostraron que para una bomba de calor de 2.5 kW se requiere un colector de 2.5 m2, un condensador con una longitud y altura de 0.86 y 0.5 m, respectivamente. La tubería utilizada fue de cobre con diámetro interior y exterior de 0.0049 y 0.0069 m, respectivamente, con un área de flujo mínimo de 0.27 m2 y un caudal volumétrico de 0.13 m3/s. A una radiación solar de 616,4 W/m2, el trabajo del compresor del sistema DX-SAHP disminuyó hasta 15.9 % mientras el COP aumenta hasta un 17.4 %, con una variación de 3.07 a 3.52.

El estudio experimental realizado por Zhou et al. [36] en una bomba de calor se orientó en determinar el rendimiento térmico del condensador de tubos helicoidales. Generó resultados que muestran que el índice de intercambio de calor y el número de Nusselt se vieron afectados por la temperatura variable del agua en la superficie. Mientras que fueron insensibles al cambio de la velocidad del flujo, dentro de una bomba centrífuga con un caudal máximo de 85 m3/h. Se instaló un colector/evaporador de 4 filas con una longitud de 120 m y 0.850 m de diámetro exterior, un condensador de serpentín con tubería de cobre de diámetro exterior e interior de 20.3 y 15.7 mm, respectivamente dentro de un contenedor de agua de 2.5 m3 de capacidad, ajustando un caudal volumétrico de 0.1 hasta 1 m3/h, en un rango de temperaturas de 0 a 40 °C. La tasa de intercambio de calor por unidad de longitud de tubo aumentó de 11.56 a 42.52 W/m. La capacidad de calentamiento y el COP promedio alcanzaron los 234 kW y 3,45 respectivamente.

Hawleader et al. [37], utilizan un sistema de recirculación en el condensador de tipo helicoidal que es utilizado para el calentamiento de agua, los valores de COP obtenidos estuvieron entre 4 y 9. En la investigación realizada por Puttewar y Andhar [38], se presentó el diseño de un condensador de serpentín helicoidal y carcasa, para realizar la evaluación térmica mediante una configuración de contraflujo y recirculación en el condensador. Esta evaluación consideró los parámetros de caudal del agua que recircula en el condensador, utilizando un diámetro exterior e interior de tubo para el serpentín de 12.7 y 11.7 mm, respectivamente, siendo el espesor del tubo de 1 mm. El serpentín se sumergió en la coraza de acero dulce de diámetro exterior de 152 mm, con un espesor de 3 mm. Los parámetros de operación de la recirculación del agua fueron 0.0238 kg/s para el flujo másico, con una temperatura de entrada de 22.4 °C, temperatura de salida de 39.5 °C. Mediante estos parámetros se obtuvo un coeficiente global de transferencia de calor de 496.66 W/m2·K.

En la actualidad las configuraciones de los sistemas de refrigeración buscan mejorar la trasferencia de calor dentro de los procesos de calentamiento de agua, aprovechando la diferencia de temperatura durante la condensación para que el calor transferido durante este período sea más grande y se pueda utilizar de manera más eficiente. La mayor parte de esta energía se utiliza en los sistemas de refrigeración los cuales utilizan el ciclo de refrigeración por compresión de vapor, siendo de gran importancia el estudio de este sistema en diferentes países del mundo.

El objetivo de esta investigación es analizar el rendimiento térmico de un sistema DX-SAHP, con y sin recirculación, para determinar en qué condiciones se obtiene el mayor COP. Este documento está dividido de la siguiente manera. La sección 1 abarca la Introducción donde se ha considerado el perjuicio ambiental debido al uso de combustibles fósiles, así como el análisis del sistema de refrigeración por compresión de vapor y el estado del arte. La segunda sección muestra los Materiales y Métodos utilizados para desarrollar la investigación, centrándose en modelos matemáticos de termodinámica para la obtención de los resultados. En la sección 3 se analizan los Resultados que se obtuvieron de manera experimental, así como de manera analítica, mediante gráficas comparativas. Finalmente, la sección de Conclusiones se debate acerca de los resultados obtenidos para establecer cuál es la configuración más apropiada.

MATERIALES Y MÉTODOS

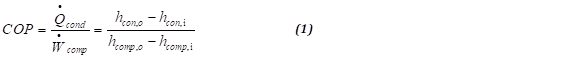

Un sistema DX-SAHP opera bajo el ciclo de refrigeración por compresión de vapor. A continuación, se presenta los balances de energía existentes en cada componente, el cálculo del calor de alta y baja, para determinar el COP del sistema.

La Fig. 6, muestra un esquema del equipo construido.

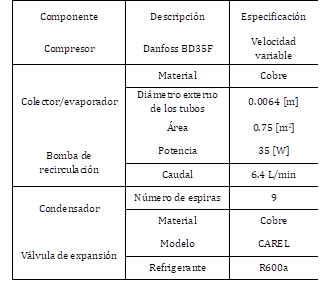

En la Tabla 2 se presenta una descripción de los componentes del prototipo construido.

Colector/evaporador

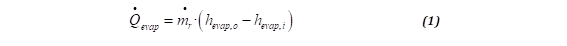

Es un intercambiador de calor donde el refrigerante cambia su estado de líquido a vapor, mediante el intercambio de calor entre el evaporador y el espacio refrigerado a presión constante [39]. Para que el evaporador absorba calor, se necesitan grandes cantidades de energía, entonces, se buscan fuentes de energía alternativas que ayuden a este proceso. La energía solar se ha implementado en sistemas de refrigeración y bombas de calor, donde el refrigerante ingresa al colector/evaporador logrando que se evapore completamente por influencia de la energía solar térmica. Para Sun et al. [40], el calor ganado por el refrigerante en el colector/evaporador (Q ̇_evap ) es obtenido mediante:

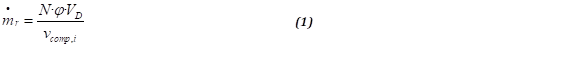

Los valores de entalpía a la entrada (hevap,i) y salida (hevap,o) del condensador son calculados bajo las condiciones de temperatura y presión medidas. El flujo másico ((m_r ) ̇ ) es calculado por Zhou et al. [41] y Kuan et al. [42] como:

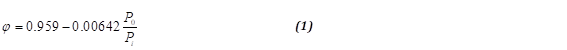

La eficiencia volumétrica (φ) del compresor Danfoss BD35F es de 95 % con volumen de desplazamiento (VD) de 2 cm3 [43]. El volumen específico del refrigerante (vcomp,i) se obtiene en la región de sobrecalentamiento a la presión y temperatura a la entrada del compresor y N es el régimen de giro del compresor. Kong et al. [24], determinan la eficiencia volumétrica mediante la aplicación de la ecuación (3):

Compresor

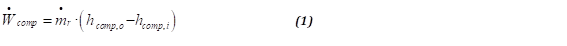

Es el componente encargado de proporcionar la potencia para poder recircular el fluido de trabajo a través de todos los componentes. El fluido ingresa como vapor saturado y se comprime hasta el estado de vapor sobrecalentado [44]. Un compresor está constituido de la combinación entre un motor eléctrico, de corriente continua (AC) o de corriente directa (DC), y un sistema de compresión mecánica. Los compresores que se usan con mayor frecuencia en los sistemas de aire acondicionado y bombas de calor son de velocidad variable o reciprocante.

Estos son de composición hermética utilizados en aplicaciones de refrigeración de pequeña y mediana capacidad. Para calcular la potencia requerida por el compresor (W ̇_comp ), Duarte et al. [45] y Rabelo et al. [46] aplicaron un balance energético entre la entrada (hcomp,i) y salida (hcomp,o) del compresor:

Condensador

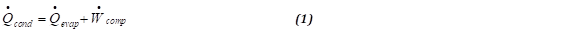

Es un intercambiador de calor construido en tubería de cobre en forma de serpentín sumergido en el tanque de almacenamiento de agua. La condensación es un proceso de transferencia de calor por un vapor saturado que se convierte en un líquido a través de la evacuación de calor latente [47]. El condensador enfría el refrigerante al transferir su calor al agua para condensarlo [48]. El calor transferido del refrigerante hacia el agua (Q ̇_cond ) es expresado por Huang et al. [49] y De León y Carvajal [50] como:

Válvula de expansión

Es un dispositivo utilizado para reducir la presión y temperatura del fluido del refrigerante, desde la salida del condensador hacia la entrada del evaporador. La válvula de expansión electrónica (VEE) controla el flujo del fluido de trabajo al evaporador manteniendo la estabilidad del sobrecalentamiento a la salida del evaporador [12]. Una VEE presenta una respuesta más rápida y exacta en comparación con una válvula termostática, además, permiten una menor degradación de la capacidad de refrigeración y un mayor COP a través del control del sobrecalentamiento.

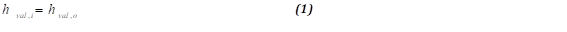

El proceso de expansión se considera isentálpico, el valor de la entalpía a la entrada de la válvula de expansión (hval, i) es igual en la salida (hval, o) [51]:

RESULTADOS

A continuación, se presenta el análisis y los resultados obtenidos de las pruebas de funcionamiento realizadas bajo una latitud de -0.16563 y una longitud de -78.51045. El sistema DX-SAHP fue utilizado para el calentamiento de 5 litros de agua en una configuración con recirculación en el tanque de almacenamiento de 5 litros y otra sin recirculación. Según Kalogirou [53], el agua caliente sanitaria debe estar a una temperatura de 45 °C, entonces, este fue el valor a alcanzar.

A continuación, se presenta la comparativa y el análisis correspondiente de cada variable.

Pruebas y toma de datos

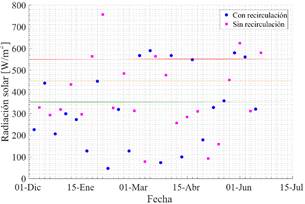

El sistema fue probado aproximadamente por 6 meses con el propósito de validar su funcionamiento bajo todo tipo de condición climática. Para seleccionar los días a analizar, se procedió a evaluar el parámetro medido más significativo, en este caso, la radiación solar, al tratarse de un sistema asistido por energía solar. La Fig. 7 presenta los valores de radiación solar promedio de los días en que se desarrollaron las pruebas de funcionamiento, para ello se utilizó una estación climatológica WS-1201. En función del valor más alto y más bajo, se estableció en promedio un valor de 450 W/m2 y para abarcar mayor cantidad de datos, se estableció un ±100 W/m2. Entonces, se seleccionó los días con radiación solar que en promedio se mantuvieron entre el límite superior e inferior de 550 y 350 W/m2, respectivamente.

Para obtener los datos experimentales del sistema, se realizaron pruebas de funcionamiento a diferentes horas del día para determinar a qué hora se obtiene el mayor rendimiento sistema. Los horarios de funcionamiento fueron 09:00 am, 12:00 pm y 4:00 pm, siendo el mediodía la hora solar pico y, por tanto, el momento donde la radiación solar alcanza su valor más alto.

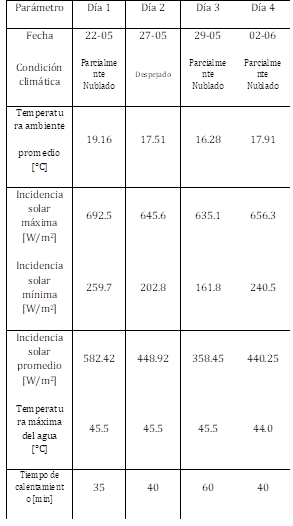

En la Tabla 3 se presentan los días con las fechas más significativas y las condiciones climáticas en las que el sistema fue analizado experimentalmente sin recirculación.

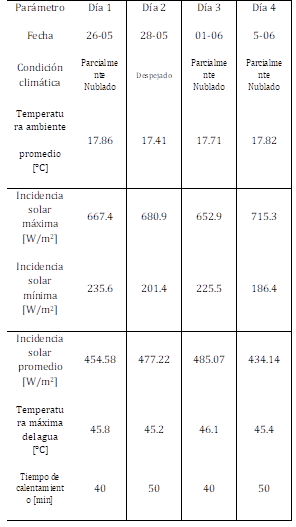

Para las pruebas realizadas con recirculación, se utilizó una bomba centrífuga de agua que proporciona un caudal de 6.1 L/min. Las pruebas se realizaron de forma alternada, es decir un día con recirculación, al siguiente día sin recirculación, buscando condiciones climáticas similares. En la Tabla 4 se presentan las condiciones climáticas bajo las que funcionó la máquina con recirculación en el condensador.

Las pruebas se realizaron con recirculación de agua y sin recirculación de agua en el condensador bajo condiciones climáticas similares. De esta manera, se puede realizar una adecuada comparación de la influencia del sistema de recirculación en el rendimiento del sistema. La toma de datos se realizó con un intervalo de 5 minutos para cada período de calentamiento.

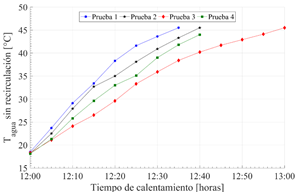

Temperatura del agua

La Fig. 8 muestra la temperatura del agua en función del tiempo con el sistema sin recirculación, partiendo de una temperatura inicial de 18.7 °C. En un tiempo de calentamiento de 35 minutos, iniciando a las 12:00 pm, llegó hasta una temperatura máxima de 45.5 °C para la prueba 1. Mientras que la prueba 4 cuenta con un tiempo de calentamiento de 60 minutos comprendidos entre las 12:00 pm y 1:00 pm incrementando la temperatura del agua desde 18.7 a 45.5 °C. La prueba 1, con una radiación solar promedio de 582.42 W/m2, es un 58 % más efectiva que la prueba 3 al reducirse la radiación un 39.5 %.

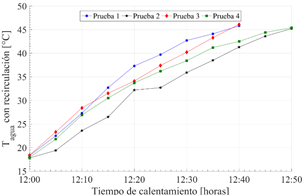

En la Fig. 9 se presenta el incremento de la temperatura del agua con recirculación en el tiempo de calentamiento. Se puede apreciar que el tiempo de calentamiento es de 40 minutos, iniciando a las 12:00 pm para la prueba 3, llegando a una temperatura máxima del agua de 46.1 °C. Esta prueba fue un 80 % más rápida en el tiempo de calentamiento respecto a la prueba 2, que alcanzó una temperatura máxima de 45.2 °C bajo una radiación solar promedio de 477.22 W/m2.

Al disponer de una temperatura inicial del agua de

18 °C, en promedio, el sistema con recirculación alcanzó una temperatura máxima de 46 °C en 40 minutos. Por otro lado, el sistema sin recirculación alcanzó 45.5 °C en 60 minutos. Al analizar estos valores, en función del tiempo de calentamiento, el sistema con recirculación es 66.6 % más eficiente que el sistema sin recirculación.

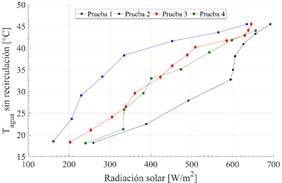

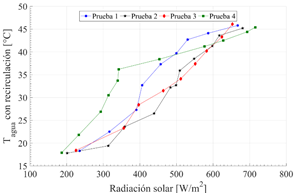

Temperatura del agua vs. Radiación solar

La energía solar térmica es utilizada en colectores solares para calentar fluidos que circulan por su interior. Las condiciones climáticas durante el día influyen directamente en la eficiencia del colector y en el rendimiento del sistema. La Fig. 10 muestra que en la prueba 1, la temperatura inicial del agua fue 18.5 °C llegando hasta una temperatura de 45.5 °C con una radiación solar, máxima y promedio de 692.5 y 582.42 W/m2, respectivamente.

La Fig. 11 analiza la temperatura del agua en función a la radiación solar para el sistema con recirculación. La prueba 3 presenta una temperatura del agua mínima y máxima de 18.4 y 46.1 °C, respectivamente, y con una radiación máxima y promedio de 652.9 y 485.07 W/m2, respectivamente. Por otro lado, la prueba 4 tuvo una temperatura inicial del agua de 17.9 °C y se llegó a 45.4 °C, al disminuir el valor promedio 10.5 %.

Entonces, las condiciones de la radiación solar fueron, en promedio, similares, por lo que la temperatura del agua alcanzó una temperatura de 45.5 °C para ambas pruebas. Así se establece que, la radiación solar influye directamente en el proceso de calentamiento. A mayor radiación solar, se alcanza mayor temperatura final en el agua.

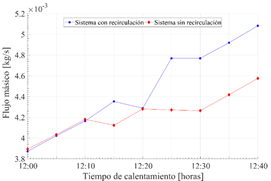

Flujo másico del refrigerante

El flujo másico fue calculado mediante la ecuación (2) y para el sistema con recirculación tiene un valor inicial de 0.00387 kg/s, mientras que el flujo máximo fue 0.00508 kg/s durante un período de 40 minutos de calentamiento. Por otra parte, el sistema sin recirculación cuenta con flujo másico mínimo y final de 0.00389 y 0.00457 kg/s, respectivamente. La Fig. 12 presenta gráficamente la comparación de estos valores. El sistema sin recirculación es inicialmente 0.51 % mayor que el sistema con recirculación, pero el flujo másico al final aumenta 89.96 % con respecto al sistema sin recirculación. A pesar de la corta diferencia del flujo másico al inicio y de un tiempo de calentamiento de 40 minutos, para ambos sistemas se observa un mayor flujo másico para el sistema con recirculación.

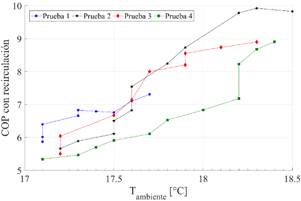

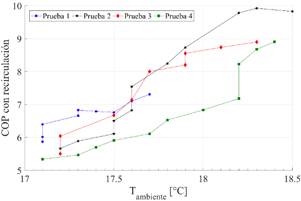

COP vs. Temperatura ambiente

La Fig. 13 muestra el COP del sistema sin recirculación en función de la temperatura ambiente calculado por la ecuación (7) que a la vez relaciona las ecuaciones (1), (4) y (5).

La prueba 1 muestra un COP promedio de 6.27, un máximo de 6.78 y una temperatura ambiente promedio de 19.16 °C. Para la prueba 3 el COP promedio y máximo son 6.86 y 9.04, respectivamente, a temperatura ambiente promedio de 16.28 °C. En la prueba 3, el COP promedio se incrementa en 91.39 % con respecto a la prueba 1. El COP máximo se incrementa 75 % en favor de la prueba

La Fig. 14 presenta los valores de COP para un sistema con recirculación de agua, notando la prueba 2 con un COP promedio de 7.73 y máximo de 9.92. Estas condiciones se presentan a una temperatura ambiente promedio de 17.41 °C. La prueba 1 presentó un COP promedio y máximo de 6.63 y 7.30, respectivamente, a temperatura ambiente promedio de 17.86 °C. El COP promedio y máximo mejoran un 85.86 y 73.58 %, respectivamente, a favor de la prueba 2.

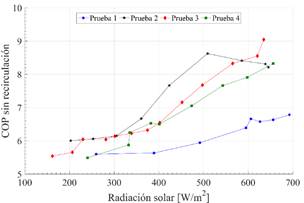

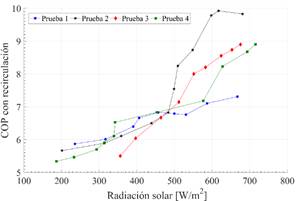

COP vs. Radiación solar

En la Fig. 15 se muestra el COP con respecto a la radiación para el sistema sin recirculación. La prueba 3 presentó un COP promedio de 6.86 y un máximo de 9.04, con una radiación promedio de 448.92 W/m2. De la prueba 1 se obtuvo COP promedio y máximo de 6.27 y 6.78, respectivamente. La radiación promedio presente en esta prueba fue de 358.45 W/m2. Entonces, en la prueba 3, el COP promedio se incrementa 8.61 % en función de la prueba 1. El COP máximo se incrementó 31.64 % en la prueba 3 y también la radiación promedio, 20.15 % sobre la prueba 1.

La Fig. 16 muestra el COP ante la radiación solar para el sistema con recirculación de agua. La prueba 2 obtuvo un COP promedio de 7.73 y máximo de 9.92 a una radiación promedio de 477.22 W/m2. Mientras que la prueba 1 presentó un COP promedio y máximo de 6.63 y 7.30, respectivamente, a 454.58 W/m2 de radiación promedio. Analizando estos datos, se determinó que el COP promedio y máximo mejoran un 14.15 y 26.42 %, respectivamente, favoreciendo a la prueba 2. En términos de radiación solar promedio, la prueba 2 tuvo un 4.75 % de incremento con respecto a la prueba 1.

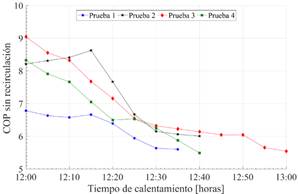

Análisis del COP

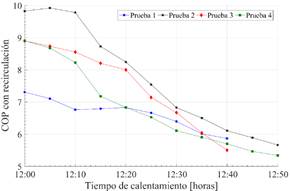

La variación de COP para el sistema sin recirculación en función del tiempo de calentamiento de agua se muestra en la Fig. 17. De la prueba 3, se calculó un COP inicial y final de 9.04 y 5.54, respectivamente, en un tiempo de 60 minutos. La prueba 1 obtuvo un COP inicial de 6.78 y final de 5.60 en un tiempo de 35 minutos. En la prueba 3, el rendimiento inicial es mejor un 25 % en comparación a la prueba 1. El COP al final de la prueba 2 se incrementa en 1.07 % con respecto a la prueba 3. El tiempo de calentamiento en la prueba 3 dura 25 minutos más que la prueba 2.

La Fig. 18 muestra el coeficiente de rendimiento en función del tiempo de calentamiento de agua para la configuración con recirculación. La prueba 1 obtuvo un COP inicial de 7.31 y final de 5.87, durante un tiempo de 35 minutos. La prueba 2 presentó un COP inicial y final de 9.83 y 5.67, respectivamente, transcurridos 50 minutos. Al iniciar, la prueba 2 posee un COP 25.64 % más alto que la prueba 1, mientras que el COP al final la prueba 2 es 1.90 % más bajo que la prueba 1. La

prueba 2 sobrepasa a la prueba 1 con 10 minutos con respecto al calentamiento del agua.

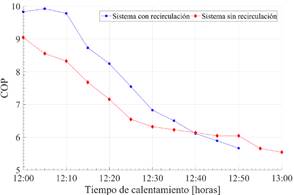

En la Fig. 19 se observa una comparación del sistema con recirculación y sin recirculación para analizar el COP ante el tiempo de calentamiento de agua. Al iniciar la prueba, en la configuración con recirculación, se presentó un COP de 9.83 y al finalizar, un COP de 5.67. Además, esta prueba tardó 50 minutos en calentar el volumen de agua. Para el sistema sin recirculación, los valores iniciales y finales del COP fueron 9.04 y 5.54, respectivamente, durante un tiempo de calentamiento de 60 minutos. Es decir, que el sistema con recirculación sobrepasa al sistema sin recirculación con un COP inicial 8.04 % superior, mientras que el COP final es 2.3 % más elevado. A medida que aumenta la temperatura en el compresor, la presión aumenta, por tanto, se requiere una mayor potencia en el compresor. En términos de tiempo de calentamiento, el sistema con recirculación tardó 10 minutos menos, un tiempo 16.67 % menor en calentar al agua que el sistema sin recirculación.

CONCLUSIONES

Este documento analizó el rendimiento termodinámico de una bomba de calor de expansión directa asistida por energía solar, mediante el estudio del sistema de refrigeración por compresión de vapor. Para este propósito, se realizó una comparación entre un sistema de calentamiento de agua con recirculación similar al utilizado por Chyng et al. [54] y otro sin recirculación de agua presentado en la investigación de Duarte et al. [55]. De este modo, se determinó cuál de los dos sistemas presenta mejor transferencia de calor hacia el agua.

La influencia de las condiciones climáticas queda evidenciada en los resultados obtenidos. Al ser un sistema asistido por energía solar, la radiación solar es el parámetro que rige principalmente el rendimiento del sistema. Además, la temperatura ambiente influye en los procesos de transferencia de calor por convección y conducción. El COP llegó a alcanzar un valor de 9.92 y 9.04 a temperatura promedio de 17.41 y 16.98 °C en la configuración con recirculación y sin esta, respectivamente. Entonces, se puede afirmar que, mientras mayor sea la radiación solar y temperatura ambiente, el rendimiento del sistema va a ser mayor y el tiempo de calentamiento se va a reducir.

Realizando las pruebas de funcionamiento, se logró determinar que el sistema es más eficiente en el horario del medio día, comprendido entre las 12:00 pm y

1:00 pm, ya que es donde se presenta mayor radiación solar. Si la radiación solar es alta, el tiempo de calentamiento del agua disminuye debido a que el refrigerante absorbe más energía. Con base a los resultados obtenidos se puede evidenciar que el COP va disminuyendo a medida que el agua del tanque del condensador se calienta, también aumenta la presión de descarga. Esto hace que el compresor trabaje más y por lo tanto, el COP disminuye.

Mediante el análisis de las gráficas comparativas realizadas con los datos experimentales obtenidos, en las Fig. 16 y 17, se muestra que el mayor valor de COP para el sistema con recirculación fue de 9.92. Mientras que, para el sistema sin recirculación, se alcanzó un máximo de 9.04 tal como se muestra en las Fig. 18. Analizando la Fig. 19, se obtuvo COP entre 5.67 y 9.83, valores similares con los obtenidos por Hawleader et al. [37], entre 4 y 9 para sistema con recirculación. Mientras que para el sistema sin recirculación el COP se encontró entre 5.54 y 9.04. Es decir que el sistema con recirculación sobrepasa al sistema sin recirculación con 8 % para el COP máximo.