1. Introducción

La industria ecuatoriana muchas veces se ha basado en métodos empíricos en los procesos de manufactura. Industrias especializadas en estampado mediante el uso de matrices utilizan materiales costosos para su fabricación, además de un considerable tiempo. Es por ello que programas de simulación computacional permiten al departamento de ingeniería predecir de manera aproximada los fenómenos físicos inherentes. Bajo este precepto se busca interrelacionar práctica con simulación, como manera viable para la ejecución de proyectos industriales.

El término embutición viene de embutir que significa rellenar de una cierta sustancia en recipiente cerrado; delimitado por paredes flojas, para hincharlo y modificar su configuración (como los colchones). Sin embargo, en el caso de la chapa no se verifica exactamente un rellenamiento con otra sustancia; la chapa plana en origen, solamente se hincha con el fin de obtener un objeto de forma hueca, como, por ejemplo, un cubilete, una vasija, una copa, etc. Se puede emplear el término embutido para indicar la operación mediante la cual se somete a una chapa bajo la forma de un cuerpo hueco (Rossi, 1979: 66).

En el país la sinergia entre software y proceso físico es todavía relegado a empresas grandes, la finalidad de este estudio es demostrar la viabilidad y el ahorro para las Pymes al utilizar herramientas computacionales en el mejoramiento de sus procesos.

Es necesario indicar el análisis por el método de elementos finitos en la interacción de herramientas computacionales de ingeniería, ayuda a mejorar la conceptualización de especificaciones, requerimientos y trabajar con los parámetros de borde definidos y así obtener resultados óptimos para la aplicación física termo mecánica del comportamiento de los materiales (Vinueza Lozada y Gutierrez Suquillo, 2018: 202).

Permitirá al lector comprender los diferentes parámetros físicos tales como esfuerzo de fluencia, módulo de tangencia, módulo de elasticidad, que necesita un software, para simular un proceso de embutición y así predecir fallas de diseño en las herramientas en las herramientas utilizadas.

Adicionalmente, se pretende validar los algoritmos y métodos para el cálculo de fuerzas y desplazamientos recomendados por los libros. Finalmente, se busca fomentar la investigación, romper paradigmas y tecnificar los procesos de la industria.

2. Materiales y métodos

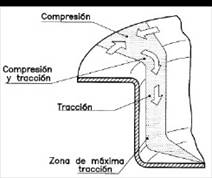

El proceso de embutición implica la deformación de una lámina o chapa metálica utilizando la combinación de cargas que generan esfuerzos a tensión y compresión con el objetivo de conservar el espesor de pared constante, en la Figura 1 se detalla el comportamiento de un material durante el proceso de deformación.

Para provocar la deformación es necesario generar cargas, el sistema que se utilizó para validar los ensayos fue una prensa con colchón neumático de 5 t de fuerza. En el proceso de embutido es necesario dos fuerzas, una que permite mantener la lámina plana y rígida denominada fuerza de sujeción y la otra que provoca la transformación plástica.

2.1 Fuerza de embutido

Método 1

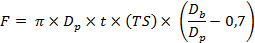

Groover (2007), utiliza esta ecuación para la obtención de la fuerza de embutido, el valor de 0.7 es un factor de corrección para la fricción (456):

Donde:

F = Fuerza de embutido

Lbf

t = Espesor original del material o la lámina

mm

Plg

TS = Resistencia a la tensión del material

MPa

Lbf/plg 2

D b = Diámetro del disco en forma inicial

mm

Plg

D p = Diámetro del punzón

mm

Plg

Método 2

Kalpakjian (2008: 453) expresa la ecuación para la obtención de la fuerza:

Donde:

F máx = Fuerza de embutido

Lbf

T = Espesor del material a usar

mm

Plg

UTS = Resistencia a la tensión del material

MPa

Lbf/ plg 2

D o = Diámetro del disco en forma inicial

mm

Plg

D p = Diámetro del punzón

mm

Plg

Método 3

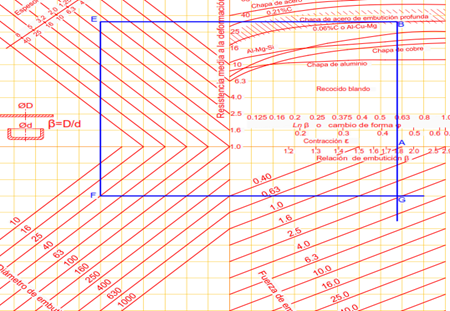

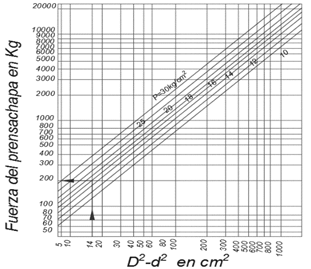

De acuerdo con Oehler y Kaiser, para la obtención de la fuerza de embutición es más fácil de obtener por métodos gráficos. (1977: 317), en la Figura 2 se describe el diagrama para establecer la fuerza del punzón, en función de la relación de embutición [A], propiedad del material [B], espesor de chapa [E], el diámetro del embutido [F] y finaliza en [G] donde se encuentra la fuerza de embutición de forma rápida y práctica.

Método 4

Otro método gráfico, es determinado por López Navarro (1976: 124), como se muestra en la Figura 3, considera el diámetro del punzón, la relación d/D, el espesor de la chapa, y la resistencia del material.

2.2 Fuerza de sujeción

Método 1

Groover (2007: 456), expresa esta ecuación para la obtencion de la fuerza, el valor de 0,015 es una constante de la resistencia a la fluencia de la lámina de metal:

Donde:

F h = Fuerza de sujeción en la embutición

Lbf

Y = Resistencia a la fluencia de la lámina

MPa

Lbf/plg2

t = Espesor original de la lámina

mm

Plg

R d = Radio de la esquina del troquel

mm

Plg

D b = Diámetro del disco en forma inicial

mm

Plg

D p = Diámetro del punzón

mm

Plg

Método 2

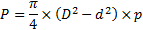

De acuerdo con Rossi (1979: 104), la fuerza en el sujetador se obtiene:

Donde:

P = Fuerza total del sujetador

Kgf

D = Diámetro del disco en forma inicial

cm

d = Diámetro del agujero de la matriz

cm

p = Presión específica del sujetador

Para chapa de hierro esta entre 10 a 20

Para chapa de aluminio esta entre 8 a 10

Kgf/cm 2

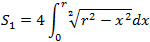

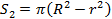

Método 3

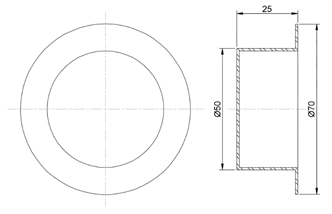

López Navarro (1976: 123), determina por medio del diagrama de la Figura 4 la fuerza para el sujetador, en funcion de la diferencia de los cuadrados del diametro de la chapa desarrollada y del diametro de la pieza terminada. Se debe tener la diferencia de los cuadrados de los diámetros de la chapa desarrollada D y del diámetro de la pieza terminada d, donde D2-d2, ya conocido ese valor y la resistencia del material en kg/cm2 se puede determinar la fuerza del sujetador.

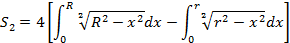

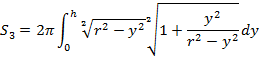

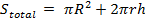

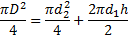

2.3 Desarrollo de la lámina

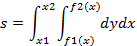

Previo al proceso embutido es necesario generar un elemento plana con superficie equivalente al producto final embutido, para lo cual se utiliza el método de doble integral para encontrar cada area que conforma la probeta embutida como se expresa en la Figura 5.

Las ecuaciones matemáticas para cada superficie se expresan a continuación.

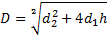

La superficie total es equivalente a la superficie del disco desarrollado, por tal motivo la expresión se establece de la siguiente manera:

Donde:

D = Diámetro del disco desarrollado

d 2 = Diámetro mayor del modelo embutido

d 1 = Diámetro menor del modelo embutido

h = Altura de embutido

2.4 Simulación

El proceso de simulación se realiza en un programa especializado, y su sustento matemático lo formula a través del análisis por elementos finitos, que básicamente es un método de aproximación, que divide a un sistema entero (dominio), en subsistemas (subdominios), que están unidos por nodos en sus contornos, donde se desee resultados en particular, al cual se aplica condiciones iniciales y de contorno de fuerza, tensión, deformación, temperatura.

(Zienkiewicz, 2007: 23) El continuo se divide, mediante líneas o superficies imaginarias, en un número de “elementos finitos”. Se supone que los elementos están conectados entre sí por medio un número discreto de puntos, que llamaremos nodos, situados en sus contornos. Los desplazamientos de estos nodos serán las incógnitas fundamentales del problema, tal como ocurre en el análisis simple de estructuras.

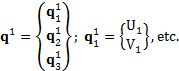

2.4.1 Fuerzas

“El elemento a en conjunto con la carga distribuida p y las fuerzas actuantes en los tres nodos 1, 2, 3 representados en forma matricial mediante los ejes u y v, se obtiene” (Zienkiewicz, 2007: 6).

Donde:

Matriz columna de fuerzas en todos los nodos del elemento a.

Matriz de fuerzas en cada uno de los nodos 1, 2, 3.

Componentes de fuerza en cada uno de los nodos en los ejes u y v.

2.4.2 Desplazamientos

Según (Zienkiewicz, 2007: 6) los desplazamientos nodales se expresan de la siguiente forma:

Donde:

Matriz de desplazamiento del elemento a.

Matriz de desplazamiento en cada uno de los nodos 1, 2, 3.

Componentes de desplazamiento en cada nodo, en los ejes u y v.

2.4.3 Tensiones

Relacionando las fuerzas con los desplazamientos y suponiendo un comportamiento elástico del sistema la relación característica se expresa de la siguiente manera:

Donde:

= Matriz de fuerzas en todos los nodos del elemento a.

= Matriz de rigidez del elemento a

= Matriz desplazamiento del elemento a.

= Matriz de fuerzas nodales necesarias para equilibrar cualquier carga distribuida que actúe sobre el elemento

= Matriz de fuerzas nodales necesarias para equilibrar cualquier deformación inicial.

3. Resultados

3.1 Ensayo de probetas

Se realizó ensayos de tracción en material de aluminio ASTM A1200 con un espesor 0,5 mm en los laboratorios de análisis de esfuerzos y vibraciones (LAEV) de la Escuela Politécnica Nacional, las dimensiones de la probeta para los ensayos se desarrolló según la norma ASTM E8. En la Figura 6 se indica la probeta antes y luego del ensayo realizado.

Los ensayos presentaron un esfuerzo de fluencia de 214 MPa y el esfuerzo último del material 275 MPa y la curva de ensayo se indica en la Figura 7.

3.2 Determinación del desarrollo

Una vez desarrollado la doble integral, el valor del diámetro mínimo requerido para el embutido a estudiar es de 99.5 mm, en la Figura 8 se detalla la generación del modelo en plano mediante software.

3.3 Fuerza de embutido

En la Tabla 1 se describe los valores utilizados para la obtención de la fuerza teórica necesaria.

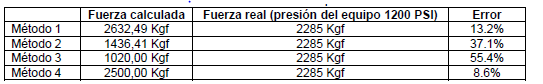

En la Tabla 2 se detallan las fuerzas calculadas y la fuerza real aplicada durante el ensayo.

3.4 Fuerza del presachapa

En la Tabla 3 se detalla los parámetros utilizados para el cálculo de la fuerza de sujeción para el proceso de embutido.

Tabla 3 Datos utilizados para el cálculo de la fuerza de sujeción

| Método 1 | Método 2 | Método 3 | Método 4 | Valor | Unidades | |

| Espesor | t | t | T | t | 0.50 | mm |

| Diámetro de forma inicial | Db | D | D | D | 99.5 | mm |

| Diámetro del punzón | Dp | - | - | - | 48.7 | mm |

| Diámetro del embutición | - | d | d | d | 50.0 | mm |

| Resistencia a la fluencia | Y | - | - | - | 105 | MPa |

| Radio de esquina del punzón | Rd | - | - | r | 2 | mm |

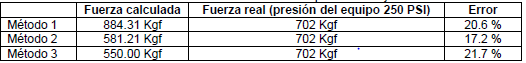

En la Tabla 4 se detallan los valores comparativos entre la fuerza teórica y la fuerza real aplicada durante la parte experimental.

3.5 Análisis de espesores

El la Figura 9 se describe los espesores logrados durante el proceso de simulación y los desarrollados en la parte experimental, en tres estados diferentes de profundidad.

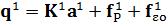

3.6 Análisis de esfuerzos

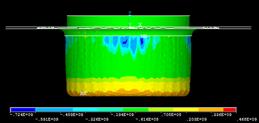

Analizar el esfuerzo generado durante el proceso de embutido en la simulación hecha, sirve como guía para establecer si el material puede o no ser conformado, en la Figura 10 se observan los esfuerzos provocados.

4. Conclusiones y recomendaciones

Para validar la simulación y la parte experimental es necesario trabajar con datos reales, por tal motivo el ensayo a tracción del material permitió utilizar un esfuerzo límite real de 275 MPa el cual fue utilizado para los cálculos analíticos y como parámetro en la simulación.

Con la presente investigación se establece que para un proceso de embutido los métodos expuestos por los autores Groover y López Navarro tienen un error de 13.8 % y 8.2 %, respectivamente, y sirven como guía para la configuración inicial de embutido en la parte práctica industrial.

La fuerza de sujeción tiene una vital importancia para la calidad de la probeta, con una fuerza superior a 702 Kgf, el material se fractura y no permite terminar el proceso de embutido, y por otro lado una carga inferior provoca arrugas en el producto final, por tal motivo el método dos para estimar la fuerza del pisador es el que menor error presenta.

Para un proceso de embutido a nivel industrial, la figura plana es muy importante, pues garantizará que la pieza sea conformada en su totalidad, con el presente estudio se valida la utilización del software para optimizar tiempos de ejecución en proyectos, con la siguiente justificación, el modelo matemático presentó un diámetro de 99.5 mm y la figura desarrollada en el software fue de 99.8 mm, error presentado fue de 0,3 %.

Durante la simulación se presentó el máximo esfuerzo en el material antes de 20 mm de profundidad, el valor fue de 254 MPa, cercano al límite último, por tal motivo la regulación de velocidad disminuyó el riesgo de fractura del material.

Los límites de frontera para la simulación garantizan resultados confiables, se puede ratificar con la medición de espesores, que presenta un error máximo de 4%, brindando un grado de confiabilidad alto para proyectos a nivel industrial.

El presente proyecto es una guía para realizar validaciones de simulación vs. ensayos experimentales con diferentes materiales, enfocado al proceso de conformado mecánico.

Para un proceso de simulación, es necesario contar con equipo computacional elevado, pues el manejo de miles de nodos y sus respectivos ralentizan equipos convencionales de computación.