Introducción

Uno de los medios de transporte alternativos más usados en la actualidad y que ha tenido un incremento importante durante los últimos años, es la bicicleta [1, 2]; además de ser saludable y amigable con el ambiente, es asequible a la sociedad en general [3, 4].

Entre la variedad de bicicletas que existen, las más utilizadas son las MTB, debido a la versatilidad de uso, tanto en carretera como en montaña [5]. Estas disponen de amortiguación en la parte delantera y su cuadro es rígido. Las bicicletas han tenido una evolución tecnológica, se ha disminuido considerablemente el peso y se ha incrementado la resistencia, pasando del uso del acero a materiales compuestos con refuerzos de fibra de carbono en la mayoría de los componentes de la bicicleta, además de la mejora de su sistema de transmisión [6].

Los materiales compuestos reforzados con fibras de carbono (Carbon Fiber Reinforced Polymer, CFRP, en inglés), se utilizan en la fabricación de los cuadros de bicicleta por sus bondades de ligereza, resistencia mecánica y resistencia a la corrosión [7]. Cabe mencionar que en las zonas de interfaces con el resto de componentes de la bicicleta se encuentran dispuestos insertos de aleación de aluminio debido al tipo de conexión [1]. La aplicación del material compuesto en bicicletas MTB se da a partir de la disposición u orientación de las fibras, por la propuesta de trenzados de los filamentos, lo cual evita la rigidez excesiva [8].

Este vehículo está conformado por varios componentes, entre los más importantes se encuentra el cuadro, ya que posee las interfaces principales y es donde desembocan los esfuerzos; el cuadro, por ende, está predispuesto al fallo, debido a la concentración de cargas transmitidas durante el funcionamiento [9].

Los fallos más comunes presentados en los cuadros rígidos de bicicletas MTB, además de presentarse en las uniones e interfaces, se generan en las vainas superior e inferior [10, 11], esto se debe a una sobrecarga provocada por los saltos o descensos pronunciados. Existen casos provocados por caídas, los cuales no son considerados como fallos de un uso normal de funcionamiento [12], el análisis está centrado de manera específica, en el fallo presentado en las vainas superiores, debido a la disponibilidad física de un cuadro rígido.

Es necesario dar una propuesta de solución, pues los fallos son proporcionales al incremento del uso de este tipo de bicicletas de cuadro rígido de fibra de carbono y, por ende, una insatisfacción mayor de los clientes, lo que implica el desprestigio directo de las marcas de bicicletas, lo cual va de la mano con una pérdida de ventas [13].

Al determinar una propuesta de mejora con optimización geométrica de las vainas superiores [14], se garantizará la resistencia mecánica acorde con los requerimientos de diseño de este tipo de bicicletas, basada en parámetros de entrada y salida deseada [15], respecto a lo establecido en la normativa ISO 4210-6 2019 y su aplicación [16].

En el presente artículo se determina la carga de fallo y la configuración del material utilizado, luego se realiza una homologación del fallo ocasionado mediante el uso de un software de ingeniería, para posterior plantear una propuesta de solución mediante optimización geométrica de las vainas superiores [17].

Materiales y métodos

Configuración del laminado

Se utilizó una bicicleta MTB elaborada con CFRP de dimensiones 15” R29, con un fallo en las vainas superiores, como se muestra en la Figura 1.

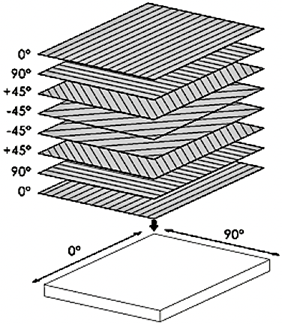

En este caso para la aplicación del cuadro de bicicletas se utiliza laminado cuasi-isotrópico, cuyas capas están orientadas en [0°, 45°, -45°, 90°]. Este laminado de fibra de carbono cuasi-isotrópico ofrece varias ventajas significativas como un buen comportamiento de resistencia y rigidez en múltiples planos. También presenta mayor durabilidad por la mejor distribución la carga, aumentado la resistencia a la fatiga del material. Esto es especialmente valioso en aplicaciones donde el laminado está sometido a cargas variables o cíclicas a lo largo del tiempo. Otro factor es la reducción de la sensibilidad a las grietas al ser menos sensible a la propagación de grietas o daños localizados y una mejor absorción de vibraciones. Estas características son debido a su estructura y distribución uniforme de fibras de carbono múltiples direcciones [18].

Las láminas de fibra de carbono están compuestas por filamentos con un porcentaje entre 80 y 95 % de carbono, con un diámetro, por lo general, de 8 μm. Se utiliza una resina o matriz polimérica para posicionar y unir dichos filamentos, además de protegerlos de agentes externos [19, 20].

En la Figura 2 se muestra el sistema de orientación de las fibras de carbono sometidas a esfuerzo de tracción y compresión acorde con la orientación de fibras [19, 21].

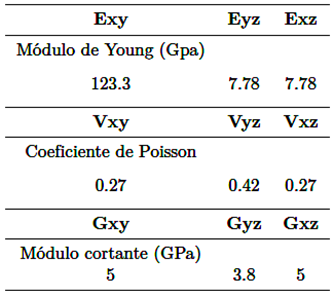

Las constantes del material compuesto epoxy/carbono se presenta en la Tabla 1.

Métodos de análisis

Para el análisis de cuadros de bicicletas de fibra de carbono, se considera un tipo de laminado cuasi-isotrópico con ángulos de orientación y disposición de las fibras de la siguiente manera: 0° / 90° / +45°/ -45°/ -45°/ +45/ 90° / 0°, las cuales se cargan en la configuración el programa como láminas previo a las simulaciones.

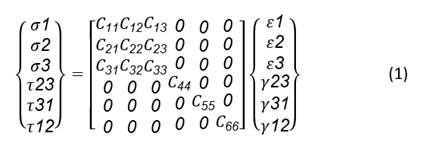

Además, en el análisis del material se toma como referencia la simetría ortótropa, y la ecuación constitutiva del material en la ecuación (1), para un sistema cartesiano en las tres direcciones perpendiculares entre sí, donde los esfuerzos (σ) son igual a la matriz de rigidez (C) por las deformaciones (ε) [19].

Donde:

Modelo de elementos finitos usado

El modelo de elementos finitos utilizado para este estudio es Von Mises, con el cual se determina las deformaciones generadas sobre las vainas. El tipo de análisis es estático, debido a que se conoce las cargas que influye sobre el cuadro de la bicicleta y la correlación de las cargas dinámicas. Los tipos de elementos utilizados para el mallado son tetraédricos, por la complejidad del modelo; además, el número de orden del elemento es cuadrático lo cual ayuda a la convergencia [9]. Respecto al tipo de unión de los laminados en casos prácticos se utiliza Bonded debido a su proceso, mientras que para la simulación se cargó un laminado como Layered Section, el cual permite dar el espesor y ángulos de cada capa.

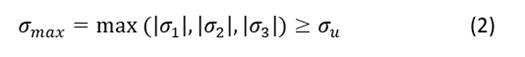

Criterio de falla

El criterio de falla se basa en el de máximo esfuerzo normal, porque es un material frágil; en este caso el marco de la bicicleta al ser de fibra de carbono, presenta poca deformación antes de romperse. Para la validación, la falla se da cuando uno de los componentes del esfuerzo en las tres direcciones ortogonales, es mayor o igual al esfuerzo límite del material en la dirección correspondiente, como se presenta en la ecuación (2).

Donde:

Optimización geométrica

El objetivo de la optimización geométrica del caso de estudio es maximizar el espesor de las vainas superiores, para incrementar la resistencia de tal manera que soporte los esfuerzos, producto de la carga actuante sobre el cuadro de la bicicleta. Es necesario identificar cuáles son los parámetros o condiciones de entrada y de salida para obtener los valores adecuados acorde con lo requerido.

La condición de entrada es:

Las condiciones de salida son:

Caracterizaciones

Análisis de microscopía

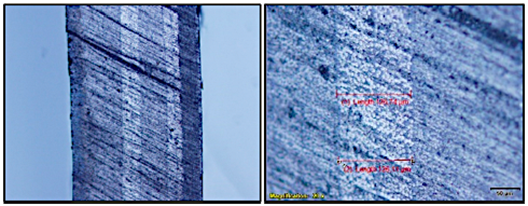

Para determinar el espesor del laminado, se extrajo una muestra de la zona cercana a la ruptura en la vaina superior, la cual fue preparada de acuerdo con el procedimiento metalográfico [22]. Con la micrografía de la región analizada se obtuvo la siguiente fotografía presentada en la Figura 3.

Con el análisis microscópico a 20x, se determina la medida del espesor del laminado de 125 μm [23], lo que implica que acorde con el espesor levantado de 1 mm de espesor en la vaina superior, se posee 8 láminas, como se menciona en [24-26].

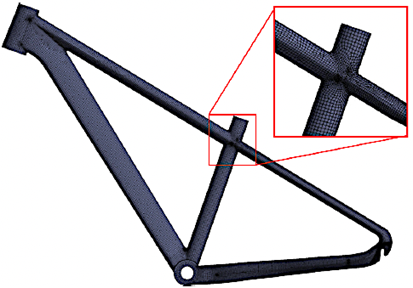

Geometría del marco de bicicleta

La geometría del cuadro de bicicleta se realiza en escala 1:1 modelada como superficie, para que se pueda cargar las láminas con su respectiva orientación de las fibras cuasi-isotrópicas. En la Figura 4 se presenta el modelo del cuadro rígido de la bicicleta.

Mallado

Se realiza un mallado de la superficie de la geometría, utilizando el método de mejoramiento de malla Capture Proximity and Curvature. Se obtuvo un total de 81786 nodos y 82487 elementos (Figura 5).

Dentro de la verificación de calidad de malla, se obtienen valores promedio de Orthogonal Quality: 0,97 y Skewness: 0,14. Con estos resultados se evidencia una alta calidad de malla [26], lo que conlleva a obtener una adecuada aproximación de los valores de la simulación.

Determinación factores para el fallo

Los datos obtenidos de la pulsera deportiva que usó el ciclista el día del evento son velocidad de 35 km/h, una pendiente en la ruta de -2° y un salto cortado o drop de 0,60 m de altura. Adicionalmente se conoce que la masa del ciclista es de 74 kg, los cuales actuaron sobre el sillín de la bicicleta.

Determinación del esfuerzo último de tensión del laminado

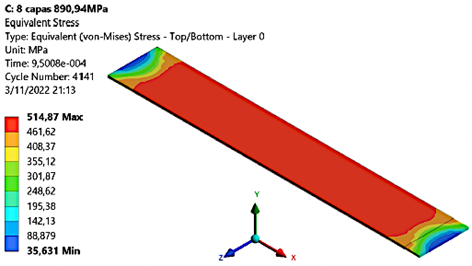

Con la información ingresada del espesor de láminas con su respectiva orientación y la carga actuante, se procede a determinar el esfuerzo último de tensión del laminado del cuadro de bicicleta.

Para simular el ensayo de tensión, se genera un modelo de probeta con medidas de 25 mm de ancho x 150 mm de longitud y 2,50 mm de espesor con ocho capas de laminado con configuración cuasi-isótropa. Las condiciones de frontera son un extremo fijo y el otro extremo con desplazamiento, donde se aplica un desplazamiento de 4 mm en el sentido longitudinal de la probeta, bajo los estándares establecidos en la norma ASTM D3090 [27]. El análisis se realizó con Explicit Dynamics, obteniéndose el esfuerzo máximo equivalente de Von Mises (514,87 MPa) como se presenta en la Figura 6.

Luego de generada la simulación de la probeta a ensayo de tracción, se obtiene el esfuerzo máximo a la tensión de 890,94 MPa.

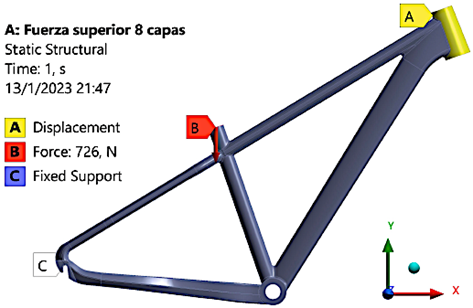

Simulación numérica de carga vertical

El método de ensayo de carga vertical de la norma UNE ISO 4210-6 [16], describe condiciones de frontera que son aplicables a este análisis, los cuales complementan a los datos descritos en el apartado de determinación de modo de fallo (Figura 7).

Adicionalmente, dicha norma especifica que los ensayos a aplicarse son dinámicos, pero el análisis de este cuadro de bicicleta se lo realizará de forma estática, aplicando valores relativos a cargas dinámicas, obteniendo el mismo efecto [28, 29].

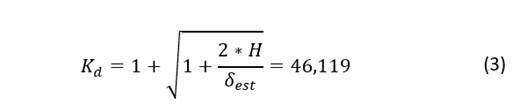

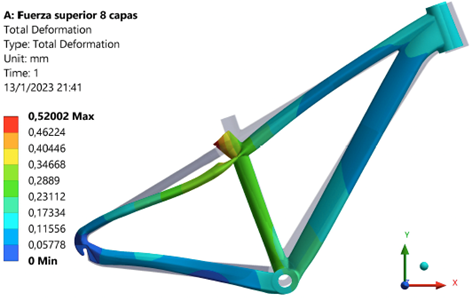

Con la ecuación (3) se determina el coeficiente dinámico para que en la ecuación (4) poder determinar la fuerza dinámica.

En donde:

H= Altura de caída de la bicicleta (mm)

δest = Desplazamiento estático del punto de aplicación de la fuerza estática (mm)

Para obtener el desplazamiento estático en el punto de aplicación de la carga, se realiza una primera simulación aplicando la carga de 74 kg. Obteniendo como resultado un desplazamiento de 0,52 mm (Figura 8).

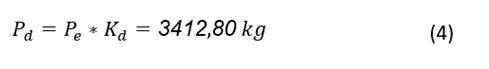

De esta manera, se determina la carga dinámica.

En donde:

El valor encontrado de Pd es la nueva carga para aplicarse para realizar una segunda simulación, considerando el impacto de la carga inicial de 74 kg, con una altura de caída de 0,60 m.

Resultados y discusión

Rotura de las vainas superiores

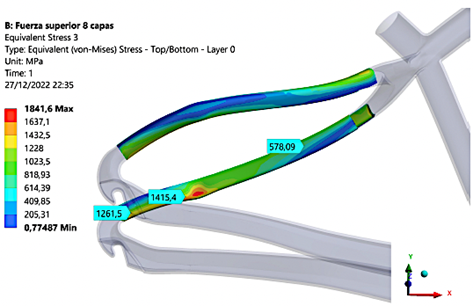

Para determinar el esfuerzo equivalente de Von Mises actuante sobre las vainas superiores, de tal manera que se pueda homologar el modo de fallo, se aplica una carga de -3412,80 kg (Pd) sobre el eje “Y” del tubo del sillín que representa la carga del ciclista. Luego del posprocesamiento se obtienen valores superiores al esfuerzo último de 890,94 MPa (determinado con la probeta) como se presenta en la Figura 9. El mecanismo de falla se da por impacto y estrés repetitivo. Se pueden presentar grietas que no se detectan a tiempo, estas pueden propagarse y debilitar la estructura de la bicicleta. En nuestro estudio no existe delaminación porque las capas de fibra de carbono no se separan o despegan lo cual se pudo apreciar en la inspección del cuadro de bicicleta con la microscopia. El daño por impacto debilita la estructura y reduce su resistencia. Un golpe brusco contra un objeto duro o una caída significativa pueden provocar daños internos no visibles a simple vista. Además, la sobrecarga por el salto superó los límites de diseño.

Análisis mediante optimización geométrica

Optimización de espesor del marco de bicicleta

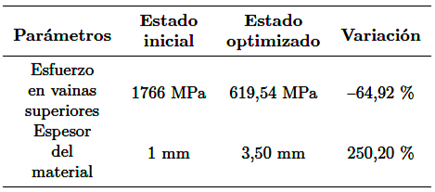

Teniendo presente que el esfuerzo último de la probeta del material laminado es 890,94 MPa, el esfuerzo obtenido en la zona de fractura de las vainas superiores de 1415,40 MPa, y que, además, existe un esfuerzo máximo de 1841,60 MPa desplazada a la zona de fractura, como se muestra en la Figura 9, que es perteneciente a la zona subsiguiente izquierda. Por lo cual también se hará una optimización para que dicho esfuerzo no afecte a las vainas superiores.

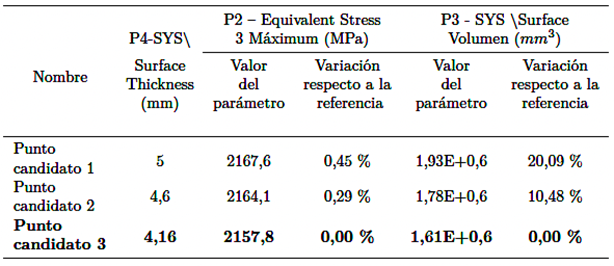

Luego de la primera iteración, se obtiene como resultado tres puntos candidatos como solución, como se muestra en la Tabla 2. Estos puntos representan los tres posibles espesores del laminado que pueden tener el marco de la bicicleta. El punto candidato 1 corresponde a un espesor de 5 mm, lo cual representa un incremento del 400 % de su espesor. El punto candidato 2, corresponde a un espesor de 4,60 mm, lo cual representa un incremento del 360 %; por último, el punto candidato 3 corresponde a un espesor de 4,16 mm con un incremento del 316 %. El punto 3 es el que representa el menor incremento de todos, por eso se lo puede considerar para la simulación con el nuevo espesor.

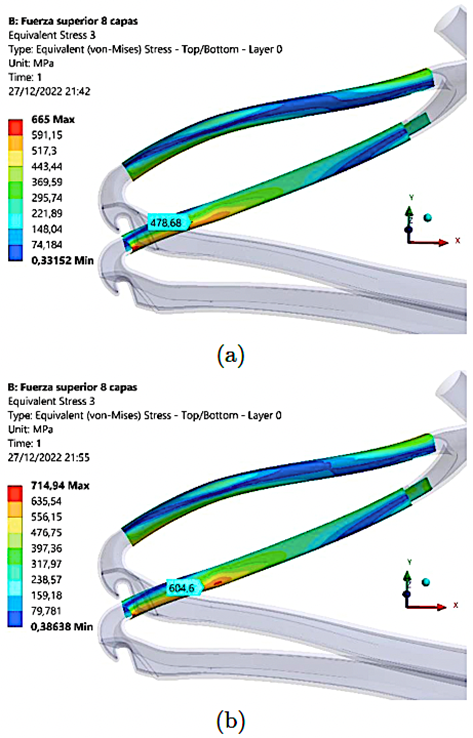

Realizando una nueva simulación con el nuevo espesor de 4,16 mm en todo el marco de la bicicleta, se obtiene un esfuerzo de 478,68 MPa en la zona de fallo, y un esfuerzo máximo de 665 MPa en la zona subsiguiente izquierda (Figura 10a).

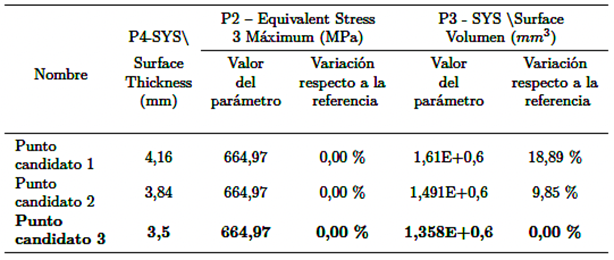

Optimización de espesor de vainas superiores

En una segunda iteración, se trabaja únicamente en el espesor de las vainas superiores, basándose en los resultados obtenidos de la primera corrida, tomando como referencia el esfuerzo máximo de 665 MPa. Con lo cual se obtuvo como resultado tres puntos candidatos de espesores nuevos, como lo muestra la Tabla 3. El objetivo de esta segunda iteración es tratar de reducir el espesor de las vainas en comparación al espesor encontrado para el resto del marco, el punto candidato 1 se descartó debido a que presenta un valor de 4,16 mm. Entre los puntos candidatos restantes se tomó el de menor espesor, es decir, el punto 3 con un valor de 3,50 mm.

Se realizó una nueva simulación con el nuevo espesor de 3,50 mm en las vainas superiores del marco de la bicicleta, obteniendo un esfuerzo de 604,60 MPa en la zona de fallo, y un esfuerzo máximo de 714,94 MPa en la zona subsiguiente izquierda (Figura 10b).

Conclusiones

Las bicicletas de montaña de cuadro rígido, en la actualidad, son las más utilizadas como medio de transporte y competencia, sin considerar su límite de aplicación, motivo por el cual, son sobreexigidas por los usuarios, debido a su versatilidad, dándoles usos fuera del estándar con los que fueron diseñadas, esto se debe a que son asequible a cualquier usuario.

El estudio permitió determinar mecanismos para la determinación de fallas en los cuadros de bicicletas de fibra de carbono, analizando el modo de falla de rotura de las vainas superiores después de realizar un drop de 60 cm, tomando como fundamento la norma UNE ISO 4210-6 y la recolección de datos de usuario, para realizar la validación mediante (Finite Element Analysis, FEA, en inglés).

El análisis de microscopía permitió determinar espesor y número de capas, así también el espesor total del laminado.

Es importante mencionar que la determinación del número de capas (8 capas), y respecto a estudios anteriores de laminado estándar de los cuadros de bicicletas comerciales de fibra de carbono (cuasi-isótropo), se genera el análisis de tracción, donde se obtiene los valores de carga última y una curva de esfuerzo-deformación de un material frágil.

Para generación del análisis en el programa de simulación numérica, se carga el laminado Layered Section donde se configura el número de capas y orientación, el cual permite tener una similitud con el laminado tipo bonded utilizado en fabricación de cuadro de bicicletas de fibra de carbono.

El fallo de los componentes del cuadro de bicicleta, específicamente en las vainas superiores, se da debido a que los esfuerzos generados superan el esfuerzo último del material compuesto de 890,94 MPa, acorde con la simulación generada de la probeta del laminado.

La optimización geométrica se basa en la propuesta de nuevos espesores del material laminado y no en la variación de su geometría; además, con la propuesta de mejora se garantiza los esfuerzos generados por la carga del ciclista donde interactúa su peso de 74 kg y el drop de 60 cm.

La optimización entrega una propuesta de espesor para las vainas superiores de 3,50 mm, adicionalmente se propone un espesor de 4,16 mm para la zona de sujeción de la llanta posterior, debido a que es una zona que influye directamente a las vainas superiores.

La rotura del sistema en estudio se da por la naturaleza frágil del material. La deformación encontrada corresponde a un sistema frágil y a la rotura del sistema por la fragilidad de la fibra de carbono, con el valor de espesor propuesto (3.5 mm). Mediante la optimización, se evitará roturas por el impacto de la bicicleta al caer al suelo en los saltos estudiados, esto se da porque aumentamos el área evitando exceder el límite de esfuerzo del material compuesto.