Introducción

La demanda mundial de aceite lubricante es de aproximadamente 44 millones de toneladas al año, con un crecimiento industrial y automotor a largo plazo del 6%. La valoración energética del aceite lubricante usado vista desde el ámbito internacional menciona el termino coprocesamiento, al uso de los desechos peligrosos en los hornos de cemento que permiten la recuperación del valor energético y mineral de los desechos a la vez que se fabrica el cemento. (GTZ/Holcim, 2006). La industria cementera en el mundo coprocesa aproximadamente 20 millones de toneladas al año de combustibles alternativos entre ellos de origen fósiles, materias primas alternativas y biomasa, (FICEM, 2013).

En Alemania, Bélgica, Austria y Suiza sustituyen actualmente más del 40% de sus combustibles por residuos peligrosos. En el caso de Holanda, esta sustitución es de más de un 80%. En América Latina la sustitución de combustibles fósiles ha tomado fuerza en países como Guatemala, República Dominicana, Argentina, Costa Rica, Chile, Brasil y México, entre otros, en rangos que van desde el 7 % hasta el 20 %.

La industria cementera requiere gran cantidad de recursos, lo que implica la utilización de desechos peligrosos entre ellos el aceite lubricante usado dentro de su proceso productivo, con el objetivo de recuperar energía al reducir el uso de combustibles convencionales y materias primas mediante su sustitución. Según el Convenio de Basilea, esto constituye una operación que puede llevar a la recuperación de recursos, el reciclado, la regeneración, la reutilización directa u otros usos en las categorías R1 (utilización como combustible u otros medios de generar energía) y R5 (reciclado o recuperación de otras materias inorgánicas).

Los combustibles fósiles y las materias primas han sido sustituidos satisfactoriamente por desechos peligrosos en los hornos de cemento de Australia, Canadá, Europa, el Japón y los Estados Unidos de América desde el principio de la década de 1970 (GTZ/Holcim, 2006). Se puede consultar la experiencia de diversas jurisdicciones con el uso de desechos peligrosos y no peligrosos como combustibles y materias primas en hornos de cemento en Canadian Council of Ministers of the Environment (CCME,1996), Environment Agency of England and Wales (EA, 1999; Twigger et al. 2001; Karstensen, 2007).

Por otro lado, dentro del aspecto ambiental se han realizado estudios de emisiones globales cuando se quema un combustible de origen fósil y cuando se introducen desechos peligrosos, generalmente las conclusiones indican que no se han podido detectar diferencias significativas en el uso de ambos combustibles (Branscome, Westbrook, Mournighan, Bolstad, & Chehaske, 1995). Los resultados de ensayos actuales muestran que la mayoría de los hornos modernos de cemento que realizan coprocesamiento de desechos peligrosos pueden cumplir con niveles de emisión aceptables, contribuyendo a resultados de eficiencia, de destrucción y eliminación.

Los aceites lubricantes usados conservan grandes cantidades de energía interna transformándolos en productos susceptibles de ser utilizados para aprovechamiento energético por su elevada capacidad calorífica, convirtiéndolos en uno de los residuos con mayor potencial de combustión (Delgado & Parra, 2007).

En el Ecuador no existe la gestión adecuada ante el manejo y control en la utilización del aceite lubricante usado, la liberación de partículas contaminantes es considerada potencialmente peligrosa para el medio ambiente. (Gordon, 2005). Para el año 2012, el Banco Central del Ecuador (BCE, 2012), reportó una demanda comercial aproximada de 63 497 kg/año y una cantidad recolectada de aceite lubricante usado de 61 737 kg/año, estadístico mostrado en la figura 1; donde el 56% no reciben ningún tipo de tratamiento, el 32% se sujetan a algún tipo de reciclaje, el 12% reciben algún tipo de disposición final (INEC, 2012).

Actualmente la valorización energética de los aceites lubricantes usados es reutilizada en el coprocesamiento de sistemas térmicos de combustión en la industria cementera, acorde avances tecnológicos existentes con su aprovechamiento energético de forma segura para el medio ambiente (Tormos, 2005).

En cuanto a la salud y seguridad ambiental, la autoridad sanitaria nacional en coordinación con el Ministerio de Medio Ambiente establece normas básicas para la preservación del ambiente. La gestión de residuos peligrosos define a aquellos desechos sólidos, pastosos, líquidos o gaseosos resultantes de un proceso de producción, transformación, reciclaje, utilización o consumo y que contengan algún compuesto que tenga características reactivas, inflamables, corrosivas, infecciosas o tóxicas, que represente un riesgo para la salud humana, los recursos naturales y el medio ambiente de acuerdo a las disposiciones legales (TULS, 2015).

En cuanto al aceite lubricante usado, su particularidad analiza los impactos significativos tanto en la salud de las personas como en el medio ambiente, al caracterizarlo de manera adecuada a un proceso de combustión en la industria cementera, no existe un incremento de emisiones sino un ahorro relevante en términos de emisiones de CO 2 , 𝑁𝑂 𝑥 y 𝑆𝑂 2 mismas que son liberadas a la atmósfera bajo los criterios de sostenibilidad ambiental (Genon 2008).

Desarrollo

La caracterización del poder calorífico del aceite lubricante usado generado por la industria y el parque automotor de la ciudad de Riobamba valora las características de este desecho para su uso como combustible, único destino final la combustión en un horno de Clinker.

En la investigación se analizaron doce mezclas de aceites usados recolectados en diversas fuentes de contaminación de la ciudad; se determina la capacidad calorífica dentro de sus propiedades físicas y químicas fundamentales para combustibles, y se comparan con requisitos establecidos en especificaciones internacionales. (López, 2016).

En el análisis por (Diosdado, 2009), acerca de los combustibles alternos, menciona que los residuos industriales más adecuados para la formulación de combustibles alternos son los aceites y grasas usados, solventes gastados, lodos de pinturas, lodos orgánicos, adhesivos, residuos plásticos, entre otros.

Esta alternativa permite seleccionar el componente del aceite usado con cualquier otro combustible de origen fósil generándose en variable investigativa y desarrollo tecnológico, que permitan el aprovechamiento energético de estos recursos a partir de criterios de alternativas de gestión tecnológica ambiental.

Dentro del poder calorífico de combustión para la industria cementera según la norma ASTM D 240, menciona “es la cantidad de energía liberada cuando se quema una masa unitaria de combustible a presión constante, siendo todos los productos, incluyendo el agua, gaseosos” (ASTM, 2014). Los resultados son reportados en kilocalorías sobre kilogramo; la ecuación 1 presenta la transformación de las unidades.

Por su capacidad calorífica el aceite lubricante usado se constituye en uno de los residuos con mayor potencial a ser empleado como combustible en los hornos cementeros. El valor generado por el poder calorífico depende del análisis que precisan al cálculo de un sistema de combustión. Las características que hacen de los hornos de cemento una alternativa técnica y ambientalmente adecuada para el tratamiento de residuos lo explica a partir de los siguientes tres aspectos: la destrucción de componentes orgánicos, la recuperación de energía y reducción de emisiones a la atmósfera. (GTZ/Holcim, 2006).

Para la caracterización del poder calorífico del aceite lubricante usado se realizó un tratamiento estadístico con el método ANOVA y comparación por Dunnet. Los resultados evidenciaron que la caracterización de varias mezclas entre un combustible de origen fósil y el aceite lubricante usado alcanza un poder calorífico optimo, demostrándose que no existe diferencias significativas a la variable analizada.

Metodología

La modalidad de investigación es de campo, ya que las variables objeto a estudio son recolectadas en el lugar y tiempo (Grajales, 2017); seguida por la modalidad de laboratorio, puesto que las muestras fueron analizadas para obtener el poder calorífico de cada mezcla entre el aceite usado y un combustible de origen fósil; y finalmente una modalidad bibliográfica documental para conocer la cantidad de aceite lubricante usado generado por el parque automotor y la industria de la ciudad de Riobamba.

La metodología de esta investigación parte de la norma internacional ASTM D 4057 (ASTM, 2009). método de prueba estándar para muestreo manual de productos derivados del petróleo. Los resultados de la caracterización del poder calorífico neto en función a las mezclas de los índices físico -químicos se la realizaron bajo ensayo ASTM D 6448 y D 6823, indicadas en la tabla 1; siendo para la presente investigación el analizado dentro del grado RFO4 (ASTM, 2012a, 2012b).

Para demostrar la hipótesis se utilizó un procedimiento analítico, y herramientas informáticas como Microsoft Excel; y, Minitab versión 1.7. La tabla 1 indica que esta especificación abarca cuatro calidades de combustible fabricado en su totalidad o en parte con aceite lubricante usado o reprocesado a base de hidrocarburos o fluidos funcionales.

Los cuatro grados de combustible están diseñados para ser utilizados en diversos tipos de equipos industriales que queman combustibles en diversas condiciones climáticas y de operación.

Los grados RFO4, RFO5L, RFO5H y RFO6 se usan mezclas de aceite lubricante, con o sin destilado o fuel oil residual, o ambos, de viscosidad creciente y están diseñados para usarse en quemadores industriales equipados para manejar estos tipos de combustibles reciclados

Nota: Esta especificación no deberá impedir el cumplimiento de las regulaciones nacionales o locales, que pueden ser más restrictivas. En algunas jurisdicciones, el aceite usado se considera un residuo peligroso y los combustibles del aceite usado deben cumplir ciertos criterios antes de su uso como combustible. Los valores son los mínimos requeridos.

Población y muestra

La población de estudio analizó al universo generador, donde se establece una muestra de investigación a través de la formula estadística para población finita. La tabla 2 determina la cantidad de aceite lubricante usado generado por la industria y del parque automotor de la ciudad de Riobamba frente al cálculo de muestra finita.

Técnica de investigación

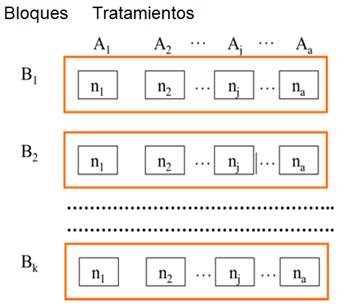

La técnica utilizada para la presente investigación es la técnica de bloques de los diseños experimentales multigrupo optimizados, con la cual se pretende conseguir una mayor homogeneidad entre los sujetos o unidades experimentales intra-bloque y una reducción del tamaño del error experimental (Walpole , Myers, & Myers, 1999).

La formación de bloques homogéneos se realiza a partir de los porcentajes de aceite lubricante usado, así como del porcentaje entre el aceite lubricante usado y el combustible, donde la variable independiente es el porcentaje de aceite lubricante usado presente en una mezcla de combustible industrial, mientras que la variable dependiente es el poder calorífico de dicha mezcla.

La figura 2, muestra un esquema de la técnica utilizada.

Tabla 1: Índices de calidad de combustibles a partir de aceites usados.

| Índices de calidad | Método | Grados | |||

|---|---|---|---|---|---|

| RFO4 | RFO5L | RFO5H | RFO6 | ||

| Valor calórico neto, kcal/kg | ASTM D 6448 | 9 300 mín. | 9 920 mín. | 9 920 mín. | 10 140mín. |

(Fuente: ASTM, 2012)

Tabla 2: Aceites lubricantes usados generados por la ciudad de Riobamba.

| Población | Cantidad total |

| Cantidad de aceites generados de 427 tanques de aceite usado | 23 440 galones / mes |

| Muestra | 220 galones |

(Fuente: López, 2016)

Validación del instrumento

El tratamiento estadístico utiliza un grupo de control a cada una de las mezclas seleccionadas, que determinan si existe evidencia estadística de que alguno de los tratamientos aplicados y el grupo de control presenta diferencia en cuanto a los niveles de cada una de las variables de caracterización.

Figura 2: Técnica de control diseño de bloques del grupo al azar. (Fuente: Walpole, Myers, & Myers, 1999).

Mediante el procedimiento del análisis de varianza A se verificará el rechazo de la hipótesis nula del control, bajo una comparación múltiple a los tratamientos verificando si existe una respuesta diferente en algunas de sus medias y confirmándose con la prueba de Dunnet.

Materiales y métodos

Los materiales y métodos empleados para el desarrollo de esta investigación se llevaron a cabo: en el laboratorio de la Facultad de Ingeniería Química de la Universidad Central del Ecuador, donde fue analizado el poder calorífico.

La composición porcentual de doce muestras entre el aceite lubricante usado y un combustible de origen fósil, siendo este el residuo petrolero industrial utilizado en hornos de procesamiento de Clinker; para lo cual se aplicó la norma ASTM D 240, especificación que analiza cuatro grados de combustibles experimentados de al menos 25% de aceites lubricantes usados (ASTM, 1997).

Los cuatro grados de combustible están destinados a ser utilizados en diversos tipos de equipos industriales que queman combustibles y calderas comerciales en diversas condiciones climáticas y de operación.

El equipo utilizado fue un Calorímetro, marca Parr 64-S que calibrado a un poder calorífico de combustión de 6 454 kcal/kg mínimo; cumpliendo el método standard Test of Heat of Combustion of Liquid Hydrocarbon Fuels. (American Society for Testing and Materials, 1997).

Resultados y discusión

Modelación y procesamiento de resultados

El análisis físico químico del poder calorífico inicia con el procesamiento de los resultados obtenidos de las muestras tomadas entre el aceite lubricante usado generado por el parque automotor y la industria cementera con mayor capacidad productiva y económica de la ciudad de Riobamba.

Para lo cual la frontera de estudio del poder calorífico analizó la composición porcentual entre el aceite lubricante usado y un combustible de origen fósil siendo este el residuo petrolero industrial utilizado en hornos de procesamiento de clínker, materia prima principal al proceso de fabricación del cemento.

El análisis caracterizó distintas mezclas recolectadas bajo técnica de sustitución porcentual, la información expuesta en la tabla 3 ilustra el porcentaje de muestras experimentadas entre combustible de origen fósil y aceite lubricante usado.

El tratamiento corresponde a un código designado por muestra (MA, MB, MC, MD) que identifica para cada uno un total de doce pruebas ensayadas con cantidades de forma porcentual por un laboratorio certificado.

La tabla 3 indica el porcentaje de muestras experimentales de combustible industrial y aceite lubricante usado: para MA las pruebas ensayadas son PA1, PA3, PA9; para MB las pruebas ensayadas son PB2, PB4, PB6; para MC las pruebas ensayadas son PC5, PC7, PC11; para MD las pruebas ensayadas son PD8, PD10, PD12.

El procesamiento de resultados inició con la modelación estadística del análisis de varianza, para lo cual se utiliza un grupo de control llamado tratamiento, se tabuló de forma estadística la variable del poder calorífico entre la mezcla del aceite lubricante usado y combustible industrial, comprobándose si presenta alguna diferencia significativa en cuanto a la variable tratada.

Por medio del análisis estadístico se verificó el rechazo de la hipótesis nula al control de los tratamientos bajo la comparación múltiple, posterior a ello tal situación fue confirmada por medio de la prueba de DUNNET.

Resultados del poder calorífico de mezclas

Los resultados del poder calorífico determinan la composición porcentual de las muestras analizadas MA, MB, MC, MD, son doce muestras entre el aceite lubricante usado y un combustible industrial del sector cementero bajo la norma ASTM D 240; son presentados en la tabla 4.

Demostración experimental

Los resultados del poder calorífico expuestos en la tabla 4, proporcionaron la demostración experimental de las distintas mezclas entre el combustible industrial y el aceite lubricante usado donde sus resultados evaluaron mediante un tratamiento estadístico la mezcla óptima al proceso de combustión para sistemas térmicos de un horno cementero.

Las tablas 5 y tabla 6 indican el cálculo de la varianza, análisis que utiliza el valor de distribución F de Fisher, comprobándose la existencia de diferencias significativas a la variable del poder calorífico que pudieran afectar al proceso de combustión en sistemas térmicos de la industria cementera, donde 𝐻 0 fue la hipótesis nula y 𝐻 1 de investigación al menos 2 de las medidas no son iguales.

La figura 3, presenta la gráfica de probabilidad normal de las muestras MA, MB, MC y MD comprobadas mediante el tratamiento estadístico en base al análisis de la varianza ANOVA.

La tabla 6, corresponden a la evaluación de resultados y comprobación con la prueba de DUNNET, cuya hipótesis nula establece que todas las medidas son iguales, mientras que la hipótesis alterna indica que por lo menos una medida es diferente a un nivel de significancia del 0,05%, demostración que utilizó la herramienta informática versión 1.7 de Minitab.

Los resultados analizados de la modelación estadística de ANOVA y comprobación múltiple por DUNNET, demostró que la Hipótesis nula se acepta, el poder calorífico obtenido de los tratamientos no existe diferencias significativas en sus variables en cada una de las mezclas.

De acuerdo con los requerimientos de combustibles mostrados en la tabla 1, las mezclas evaluadas poseen elevado poder calorífico, superior a 9 300 Kcal/kg; según los requisitos de la norma ASTM D 6448, se observa, la mezcla de prueba P8, tiene mayor contenido energético cerca de 9 566 kcal/kg que el especificado para el grado RFO4 calidad que evalúa al combustible fabricado en su totalidad o en parte con aceite lubricante usado.

Durante la fase experimental se demuestra que la potencialidad del aceite usado al remplazarse al 60 % de combustible industrial en un sistema térmico de un horno cementero, es el óptimo, ya que estadísticamente no existen diferencias significativas en sus componentes siendo acto a un proceso de combustión de equipos industriales que queman combustibles en diversas condiciones climáticas y de operación.

Valorización energética e impacto ambiental

Al analizar los aceites lubricantes usados generados en la ciudad de Riobamba se constituyen en residuos potenciales para el aprovechamiento energético, al presentar una óptima capacidad calorífica.

El manejo de este tipo de desechos contribuye a una gestión ambiental adecuada, debido a que son considerados potencialmente peligrosos para el por su persistencia y habilidad para esparcirse en grandes áreas del suelo y del agua. El esparcimiento de estos residuos produce rápidamente una significativa degradación de la calidad del ambiente.

Tabla 4: Resultados del poder calorífico del aceite usado y combustible industrial.

| Mezclas | MA | MB | MC | MD | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| % Combustible | 90 | 80 | 70 | 60 | ||||||||

| % Aceite usado | 10 | 20 | 30 | 40 | ||||||||

| Muestras | P1 | P5 | P9 | P2 | P6 | P10 | P3 | P7 | P11 | P4 | P8 | P12 |

| Poder calorífico bruto (kcal/kg) | 8608 | 9545 | 9304 | 9503 | 9283 | 9166 | 9564 | 9561 | 9184 | 9338 | 9566 | 9122 |

Fuente: Resultados laboratorio de la UCE - Escuela de Ingeniería Química, 2016.

Tabla 5: Cálculo de la varianza.

| Mezcla | Muestra | Suma | Promedio | Varianza |

|---|---|---|---|---|

| MA | 3 | 27457 | 9152,333333 | 236744,3333 |

| MB | 3 | 27952 | 9317,333333 | 29276,33333 |

| MC | 3 | 28309 | 9436,333333 | 47756,33333 |

| MD | 3 | 28026 | 9342 | 49296 |

Tabla 6: Valor de distribución F de Fisher.

| Origen de las variaciones | Suma de cuadrados | Grados de libertad | Promedio de los cuadrados | F | Probabilidad | Valor crítico para F |

|---|---|---|---|---|---|---|

| Entre grupos | 125642 | 3 | 41880,66667 | 0,4614 | 0,716935425 | 4,066180551 |

| Dentro de los grupos | 726146 | 8 | 90768,25 | |||

| Total | 851788 | 11 |

Frente a los resultados obtenidos del poder calorífico muestran una potencialidad energética, a partir de ello la alternativa considera la sustitución parcial de los combustibles fósiles tradicionales a la utilización porcentual de aceites lubricantes usados para sistemas de combustión en hornos cementeros, mediante la generación de energía y la recuperación de calor; sin poner en riesgo la salud humana y al medio ambiente, figura 4

La industria cementera ecuatoriana, en la actualidad presenta interés por utilizar el aceite lubricante usado como combustible alterno y por otro lado cumplen con los requerimientos técnicos de combustión sin causar mayores perjuicios al ambiente, todo ello establecido por la Ley de Gestión Ambiental del Ecuador, donde menciona que los procesos ante una gestión integral deberán mitigar y prevenir los problemas de carácter ambiental.

Esta gestión ambiental busca disminuir el impacto ambiental por uso de desechos peligrosos, las emisiones globales analizadas por el uso de aceite lubricante usado en la industria cementera, ha demostrado que existe la disminución de emisiones del 𝐶𝑂 2 convirtiéndose en una solución eficiente para enfrentar los actuales desafíos que presenta la sostenibilidad ambiental, la figura 5 hace referencia a emisiones entre residuos peligrosos y combustibles fósiles.

Una gestión adecuada de los aceites lubricantes usados debe implementar un sistema que integre todas las fases del manejo, desde su generación hasta su disposición final.

El sistema de co-procesamiento integral es una alternativa al manejo del aceite lubricantes usado desde la generación hasta su procesamiento y disposición final en hornos cementeros, cumpliéndose criterios de legislación, las buenas prácticas ambientales y el aprovechamiento energético.

La figura 6 hace referencia a la gestión del co-procesamiento donde se observa la reducción, reutilización, valorización y eliminación de desechos peligrosos.

Figura 5: Comparativa de emisiones bajo co-procesamiento entre residuos peligrosos y combustibles fósiles.

Conclusión

Los requerimientos de combustibles a partir de aceites usados muestran que las mezclas evaluadas poseen elevado poder calorífico, superior a 9 300 Kcal/kg; según los requisitos de la norma ASTM D 6448; se demuestra que la potencialidad del aceite usado al remplazarse al 60 % de combustible industrial en un sistema térmico de un horno cementero, es el óptimo ya que estadísticamente no existen diferencias significativas en sus componentes.

Los aceites lubricantes usados generados por el sector industrial y fuentes automotrices de la ciudad de Riobamba se constituyen en residuos potenciales para su aprovechamiento energético, ya que contienen una elevada capacidad calorífica. Pudiéndose sustituir a procesos con tecnología de mezcla con el combustible en un sistema térmico de un horno de cemento.

Cumpliéndose con requisitos de calidad y manejo seguro en sus procesos de combustión a medida que este tipo de desecho peligroso genere alternativa de disposición final; y, contribuya en la reducción y mejoramiento del impacto ambiental.