INTRODUCCIÓN

Ecuador es un actor importante en el mercado del cacao, siendo el sexto exportador mundial de cacao a partir de 2019 [1]. La superficie agrícola dedicada al cultivo de cacao en Ecuador constituye el 4 % del uso total de la tierra, lo que la convierte en la mayor superficie dedicada a un cultivo permanente en el país. También, produce: café, caña, banano, maderas como balsa, laurel y productos agrícolas tan variados como flores, camarón, teca entre muchos otros, estos datos se presentan en la Fig. 1 [2].

Actualmente estos productos se han diversificado, pasando por hortalizas, maderas, flores, hasta conservas y productos terminados del mar, los que se muestran en la Fig. 1. Tras la perforación del primer pozo de petróleo en el año 1911 [3], Ecuador baso su economía en este producto; sin embargo, desde 2008 a 2017 se produjo un avance significativo en el potencial energético hídrico de forma sostenible. Este escenario permite pensar en un cambio de la economía basada en la producción petrolera como primer rubro de ingresos por exportación, a una economía post petrolera basada en la conversión de productos considerados materias primas a uno de productos terminados con la implementación de procesos que agreguen valor a estas.

El estudio “Atlas Bioenergético del Ecuador” [4] publicado por el Ministerio Coordinador de Producción, Empleo y Competitividad (MCPEC), proporciona información acerca de las principales biomasas generados por el sector agrícola, mencionando productos como: arroz, banano, cacao, café, caña de azúcar, maíz duro, palma africana, palmito, piña y plátano. Según el informe, en Ecuador, los cultivos con mayor potencial energético y más altos volúmenes de producción de residuos son la palma africana y el cacao. La palma africana produce aproximadamente 6,9 millones de toneladas de residuos al año, lo que equivale a la energía de 653 millones de galones de diésel. Por su parte, el cacao genera alrededor de 2 millones de toneladas de residuos anualmente, equivalente a 101 millones de galones de diésel [5].

Cascarilla de Cacao (Theobroma cacao)

El cacao pertenece al Orden Malvales, a la familia Esterculiacea, al género Theobroma y la especie de Cacao. Proviene de una semilla con una raíz que puede alcanzar entre 1,20 y 1,50 m. Su tronco crece verticalmente entre 3 y 12 m dependiendo de la especie. Su fruto es producto de la floración distribuido en el tronco y ramas del arbusto.

Crece en una topografía plana u ondulada, debe evitarse los suelos arcillosos, arenosos y el mal drenado o la presencia de rocas, entre los factores críticos para el cultivo se encuentran la temperatura y la lluvia, esta especie de árboles requiere que le proporcionen sombra .para su óptimo desarrollo, en Ecuador se cultiva el fruto de cacao presentado en la Fig. 2 a una altitud inferior a 1250 m [6].

Figura 2: Cultivo de Cacao Nacional Fino de Aroma, Hacienda “Lucía”, Cantón Mocachi, Provincia Los Ríos

El cacao es uno de los frutos más apetecidos en el mundo. Es cultivado en la mayoría de los países tropicales, los cuales tienen ambientes calientes y húmedos entre los 20o latitud norte y los 20o latitud sur de la línea ecuatorial [7]. En noviembre de 2023 se evidenció que la producción cacaotera mundial llegó a 4,9 millones de toneladas, crecimiento que responde en mayor medida a un incremento en la superficie sembrada más que a una variación de los rendimientos.

Los países de mayor producción en los últimos tres años en el mundo se presentan en la Tabla 1, se muestra que el continente africano cuenta con un volumen de producción del 73,4 %, según el portal de la Organización Mundial del Cacao.

Tabla 1: Países con mayor producción de cacao (International Cocoa Organization, 2023)

| Continente/ Países | Producción en miles de toneladas 2020/21 | Producción en miles de toneladas 2021/22 | Producción en miles de toneladas 2022/23 | ||||

| África | 4056 | 77,0 % | 3589 | 74,0 % | 3634 | 73,4 % | |

| Camerún | 292 | 295 | 290 | ||||

| Costa de Marfil | 2248 | 2121 | 2180 | ||||

| Ghana | 1047 | 683 | 680 | ||||

| Nigeria | 290 | 280 | 280 | ||||

| Otros | 178 | 210 | 204 | ||||

| América | 935 | 18,0 % | 973 | 20,0 % | 1052 | 21.2 % | |

| Brasil | 200 | 220 | 220 | ||||

| Ecuador | 365 | 365 | 440 | ||||

| Otros | 369 | 388 | 392 | ||||

| Asia y Oceanía | 254 | 5,0 % | 265 | 5,0 % | 268 | 5,4 % | |

| Indonesia | 170 | 180 | 180 | ||||

| Papua Nueva Guinea | 42 | 42 | 42 | ||||

| Otros | 42 | 43 | 46 | ||||

El cacao es uno de los principales productos de exportación del Ecuador. La mayor producción se centra en las provincias de Guayas, Los Ríos, Manabí, Esmeraldas y El Oro; sin embargo, existe un crecimiento en su producción, aun marginal en las provincias orientales del país.

En el país se producen dos variedades de cacao: Cacao Nacional Fino de Aroma y el CCN-51. Los cultivos de cacao han presentado una tendencia creciente de acuerdo con los datos presentados por el Instituto Nacional de Estadística y Censos (INEC); en 2007 la superficie plantada fue de 422985 hectáreas (ha), y en 2022 de 591557 ha, se observa un aumento aproximado del 40 % de la superficie plantada en los últimos 15 años; valor que se mantiene hasta la actualidad con un 41,3 % de la superficie total de cultivo nacional [8].

Subproducto sin Finalidad Económica

La cosecha de cacao tiene como componente de desecho la estructura tanto de meso y exocarpio de la fruta presentado en la Fig.3. Este residuo representa más del 60 % en peso de la fruta en base húmeda y no tiene ningún fin económico en Ecuador, generando más de 195000 toneladas anuales de desechos que normalmente se queman para reducir su volumen.

La gran variedad de flora y fauna del Ecuador, con un notable incremento de producción agroforestal, genera ambientes donde se debe encontrar soluciones a los crecientes depósitos de desechos de estos subproductos.

Materia Prima Secundaria

Un enfoque que se está explorando es el uso de cascarilla de cacao para la producción de carbón activado, el cual tiene numerosas aplicaciones en las industrias química, farmacéutica y medioambiental.

La biomasa, debido a su dispersión geográfica y su ubicación distante de los principales centros de consumo, así como su baja densidad energética y variabilidad, se beneficia de un proceso de transformación. Este proceso convierte la biomasa en un producto más homogéneo, facilitando su transporte, distribución y almacenamiento, aumentando su valor [9]. Estos materiales residuales constituyen un papel importante en la sostenibilidad ambiental, en la gestión de recursos y en la economía circular; cuando se aplica dichos procesos de transformación a estos materiales, aumenta su utilidad, rentabilidad y se reconocen como materias primas secundarias.

El tratamiento térmico de la biomasa ha tomado mucha vigencia por el potencial tanto energético como de reducción de residuos. Se ha realizado trabajos que van desde la caracterización de las biomasas, su tratamiento térmico y la valoración de las cantidades de cada corriente. La valoración por pirólisis, estudiada en “Leaves and Characterization of Products” en 2022 [10] presenta rendimientos máximos de bio-aceite de 44,7 % a 550 °C, biogas 36,67 % a 650 °C y de 36,82 para el carbón a 350 °C, obtenidos con una velocidad de calentamiento de 25 °C min-1. La caracterización de las distintas fracciones arroja como resultados generales la presencia de compuestos alifáticos, fenólicos y otros compuestos ácidos en la composición del bio-aceite y una estructura porosa del carbón que puede servir como micronutriente.

En la actualidad se está estudiando el uso de las materias primas secundarias de la producción de cacao para la generación de energía renovable, con proyección para reducir el potencial de calentamiento global y aumentar la calidad del ecosistema [11].

Almacenamiento Energético

El almacenamiento de energía se ha convertido en un aspecto crucial de los sistemas energéticos modernos, ya que permite la integración eficaz de fuentes de energía renovables intermitentes, la gestión de la carga y la estabilidad de la red. Los sistemas tradicionales de almacenamiento de energía, como las baterías de iones de litio, se enfrentan a problemas de disponibilidad de recursos, impacto ambiental y limitaciones de capacidad. En este contexto, los carbones activados obtenidos por pirólisis de materiales lignocelulósicos han surgido como una solución prometedora debido a su abundante suministro y siendo una alternativa para el aprovechamiento de materias primas secundarias.

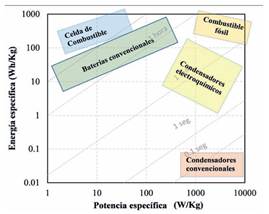

El gráfico de Ragone de la Fig. 4, establece que cada dispositivo de almacenamiento energético tiene una zona particular en la que se encuentra, lo que indica las diferencias entre unos y otros, por ejemplo, las baterías alcanzan densidades energéticas cercanas a 100 Wh kg-1, mientras que los condensadores convencionales y electroquímicos presentan un valor medio de 1 Wh kg-1, sin embargo, los dos tipos de condensadores presentan valores de potencia más elevados [10].

Los primeros estudios de capacitores electroquímicos (CE) a partir de materiales carbonosos se remontan a la década de 1950. Sin embargo, su desarrollo acelerado y relevante se ha realizado en los últimos años a nivel mundial. En la actualidad, se evidencia que los carbones activados derivados de cáscaras y vainas de cacao son ampliamente utilizados como posibles adsorbentes y materiales de almacenamiento de energía. Se ha demostrado que la pirólisis y la activación química de los residuos lignocelulósicos del cacao pueden producir carbones activados de alta superficie con excelentes propiedades electroquímicas y de adsorción [12].

El estudio realizado por Yetri [13] muestra que el carbón activado derivado de las vainas de cacao puede sintetizarse en monolitos y utilizarse como electrodos de supercondensadores con una elevada capacitancia específica. El electrodo de carbón se ha fabricado utilizando activadores de hidróxido de potasio (KOH) a concentraciones de 0,3 M y 0,4 M a 700 °C, obteniéndose una capacitancia específica de 90,2 F g-1 con una densidad de 0,850 g cm-3 para la concentración de 0,3 M y de 140,2 F g-1 con una densidad de 0,802 g cm-3 para la concentración de 0,4 M. Por otro lado, se analizó un estudio que muestra la producción de carbón activado a partir de residuos de piel de cacao para su uso como electrodo de supercondensador, logrando una capacitancia específica óptima de 120 F g-1 [14].

Dada la magnitud de los avances realizados a nivel global, es imperativo llevar a cabo estos estudios en el país, teniendo en cuenta las características específicas de esta región y las cantidades de residuos generados. Esto permitirá desarrollar soluciones adecuadas a las necesidades locales y, al mismo tiempo, considerar la implementación de estas tecnologías a nivel nacional. Dichas tecnologías pueden proporcionar almacenamiento energético a bajo costo y con efectos favorables para el medio ambiente, abriendo nuevas posibilidades en el campo de interés. Esta iniciativa mejorará la integración de los sistemas energéticos y económicos a nivel global.

METODOLOGÍA Y REACTIVOS

Tratamiento Previo y Elaboración de Electrodos

El tratamiento de la biomasa de cacao consiste en la aplicación de un proceso térmico y uno de activación. En la primera parte se carboniza la biomasa en un reactor de pirólisis con atmósfera inerte de nitrógeno a una velocidad de calefacción de 20 oC min-1, y posterior a ello se realiza la activación química con K(OH) en proporción 3:1 a una temperatura de 850 oC, con lo que se obtiene el producto de interés conocido como carbón activado. Se forma una pasta homogénea con el producto obtenido y una sustancia aglomerante, posterior a ello se elabora los electrodos circulares para ser montados en el portaelectrodos, el cual va a ser valorado mediante una prueba electroquímica de voltametría cíclica a diferentes velocidades de barrido a lo largo de cinco ciclos.

Pirólisis EGA/Py-GC/MS

La pirólisis analítica se realizó en un pirolizador Multi-Shot EGA/Py 3030D conectado en línea a un cromatógrafo de gases (modelo Agilent 6890B) con detector de espectrómetro de masas (modelo Agilent 5973 MSD). El pirolizador consta de un reactor de cuarzo rodeado por un horno cerámico capaz de calentar hasta 1050 °C. Se coloca la cantidad pesada de muestra (alrededor de 0,1 mg) en el portamuestras que ingresa al reactor de cuarzo en caída libre. Previamente se calienta el reactor a la temperatura de operación seleccionada y se produce una pirólisis flash de la muestra. Los volátiles desprendidos durante 12 s se conducen la columna de gases a través de una interfaz calentada a 300 °C. El espectrómetro de masas actúa como detector.

Las pruebas de pirólisis se llevaron a cabo bajo seis temperaturas diferentes en el rango de 250 a 850 °C. La columna de cromatografía utilizada fue “HP-5MS UI” (30 m x 250 μm x 0,25 μm) y las condiciones de operación seleccionadas fueron: flujo de helio en la columna: 2 mL min-1, modo de inyección: dividida (1:50), temperatura del inyector: 280 °C, temperatura inicial del horno: 45 °C por 5 min, velocidad de calentamiento: 12 °C min-1 y temperatura final: 285 °C por 10 min.

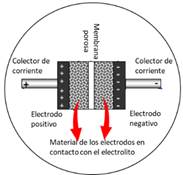

Configuración de Capacitor

Se usó una configuración de capacitor simétrico en electrolito acuoso (Fig. 5). El cual está constituido por un electrodo positivo, uno negativo, dos colectores de corriente, una membrana y electrolito.

Los electrodos se prepararon con carbón activado (CA’s), negro de acetileno y politetrafluoroetileno (PTFE). Se cortaron en forma de discos de aproximadamente 4 mg y 5 mm. Un extremo se conectó al terminal anódico (negativo) enfrentando con el otro extremo del terminal catódico (positivo), se utilizó un adhesivo conductor para unir el electrodo con el colector de corriente de acero inoxidable separados por una membrana de Nylon de 0,45 μm impregnado con una solución acuosa de ácido sulfúrico 1 M (H2SO4) y de cloruro de sodio (NaCl).

Para las pruebas de caracterización se definió como variable independiente el potencial suministrado entre los valores máximo y mínimo a lo largo de los cinco ciclos, y como variable dependiente la intensidad de corriente. Las variables de control consideradas en este estudio son el peso del electrodo y las velocidades de barrido.

Caracterización Electroquímica

La caracterización electroquímica se evaluó mediante voltamperometría cíclica a velocidades de barrido de 5, 10, 20, 50 y 100 mV s-1, esta técnica consiste en hacer pasar la corriente por el electrodo de trabajo en un determinado potencial. Los valores obtenidos son de capacitancia y potencia específica, los cuales se calcularon a partir de las ecuaciones (1) y (2) respectivamente.

Donde C, es la capacitancia específica, V es el voltaje, I la intensidad, ∆V ventana de potencial, a es la velocidad de barrido y m la masa del electrodo [15].

Se definen la variable P como potencia específica, los elementos de la ecuación (2) fueron obtenidos y definidos previamente en base a la ecuación (1).

Los dispositivos fueron expuestos a numerosos ciclos de carga-descarga, a una densidad de corriente y a un potencial definido con el fin de valorar su almacenamiento energético y estabilidad. Se usó el Potenciostato Galvanostato CS serie de Correst Instrument, el rango de voltaje de 0,8 V con una velocidad de exploración de 5, 10, 20, 50 y 100 mV s-1.

En el desarrollo de los análisis experimentales, se ha examinado la influencia de diversos factores en los resultados obtenidos. El primer elemento considerado es la superficie de contacto electrodo-electrolito, en dónde se da la transferencia electrónica; la eficiencia en la misma puede generar cambios en la forma del voltagrama cíclico. Otro factor que se considera es la adherencia de los electrodos a los colectores de corriente, lo que puede generar interferencias en las mediciones. El grosor de los electrodos puede cambiar entre las pruebas realizadas, esta variación de medida puede ocasionar dos escenarios: el primero, que el grosor puede ser excesivo lo que dificulta la velocidad de difusión, mientras que el otro escenario con un grosor muy delgado puede afectar la durabilidad y estabilidad mecánica del electrodo debido a una falta de continuidad en el material.

RESULTADOS Y DISCUSIÓN

Pirólisis analítica (Py/EGA-GC/MS)

Las muestras estudiadas han sido sometidas a pirólisis instantánea, con el fin de comparar los procesos de descomposición que sufren las muestras en diferentes temperaturas.

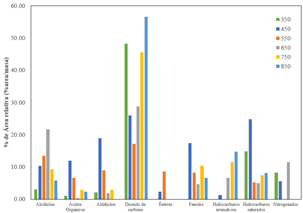

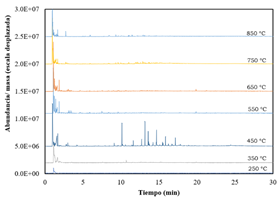

La Fig. 6 muestra el cromatograma de productos volátiles de pirólisis instantánea de la cascarilla de cacao a diferentes temperaturas. Se observa pocos productos volátiles a temperaturas a los 200 °C siendo el principal el CO2. El número de productos volátiles identificados es mayor a 300, 400, 500, 600 y 800 °C, lo que se debe a las diferentes reacciones primarias y secundarias producidas por el craqueo térmico; sin embargo, el comportamiento es particular para cada biomasa. El efecto de la temperatura de pirólisis en la distribución del producto ha sido reportado en varios estudios, así como los tipos de biomasa y/o configuraciones del reactor [1], [2]. La temperatura a la que se produce el mayor número de compuestos volátiles es 450 °C, un comportamiento similar se observa en el estudio de Muñoz y col, 2024 [3].

Este tipo de análisis no permite comparar directamente rendimientos entre diferentes especies, pero sí la evolución de los rendimientos de un mismo compuesto en diferentes condiciones.

Figura 6: Comparación de cromatogramas de residuos de cascarilla de cacao obtenidos a distintas temperaturas de pirólisis

Los principales grupos funcionales identificados pertenecen a compuestos oxigenados, hidrocarburos saturados, fenoles y en bajos porcentajes a aldehídos, esteres e hidrocarburos aromáticos. Los compuestos oxigenados incluían ácidos orgánicos, aldehídos, cetonas y fenoles. Siendo el dióxido de carbono (CO2) el de mayor porcentaje respecto al resto de componentes. Los demás compuestos que tuvieron mayor porcentaje son fundamentalmente: 2-metoxi-fenol, 2,3-dimetil-piridina, 3-metil-1,2-ciclopentanediona, 2,6-dimetoxi-fenol, 2-butanol, maltol, 3,4-dihidroxiacetofenona, 3-metilfenol, 2-metoxi-5-metilfenol, 2,3-dimetil-ciclohexanol y 2-metoxi-4-hidroxi-2,7-dimetil-4-octanona [3], [4], [5], [6].

La Fig. 7 compara el porcentaje de área de estos grupos para cada muestra a las temperaturas estudiadas, se excluye las temperaturas de 250 y 350 °C, ya que como se observa en la Fig. 6, no se presenta pocos productos volátiles generados, siendo compuestos con peso molecular menor a 110, formados principalmente por CO2 y agua.

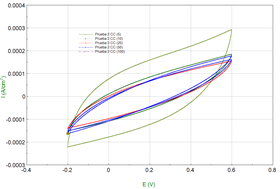

Electrolito de Ácido Sulfúrico

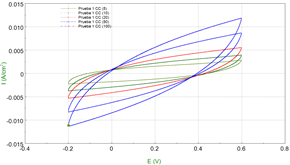

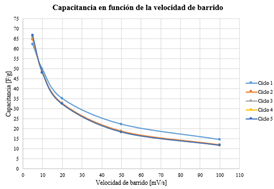

La Fig. 8 presenta las curvas de voltamperometría cíclica para los electrodos de carbón activado a velocidades de barrido 5, 10, 20, 50 a 100 mV s-1, respectivamente. Las curvas CV a 5 mV s-1 de los electrodos, presentaron una forma ovalada, elongada y estrecha, sin presencia de picos de oxido-reducción, a esta velocidad se presenta un área de potencial un 30 % más amplia que en las demás velocidades de barrido. Al incrementar la velocidad de barrido a 10 mV s-1 se observa una disminución de la inclinación, variando ligeramente en los ciclos sucesivos, además, se experimenta una pérdida gradual a velocidades más altas indicando una estabilidad razonable. Formas similares de voltagramas de carga y descarga se presenta en el estudio “Evaluación de la capacidad de almacenamiento de energía en xerogeles de carbono activados obtenidos a partir de lignina” [16]. La muestra demostró una mayor retención de la energía, que es atribuible a un aumento de la presencia de mesoporos, de acuerdo con un estudio realizado que indica el uso de la celda simétrica ensamblada con dos electrodos de PPy-(SO4)2−/MnO2, el cual exhibió valores de energía y potencia específica de 1,4 Wh kg−1 y 34 W kg−1, alcanzando una estabilidad cíclica del 62 % después de 1000 ciclos de carga-descarga, para la velocidad de 5 mV s-1, presentando una forma cuasi-rectangular que indica un comportamiento capacitivo y reacciones redox reversibles relacionadas con el dopado/dedopado de los iones sulfato en las cadenas del polímero [17].

La Tabla 2 y 3 presenta un comparativo de los datos del voltagrama para las velocidades de barrido de 5, 10, 20, 50 y 100 mV s-1 de 5 cíclicos. Se observa que la capacitancia inicial de 26,74 F g-1 disminuye ligeramente en ciclos sucesivos, indicando una estabilidad razonable. A 10 mV s-1, la capacitancia inicial de 18,54 F g-1 experimenta una pérdida gradual, pero se estabiliza después del Ciclo 2. La velocidad de 20 mV s-1 muestra una adaptación más pronunciada, con una capacitancia inicial de 10,48 F g-1 y una disminución continua. Con los valores de 50 mV s-1 y 100 mV s-1, con capacitancias iniciales de 6,01 F g-1 y 3,66 F g-1 respectivamente, se observa una pérdida gradual que se estabiliza después del Ciclo 2, sugiriendo una adaptación eficiente a tasas de barrido más altas.

Estos resultados subrayan la influencia de la velocidad de barrido en la capacitancia del electrodo de cacao, con implicaciones para la optimización de condiciones en aplicaciones de almacenamiento de energía. Se observan los valores obtenidos mediante las ecuaciones (1) y (2) utilizando los datos del voltagrama cíclico, representado en la Fig. 8. Se evidencia que los valores de la capacitancia son más altos conforme el área de la curva de carga-descarga es más amplia, por tanto, hay una relación directa, a diferencia de la potencia específica que presenta un valor mayor con la menor área. Los valores calculados se encuentran en el rango de 90 y 140 F g-1, los cuales son similares a otros trabajos de investigación[18].

Tabla 2: Capacitancia del capacitor electroquímico de Cacao con H2SO4

| Capacitancia, F g -1 | |||||

|---|---|---|---|---|---|

| Velocidad de barrido, mV/s | Ciclo 1 | Ciclo 2 | Ciclo 3 | Ciclo 4 | Ciclo 5 |

| 5 | 26,74 | 26,65 | 26,31 | 25,91 | 25,37 |

| 10 | 18,54 | 16,90 | 16,53 | 16,24 | 15,97 |

| 20 | 10,48 | 9,98 | 9,82 | 9,71 | 9,59 |

| 50 | 6,01 | 5,03 | 4,93 | 4,88 | 4,84 |

| 100 | 3,66 | 2,94 | 2,86 | 2,83 | 2,81 |

Figura 9: Curva de capacitancia en función de la velocidad de barrido para electrodos de Cacao con H2SO4

Tabla 3: Potencia del capacitor electroquímico de Cacao con H2SO4

| Potencia, kW kg -1 | |||||

|---|---|---|---|---|---|

| Velocidad de barrido, mV/s | Ciclo 1 | Ciclo 2 | Ciclo 3 | Ciclo 4 | Ciclo 5 |

| 5 | 0,107 | 0,106 | 0,105 | 0,103 | 0,101 |

| 10 | 0,157 | 0,143 | 0,140 | 0,137 | 0,135 |

| 20 | 0,167 | 0,159 | 0,157 | 0,155 | 0,153 |

| 50 | 0,240 | 0,201 | 0,197 | 0,195 | 0,193 |

| 100 | 0,293 | 0,235 | 0,228 | 0,226 | 0,224 |

Electrolito de Cloruro de Sodio

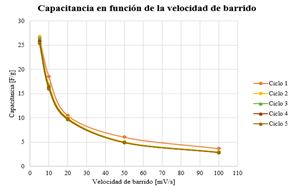

En la Fig. 10, se presentan las curvas de voltamperometría para el electrodo de cacao en presencia del electrolito de cloruro de sodio. Las velocidades de barrido de 5, 10, 20, 50 y 100 mV s-1 respectivamente. Las curvas de carga y descarga que aquí se observan, también presentan formas ovaladas, estrechas y elongadas sin presencia de picos de oxido-reducción. En el caso del electrolito de cloruro de sodio, se evidencia que el área de menor tamaño es a una velocidad de barrido de 5 mV s-1, y a medida que aumenta la velocidad de barrido, el área también aumenta. Cuando el área es más grande, significa que existe una mayor capacidad de carga, densidad de energía y capacidad de corriente, lo que sugiere que el electrodo alcanza mayor estabilidad y capacidad de almacenamiento de energía cuando aumenta el número de ciclos.

En la Tabla 4 y 5, se muestran los resultados calculados a través de la ecuación (1) y (2), empleando los datos del voltagrama cíclico representados en la Fig. 8. Se observa claramente que los valores de capacitancia son más elevados a medida que el área bajo la curva de carga-descarga se vuelve más extensa, lo que indica una relación directa. En contraste, la potencia específica exhibe un valor superior cuando el área es menor. A pesar de que los capacitores proporcionan una capacitancia significativamente mayor en comparación con los condensadores convencionales, su voltaje suele ser limitado, generalmente en un rango de 0,5 a 2,7 V [19].

La velocidad de barrido de 5 mV s-1 presenta una capacitancia de 62,18 F g-1 y aumenta a 66,72 F g-1 en el quinto ciclo, mientras que a partir de la velocidad de barrido de 10 mV s-1, la capacitancia disminuye del primer al quinto ciclo y se encuentra una mayor estabilidad a partir del segundo ciclo en todas las velocidades de barrido, localizando una variación entre ciclos menor a 0,3 F g-1. También se obtiene que la capacitancia disminuye aproximadamente un 20 % cuando aumenta la velocidad de barrido; esto ocurre en cada caso con relación a la anterior velocidad utilizada. Por otra parte, la potencia específica es directamente proporcional a la velocidad de barrido y al área de las curvas CV; el aumento de potencia es de aproximadamente 20 % en cada velocidad de barrido.

En la Tabla 5 se evidencia un incremento del primer al quinto ciclo en la velocidad de barrido de 5 mV s-1, mientras que a partir de la velocidad de barrido de 10 mV s-1, la potencia disminuye en cada ciclo y existe mayor estabilidad a partir del segundo ciclo con una variación de apenas 0,2 kW kg-1.

Tabla 4: Capacitancia del capacitor electroquímico de Cacao con NaCl

| Capacitancia, F g-1 | |||||

|---|---|---|---|---|---|

| Velocidad de barrido, mV/s | Ciclo 1 | Ciclo 2 | Ciclo 3 | Ciclo 4 | Ciclo 5 |

| 5 | 62,18 | 64,52 | 65,57 | 66,26 | 66,72 |

| 10 | 49,67 | 48,21 | 47,99 | 47,92 | 47,89 |

| 20 | 35,12 | 32,68 | 32,40 | 32,32 | 32,32 |

| 50 | 22,30 | 18,83 | 18,51 | 18,40 | 18,35 |

| 100 | 14,61 | 11,99 | 11,82 | 11,75 | 11.70 |

Tabla 5: Potencia del capacitor electroquímico de Cacao con NaCl

| Potencia, kW kg-1 | |||||

|---|---|---|---|---|---|

| Velocidad de barrido, mV/s | Ciclo 1 | Ciclo 2 | Ciclo 3 | Ciclo 4 | Ciclo 5 |

| 5 | 0,249 | 0,258 | 0,262 | 0,266 | 0,267 |

| 10 | 0,483 | 0,422 | 0,420 | 0,419 | 0,419 |

| 20 | 0,561 | 0,522 | 0,517 | 0,516 | 0,516 |

| 50 | 0,8912 | 0,752 | 0,739 | 0,735 | 0,689 |

| 100 | 1,104 | 0,958 | 0,944 | 0,938 | 0,935 |

Al comparar los resultados con los electrolitos H2SO4 y NaCl en el capacitor electroquímico de cacao, se evidencia una clara superioridad de NaCl en términos de capacitancia. A una velocidad de barrido de 5 mV s-1, la capacitancia con NaCl es más del doble que la obtenida con H2SO4 (62,18 F g-1 vs. 26,74 F g-1). Esta tendencia se mantiene consistente a lo largo de todos los niveles de velocidad de barrido. Además, al evaluar la conservación de la capacitancia entre ciclos, los porcentajes indican una mayor estabilidad con NaCl. El ciclo 5 a 5 mV s-1 de NaCl conserva el 93,1 % de su capacitancia inicial, mientras que H2SO4 solo conserva el 94,5 %. Estos datos subrayan que el electrolito de NaCl es mejor, demostrando no solo una mayor capacitancia inicial, sino también una mayor estabilidad a lo largo de múltiples ciclos [20].

CONCLUSIONES Y RECOMENDACIONES

Los residuos de cacao son tratados mediante pirólisis para generar productos como: biocarbón y compuestos volátiles con valor agregado. La mayor cantidad de productos volátiles se obtienen a 450 °C, entre los cuales se producen mayormente fenoles, ácidos orgánicos, alcoholes y dióxido de carbono, y en menor cantidad aldehídos, hidrocarburos saturados y aromáticos.

El carbón obtenido de cascarilla de cacao y activado químicamente demostró que sirve como material para almacenar energía. La máxima potencia almacenada fue de 1,1 kW kg-1 a 100 mV s-1 con electrólito de NaCl, y la máxima potencia para el electrolito de H2SO4 fue de 0,29 kW kg-1. Se comparó los resultados obtenidos de la potencia con el Diagrama de Ragone (Fig. 3), localizándose en la zona de condensadores electroquímicos. El electrolito NaCl utilizado para el capacitor mostró una mayor capacidad de almacenamiento de energía con un valor de 62,18 F g-1 comparado con el electrolito de H2SO4 que tiene un valor de 26,74 F g-1. El capacitor con electrolito de NaCl tiene menos estabilidad, mientras que para el capacitor con electrolito de H2SO4 la estabilidad entre ciclos es mayor.

Para demostrar la durabilidad de los electrodos a largo plazo se recomienda incrementar el número de ciclos. Los datos presentados en esta investigación se convierten en una línea base para futuros estudios de estabilización del material y dopado mediante elementos de dopado como fósforo o nitrógeno.