INTRODUCCIÓN

De acuerdo con Solé (2022) la electromovilidad es un tema que ha despertado interés a nivel mundial en el sector público, privado y académico científico debido a los beneficios que ello supone, como una mayor eficiencia en los motores eléctricos, disminución de mantenimientos y la reducción de los gases de efecto invernadero (GEI) entre otros.

Con base a la revisión de varios vehículos eléctricos, en la categoría livianos, con los que se ha hecho la investigación, estos se componen de un motor de imanes permanentes sincrónicos (esto significa que su rotor y estator giran en un campo magnético sincronizado) y cuentan con dos tipos de baterías, la convencional de 12 voltios (V) plomo - ácido (PbSO4) usada para el arranque y funcionamiento de accesorios, y las baterías compuestas por aleaciones de Litio (Li) que suministran la energía eléctrica al motor para el movimiento del vehículo; además cuentan con sistemas de refrigeración, es decir usan radiador y líquido refrigerante para enfriar tanto el motor como las baterías, mismas que dependiendo de su capacidad nominal, la cual se mide en kilovatios hora (kWh), brindan un determinado rango de autonomía medido en kilómetros.

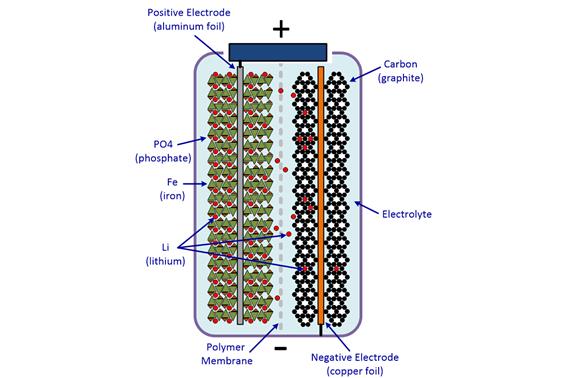

Las baterías de litio se componen de un cátodo (+), un ánodo (-) y un electrolito, y su funcionamiento se basa en un intercambio de electrodos mediante reacciones de óxido reducción, siendo las siguientes composiciones las más comunes (Zagorodny, 2023):

NCA (Óxido de litio níquel cobalto aluminio - LiNiO,8CoO,15AlO,05O 2)

NMC (Óxido de litio níquel manganeso cobalto - LiNiMnCoO 2)

LPF (Oxido de litio ferro fosfato - LiFePO 4)

LMO (Óxido de litio manganeso - LiMn 2 O 4)

LCO (Óxido de litio cobalto - LiCoO 2)

De ellas, la Figura 1 muestra una batería utilizada en vehículos eléctricos cuyo material que compone el cátodo es el óxido de litio ferro fosfato (LiFePO 4) más conocida como la tecnología “Lithium Ferrum Phosphate - LFP” (Niclas, 2020).

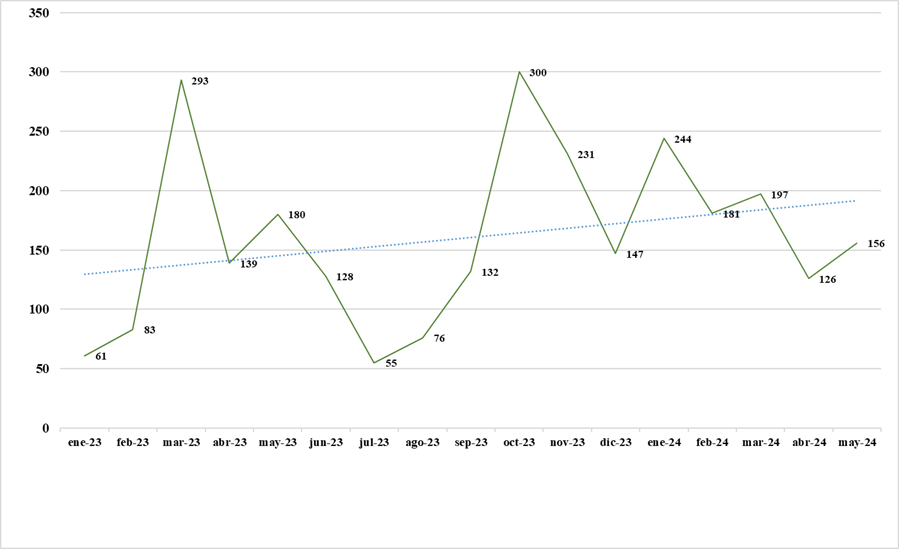

Todo este desarrollo es posible por la cantidad de recursos que insume la minería original, sin embargo, la misma se verá afectada por el crecimiento del parque automotriz eléctrico que, como se muestra en la Figura 2, mantiene una línea de tendencia positiva en las ventas mensuales de enero 2023 a mayo 2024 para los vehículos eléctricos en Ecuador.

Fuente: AEADE (2024)

Figura 2 Línea de tendencia en ventas de vehículos eléctricos en Ecuador periodo 2023 - 2024

Este rápido crecimiento del mercado de vehículos eléctricos, según Nordberg (2001) y Coral Carrillo et al. (2022) es un fenómeno general, global e irreversible, su problemática radica cuando las baterías alcanzan el final de su vida útil, pues son de diseño complejo, provocando que finalmente acaben desechándose en vertederos, lo cual causa graves daños a la salud humana y al ambiente, por sus altos niveles de sustancias tóxicas como el litio, cobre, cobalto, níquel, manganeso entre otros en lugar de reintroducirlas en la cadena de valor, perdiendo la posibilidad de emplearlas en otros vehículos, en aplicaciones secundarias o de reciclarlas para absorber parte de la demanda de materias primas primarias, sin embargo, la tecnología de reciclaje y recuperación de minerales (Minería Urbana) plantea en la actualidad la posibilidad de recuperar los componentes minerales de las baterías de autos eléctricos al final de su vida útil.

Para ello se deben aplicar estrategias de economía circular a efectos de reutilizar sus minerales componentes, como el litio, en ciclos productivos; esta investigación describe los métodos existentes, utilizando economía circular, que se están implementando en las baterías usadas de los vehículos eléctricos cuando alcanzan el final de su vida útil, con el fin de aprovechar recursos y disminuir la contaminación que se podría generar tanto en su explotación como en su disposición final.

Según se desprende de una entrevista del Departamento de Conservación del Medio Ambiente de Nueva York al experto Hans Meli, la percepción del público está algo atrasada respecto a las posibilidades actuales de reciclaje de baterías de Litio de los vehículos eléctricos, por cuanto se encuentra a menudo la idea de que no existen aún las tecnologías para reciclar estas baterías.

Según Diekmann et al. (2017) existen procesos que pueden recuperar más de un 75% de los materiales de las baterías de litio, y nuevos procesos se están evaluando en plantas piloto, que eventualmente llegarán a una tasa de recuperación de casi el 100%. Por ello, es necesario prestar atención a quienes están desarrollando investigaciones avanzadas en estos temas a la hora de montar nuevas capacidades de reciclaje de baterías de la movilidad eléctrica. De acuerdo con Hill et al. (2019), los procesos de reciclaje que se practican en el presente son muy variables, reflejando la gran variabilidad de químicas y formatos de baterías

El reciclaje de baterías de litio en la actualidad es un mercado concentrado, el 70% se lo realiza en China y Corea, de acuerdo a datos expuestos por Colthorpe (2019), esto debido a la fuerte demanda interna de China se ha desencadenado la ampliación de varias plantas de tecnología avanzada y ha convertido a los recicladores chinos en líderes mundiales. Según Circular Energy Storage (2018) esto ha elevado la tasa de reciclaje global hasta el 42% en relación con la cantidad de baterías que está llegando al final de su vida útil.

Molinillo (2022) manifiesta que reciclar de manera adecuada las baterías de los vehículos eléctricos debe estar dentro del sistema de gestión y responsabilidad social de las empresas manufactureras de este elemento, así como en las políticas de los estados comprometidos en los objetivos del desarrollo sostenible (ODS).

MATERIALES Y MÉTODOS

La presente investigación tuvo como objetivo describir las posibilidades técnicas para que las baterías de litio usadas en los vehículos eléctricos sean reutilizadas en ciclos productivos en el marco de una estrategia de economía circular, a fin de recomendar una técnica de reciclaje de las baterías de litio acorde a la composición de las baterías más utilizadas en los vehículos eléctricos livianos en Ecuador.

Para la realización de esta investigación se ejecutó la siguiente metodología:

Revisión bibliográfica: Donde se obtuvo información sobre las metodologías aplicadas en la industria del reciclaje de las baterías de litio usadas en autos eléctricos de varias fuentes bibliográficas validadas académicamente.

Revisión Normativa: revisión del marco normativo nacional e internacional sobre la gestión de las baterías de litio recicladas, para su posterior análisis.

Recopilación de Información: Asociados a la industria del reciclaje de las baterías de litio y sus impactos a la salud.

Análisis Técnico: Con el fin de efectuar el análisis, se procedió a revisar diferentes procesos industriales de la actividad de reciclaje de las baterías de litio, maquinaría, tratamiento, manejo y control de emisiones.

Comparación de la información: Se tomaron los puntos anteriores y se realizó una comparación de la información, para realizar el respectivo diagnóstico.

Emisión de Diagnóstico: Con base a la información recopilada y evaluada se emitió un diagnóstico donde se discutieron críticamente las mejores alternativas acorde al objetivo.

Conclusiones: Se revisó el trabajo, obteniendo un resumen y finalmente se observó si se alcanzó a cumplir los objetivos.

Generación de propuesta: Finalmente se recomienda una técnica de reciclaje de las baterías de litio acorde a la composición de las baterías más utilizadas en los vehículos eléctricos en Ecuador.

RESULTADOS Y DISCUSIÓN

Según Zagorodny (2023) la vida útil de una batería de litio usada en un vehículo eléctrico es estimada por los fabricantes en la cantidad de ciclos de carga o en tiempo de años de uso.

En cuanto a los ciclos de carga, en el mercado ecuatoriano según la investigación realizada, existen modelos desde los 3.000 y hasta los 5.000 ciclos de carga al 100% (entiéndase un ciclo de carga como a una carga total y su descarga), vida útil que según Lambert (2018) también puede ser afectada por el ritmo de la carga, temperatura de trabajo, profundidad de descarga.

En cuanto al tiempo, en la práctica, estas baterías de litio duran entre 8 y 10 años (Vertiv, 2022) que es un tiempo similar en el cual sus fabricantes ofrecen la garantía. Una vez que la batería de un vehículo eléctrico (sea un pack o un solo módulo) ha llegado al final de su vida útil, las posibilidades técnicas que tienen estas en el marco de un modelo de economía circular se resumen a continuación:

Reutilización de las baterías de litio usadas en vehículos eléctricos

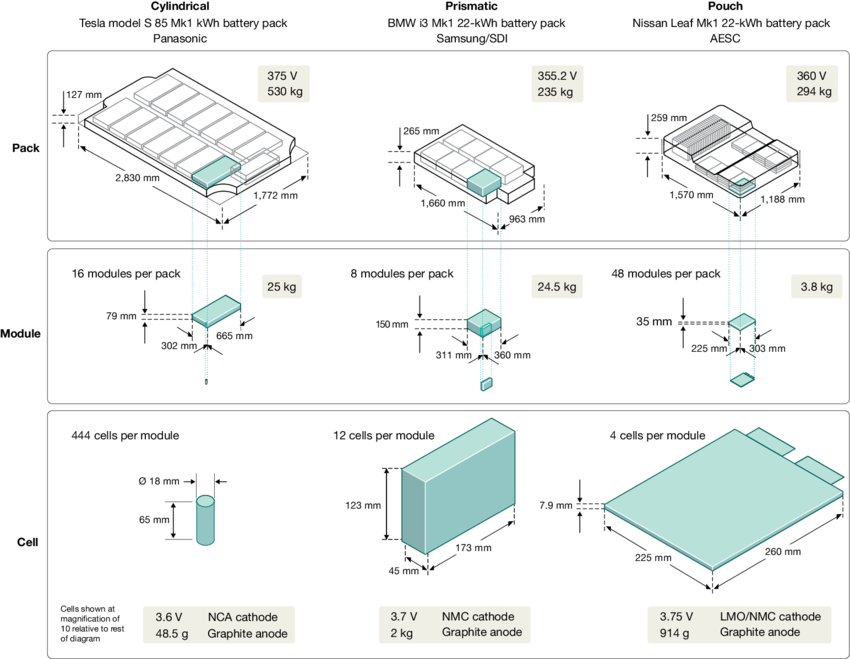

Su reutilización implica una logística inversa que incluye su recolección, transporte desmontaje (si no es posible reutilizar la batería completa), separación, diagnóstico y desactivación. El diagnóstico se realiza de manera exhaustiva a varios niveles: sistemas o packs, módulos o secciones, y celdas. Lo que se busca, en este caso, es verificar el estado de las baterías para nuevas aplicaciones. Si las mismas cuentan con buena impedancia y sus resistencias tanto interna como externa están en buen estado, se integran con otras baterías en igual condición y forma ya que sus arreglos y configuraciones suelen ser diferentes como se muestra en la Figura 3 realizada por Harper et al. (2019) de modo de constituir un arreglo más grande, o como lo describen Pagliaro & Meneguzzo (2019), con suficiente capacidad y potencia para cumplir una función de segunda vida.

Fuente: Harper et al. (2019)

Figura 3 Paquetes de baterías, celdas y módulos utilizados en vehículos eléctricos

Según Dávila y Villalobos (2021) esta segunda vida se deberá utilizar para aplicaciones de no tan alta exigencia como en la electromovilidad, ya que no es una buena práctica mezclar celdas viejas con celdas nuevas debido a que tendrán distinto grado de envejecimiento, y por tanto capacidades y resistencias internas no homogéneas.

Las aplicaciones más loables de la segunda vida, se podrán encontrar en el almacenamiento estacionario de energía para abastecer diferentes necesidades, ya sea en redes de energía residenciales, industriales o en redes de respaldo como generadores, todo dependerá de su potencia y configuración para su adaptabilidad a las diferentes aplicaciones.

Luego de agotada la primera vida, o ante la imposibilidad práctica de destinar cierta clase o lote de baterías a una segunda vida, se plantea la posibilidad de su reciclaje, para intentar recuperar los materiales que lo contengan.

Reciclaje de las baterías de litio usadas en vehículos eléctricos

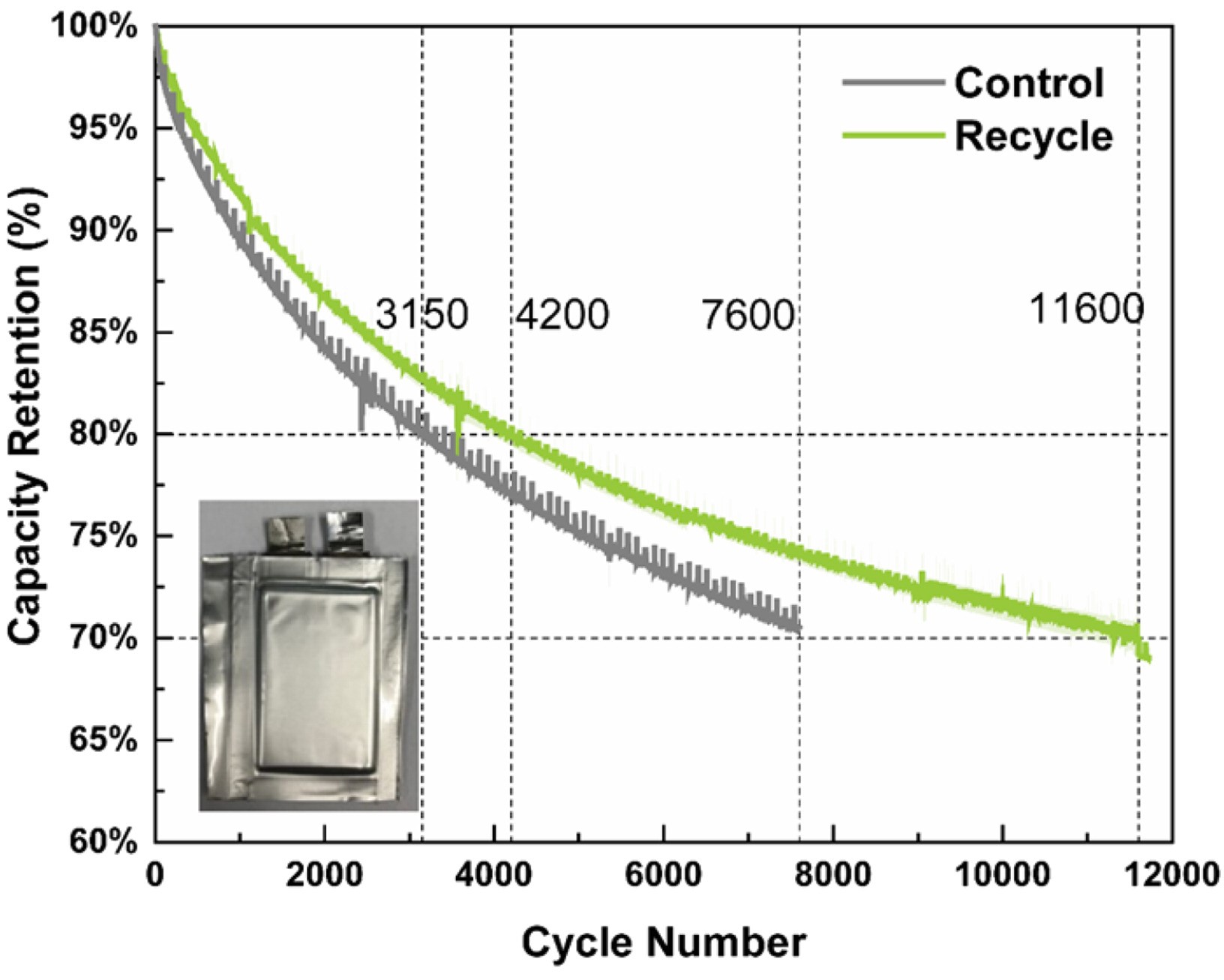

De la misma manera que en la reutilización de las baterías de litio, en su reciclaje también se usa el concepto de “logística inversa” que incluye su recolección, transporte desmontaje y desactivación para que posteriormente las mismas sean vendidas a las plantas de reciclaje, quienes se encargan de la recuperación de las materias primas que luego son reinsertadas a un nuevo ciclo productivo, ya sean para baterías de nuevos autos eléctricos u otras aplicaciones que requieran el almacenamiento de energía eléctrica. En esta sección, es relevante destacar lo que evidenciaron Ma et al. (2021), que los materiales catódicos reciclados a partir de baterías de iones de litio muestran un rendimiento electroquímico notablemente superior en comparación con los materiales catódicos convencionales disponibles comercialmente.

Según el estudio realizado por Ma y colaboradores, los materiales reciclados no solo exhiben una mayor estabilidad durante los ciclos de carga y descarga, sino que también presentan una capacidad de retención de carga más eficiente a lo largo del tiempo. Este rendimiento mejorado se atribuye a la optimización de las propiedades estructurales y químicas de los materiales catódicos durante el proceso de reciclaje, lo que permite una mejor gestión de la degradación y una reducción en la formación de productos secundarios indeseados. Como se ilustra en la Figura 4, los ciclos de carga obtenidos con los materiales reciclados superan significativamente los de las alternativas comerciales, sugiriendo que el reciclaje de baterías no solo es una opción viable desde el punto de vista ambiental, sino también una solución que potencia la eficiencia y durabilidad de las baterías de iones de litio (Ma et al., 2021)

Fuente: Ma et al. (2021)

Figura 4 Rendimiento electroquímico del litio virgen de control vs litio reciclado

Considerando lo anterior, el reciclaje del litio viene a constituirse la mejor opción para la producción de nuevas baterías con este metal.

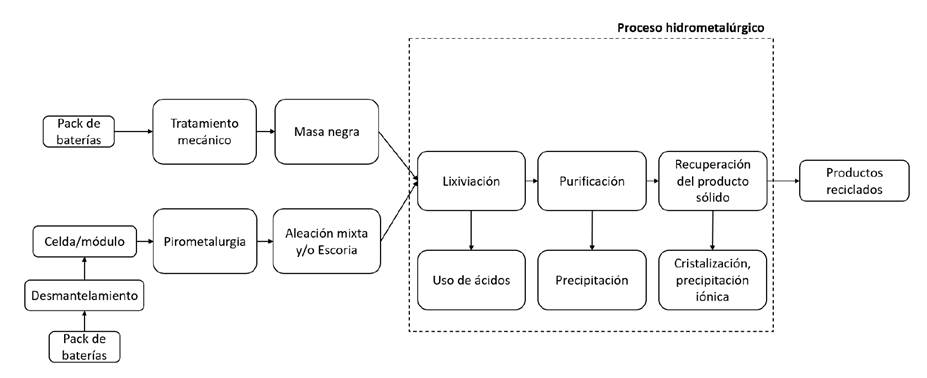

El reciclaje de baterías de litio generalmente requiere la integración de dos enfoques complementarios: procesos físicos y procesos químicos. Los procesos físicos involucran principalmente tratamientos mecánicos, como la trituración, que permite la separación y reducción de tamaño de los componentes de la batería. Por otro lado, los procesos químicos comprenden técnicas pirometalúrgicas, que implican el uso de altas temperaturas para fundir y separar los metales valiosos, seguidas de la hidrometalurgia, que emplea soluciones químicas para extraer y purificar estos metales. De acuerdo con López et al. (2024) la combinación de estos métodos permite una recuperación eficiente de los materiales críticos contenidos en las baterías, optimizando tanto la eficiencia del reciclaje como la calidad de los materiales recuperados.

Reciclaje con tratamientos mecánicos

Este tratamiento incluye desmantelamiento, descarga, trituración y separación por decantación o magnetismo. La etapa de tratamiento mecánico tiene como objetivo separar componentes y materiales de acuerdo con diferentes propiedades físicas, como forma, densidad, conductividad, propiedad magnética, etc. Según Brückner et al. (2020) con la ayuda de esta etapa, los componentes, materiales y desechos metálicos con propiedades físicas similares se pueden separar, con lo que resulta en una mejor tasa de recuperación, ya que incluye metales y materiales, así como un consumo de energía moderado durante el proceso.

Luego de su trituración se obtiene una masa negra, misma que puede someterse a una variedad de procesos de separación física y química. De acuerdo con Brückner y colaboradores para la separación física se emplean las variaciones en propiedades como el tamaño de las partículas, la densidad, el ferromagnetismo y la hidrofobicidad. Estos procesos incluyen tamices, filtros e imanes utilizados para separar una mezcla de solución rica en metales, plásticos y papeles de baja densidad, cubiertas magnéticas, electrodos revestidos y polvos de electrodos.

Este tratamiento no es nuevo en Ecuador, pues el mismo ya se aplica en las baterías de 12V cuya composición es de plomo ácido (PbSO4), iniciativa impulsada por el Ministerio de Ambiente, Agua y Transición Ecológica mediante el Acuerdo Ministerial No MAATE-2021-034 (2021).

En cuanto a la separación química, la misma se enmarca en el proceso que se denomina hidrometalurgia (HM) que consiste en una lixiviación de la masa negra mediante el uso de ácidos, por ejemplo: En la masa negra producto de la trituración de las baterías de Óxido de litio ferro fosfato (LiFePO 4) se podría emplear el ácido nítrico (HNO3) para con ello conseguir separar el óxido de hierro (Fe2O3), debido a que los metales se solubilizan a pH ácido (Coral-Carrillo, 2013)

El resultado de este tratamiento es generalmente una concentración de metales (en fracciones finas) de litio, hierro, níquel, cobalto y cualquier otro metal que lo contenga, además de una concentración de polipropilenos. Este tratamiento siempre debe contemplar el manejo responsable de estos desechos altamente dañinos y peligrosos tanto a la salud de las personas como a la superficie biótica del área de influencia.

Reciclaje con tratamientos químicos

El tratamiento químico está enfocado en la recuperación de metales, para ello se utilizan procesos pirometalúrgicos caracterizados por la fundición a altas temperaturas y posteriores procesos hidrometalúrgicos, en este tratamiento se utilizan hornos a altas temperaturas para reducir los óxidos metálicos a una aleación metálica, que también genera escoria y gases; a estas temperaturas que usualmente son mayores a los 1500 grados centígrados los polímeros se descomponen y se queman, así mismo se generan productos gaseosos del electrolito (Brückner et al., 2020).

La aleación metálica obtenida puede ser separada luego a través de procesos hidrometalúrgicos (HM) que incluyen la lixiviación, purificación y recuperación del producto sólido.

Como se menciona, este tratamiento plantea impactos ambientales como la generación de gases tóxicos, que deben ser capturados o remediados, además de altos costos de energía, y la limitada cantidad de materiales recuperados, ya que es un tratamiento de uso frecuente para la extracción de los valiosos metales como el cobalto (Co) y el Níquel (Ni).

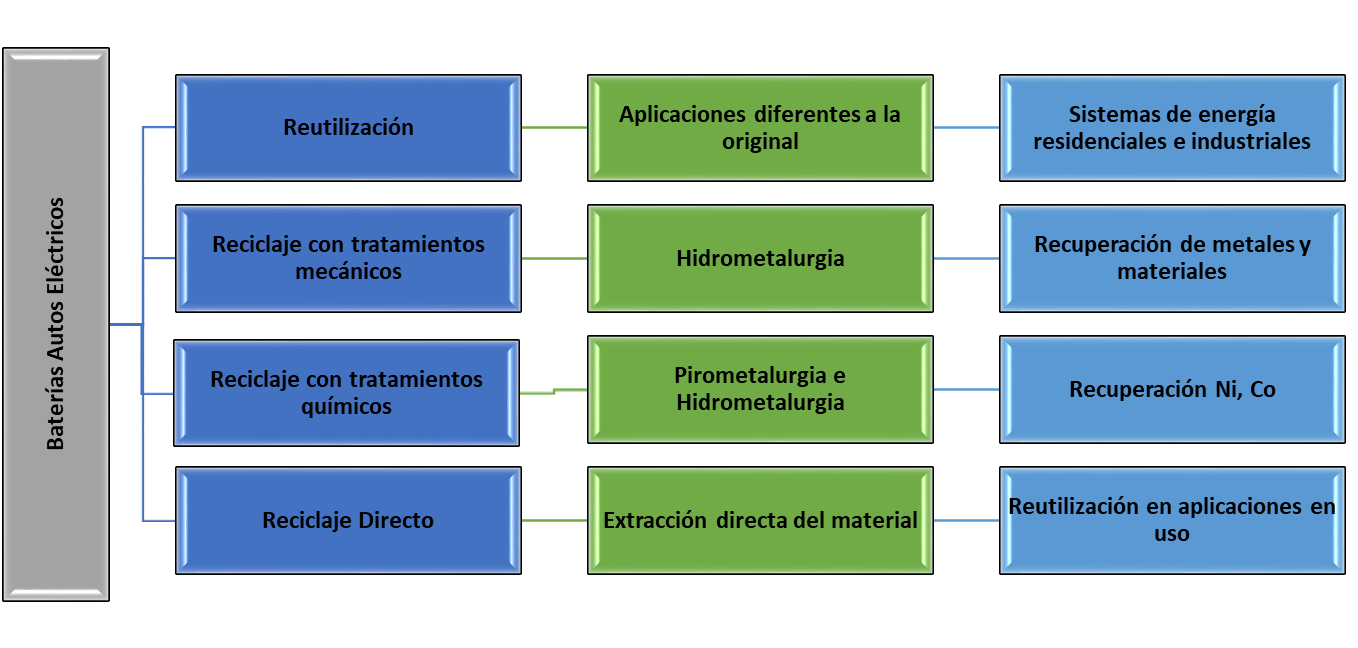

En la Figura 5, tomada del proyecto de investigación de Cádiz Sejas (2022), de la Universidad de Chile, se resumen los tratamientos mecánicos y químicos para el reciclaje de baterías de autos eléctricos.

Fuente: Cádiz Sejas (2022)

Figura 5 Tratamientos mecánicos y químicos para el reciclaje de baterías de autos eléctricos

Reciclaje Directo

Considerando lo que mencionan Ma et al. (2021) el reciclaje directo de baterías de iones de litio es un enfoque avanzado que se centra en la recuperación y reutilización de los materiales activos de la batería sin descomponerlos completamente en sus elementos básicos. A diferencia de los métodos tradicionales que involucran procesos pirometalúrgicos o hidrometalúrgicos para extraer los metales, el reciclaje directo preserva la estructura química y física de los componentes clave, como el cátodo y el ánodo. Este proceso generalmente implica la separación mecánica de los componentes de la batería, seguida de tratamientos que pueden incluir la reactivación química, la reintroducción de litio y otros elementos, y la restauración de las propiedades electroquímicas de los materiales activos. El objetivo principal es reutilizar estos materiales en la fabricación de nuevas baterías, reduciendo así la necesidad de procesar los metales desde cero y minimizando la energía y los recursos necesarios. El reciclaje directo es considerado una opción más sostenible y eficiente, ya que no solo conserva materiales críticos, sino que también disminuye la generación de residuos y la huella de carbono asociada a la producción de baterías nuevas.

Las baterías se descargan y son desmontadas a nivel de celda, electrodo para su reacondicionamiento y uso en una batería de litio usada. Según Zagorodny (2023) “los óxidos de metal mixto del cátodo se pueden reincorporar en un nuevo cátodo con cambios mínimos en la morfología del cristal del material activo” sin embargo la degradación del metal ya en uso supondrá una reposición del mismo, por lo que aplicaciones menos exigentes son las mejores opciones para aplicar esta posibilidad, misma que también por su naturaleza debe ser ejecutada con formulaciones específicas a fin de alcanzar su máxima eficiencia, así también contar con todas las normas de seguridad para el ambiente y para el personal que realiza este tipo de manipulación.

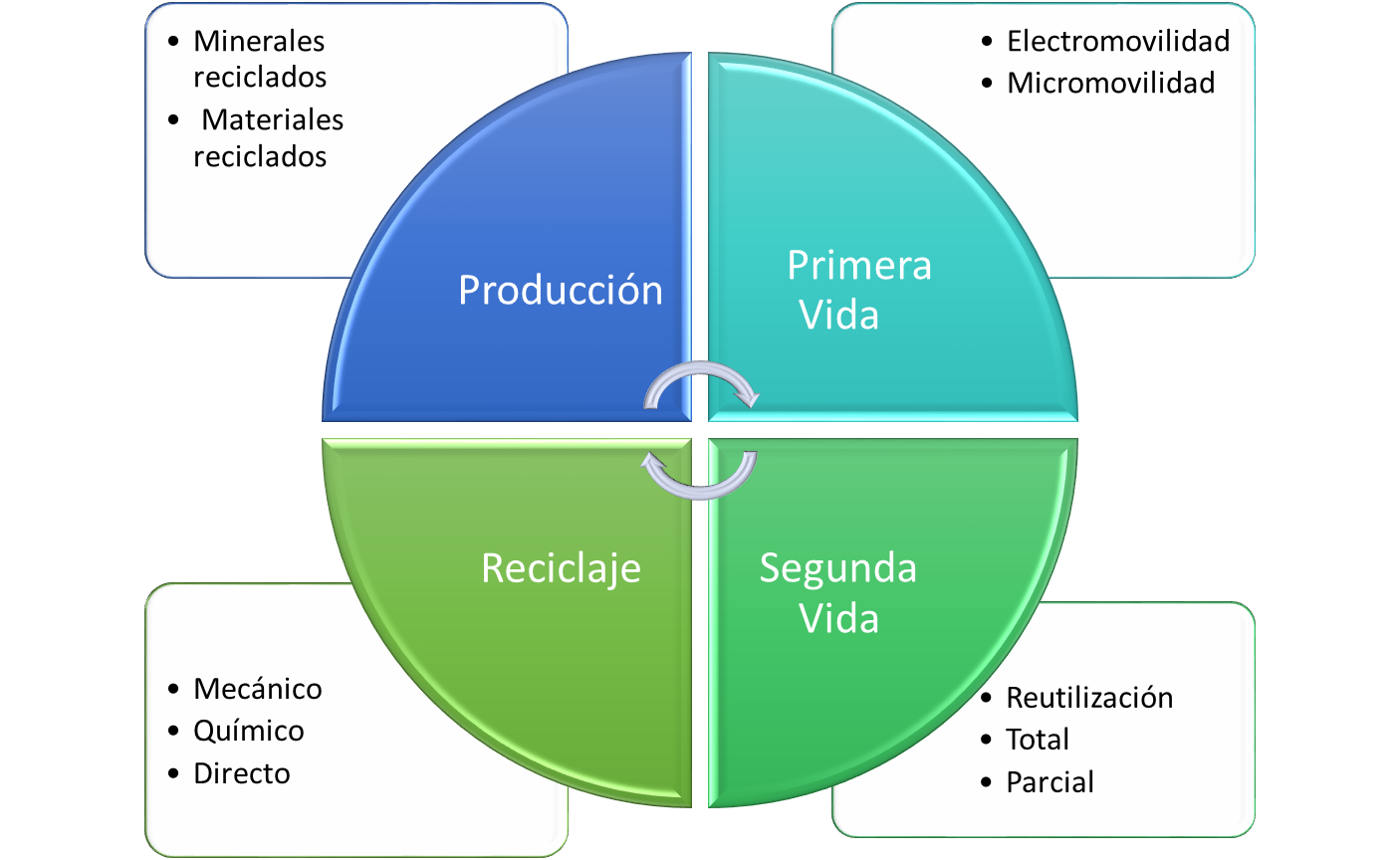

Revisadas estas posibilidades técnicas, se ha elaborado un resumen que se describe en la Figura 6.

Una vez que la batería de un vehículo eléctrico (sea un pack o un solo módulo) ha llegado al final de su primera vida, las posibilidades técnicas que tienen estas, en el marco de un modelo de economía circular, es conseguir su reutilización en sistemas estacionarios que vendrían a constituirse en su segunda vida útil, luego de esta posibilidad, lo siguiente es plantear su reciclaje con tratamientos mecánicos, químicos o directo, implicando fuertemente la aplicación de una logística inversa de recolección para luego proceder a su desmontaje, desactivación y la aplicación de los tratamientos industriales mencionados, con el fin de obtener la materia prima para la fabricación y producción de baterías las cuales se integran nuevamente al ciclo productivo. La Figura 7 resume un modelo de economía circular para baterías de litio de autos eléctricos.

Una vez conocidas estas posibilidades técnicas, el siguiente paso de esta investigación es conocer el escenario local, con el fin de, a través de un análisis, recomendar una técnica de reciclaje acorde a la realidad ecuatoriana. Según la AEADE (2023) su anuario que indica las estadísticas del sector automotriz ecuatoriano las marcas y modelos de vehículos livianos eléctricos más vendidos en el periodo 2020 - 2023 se muestran en la Tabla 1:

Tabla 1 Detalle de vehículos livianos eléctricos vendidos en Ecuador 2020 - 2023

| MARCA | MODELO | 2020 | 2021 | 2022 | 2023 |

|---|---|---|---|---|---|

| Nissan | Xtrail | 1043 | |||

| BYD | BYD Yuan | 103 | |||

| Skywell | Serie ET5 | 6 | 81 | 55 | |

| BYD | Dolphin | 55 | |||

| BYD | BYD E5 | 23 | 4 | 27 | 47 |

| Audi | Audi e-Tron | 20 | 57 | 43 | |

| Dongfeng | Serie Rich | 4 | 28 | 55 | |

| JAC | JS1 | 10 | 26 | ||

| MG | Marvel | 25 | |||

| Mercedez Benz | Clase EQA | 10 | 25 | ||

| Otras | Otras | 107 | 226 | 198 | 363 |

Fuente: AEADE (2023)

La Tabla 1 muestra el creciente mercado de los vehículos eléctricos en Ecuador desde el año 2020, en donde la Marca Nissan con su modelo Xtrail e-power se encuentra liderando las ventas de los vehículos livianos del tipo eléctrico, sin embargo, la Ley Orgánica de Competitividad Energética en su disposición transitoria número cuatro, cita:

“

” (Asamblea Nacional del Ecuador, 2024).Se entenderá por vehículos eléctricos a los propulsados únicamente por fuentes de energía eléctrica y cuya carga de baterías emplee exclusivamente este tipo de fuente de energía. Además, deberán producir cero emisiones contaminantes directas. En ningún caso se entenderá a los vehículos que cuentan con sistema de autogeneración como fuente de combustión interna, independientemente de su configuración, como vehículos eléctricos

Por lo tanto, este modelo según sus especificaciones técnicas publicadas en el sitio web oficial de la marca Nissan (2024), no se considerará como un modelo eléctrico, pues cuenta con un motor de combustión interna para la generación de energía eléctrica.

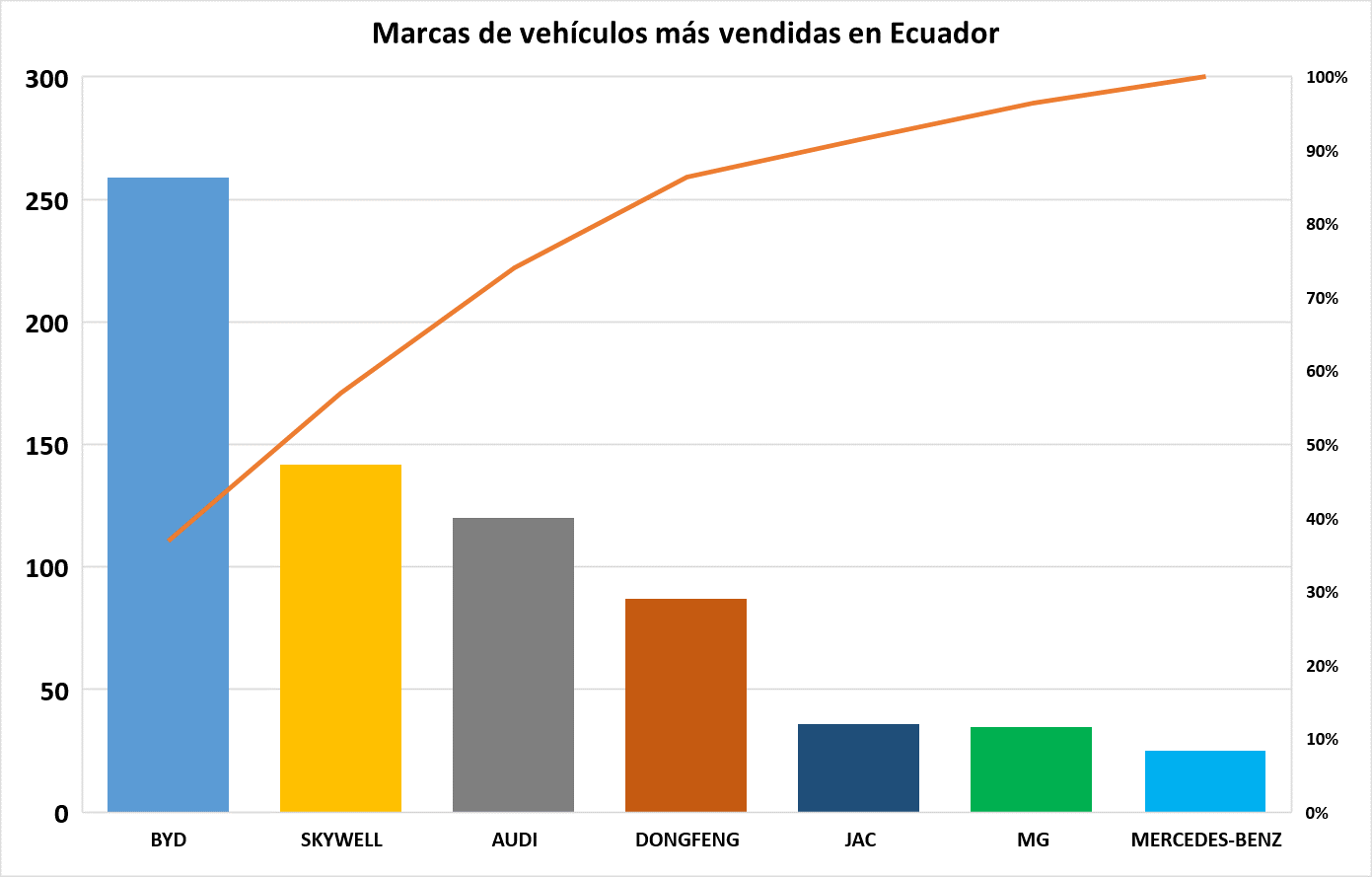

Otra consideración a tener en cuenta es que las estadísticas mostradas en la Tabla 1 indican la opción ¨otras marcas¨ con un número de ventas, sin embargo, no se las considera dentro de esta investigación por constituir una cadena de posibles residuos más dispersos y difíciles de recolectar. Con estos análisis se elaboró la Figura 8, la cual muestra la tendencia creciente en ventas de vehículos livianos eléctricos desde el 2020 hasta el 2023 detallando en orden el grado de participación de las marcas, siendo la marca BYD quien lidera las ventas con un total de 259 unidades, luego la marca Skywell con 142 unidades, Audi con 45 unidades y el resto con la distribución que se aprecia a continuación.

Para el primer semestre del año 2024, según la estadística de la AEADE (2024) la marca BYD sigue liderando el mercado de los vehículos eléctricos en el Ecuador con 400 unidades vendidas entre enero y junio. Siendo así que hasta junio del 2024 existirían 659 vehículos eléctricos circulando por Ecuador de la marca BYD, por tanto, ocupando el puesto de marca líder en ventas de vehículos livianos eléctricos.

Conocido aquello, es importante determinar la tecnología que equipan sus baterías, así como otras características técnicas, mismas que se resumen en la Tabla 2.

Tabla 2 Detalle de vehículos eléctricos livianos más vendidos en Ecuador 2020 - 2023

| Marca | BYD | Skywell | BYD | BYD | Audi | Dongfeng |

| Modelo | Yuan | ET5/BE11 | Dolphin | E5 | Q8 e-Tron | Rich 6 |

| Capacidad Batería (kWh) | 49,92 / 60,48 | 86 | 44,9 | 60,5 | 95 | 67,09 |

| Autonomía | 410 / 480 | 620 | 405 | 327 | 417 | 403 |

| Tecnología Batería | LFP | NMC | LFP | NMC | Li-Ion | Li-Ion |

| Potencia (kW) | 150 | 150 | 70 | 160 | 250/300/370 | 161 (HP) |

| País de Procedencia | China | China | China | China | Bélgica | China |

Fuente: Audi (2024), BYD (2024), Dongfeng (2024), Skywell (2024)

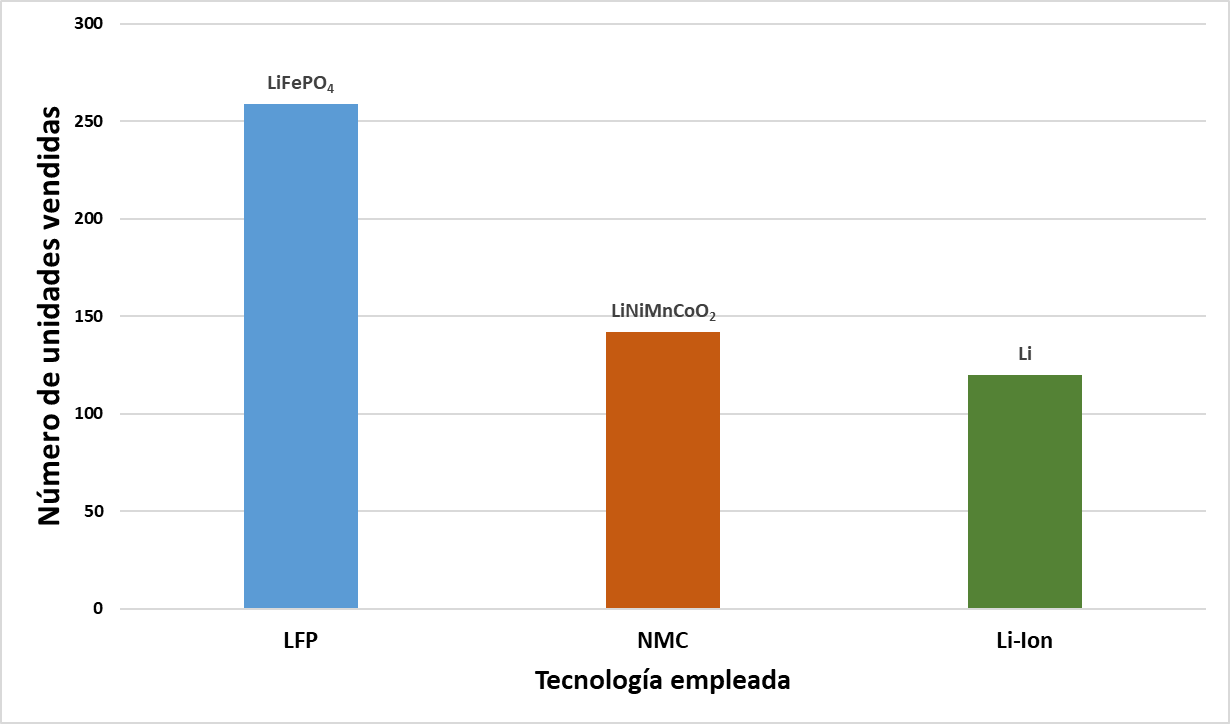

Como se puede observar en la Tabla 2, existen diferentes tipos de baterías para fomentar la electromovilidad cada una de ellas con parámetros diferenciadores, sin embargo, los resultados indican que existen tres tecnologías marcadas que están usando las marcas de vehículos eléctricos en sus baterías y estas son: (Figura 9)

LFP. - Óxido de litio ferro fosfato (LiFePO 4 ).

NMC. - Óxido de litio níquel manganeso cobalto - (LiNiMnCoO 2)

Iones de litio. - Li-Ion (sin especificar los otros metales usados)

Estas baterías en general constan con rangos de autonomía entre 400 y 600 kilómetros lo cual es destacable, y son en modelos de autos diferentes como livianos tipo sedán, tipo SUV y tipo pick-up o camioneta.

Del estudio se determina que la tecnología más usada aplicada a las baterías de los vehículos livianos en el Ecuador es la LFP u óxido de litio ferro fosfato - LiFePO4, seguida de la tecnología NMC y la de Iones de litio.

La preferencia de los fabricantes actuales esta evidenciada hacia una batería de configuración LFP lo cual también se refleja en la oferta de autobuses homologados de propulsión eléctrica en Ecuador como se puede ver en la Tabla 3:

Tabla 3 Detalle de autobuses eléctricos ofertados en el Ecuador

| Marca | Modelo | Capacidad Batería (kWh) | Autonomía | Tecnología Batería | Potencia (Kw) | País de Procedencia |

|---|---|---|---|---|---|---|

| Golden dragon | XML6125 EH / XML6125 EH AC 3P4X2 TA EV | 311 | 300 | LFP | 150 | China |

| Zhongtong | LCK6122EVG5 | 324 | 240 | LFP | 196 | China |

| Zhongtong | LGK6108EV-G3A12 | 0 | 0 | LFP | 270 | China |

| BYD | K9G-I | 324 | 300 | LFP | 300 | China |

| BYD | K9G-S | 324 | 300 | LFP | 300 | China |

| Skywell | NJL6129BEV | 322 | 260 | LFP | 260 | China |

Fuente: Quintana et al. (2023)

Esta tecnología LFP tiene grandes prestaciones, como la entrega de mayor potencia al sistema propulsor y su capacidad de empaquetamiento permite ahorra espacio y con ello peso, al ahorrar espacio permite, disponer de una mejor disipación del calor, con lo que se evita el sobrecalentamiento (Quintana et al., 2023)

Estos escenarios, tanto en vehículos livianos como en trasporte de pasajeros, en donde la tecnología LFP predomina, sugieren que la economía circular en la región debe concentrarse en este tipo de baterías, más aún, con el crecimiento en términos de electromovilidad. Para los siguientes años en Ecuador se prevé que siga la tendencia positiva mostrada en la Figura 2, misma que seguirá creciendo según las proyecciones estudiadas por la Estrategia Nacional de Electromovilidad como se muestra en la Figura 10.

A medida que el mercado de los vehículos eléctricos se expande, la demanda y la producción de baterías de litio ira aumentando, por lo que la economía circular es fundamental en el desarrollo de la electromovilidad.

CONCLUSIONES

El reciclaje de baterías de iones de litio es un componente esencial dentro del marco de la economía circular, ya que permite la recuperación y reutilización de materiales críticos como el litio, cobalto, níquel y manganeso, reduciendo la necesidad de extracción de recursos naturales y minimizando el impacto ambiental asociado a la minería. Este proceso no solo conserva los recursos, sino que también optimiza las propiedades electroquímicas de los materiales recuperados, mejorando su capacidad de retención de carga y estabilidad cíclica mediante la reestructuración y purificación de las fases activas. Al reincorporar estos materiales en la cadena de producción, se extiende la vida útil de los recursos, se reduce la huella de carbono del ciclo de vida de las baterías y se minimiza la generación de residuos peligrosos que podrían contaminar el ambiente. Además, el reciclaje de baterías fortalece la sostenibilidad y resiliencia del suministro de materiales en un mercado global con una demanda en constante crecimiento, fomentando así una economía circular que promueve la eficiencia en el uso de recursos y la reducción de desechos en la industria de almacenamiento de energía.

Existen cuatro posibilidades técnicas que tienen las baterías usadas en los vehículos eléctricos cuando estas han alcanzado el final de su vida útil, estas son:

La reutilización como segundo uso, en aplicaciones de hogar e industriales, etc.

El reciclaje mediante tratamientos mecánicos.

El Reciclaje mediante tratamientos químicos.

El reciclaje directo.

Considerando que en el mercado automotor eléctrico ecuatoriano predomina la tecnología “Lithium Ferrum Phosphate” - LFP, u óxido de litio ferro fosfato - LiFePO4, se puede recomendar la técnica de reciclaje el tratamiento mecánico con hidrometalurgia en el marco de la economía circular, siempre con procesos de gestión con rutas de reciclaje y logística inversa.

La adopción de la electromovilidad conlleva diversos beneficios a nivel social, ambiental y económico. Se logra la reducción de emisiones de gases de efecto invernadero GEI, reducción de emisión de contaminantes perjudiciales como HAPS, COVS, COPS para la salud y ambiente, reducción en consumo de combustibles fósiles reducción del impacto por la extracción petrolera, aumento en la eficiencia del parque automotor y mejora en la salud pública.

El reciclado de baterías es clave en el desarrollo serio y responsable de la electromovilidad, para ello es necesario cumplir con normas como las ISO, en lo respecta a calidad ISO 9001 y seguridad ISO 14001, además de tener siempre en consideración la responsabilidad social empresarial, así como el cumplimiento de regulaciones estatales.