INTRODUCCIÓN

En el diagnóstico técnico de máquinas rotacionales es común la aplicación de análisis de vibraciones para diagnosticar las fallas, en el que se emplean distintos tipos de sensores, el más utilizado es el acelerómetro con de bases magnéticas cuya correcta utilización se obtiene colocando este sensor sobre puntos rígidos y lisos. En el caso que la máquina a analizar carezca de estos puntos se instalan insertos o targets (Vassileva, 2007).

La vibración es el movimiento armónico de una máquina, o elemento de ella, en cualquier dirección del espacio desde su posición de equilibrio (Royo et al., 2000). Los parámetros característicos de las vibraciones son el desplazamiento que indica la cantidad de movimiento que la masa experimenta con respecto a su posición de reposo, el periodo es el tiempo que tarda la masa en realizar un ciclo completo, la frecuencia es el número de ciclos que ocurren en una unidad de tiempo, velocidad que se refiere a la proporción del cambio de posición con respecto al tiempo y la aceleración proporciona la medida del cambio de la velocidad con respecto al tiempo (Royo et al, 2000; AENOR, 2009; Olarte et al., 2010).

Los datos que se deben considerar, desplazamiento, velocidad o aceleración dependen de la velocidad de la máquina, de acuerdo con su relación equivalente de frecuencia (rpm=cpm), así, para bajas rpm, se toman datos de desplazamientos (Ebersbach, 2008). Para valores que estén dentro del orden de 600 y 60.000 rpm, se miden velocidades, y los de orden superior, se consideran las aceleraciones (Moreno García et al., 2014; Olarte et al., 2010).

Existen motores de molinos que trabajan bajo niveles de vibración aceptables que generalmente no superan los 2 mm/s, por esta razón se deben tener en cuenta en las mediciones que superan estos valores, aunque están dentro de lo normal, por lo que es necesario definir el contexto operacional de la máquina donde se especifican los parámetros normales de operación (Torres y Batista, 2010; Martin et al., 2018).

También se aplica la medición de vibraciones para realizar diagnóstico técnico de problemas más serios en las máquinas y estructuras, donde el riesgo de una falla puede ser catastrófico debido a la generación de grietas con antecedentes en la literatura del colapso de plantas debido a ejes y estructuras agrietadas (Zepeng, 2020).

Con el análisis de vibración se puede determinar problemas específicos de los rodamientos como grietas en la pista interna, en la pista externa, problemas de rodadura y canasta que presentan armónicos específicos generados por grietas en la estructura (Zepeng, 2020). Al momento de realizar el análisis de vibraciones en máquinas, se debe conocer datos técnicos, historial de mantenimiento, criticidad, debido que es una metodología con un alto valor de diagnóstico (Iriondo, 2007; González, 2019).

En la bibliografía consultada se pone énfasis en las aplicaciones del análisis de vibracional, sin embargo, no se resalta la importancia que tiene la repetitividad de las mediciones la cual se define como la proximidad de concordancia entre los resultados de mediciones sucesivas del mismo mensurado bajo las mismas condiciones de mediciones y para este requerimiento es necesario colocar el sensor de manera adecuada (Portuondo Paisan y Portuondo, 2010; Saavedra, 2011; García, 2014).

En este sentido, el objetivo de la presente investigación fue evaluar la repetitividad de las mediciones del módulo de pruebas colocando el sensor en puntos cercanos al rodamiento y sobre un inserto. Los datos de las muestras obtenidas se compararon con el estadístico paramétricos T-student.

MATERIALES Y MÉTODOS

Para investigar los errores en la toma de medidas de vibraciones de motores eléctricos mediante acelerómetros y bases magnéticas, se usaron como referencias las medidas que se obtienen en los insertos de acuerdo con las sugerencias que se establecen en normas internacionales que recomiendan colocar los sensores lo más cercano a los rodamientos en una base rígida y lisa asegurando su montaje completo para obtener medidas exactas (Estupiñán et al., 2006; Peral Orts et al., 2008).

La medición de referencia está constituida por la utilización de un inserto circular de acero ANSI 1020 de 3 mm de espesor, diámetro de 25 mm y con superficie lisa en la cual se asentó el sensor.

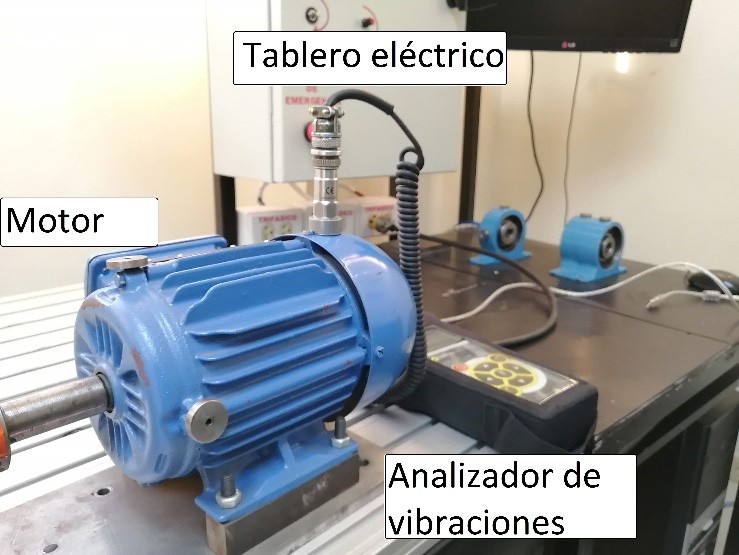

Al desarrollar el experimento se utilizó el módulo de prueba de la figura 1, que consiste en un motor trifásico jaula de ardilla con potencia de 373W de cuatro polos magnéticos anclado sobre una base de acero ANSI 1020 de 10 mm de espesor. Para la alimentación se empleó tablero eléctrico que controla directamente el encendido y apagado del motor (Almeida, 2010).

El sensor utilizado consta internamente de un material piezo eléctrico que genera electricidad proporcional a la presión aplicada sobre el mismo por las vibraciones del motor, además cuenta con un electro imán de 16 libras que asegura el sensor al inserto. El sensor y analizador de vibraciones VIBRACHECK se encargó de recolectar los datos de vibraciones en los puntos antes mencionados (IDEAR, 2019). El análisis de datos se realizó con el software del MAINTraq Predictive que incluye el analizador de vibraciones (EVTECH, 2020; Pernía, 2004).

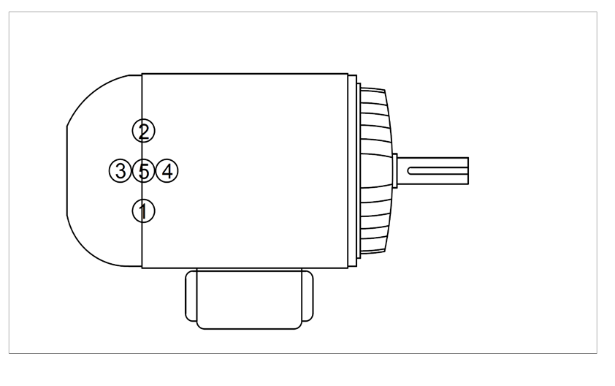

En la figura 2 se especifican los puntos en los cuales se realizaron las mediciones que se usaron:

Punto 1, medida de referencia con sensor montado en el inserto.

Punto 2, sobre el punto 1 pero quitando el inserto.

Punto 3, sobre la tapa del motor.

Punto 4, sobre las aletas del motor.

Punto 5, sobre la superficie curva de la carcasa del motor.

Para el análisis estadístico se utilizó el software R, donde se evaluó la normalidad de los datos y se compararon las muestras (Hernández Dávila et al., 2019).

RESULTADOS

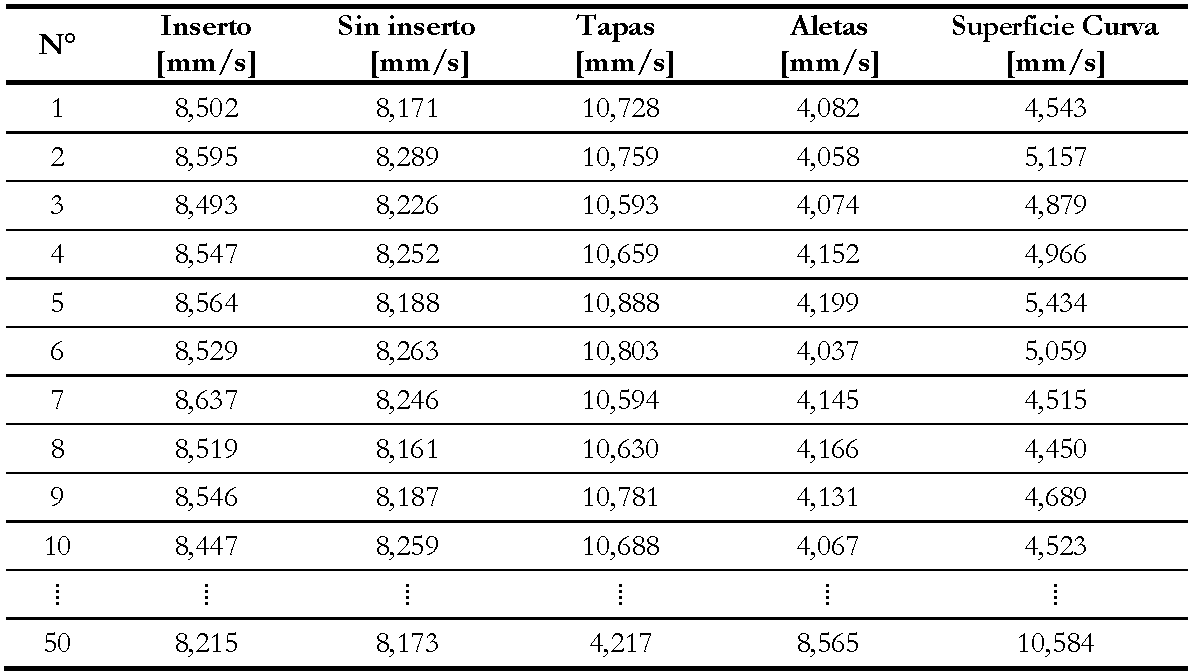

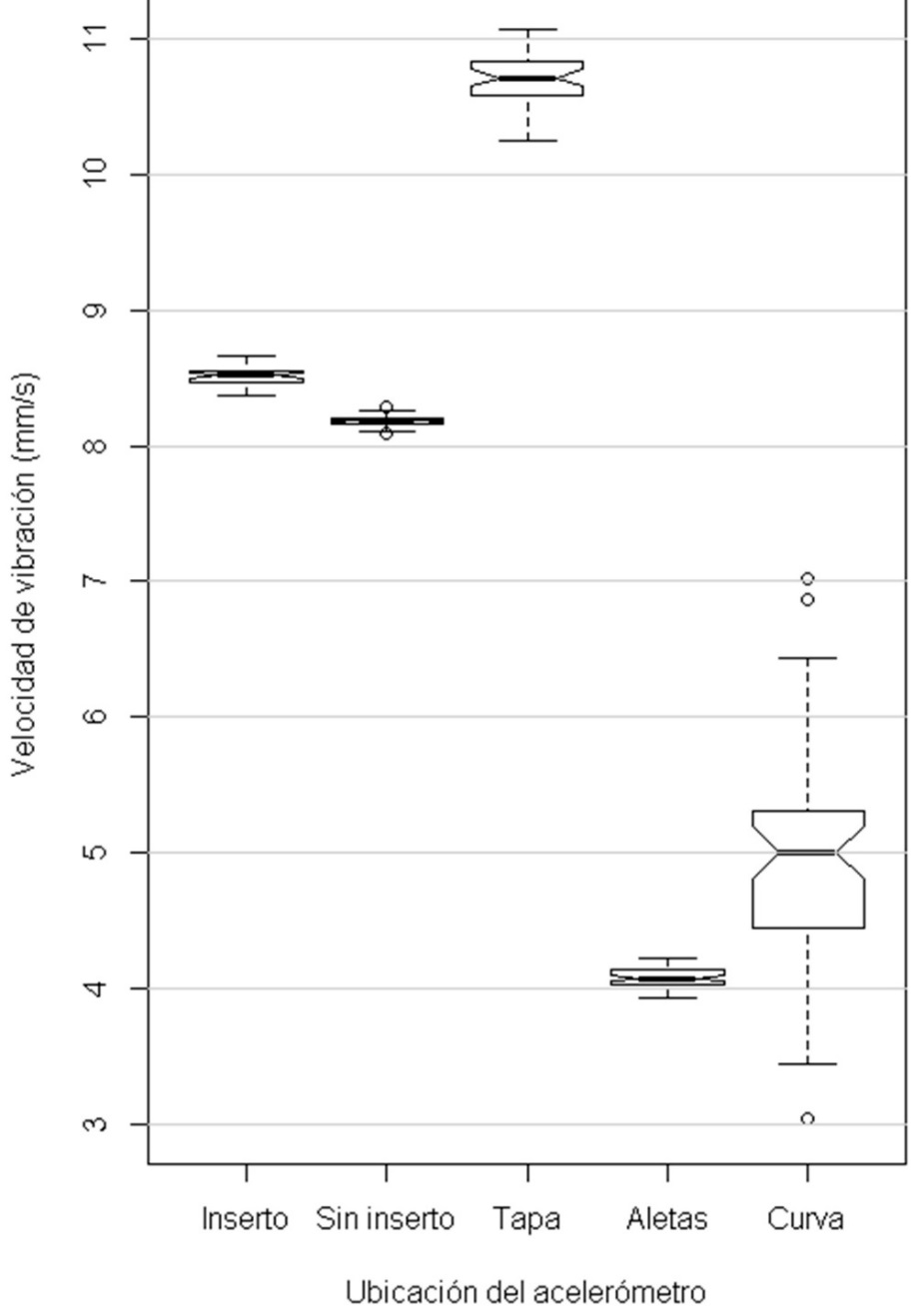

El valor eficaz de las cincuenta medidas de velocidad global de vibraciones de los distintos puntos del plano radial vertical del rodamiento del lado libre del motor eléctrico y del módulo de pruebas funcionando bajo condiciones de trabajo constantes, se pueden apreciar en la tabla 1.

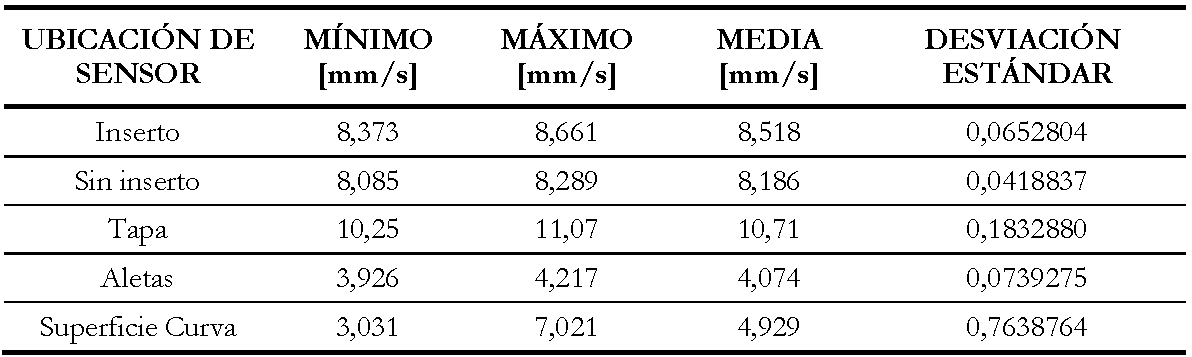

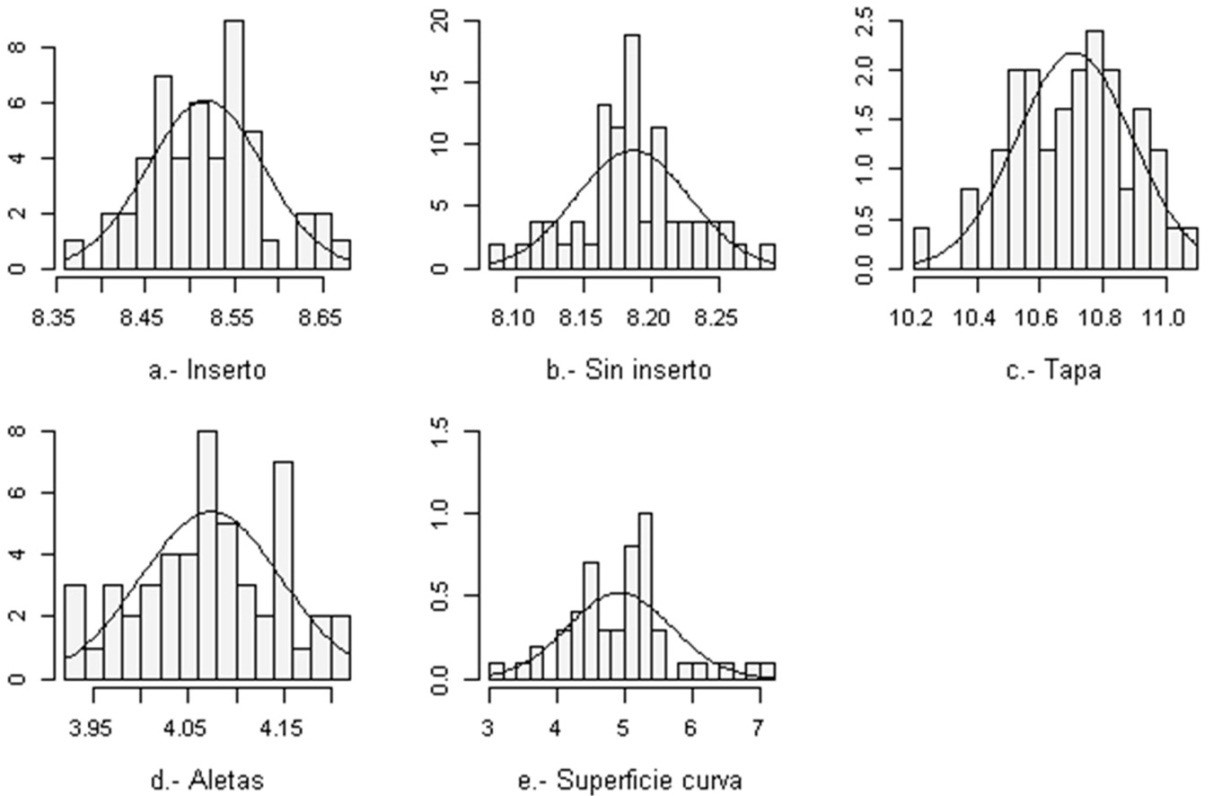

Los resultados del análisis estadístico de los datos indicados en la tabla 1, se observan en la tabla 2, cuyos respectivos histogramas de frecuencias, están ilustrados en la figura 3.

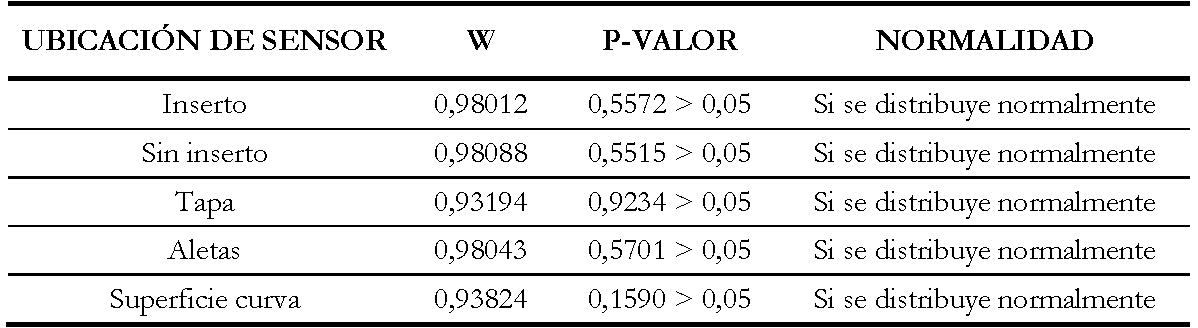

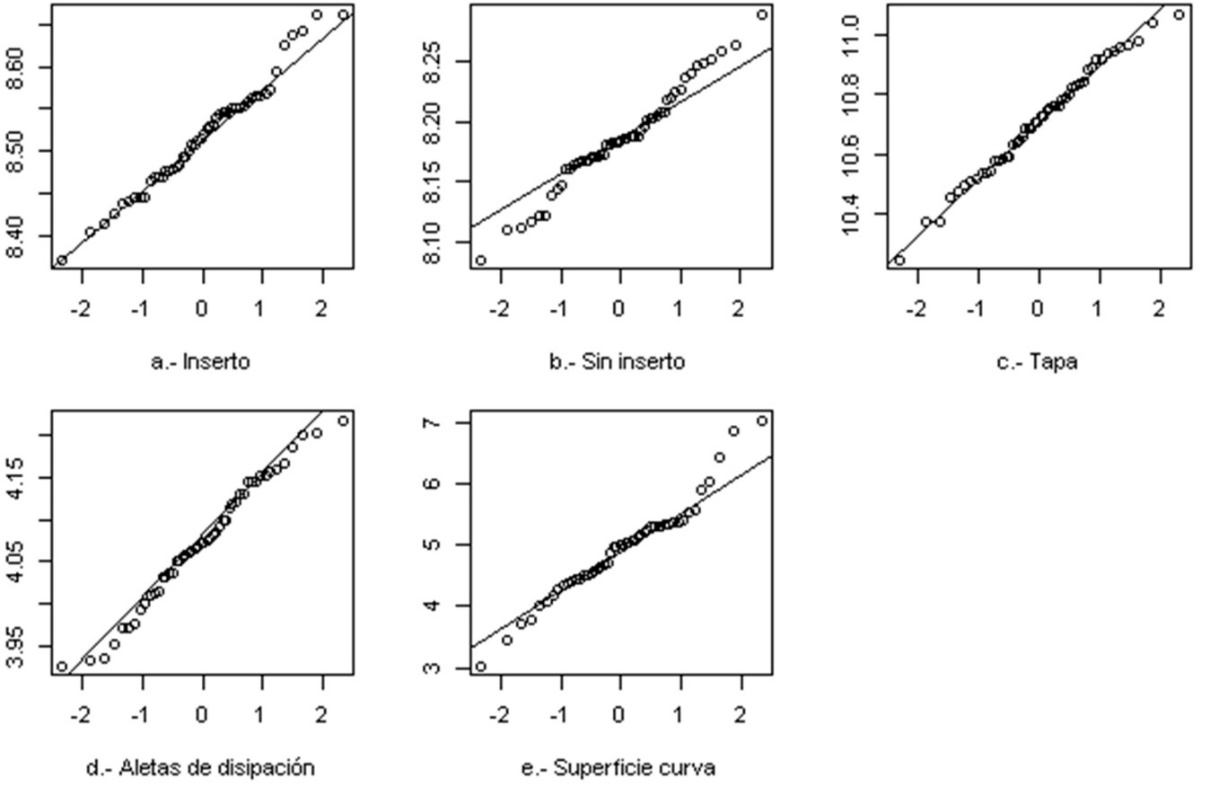

Para poder seleccionar el método para la comparación de las muestras es imprescindible que primeramente se realice una prueba de normalidad de los datos, para tal propósito, se decidió utilizar el método de Shapiro Wilk (Sánchez, 2015; Saldaña, 2016), por su aceptable efectividad y amplia utilización. Estos resultados se indican en la tabla 3 y se visualiza en la figura 4.

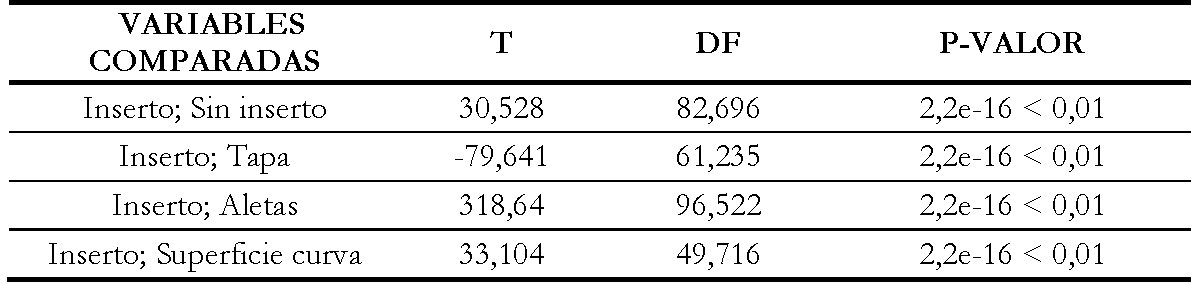

Dado que en las pruebas de Shapiro-Wilk se encontró que todos los datos se distribuyen normalmente, se aplicó, el método paramétrico de comparación de muestras t student (Sánchez Turcios, 2015), de manera de realizar la demostración de la hipótesis; en donde la Ho corresponde a la igualdad de las muestras, que indica que la diferencia en la ubicación del acelerómetro no afecta a la eficacia de las medidas tomadas y cuyos resultados se muestran en la tabla 4 y figura 5.

DISCUSIÓN

La tabla 2 revela que las medidas de velocidad de vibración obtenidas sobre el punto sin inserto son las menos dispersas puesto que su desviación estándar es 0,0418837, que es menor a los otros grupos de datos y su media se distancia muy poco de la media de las medidas obtenidas sobre el inserto. Por otro lado, las medidas más dispersas corresponden a las realizadas sobre la superficie curva, por tanto, son las menos confiables desde el punto de vista de la repetitividad.

En conformidad con los resultados expuestos en la tabla 3 y figura 4, las cincuenta mediciones que conforman las muestras de la velocidad global de vibración de los distintos puntos donde se colocó el sensor, se distribuyen normalmente con el 95% de confianza, por lo que se justifica la utilización del método paramétrico t student para la demostración de la hipótesis.

En la evaluación de hipótesis, el p-valor obtenido con la prueba t student mediante el software estadístico R, es menor que 0,01; por lo tanto, se rechaza la Ho y se concluye que las muestras son diferentes con el 99% de confianza; por consecuencia, la diferencia en la ubicación del acelerómetro afecta significativamente a la eficacia de las mediciones.

CONCLUSIONES

Las mediciones de la velocidad global de vibración extraídas sobre superficies irregulares y no rígidas arrojan valores diferentes a las que se obtienen mediante la utilización de insertos, por lo que se concluye que las mediciones sobre estas superficies irregulares y no rígidas son ineficaces.

Las superficies irregulares y no rígidas generan un área de contacto incompleta e inestable con la base magnética del sensor; por lo que se deduce que se llega al mismo problema con cualquier factor que cause mal contacto como por ejemplo presencia de suciedad o lubricantes en la superficie del punto de sujeción del sensor.

La evidencia aportada en la presente investigación ratifica el cuidado que debe existir al momento de acoplar un sensor de análisis vibracional sobre la superficie de la máquina a inspeccionar.