INTRODUCCIÓN

En la actualidad, la tecnología ha orientado sus esfuerzos en combinar las propiedades de diferentes tipos de materiales, a fin de obtener materiales compuestos con mejores propiedades o con propiedades útiles para aplicaciones específicas.

El reciclaje de termoplásticos reforzados con fibra natural recibe gran atención debido a su bajo costo, buenas propiedades y en especial a su biodegradabilidad, razón que las convierte en un reemplazo adecuado al uso de fibras sintéticas usadas en el sector corporativo de los polímeros1,2.

Las propiedades de la matriz, las fibras y la interfaz fibra-matriz cambian con cada reciclaje siendo de suma importancia tomar en cuenta la relación (L / D) de las fibras, que representa la relación entre la longitud (L) y el diámetro (D) de las fibras de refuerzo3, ya que de acuerdo a esto se evaluarán las propiedades mecánicas obtenidas del composite.

Este parámetro es de suma importancia ya que ofrece una idea clara de la unión interfacial, así como la transferencia de carga entre las fibras y la matriz de plástico. Existen varios estudios de refuerzo con fibras naturales como cáñamo o sisal, donde se presenta un mejoramiento de la matriz de plástico en sus propiedades mecánicas de los composites4,5.

La combinación de diferentes polímeros con la matriz base de propileno mejora ciertas propie- dades físicas como la resistencia a la tracción y la flexión, entre estos tenemos el tereftalato de polietileno (PET).

Las matrices poliméricas obtenidas se utilizan cada vez más para reemplazar piezas metálicas debido, entre otras cosas, a una mejor relación resistencia / densidad y bajo costo6,7. Las fibras de refuerzo pueden variar entre sintéticas por ejemplo el Kevlar o Twaron8, o fibras naturales provenientes de biomasas fibrosas que mejoran las propiedades principalmente de flexión a los composites con polipropileno reciclado7,9. Sin embargo el principal problema de la adición de PET a la matriz de PP es la inmiscibilidad de sus estructuras, razón por lo cual es importante la disminución de la tensión superficial entre los polímeros mediante el uso de un agente acoplante que disminuya la tensión superficial entre las fibras y la matriz consiguiendo su incorporación10,11.

El presente estudio analiza dos metodologías de reciclaje de polipropileno: refuerzo con fibra natural y refuerzo con PET reciclado en los que se usa agente acoplante no convencional denominado anhídrido tereftálico para mejorar la interfaz entre el lado apolar de los refuerzos y el lado polar de la matriz de PP. Adicional se prueba con el mejoramiento de sus propiedades mediante tratamiento térmico como técnica adicional a las convencionales, utilizando plásticos post consumo.

MATERIALES Y MÉTODOS

Para la obtención de las probetas de PP se usa una extrusora tipo husillo de 4983 mm de largo con un tornillo de diámetro de 50,9 mm y de 9 filetes a lo largo de este, calentado por tres resistencias eléctricas las cuales se controlan con 4 termocuplas en las diferentes zonas.

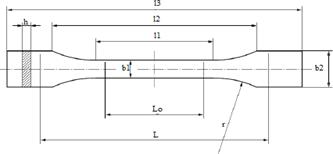

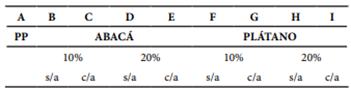

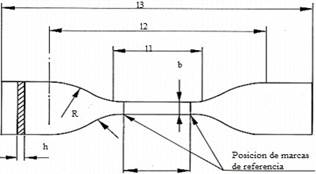

A la salida de la boquilla se enfría con un baño de agua y un posterior prensado para moldeo a presión de 3500 psi. Adicional cuenta con un variador de frecuencia para el control de las revoluciones de giro. Obteniendo probetas tipo A que están elaboradas con PP reciclado y tipo B composites de PET y fibra vegetal con y sin acoplante, como se muestra en las Figuras 1 y Figura 2, en donde se representa las diferentes longitudes de la probeta con l, el ancho de la probeta en la zona de prueba como b1 y h como el espesor de la probeta.

Fuente: Norma International ISO 527-2:2012. Plastics -- Determination of tensile properties -- Part 2: Test conditions for mounding and extrusion plastics

Figura 2 Probeta tipo A para ensayos de tracción en plástico en composites

Para el refuerzo con fibra natural, se trabajó con fibra de Abacá (Musa textiles) o también llamado cáñamo de manila y con fibra de Plátano (Musa AAB) proveniente del pseudotallo, variando los porcentajes en el rango de 10 a 30% de fibra. Mientras que para el tratamiento térmico mediante la temperatura de transición vítrea del PP reciclado se calculó la temperatura de recocido, teniendo la precaución de que la estabilidad dimensional de la pieza se preserve y que al mismo tiempo no aparezcan fenómenos de degradación térmica12,13.

ELABORACIÓN DEL MATERIAL COMPUESTO CON FIBRA VEGETAL

El abacá y el plátano pertenecen a la familia de las musáceas y poseen propiedades en común, razón por la cual se somete al mismo tratamiento ambos tipos de fibra. El cual consiste en una separación de sus vainas mediante un desfibrado manual, secado al sol y un posterior corte de la fibra hasta un tamaño de 5 mm de largo aproximadamente ya que con este tamaño de partícula se consigue una distribución de fibra en la matriz adecuada el momento de la extrusión. Las proporciones en que se empleó las fibras son 10, 20 y 30 % de fibra, en tratamientos con 1% de acoplante y sin acoplante.

Este método de procesamiento y preparación de los composites aseguró una buena distribución de fibra y una relación apropiada entre fibra y matriz que otorgó las propiedades mecánicas esperadas. La orientación en paralelo de las fibras asegura la homogeneidad en cuanto a distribución de sus componentes y de las propiedades mecánicas resultantes. Sin embargo al usarse fibras naturales que contiene lignocelulosa se debe prestar atención en mantener la temperatura de procesamiento relativamente baja (200ºC) para evitar la descomposición de la fibra y la disminución de la resistencia de las fibras (8), razón por la que se determinó las condiciones de temperatura en las diferentes zonas y la velocidad de giro del tornillo que permitan una extrusión adecuada.

Para ello se trabajó con tres variantes en las temperaturas del tornillo, estimadas en el rango de 160 a 200 °C, datos sugeridos en estudios previos similares al presente trabajo. Tomando en cuenta como factor determinante la facilidad de trabajo en el proceso de extrusión y el grado de fluidez que toma el PP en conjunto con la fibra sin quemarse para obtener las probetas en las cuales se realizará las pruebas físico mecánicas.

El tornillo extrusor fue operado a una temperatura promedio de 185 °C en la zona de dosificación, en la zona de transición y compresión a una temperatura promedio de 175 °C y en la zona de alimentación a una temperatura promedio de 162 °C, variando la velocidad del tornillo entre 80 a 500 rpm en rangos de 50 hasta conseguir una presión de extrusión adecuada para cada tratamiento14.

ELABORACIÓN DEL MATERIAL COMPUESTO CON PET

Para la preparación de las mezclas con PET se plantea un tratamiento variando 5, 10, 20 y 30% de PET, acorde a lo expuesto por15,16 y un segundo tratamiento con una concentración al 1, 3 y 5 % de anhídrido ftálico en polvo dentro de cada mezcla y sin acoplante.

De forma similar el perfil de temperatura para el composite con PET se definió en base a los puntos de fusión del polipropileno, polietileno tereftalato y el compatibilizador (anhídrido ftálico). El tornillo extrusor fue operado a una temperatura promedio de 190 °C en la zona de dosificación, transición y compresión y en la zona de alimentación a una temperatura promedio de 155°C10,15.

RESULTADOS

PROPIEDADES FÍSICAS POLIPROPILENO Y POLIETILENO TEREFTALATO

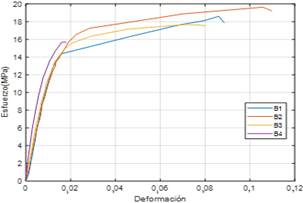

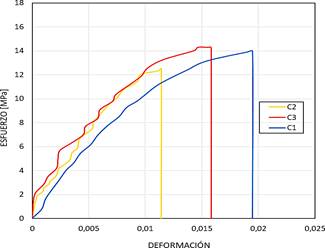

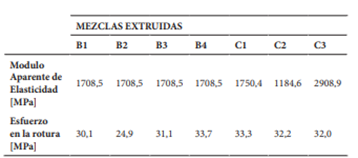

Las muestras se denominan como B1, B2, B3 y B4 que corresponden a las composiciones de PET añadido en la matriz de PP, al 5, 10, 20 y 30 % de PET respectivamente. Mientras que se denominan como C1, C2 y C3 las probetas que corresponden a las composiciones de acoplante añadido en la matriz de PP/PET, al 1, 2, 3 % de PET respectivamente.

ENSAYO DE TRACCIÓN

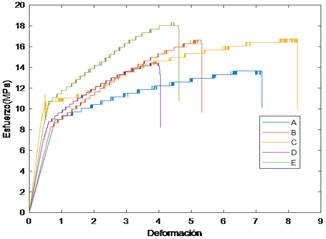

En las Figuras 3 y Figura 4 se presentan las curvas de resistencia a los esfuerzos de tracción, para refuerzo tanto con fibra como con PET reciclado con y sin acoplante, donde se puede ver que las de tipo C presentan un mayor esfuerzo máximo esto debido a que el acoplante fortalece el composite al ayudar en la interfaz entre el PP y el PET y aumenta su resistencia consiguiendo valores cercanos a los 20 MPa14,17.

En cuanto a la Figura 3 donde se presenta los composites sin acoplante se puede observar que la mezcla que da mejores propiedades en este ensayo es la correspondiente a la mezcla de 10% PET y 90%PP; mientras que en la Figura 4 se puede observar que las probetas con acoplante presenta mayor resistencia con la composición de 5% PET y 95%PP, lo que quiere decir que cuando añadimos acoplante cambia el comportamiento a tracción de las mezclas, el PP mejora las propiedades de la mezcla por el fortalecimiento de la matriz debido al entrecruzamiento de los componentes en la estructura gracias a los puntos de anclaje que proporciona el agente acoplante llegando a una saturación máxima luego de una cantidad determinada de PET en este caso el 10% 18-20.

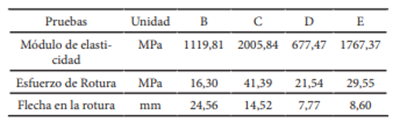

ENSAYO DE FLEXIÓN

Como se presenta en la Tabla 1, la presencia de mayor cantidad de PET conjugado con la presencia de agente acoplante que permite la mejor distribución del refuerzo en la matriz de PP mejora la propiedad de flexión esto debido a las características en si del PET y que se incorporan al composite6,21.

ENSAYO DE TRACCIÓN

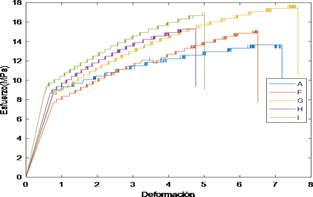

De la Figura 5 se puede observar que cuando tenemos una mezcla de 10 % de Abacá y 90 % de polipropileno el material compuesto presenta mayor deformación, debido a que las fibras tienen un comportamiento frágil al esfuerzo, pero una matriz dúctil5,22.

ENSAYO DE FLEXIÓN

A partir de la Tabla 2 se puede observar que cuando se trabaja con una mezcla de 10 % de Abacá y 90 % de polipropileno (C) el material compuesto alcanza su mayor flexibilidad, ya que la fibra es altamente flexible y combina estas propiedades con las de la matriz obteniendo un material que en un gran porcentaje aumenta su flexibilidad23.

ENSAYO DE TRACCIÓN

De la Figura 6 se puede observar que cuando tenemos una mezcla (F) de 10 % de fibra de plátano y 90 % de polipropileno el material compuesto alcanza su mayor ductilidad, mejorando la ductilidad que presenta la matriz esto debido a que el material combina las propiedades de la matriz con la fibra.

ENSAYO DE FLEXIÓN

En cuanto a la propiedad de flexión de las muestras ensayadas se tiene que la mezcla de 10 % de fibra de plátano y 90 % de polipropileno el material compuesto alcanza su mayor flexibilidad, ya que la fibra es altamente flexible y combina estas propiedades con las de la matriz obteniendo un material que en un gran porcentaje aumenta su flexibilidad. Tanto del material compuesto con fibra de abacá y fibra de plátano podemos observar que las mejores propiedades se obtienen cuando tenemos un 10% de fibra y 90% de matriz5,16,21.

PROPIEDADES FÍSICAS CON TRATAMIENTO TÉRMICO

Realizadas las pruebas mecánicas a las probetas con recocido se muestra que la temperatura de 135 ºC presenta buenos resultados mediante ambos enfriamientos con agua y con aire. Sin embargo, el enfriamiento con agua presenta una pérdida del 54,4% en promedio del módulo de elasticidad debido al que enfriamiento brusco que genera matrices más rígidas24,25. A pesar de esto al haber sido tratada a la misma temperatura ambas muestras presentan una entalpia de 55 y 56 J g-1 respectivamente, así como un porcentaje de cristalización de 33 y 34 %, que comparado con el 24 % medido a las muestras iniciales de polipropileno reciclado presentan un considerable mejoramiento por la disminución de las zonas amorfas de la estructura.

CONCLUSIONES

Las curvas de esfuerzo respecto a la deformación para el material compuesto desarrollado, en general presentan un comportamiento frágil ante la tensión, pero dúctil por su matriz polimérica; lo que está relacionado con una posible alineación longitudinal de las fibras en los casos en que se presenta mayor proporción de estas. Evidenciándose el mejoramiento de las propiedades del polipropileno reciclado al añadir un composite sea PET o sea fibra vegetal. Aumentando esta tendencia el momento de la adición de acoplante ya que genera una mejor distribución de las fibras

Al realizar las diferentes pruebas mecánicas como son resistencia a la tracción, flexión y compresión a las probetas de PP reciclado y las injertadas con fibra obtenidos por extrusión, es notoria la incidencia de la fibra en los resultados en comparación al PP, en los ensayos de resistencia a la tracción mejora el esfuerzo de fluencia un 22% al trabajar con fibra de abacá con y sin acoplante, ensayos de flexión mejoran únicamente las propiedades al trabajar con 20% de fibra y uso de acoplante, mejorando las propiedades físicas y mecánicas de las probetas en forma general al trabajar con fibra de abacá y agente acoplante, esto debido a que el anhídrido ftálico promueve la adhesión entre la matriz de PP y cargas inorgánicas mediante la formación de enlaces químicos estables entre la matriz orgánica y la superficie de la carga.

En cuanto, al tratamiento térmico realizado al polipropileno, mejora las propiedades de cristalinidad del PP debido a su re-estructuración con la temperatura generando mayor dureza pero menor resistencia a la flexión.