Es de suma importancia una buena construcción y diseño de un pavimento, pero algunos de los problemas que afectan son los cambios climáticos y el mal empleo de la dosificación de materiales, de tal manera que dañan a la capa del concreto y perjudican en la duración de periodo.

Como manifiestan Izquierdo et al. (2018), el concreto hidráulico es muy utilizado en las construcciones y diseño de pavimentos rígidos en Brasil, en el cual, se han observado deficiencias, grietas y espaciamiento entre juntas, mayormente en la parte media de la losa. Además, Paricaguán y Muñoz (2019) mencionan que los pavimentos rígidos no fueron realizados de una forma adecuada en Venezuela, ya que en algunas ciudades hay desconocimiento técnico por parte de los consultores al momento del diseño, a pesar de poseer un reglamento actualizado.

Según Montes et al. (2021), los pobladores costarricenses se han mostrado disgustados por la presencia de fallas y deterioros que presentan sus pavimentos rígidos a causa de no considerar las condiciones típicas del país. De la misma manera, Saavedra y Sarmiento (2021) afirman que la calidad del diseño de pavimento rígido se ha visto reflejado en sus deterioros superficiales, que provocan gastos innecesarios en reparaciones y dificultan el transporte de las actividades del comercio, turismo, entre otros. De acuerdo con Toribio y Ugaz (2021), el mal mantenimiento de pavimentos afecta negativamente el desarrollo de una ciudad, debido a que algunos diseños de pavimento no cumplen con las especificaciones adecuadas y que muchas veces se construyen sobre suelos con niveles freáticos elevados, residuos de sal, fallas geológicas, etc., lo que reduce el tiempo de vida para el pavimento. Además, Marrufo (2019) expone que, en la ciudad de Lima, para un buen mejoramiento, se debe formular e implementar un nuevo diseño de pavimento. Esto es debido a la falta de conocimiento en la construcción vial y la continuidad del uso de métodos antiguos en las construcciones, para así disminuir grietas en la superficie del pavimento, erosión y daños en las juntas.

El concreto es el material más utilizado en la construcción de pavimentos rígidos, donde la superficie de rodadura está sujeta a compresión o flexión, y muchas veces se producen grietas por transmisión de carga, lo que provoca incomodidad hacia las personas al transitar. Por lo tanto, las fallas del pavimento rígido, en la ciudad de Ayacucho - Perú, se deben a la falta de resistencia y las deformaciones acumuladas; ya que, en algunas construcciones se produjeron por errores técnicos o fallas del concreto, que comprometen al comportamiento del pavimento. Por consecuente, en los últimos años, los pavimentos rígidos han empeorado con la congestión del tráfico y afecto negativo en el tránsito de los vehículos y medio ambiente.

Con respecto a la ceniza, Panadero (2022) manifiesta que la ceniza de madera es un elemento obtenido mediante la calcinación de la madera. Ésta contiene múltiples propiedades químicas y minerales que conforman para la elaboración de productos variables y hormigones en el ámbito de la construcción. Por ende, mediante esta investigación se gestionará este producto a través de la calcinación de tallos de algarrobos y experimentar los resultados favorables en la mejoría de la resistencia del concreto en un nuevo diseño óptimo de pavimento.

2.1 Materiales

2.1.1 Ceniza del tallo de algarrobo (CTA)

Calle (2014) manifiesta que, el algarrobo es uno de los abundantes árboles de madera, que por lo general posee entre 4 a 16 metros de altura, con espinas largas y rectas y además, posee propiedades antibacterianas, antifúngicas, antiparasitarias y también nutricionales debido a sus propiedades químicas y bromatológicas. El algarrobo destaca como una especie melífera por su naturaleza, dado que sus flores poseen recursos para la producción de miel, jalea, polen y cera.

Panadero (2022) expresa que la ceniza de madera es un elemento o material de residuo, obtenido mediante la calcinación de la madera, que puede ser en una chimenea o también en una estufa de leña. Esta ceniza contiene múltiples propiedades y minerales, que conforman para la elaboración de variedades de productos.

Guzmán et al. (2020) mencionan que dentro de la normativa ASTM (American Standard for Testing and Materials); en específico la ASTM C 618, se clasifica a las cenizas por 3 tipos: Tipo F, si presenta bajo contenido en calcio, Tipo C a las que posee alto contenido de calcio y las de tipo N que son puzolanas naturales, como son las cenizas volcánicas.

La norma ASTM C 618 determina que la sumatoria de los siguientes componentes químicos (SiO2 + Al2O3 + Fe2 O3) debe resultar, como mínimo, un 70 %; y como máximo debe presentar un 4 % de S O 3 . La normativa ASTM E1534 - 93 describe un método estándar de prueba, con el objetivo de calcular el contenido de cenizas de madera expresada como porcentajes de residuos que se quedan después de la oxidación seca de combustibles de la madera. En otra de las normativas, Gonzáles et al. (2019) mencionan que la norma ASTM D 3174 desarrolla el análisis de cenizas de carbón mediante una serie de procedimientos que determinan su composición dependiendo de sus constituyentes inorgánicos.

Para esta investigación, la ceniza se definió como un residuo producido por la combustión del tallo de algarrobo obtenido en un horno artesanal de una empresa panificadora de Ayacucho, como se muestra en la Figura 1. Dichos tallos fueron calcinados a una temperatura variable entre 400 y 500 °C durante 3 horas, en la cual, mediante el proceso de tamizado se obtuvo la ceniza pura, libre de grumos y carbones en exceso.

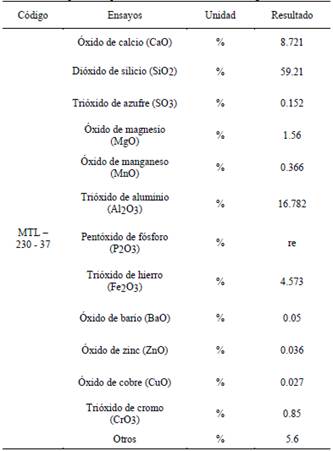

La siguiente Tabla 1 presenta resultados de las propiedades químicas de la ceniza del tallo de algarrobo, obtenidas en el laboratorio MATESLAB SAC de la ciudad Lima; donde se realizó el ensayo de Composición Química de Óxidos mediante el método de Fluorescencia de Rayos X.

* Los resultados pertenecen a las muestras entregadas al laboratorio por parte del solicitante.

2.1.2 Cemento

Según Nurtanto et al. (2020), el cemento es un material de construcción, como ingrediente fundamental, cuya principal propiedad es el aumento de dureza y resistencia al ser aglutinado con los agregados y el agua. Esta propiedad lo hace muy útil para la construcción de todo tipo de edificaciones ya que además de endurecer al agua, también mantiene un estado líquido antes de endurecerse, lo que le hace útil para formar elementos deseados.

Para los experimentos de esta investigación, se utilizó el Cemento Sol tipo I que tiene un peso específico de 3 150 Kg/cm3, recomendado por la norma técnica peruana NTP 334.001.

2.1.3 Agregados

De acuerdo con Chiman et al. (2014), los agregados poseen propiedades geológicas y mecánicas que provienen de las rocas ígneas con características mineralógicas.

En las Figuras 2 y 3, se muestran el agregado fino (AF) y el agregado grueso (AG); donde según la NTP 400.037 y el ASTM C33, son productos originados por la desintegración de rocas volcánicas y riveras fluviales.

Los materiales mostrados en las Figuras 2 y 3, fueron proporcionados por el laboratorio de ensayo de materiales MATESLAB SAC, Lima (Perú), en la cual, se realizó la gradación según la NTP 400.037 y el ASTM C - 33.

2.2 Métodos

2.2.1 Diseño de mezcla del concreto

Se ha determinado el diseño de mezcla mediante el método del ACI 211.1 en el concreto f’c de 210 kg/cm2. Por lo siguiente, se planteó 4 dosificaciones con adición de cenizas del tallo de algarrobo, en relación con el peso del cemento, para el 0 % (diseño del concreto patrón), 5 %, 8 % y 12 %. Dicho diseño se realizó en los laboratorios de concreto MATESTLAB SAC, de la ciudad de Lima - Perú.

2.2.2. Diseño del pavimento rígido

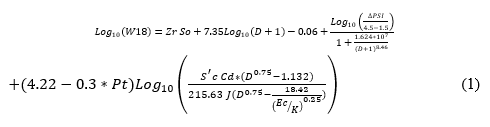

Para determinar el espesor del pavimento rígido, se empleó el método del AASHTO (1993); el cual considera una serie de variables y parámetros que influyen en la ecuación final para su diseño adecuado, como se muestra en la Ecuación 1.

Donde:

W18 =El número de las cargas de 18 kips

ZR = Desviación de la norma

So = EL Error estándar.

D = Espesor (en pulgadas) de la losa del pavimento.

∆PSI = Pérdida de la serviciabilidad.

Pt = Capacidad de servicio final.

S’c = El módulo de rotura del concreto, (psi).

J = El coeficiente de la transferencia de carga.

Cd = El coeficiente del drenaje.

Ec = El módulo de la elasticidad del concreto, (psi).

K = El módulo de la reacción de subrasante, (psi/in).

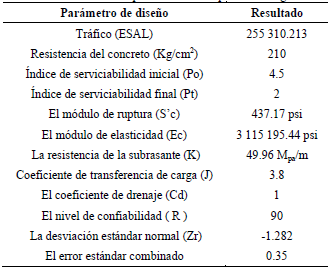

En la Tabla 2, se presentan los parámetros de diseño; en la cual se extrajeron de un expediente técnico que se ejecutó en la ciudad de Ayacucho, cuyo nombre del proyecto fue “Creación de pistas y veredas en las calles de la Asociación Miraflores sector I, los mecánicos de Torohuichccana y San Melchor de Torohuichccana del Distrito de San Juan Bautista - Provincia de Huamanga - Departamento de Ayacucho - I etapa”.

RESULTADOS

3.1 Propiedades físicas del concreto

3.1.1 Asentamiento (Slump)

Se describe de la siguiente manera. Primero, se determinó la homogeneidad y uniformidad del concreto para ser colocados en un molde de cono de Abrams, distribuido en 3 capas a 25 golpes suaves con una varilla metálica por cada capa. Luego, fue retirado cuidadosamente el molde y se determinó la consistencia del concreto. Posteriormente, se realizó el mismo procedimiento para las diferentes dosificaciones propuestas.

Como resultado, el concreto patrón mostró un mayor valor numérico de consistencia blanda. Mientras que los concretos experimentales presentaron una consistencia plástica, según el comité ACI 211. De tal manera, que al ser verificado por la norma ASTM C143, las dosificaciones propuestas se encuentran dentro de los parámetros permitidos (3” - 4”) debido a la adición parcial de CTA. Pero este resultado no sería el mismo si se adicionaran más porcentajes de CTA, ya que esta afectaría en la relación a/c debido a que la ceniza posee alta superficie relativa según su naturaleza, la cual afecta en la trabajabilidad y resistencia del concreto. Por otra parte, los resultados también serían distintos si se hubiera realizado una sustitución parcial de CTA.

3.1.2. Contenido de aire

Según la norma ASTM C 231-78, para este ensayo se utilizó un medidor de tipo B (Olla Washington), el que posee una tapa con manómetro de lectura para hermetizar la muestra. Por consecuente, se procedió a cerrar dicha tapa y se comenzó, con la ayuda de una pipeta, a inyectar agua por una válvula hasta salir por la otra. Luego, se procedió a cerrar las válvulas y se introdujo aire bombeado hasta que la aguja del manómetro se posicione con la presión inicial. Finalmente, después de que la aguja se asentara, se calculó el porcentaje de aire en el instrumento. Se realizó el mismo procedimiento para las diferentes dosificaciones propuestas.

Según los resultados, las dosificaciones experimentales propuestas presentaron bajos porcentajes de contenido de aire con respecto al diseño de mezcla según el estilo del ACI 221.1; donde menciona que para un TMN de –” del agregado grueso presenta un contenido de aire de 2 %. Se concluye de esta manera, que los porcentajes de aire se encuentran óptimos para los ensayos correspondientes; ya que, si presentaran mayores porcentajes de aire, afectaría la resistencia del concreto.

3.2 Propiedades mecánicas del concreto

3.2.1 Ensayo de resistencia a compresión

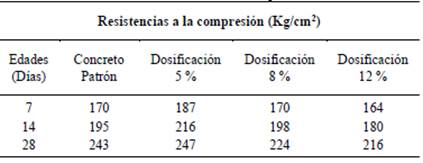

Para este experimento, con base en la NTP 339.034, se elaboró muestras de 36 probetas cilíndricas de 15 x 30 cm para determinar las resistencias a la compresión en los 7, 14 y 28 días del curado en los distintos porcentajes de adición de CTA al 0 % (concreto patrón), 5 %, 8 % y 12 %; para un diseño f’c de 210 Kg/cm2, como se muestra en la Tabla 3.

Según los resultados de laboratorio, se observó que la dosificación óptima, que supera al diseño de concreto patrón (por la mínima) y a las demás dosificaciones a los 28 días, es el porcentaje de adición de CTA al 5 % con una resistencia máxima de 247 Kg/cm2.

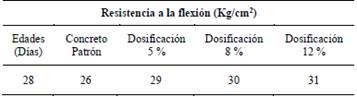

3.2.2 Ensayo de resistencia a flexión

Para dicho ensayo, con base en la NTP 339.078, se desarrolló 24 probetas prismáticas (viguetas) como muestras de concreto para realizar la resistencia a flexión, cuyas medidas fueron de 15 x 15 x 50 cm. Los ensayos se realizaron a los 28 días de curado para los distintos porcentajes de adición de CTA al 0 % (concreto patrón), 5 %, 8 % y 12 %, como se muestra en la Tabla 4.

Según los resultados, se mostró las resistencias promedias a flexión, de 26 Kg/cm2 para la dosificación del concreto patrón, 29 Kg/cm2 para el 5 % de CTA, 30 Kg/cm2 para el 8 % de CTA y 31 Kg/cm2 para el 12 % de CTA. De esta manera, se concluyó que la dosificación óptima, para los resultados favorables en el mejoramiento de dicho ensayo, es el 12 % CTA.

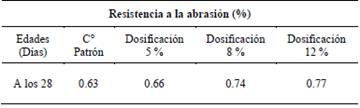

3.2.3 Ensayo de resistencia a abrasión

Para este caso, con base en la norma internacional ASTM C-779, se realizaron las muestras de 12 discos de concreto de 5 x 10 cm con el objetivo de determinar las resistencias a abrasión para los 28 días del curado en los diferentes porcentajes de adición de CTA al 0% (concreto patrón), 5 %, 8 % y 12 %; como se muestra en la Tabla 5.

Según los resultados, se mostraron las resistencias promedias a abrasión para los 28 días de curado, de 0.63 % para la dosificación del concreto patrón, 0.66% para el 5 % de CTA, 0.74 % para el 8 % de CTA y 0.77 % para el 12 % de CTA. De este modo, se concluyó que el porcentaje óptimo para este ensayo fue el diseño patrón del 0 %, ya que esta resultó tener el menor porcentaje de desgaste y una mayor resistencia a la abrasión.

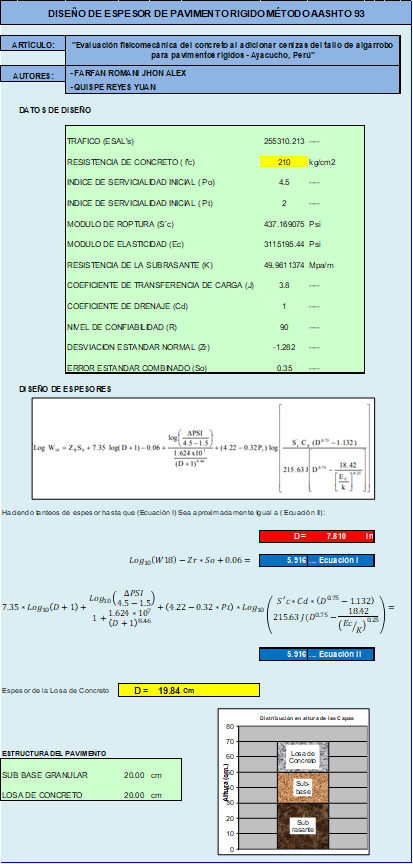

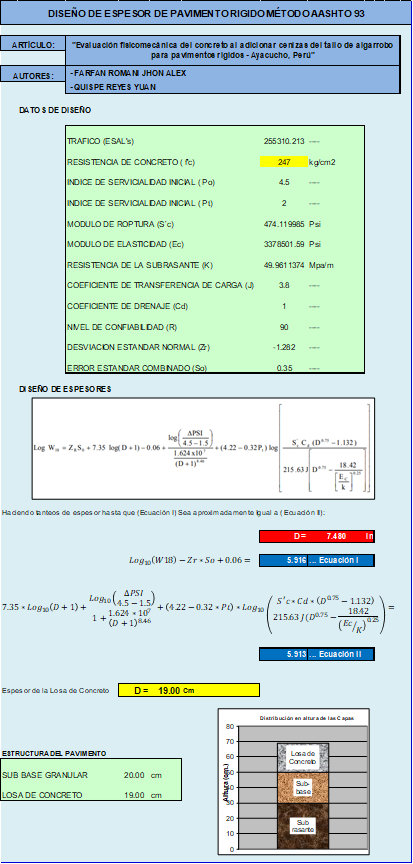

3.3 Diseño del pavimento rígido

Una vez obtenidos todos los parámetros de diseño, mostrados en la Tabla 3, se realizó el cálculo del espesor de la losa de concreto por el método del AASHTO 93 para pavimentos rígidos.

Para este proceso, se realizaron dos diseños; una con el diseño convencional de 210 Kg/cm2 y otra con el diseño experimental que mejora su resistencia a compresión del concreto correspondiente al porcentaje óptimo del 5 % de CTA.

3.3.1 Para el concreto convencional de f’c=210 Kg/cm 2

En la Figura 4, se muestra dicho diseño mediante una hoja de cálculo Excel, donde se determinó el espesor de 20 cm para la losa del pavimento rígido.

3.3.2 Para el concreto experimental (5 % de CTA como dosificación óptima), f’c=247 Kg/cm 2

Con el objetivo de disminuir el espesor del pavimento y optimizar los costos, se realizó un diseño adicional con el porcentaje máximo de CTA al 5 %; donde se pudo reducir el espesor del pavimento de 20 a 19 cm, como se muestra en la Figura 5.

CONCLUSIONES

Con respecto a la obtención y recolección de CTA, fue un proceso sencillo para esta investigación, ya que se recolectó de una empresa panificadora, más influyente de la región, que elabora sus productos en un horno artesanal a base de las leñas de algarrobo que abundan en la zona. La calcinación llegó a una temperatura alta de 440 °C en un intervalo de tiempo de 4 a 5 horas, para luego ser tamizados y trasladados al laboratorio.

En relación con las propiedades químicas de CTA, se muestra un mayor porcentaje de 𝑆𝑖 𝑂 2 (dióxido de silicio) en relación a la composición del cemento utilizado. Según la normativa ASTM C 618, el tipo de ceniza a utilizar se encuentra en la clase N porque se realizó el proceso de calcinación para obtenerlas. Además, la sumatoria de SiO 2 + Al 2 O 3 + Fe 2 O 3 = 80.56 % > 70 % (cumple), y SiO 3 = 0.152 % < 4 % (cumple).

Para las características físicas de los agregados, se determinó un tamaño máximo nominal de –” para el AG, según la Normativa ASTM C33. Asimismo, presentó un módulo de fineza de 3.18 para el AF y 7,41 para el AG, contenido de humedad de 3.12 % y 5.27 % para AF y AG, respectivamente. El porcentaje de absorción es de 1.9 % y 1.3 % para AF y AG respectivamente. El peso unitario suelto es de 1 635 Kg/m3 y compactado de 1 767 Kg/m3, para AF. El peso unitario suelto es de 1 586 Kg/m3 y compactado de 1 641 Kg/m3, para AG.

Para las características físicas del concreto, se determinó que los asentamientos, para cada una de las dosificaciones propuestas, se encuentran dentro de los parámetros permitidos (3” - 4”) según la normativa ASTM C143. Las dosificaciones propuestas de 0 % (concreto patrón), 5 %, 8 % y 12 % presentaron bajos porcentajes de contenido de aire con respecto al 2 % del contenido de aire según el diseño de mezcla por el método ACI, debido a la adición parcial de CTA. Pero este resultado no sería el mismo si se adicionaran más porcentajes de CTA, ya que esta afectaría en la relación a/c debido a que la ceniza posee alta superficie relativa según su naturaleza, la cual afecta en la trabajabilidad y resistencia del concreto. Por otra parte, los resultados también serían distintos si se hubiera realizado sustitución parcial de CTA.

En relación a las características. mecánicas del concreto, la adición parcial de ceniza de tallo algarrobo obtuvo buenos resultados y favorables en la mejora del concreto. Se mejoró la resistencia a compresión en un 117.6 % al adicionar el porcentaje óptimo de 5 % de CTA (la resistencia máxima de 247 Kg/cm2), con respecto al concreto de diseño. Se mejoró en la resistencia a flexión en un 119.3 % al adicionar el porcentaje óptimo de 12 % de CTA (resistencia máxima de 31 Kg/cm2), con respecto al concreto patrón. La resistencia a la abrasión no fue mejorada al adicionar porcentajes de CTA; ya que el diseño patrón resultó tener un valor menor y óptimo en la resistencia (desgaste de 0.63 %) que los otros diseños experimentales.

La dosificación del 5 % resultó ser el óptimo para un incremento de la resistencia a compresión y así poder realizar una construcción eficaz de pavimentos rígidos. El espesor de la losa del pavimento disminuye, con un cambio no significativo, de 20 a 19 cm para un diseño óptimo de 5 % de CTA al mejorar de un diseño convencional de 210 Kg/cm2 a un diseño experimental 247 Kg/cm2 de resultado. De tal manera que, se optimizó en la reducción de costos en el diseño y/o producción de pavimentos rígidos.